一种再生橡胶的方法

1.本发明属于化工技术领域,尤其涉及一种再生橡胶的方法。

背景技术:

2.(1.目前行业内生产再生胶的主流的技术有,采用高压脱硫罐,在有搅拌的高压容器内,把胶粉和助剂加入脱硫罐中,加热到230度左右,维持30~300分钟,排汽,逐渐冷却,排出物料。过程中压力达到2.3mpa,排出大量的有臭味的气体,还要加入芳烃油之类的助剂,在硫碳键解开后,能够抑制交联键的再生。这种方法生产起来有较大的气味。过程中要加入芳烃油或者煤焦油之类的东西,对胶的质量有很大的影响。

3.(2.双螺旋脱硫机,采用高温的双螺筒,连续加入,逐渐搅拌加料,这种方法的配方也很重要,生产的过程中要加入:煤焦油,芳烃油之类的助剂,否则效果很不理想,加入这些有污染性质的助剂,做出的再生胶有彩光,耐久性较差。

4.(3.单螺旋脱硫机,和双螺旋类似,高温的螺筒加热料的过程中,产生烟气,能耗较大,生产的再生胶和双螺旋的问题一样,由于胶粉处理的过程需要高温30~120分钟左右,所以这些设备的产能较高,污染依然存在而且较重。

5.(4.这几种脱硫设备的主要脱硫橡胶的品种是天然胶,大车胎的胎面粉,对于以丁苯橡胶为主的主流废胶粉品种,几乎没有用上述方法再生的,主要是这些方法生产的再生胶性能很差,为此我们提供一种再生橡胶的方法。

技术实现要素:

6.本发明提供一种再生橡胶的方法,旨在解决目前市面上这几种脱硫设备的主要脱硫橡胶的品种是天然胶,大车胎的胎面粉,对于以丁苯橡胶为主的主流废胶粉品种,几乎没有用上述方法再生的,主要是这些方法生产的再生胶性能很差的问题。

7.本发明是这样实现的,一种再生橡胶的方法,其具体方法步骤如下:

8.s1:粉碎,先将废轮胎橡胶以块状放入颗粒制备系统内,经过粉碎机得到橡胶颗粒;

9.s2:研磨,将所述s1中得到的橡胶颗粒,放入至研磨系统内,经过研磨系统可得到橡胶粉末;

10.s3:混合,将所述s2中研磨得到的橡胶粉末,放入混合装置内,并且向其中加入再生助剂,完成反应,得到混合橡胶粉;

11.s4:再生,将所述s3中得到混合橡胶粉,经过常压连接再生系统,最后可得到塑化橡胶粉。

12.优选的,所述s4中得到的塑化橡胶粉,可作为颗粒状的橡胶母料,再经过加入至特定的助剂,得到制作高性能橡胶沥青,防水橡胶沥青材料。

13.优选的,所述s4中得到的塑化橡胶粉,可直接作成橡胶板。

14.优选的,所述s4中得到的塑化橡胶粉,可作为再生胶,经过添加特定的助剂,用来

生产橡胶制品。

15.优选的,所述s4中用到装置包括有气氛处理塔、引风机、捏合机、捏合机底部出料螺杆泵、气体储罐和高速剪切混合机。

16.优选的,所述气氛处理塔的底部连通设有引风机,所述气氛处理塔的顶部连通设有捏合机和捏合机底部出料螺杆泵,所述气氛处理塔也连通设有气体储罐和高速剪切混合机,所述捏合机和捏合机底部出料螺杆泵也与高速剪切混合机相连通。

17.优选的,所述再生助剂具体的制备步骤如下:

18.s1:制取二硫化物,采用市售的一些二硫化物,例如:二甲基二硫,二丁基二硫,二苯基二硫,得到二硫化物;

19.s2:合成三硫化物,四硫化物五硫化物等不完善的皇冠硫化合物,且具体步骤操作如下:

20.r1:添加硫磺,将二硫化物和硫磺大比例混合,硫磺过量;

21.r2:加热和冷却,对所述r1过程中形成的液体进行搅拌加热,加热到60~120度,反应1小时,然后,冷却到10度以下放置4小时以上,可以观察到形成大量的针状单质硫;

22.r3:低温下过滤,将所述r2中冷却得到的结晶硫进行过滤分离,单质硫回用。

23.r4:将得到的透明液体,添加1%的dmf,作为脱硫再生助剂。

24.r5:测试,将所述r4得到的液体多硫化物,检测,确定得到的产物是三硫化物,四硫化物,五硫化物等,二硫化物的残量不高于5%。即为合格的再生添加剂。

25.s3:合成再生橡胶的助剂,将s2中得到的硫化物和二氨基二甲基二硫代甲酸锌混合,得到粘稠的液体,即为我们需要的助剂。

26.优选的,所述s2中,将加入硫磺的液体加热到60~90度,直到溶解达到平衡。

27.优选的,所述s1中也可采用一些天然单羟基的材料来合成,和二氯二硫反应,制得硫化物。

28.与现有技术相比,本发明的有益效果是:本发明的一种再生橡胶的方法,通过采用力

‑‑‑

化学法,实现硫化橡胶在一定温度下,借助于剪切力场,对废橡胶中的单硫键、双硫键、多硫键进行应力断硫,诱导活性硫参与化合物硫重排,形成更稳定的多硫化物。

29.同时利用含硫有机化合物,一定温度下处于硫不饱和的构型状态,然后,在合适温度下,对废橡胶中的单硫键、双硫键、多硫键进行应力断硫产生的活性硫端基,诱导活性硫参与化合物硫重排,形成更稳定的多硫化物,即硫化橡胶的逆硫化过程,使热固性的橡胶颗粒变成塑性的橡胶颗粒,然后,根据适用的用途,制成再生胶、防水涂料、高性能橡胶沥青等产品。

附图说明

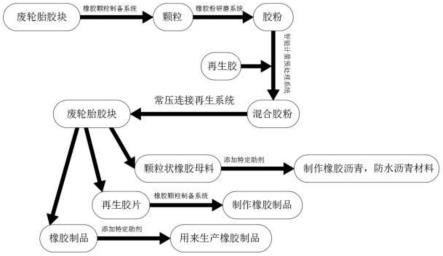

30.图1为本发明的结构示意图;

31.图2为本发明的再生装置的结构示意图;

32.图中:1、气氛处理塔;2、引风机;3、捏合机底部出料螺杆泵;4、捏合机;5、高速剪切混合机;6、气体储罐。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.请参阅图1-2,本发明提供一种技术方案:一种再生橡胶的方法,其具体方法步骤如下:

35.s1:粉碎,先将废轮胎橡胶以块状放入颗粒制备系统内,经过粉碎机得到橡胶颗粒;

36.s2:研磨,将s1中得到的橡胶颗粒,放入至研磨系统内,经过研磨系统可得到橡胶粉末;

37.s3:混合,将s2中研磨得到的橡胶粉末,放入混合装置内,并且向其中加入再生助剂,完成反应,得到混合橡胶粉;

38.s4:再生,将s3中得到混合橡胶粉,经过常压连接再生系统,最后可得到塑化橡胶粉。

39.s4中得到的塑化橡胶粉,可作为颗粒状的橡胶母料,再经过加入至特定的助剂,得到制作橡胶沥青,防水沥青材料。

40.s4中得到的塑化橡胶粉,可再生成橡胶片,经过橡胶颗粒制备系统,可制作橡胶制品。

41.s4中得到的塑化橡胶粉,可制作成再生胶,经过添加特定的助剂,用来生产橡胶制品。

42.s4中用到装置包括有气氛处理塔1、引风机2、捏合机4、捏合机底部出料螺杆泵3、气体储罐6和高速剪切混合机5;气氛处理塔1的底部连通设有引风机2,气氛处理塔1的顶部连通设有捏合机4和捏合机底部出料螺杆泵3,气氛处理塔1也连通设有气体储罐6和高速剪切混合机5,捏合机4和捏合机底部出料螺杆泵3也与高速剪切混合机5相连通。

43.再生助剂具体的制备步骤如下:

44.s1:制取二硫化物,采用市售的一些二硫化物,例如:二甲基二硫,二丁基二硫,二苯基二硫,得到二硫化物;也可采用一些天然单羟基的材料来合成,和二氯二硫反应,制得硫化物

45.s2:合成三硫化物,四硫化物五硫化物等不完善的皇冠硫化合物,且具体步骤操作如下:

46.r1:添加硫磺,将二硫化物和硫磺大比例混合,硫磺过量;

47.r2:加热和冷却,对所述r1过程中形成的液体进行搅拌加热,加热到60~120度,反应1小时,然后,冷却到10度以下放置4小时以上,可以观察到形成大量的针状单质硫;

48.r3:低温下过滤,将所述r2中冷却得到的结晶硫进行过滤分离,单质硫回用。

49.r4:将得到的透明液体,添加1%的dmf,作为脱硫再生助剂。

50.r5:测试,将所述r4得到的液体多硫化物,检测,确定得到的产物是三硫化物,四硫化物,五硫化物等,二硫化物的残量不高于5%。即为合格的再生添加剂。

51.s3:合成再生橡胶的助剂,将s2中得到的硫化物和二氨基二甲基二硫代甲酸锌混合,得到粘稠的液体,即为我们需要的助剂,通过制备再生助剂,可提高再生胶长期存放的

时间,使得助剂具有更好的实用性能。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

53.下表是用本方法再生的橡胶粉性能数据:

54.配方对比实验结果记录:

55.力学性能

56.硬度/shorea65拉伸强度/mpa10.14断裂伸长率/%191.73100%定伸应力/mpa5.14撕裂强度/mpa21.66

57.注:硫化制样条件为:151℃*15min。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1