一种用于吹塑膜的可降解母粒的生产工艺及可降解母粒的制作方法

1.本技术涉及可降解材料的技术领域,更具体地说,它涉及一种用于吹塑膜的可降解母粒的生产工艺及可降解母粒。

背景技术:

2.吹塑膜是一次性用品的常用生产膜。传统的吹塑膜采用的是pe、pc、pvc等塑料制成,但是这些材料制成的吹塑膜的降解时间一般在5年或10年,有的甚至30年后才能降解,进而对环境造成一定的影响。为此,人们研制出可降解材料,该可降解材料主要有pbat、pla、pbs、pcl、ppc等,使用上述可降解材料制得吹塑膜用于生产超市供消费者选购商品用的连卷保鲜袋,该连卷保鲜袋一般用于盛装水果或蔬菜等,当消费者盛装水果或蔬菜时,由于水果和蔬菜具有一定的重量,使得连卷保鲜袋的袋体容易被刮破,从而影响连卷保鲜袋的使用。

3.因此,通过加入如淀粉、碳酸钙、竹纤维、玻璃纤维、白炭黑等填充料对可降解材料进行改性,提高可降解材料的强度等性能,减少连卷保鲜袋出现破裂的现象;但是以上的填充料在加工过程中与可降解材料的相容性不好,使制得的吹塑膜容易破裂,当吹塑膜制得的连卷保鲜袋在盛装水果或蔬菜时,容易被戳破,使连卷保鲜袋的袋体出现破洞的现象,进而影响连卷保鲜袋的使用。

4.目前为解决连卷保鲜袋容易戳破的问题,通常在制备吹塑膜时,叫加入一些增塑剂等提高吹塑膜的强度,例如,一种用于透明可降解塑胶袋的材料,包括如下重量份的原料:聚己二酸/对苯二甲酸丁二酯80份、聚乳酸30-50份、改性白炭黑20-30份、扩链剂1-2份、相容剂2-3份、润滑剂0.5-1份和增塑剂0.5-2份,但由于上述中加入扩链剂、相容剂、增塑剂等,会导致可降解材料的可降解性降低,进而无法满足原可降解母粒的基础性能。

技术实现要素:

5.为了解决上述技术问题,本技术提供一种用于吹塑膜的可降解母粒的生产工艺及可降解母粒。

6.1.第一方面,本技术提供的一种用于吹塑膜的可降解母粒的生产工艺采用如下的技术方案,包括如下制备步骤:步骤1:按照重量份计,0.5-1份黄原胶、1.5-2.5份偶联剂以及0.5-1份明胶溶于水中,加入50-70份填充料,混合均匀,加热至60-70℃,搅拌20-35min,蒸干水,粉碎,过筛50-80目,得到改性剂;步骤2:按照重量份计,称取60-70份步骤1中得到的改性剂、28-35份pbat、0.5-0.8份润滑剂、15-18份pla以及0.3-0.5份抗菌剂,混合均匀,挤出,造粒,得到可降解母粒。

7.本技术的制备方法具有操作简单的优点,且得到的可降解母粒用于生产的吹塑膜具有较好的韧性、均一性以及易降解等优点,使得吹塑膜生产的连卷保鲜袋在使用时不易出现破洞,并且连卷保鲜袋废弃后容易降解,提高环保性,并且本技术的可降解母粒可直接

使用进行吹塑成膜,并未再添加其他助剂,进而得到的连卷保鲜袋更容易降解。

8.步骤1中,黄原胶是一种多糖,具有大分子特殊结构和胶体特性,进而使得黄原胶具有乳化性、稳定性、凝胶增稠性、浸润性;偶联剂具有偶联作用,其中,偶联剂优先选用铝酸酯偶联剂;明胶是一种增稠剂;因此通过黄原胶、明胶以及偶联剂溶于水,再加入填充料,便于与填充料充分进行混合,混合后能够提高填充料与聚合物的相容性。

9.步骤2中,pbat具有生物降解性;pla(聚乳酸)是一种新型的生物基及可生物降解材料,主要是由玉米、木薯等进行提取的淀粉原料制成,且在自然环境中能达到完全降解。润滑剂具有润滑作用,使可降解母粒的原料体系容易混合均匀,抗菌剂具有抗菌作用,使可降解母粒生产的吹塑膜具有抗菌作用,进而使吹塑膜生产的连卷保鲜袋具有较好的抗菌效果。

10.2.优先的,所述填充料,通过以下方法制得:以重量份之比为2.5-6:2-3.5:1称取花生渣、植物纤维以及米糠,混合均匀,浸泡于碱性溶液中5-10min,冲洗至ph=7-8,浸泡于醇液中4-8h,过滤,将滤渣烘干,粉碎,过筛100-150目,得到填充料。

11.3.上述技术方案操作简单、生产效率高,且填充料采用天然原料制得,成本低、来源广、韧性好,且能够提高可降解母粒制得的吹塑膜的韧性和可降解性等;其中花生渣是花生经过压榨提炼油料后的产品;米糠是稻谷经过加工后得到的副产品;植物纤维由天然植物纤维组成。通过花生渣、植物纤维、米糠等的结合,能够提高可降解母粒制得的吹塑膜的韧性和可降解性;上述方案中,浸泡碱性溶液,目的是除去花生渣中含有的少量花生油,避免填充料与聚合物复合时的连接不稳定,醇液为质量分数为90-95%的酒精,浸泡醇液是为了杀菌和消毒。

12.4.优选的,碱性溶液为质量分数为10-20%碳酸钠溶液和质量分数为10-20%柠檬酸钠溶液混合得到。

13.5.通过碳酸钠溶液与柠檬酸钠溶液混合得到碱性溶液具有较好的除油效果,减少填充料中的油含量,提高填充料与聚合物的连接稳定性。

14.6.优选的,所述植物纤维的制备,包括如下步骤:通过以下方法制得:将新鲜的蕉麻、甘蔗渣及菠萝叶,分别经过压榨,再将得到的残渣浸泡于石灰水,搓洗,浸酸处理,再搓洗,晾干,剪切,得到蕉麻纤维、甘蔗渣纤维、菠萝叶纤维,再以重量份之比为2-3.2:1.2-2称取蕉麻纤维、甘蔗渣纤维及菠萝叶纤维,进行混合,得到植物纤维。

15.7.上述步骤操作简单、生产效率高,得到的植物纤维杂质少,选用甘蔗渣、蕉麻以及菠萝叶作为植物纤维的主要原料,不仅可再生、成本低,而且得到的纤维具有较好的韧性;其中蕉麻具有富含纤维、强度较大;甘蔗渣,富含纤维、成本低、容易获取;菠萝叶富含纤维素。上述方法中,通过压榨,使新鲜甘蔗渣、蕉麻以及菠萝叶中的水分脱落,通过石灰水浸泡,石灰水呈碱性,能够除去新鲜蕉麻、甘蔗渣以及菠萝叶中含有的果胶、脂腊质、多肽、氨基酸、蛋白质等,再通过搓洗和酸洗,进一步将残留于鲜蕉麻、甘蔗渣以及菠萝叶中的果胶、脂腊质、多肽、氨基酸、蛋白质等去除,减少果胶、脂腊质、多肽、氨基酸、蛋白质等含量,提高植物纤维的纯度,使得到的填充料用于可降解母粒制得的吹塑膜具有较好的韧性,减少吹塑膜生产的连卷保鲜袋在使用过程中出现破裂的现象。

16.8.优选的,所述浸酸处理采用质量分数为1-5%盐酸溶液。

17.9.采用1-5%盐酸溶液能够进一步将残留于鲜蕉麻、甘蔗渣以及菠萝叶中的果胶、

脂腊质、多肽、氨基酸、蛋白质等去除,提高植物纤维的纯度。

18.10.优选的,所述催化剂为二丁基锡二月桂酸酯、辛酸亚锡或二(十二烷基硫)二丁基锡中的任一种。

19.11.优选的,所述润滑剂为石蜡和/或硬脂酸。

20.12.石蜡、硬脂酸均具有较好的润滑性、分散性、稳定性等,进而使可降解母粒的原料体系进行混合,使可降解母粒制得吹塑膜具有较好的均一性。

21.13.优选的,所述抗菌剂为纳米银抗菌剂。

22.14.纳米银抗菌具有无毒、杀菌性好、抑菌性好以及抗菌性好,且具有很高的化学稳定性和热稳定性,进而不易变色。通过使用纳米银抗菌剂,能够提高可降解母粒的抗菌效果;当可降解母粒制得吹塑膜,用于生产连卷保鲜袋时,提高连卷保鲜袋的抗菌性,减少连卷保鲜袋在使用时滋生细菌或在真菌的可能性,同时本技术加入的抗菌剂的量较少,进而不会影响本技术的可降解母粒的降解效率。

23.15.优选的,所述步骤2称取原料中还包括抗氧化剂,所述抗氧化剂的用量为0.3-0.8重量份。

24.16.抗氧化剂具有抗氧化性,进而提高可降解母粒抗氧化性,减少可降解母粒制得的吹塑膜,用于生产连卷保鲜袋时,容易氧化,导致吹塑膜破裂的可能性。

25.17.优选的,所述抗氧化剂由茶多酚和2,6-二叔丁基-4-甲基组成。

26.18.茶多酚是一种从茶叶中提取的全天然抗氧化物质,具有抗氧化能力强,无毒副作用,无异味等特点;2,6-二叔丁基-4-甲基苯酚具有较好的抗氧化性和稳定性,进而通过两种抗氧化剂进行混合,能够减少可降解母粒的抗老化性,并且不会对可降解母粒的降解效率造成影响。

27.19.优选的,所述茶多酚、所述2,6-二叔丁基-4-甲基的重量份之比为3-5:2。

28.20.以上重量份比例范围,能够使茶多酚和2,6-二叔丁基-4-甲基协同作用,进而能够增强可降解母粒的抗氧化性。

29.21.第二方面,本技术提供一种用于吹塑膜的可降解母粒,由上述种用于吹塑膜的可降解母粒的生产工艺制得。

30.22.上述得到的可降解母粒用于制备的吹塑膜具有较好的韧性、均匀性,且该吹塑膜用于生产连卷保鲜袋,能够减少连卷保鲜袋在使用时出现破洞或者开裂的可能性。

31.综上所述,本技术具有以下有益效果:1、本技术的制备方法具有操作简单的优点,且得到的可降解母粒用于生产的吹塑膜具有较好的韧性、均一性以及易降解等优点,进而吹塑膜生产的连卷保鲜袋在使用时不易出现破洞,并且连卷保鲜袋废弃后容易降解,减少连卷保鲜袋堆积,而造成环境污染的可能性。

32.2、通过采用花生渣、植物纤维、米糠等复合使用,不仅来源广、成本低、韧性好,并且得到的填充料容易分散,使制得的可降解母粒制得的吹塑膜具有较好韧性、耐拉伸、易降解等的优点,进而使吹塑膜生产的连卷保鲜袋具有较好的均匀性、韧性。

具体实施方式

33.以下结合实施例对本技术作进一步详细说明。

34.本技术中的部分原料:pbat,密度:1.28-1.33g/m3;熔融指数:10-20g/10min;pla的重均分子量为100000-300000g/mol;纳米银抗菌剂,生产厂家:佛山市丽源化工有限公司,型号:jl-8001-9。

35.植物纤维的制备例制备例1一种植物纤维,由以下步骤制得:将新鲜的蕉麻、甘蔗渣以及菠萝叶,通过压榨机进行压榨,再将压榨后的残渣放入石灰水中,使石灰水完全进浸没,该石灰水为质量分数为5%的氢氧化钙溶液,其中,蕉麻浸泡时间为5d、甘蔗渣浸泡时间为3d,菠萝叶浸泡时间为4d,取出搓洗4次,再进行浸酸处理,浸酸采用质量分数为3%柠檬酸溶液,蕉麻浸泡时间为1.5h,甘蔗渣浸泡时间为0.5h、菠萝叶浸泡时间为1h取出后,搓洗3遍,浸酸处理重复3次,晾干,用自动剪切机进行剪切,形成长度约3cm的长丝,以重量(kg)比为2.2:1.2:1称取蕉麻纤维、甘蔗渣纤维以及菠萝叶纤维,混合均匀,得到植物纤维。

36.制备例2制备例2与制备例1的不同之处在于:蕉麻纤维、甘蔗渣纤维以及菠萝叶纤维的重量(kg)之比为2.5:1.5:1。

37.制备例3制备例3与制备例1的不同之处在于:蕉麻纤维、甘蔗渣纤维以及菠萝叶纤维的重量(kg)之比为3.2:2:1。

38.植物纤维制备对比例制备对比例1制备对比例1与制备例1的不同之处在于:蕉麻纤维、甘蔗渣纤维均等量替换成菠萝叶纤维。

39.填充料的制备例制备例4一种填充料,由以下步骤制得:步骤1:以重量(kg)之比为2.5:2:1称取花生渣、制备例1得到的植物纤维以及米糠,放入高速混合机中混合均匀,再浸泡于质量分数为10%碳酸钠溶液和质量分数为10%柠檬酸钠溶液的混合液中搅拌5min,用清水冲洗至ph=8,再浸泡于质量分数为90%的酒精中4h,过滤,放入50℃的烘箱中进行烘干6h,放入粉碎机中进行粉碎,过100目的筛,得到填充料。

40.制备例5一种填充料,由以下步骤制得:步骤1:以重量(kg)之比为4:3:1称取花生渣、制备例2得到的植物纤维以及米糠,放入高速混合机中混合均匀,再浸泡于质量分数为15%碳酸钠溶液和质量分数为15%柠檬酸钠溶液的混合液中7min,用清水冲洗至ph=7,再浸泡于质量分数为93%的酒精中6h,过滤,放入50℃的烘箱中进行烘干6h,放入粉碎机中进行粉碎,过120目的筛,得到填充料。

41.制备例6

一种填充料,由以下步骤制得:步骤1:以重量(kg)之比为6:3.5:1称取花生渣、制备例3得到的植物纤维以及米糠,放入高速混合机中混合均匀,再浸泡于质量分数为20%碳酸钠溶液和质量分数为20%柠檬酸钠溶液的混合液中10min,用清水冲洗至ph=8,浸泡于质量分数为95%的酒精中8h,过滤,放入50℃的烘箱中进行烘干6h,放入粉碎机中进行粉碎,过150目的筛,得到填充料。

42.制备例7制备例7与制备例5的不同之处在于:采用制备对比例1得到的植物纤维。制备例8制备例8与制备例5的不同之处在于:植物纤维采用市售的植物纤维(该植物纤维为蕉麻纤维,该蕉麻纤维购买回来时,其长度约为2cm长丝,需要进行放在50℃的烘箱中干燥6个小时后,方可使用)。

43.制备对比例制备对比例2制备对比例2与制备例5的不同之处在于:将植物纤维等量替换成花生渣。

44.制备对比例3制备对比例3与制备例5的不同之处在于:将花生渣和米糠等量替换成植物纤维。

45.制备对比例4制备对比例4与制备例5的不同之处在于:将质量分数为15%碳酸钠溶液和质量分数为15%柠檬酸钠溶液的混合液等量替换成清水。实施例

46.实施例123.一种用于吹塑膜的可降解母粒的生产工艺,包括如下制备步骤:步骤1:0.8kg黄原胶、2kg偶联剂以及0.8kg明胶溶于水中,加入60kg制备例5得到的填充料,搅拌混合均匀,加热至65℃,搅拌30min,加热至100℃搅拌使水蒸干,再放入50℃烘箱中进行烘干24h,用粉碎机进行粉碎,过筛60目,得到改性剂;步骤2:称取31kg pbat、0.3kg石蜡、0.3kg硬脂酸、16.5kgpla、0.4kg纳米银抗菌剂以及60kg步骤1中得到的改性剂,放入高速混合机中进行混合均匀,再通过挤出机进行挤出,再通过造粒机进行造粒,得到可降解母粒。

47.实施例2实施例2与实施例1的不同之处在于:采用制备例4得到的填充料。

48.实施例3实施例3与实施例1的不同之处在于:采用制备例6得到的填充料。

49.实施例4实施例4与实施例1的不同之处在于:采用制备例7得到的填充料。

50.实施例5实施例5与实施例1的不同之处在于:采用制备例8得到的填充料。

51.实施例6实施例6与实施例1的不同之处在于:采用制备对比例2得到的填充料。

52.实施例7

实施例7与实施例1的不同之处在于:采用制备对比例3得到的填充料。

53.实施例8实施例8与实施例1的不同之处在于:采用制备对比例4得到的填充料。

54.实施例924.一种用于吹塑膜的可降解母粒的生产工艺,包括如下制备步骤:步骤1:1.0kg黄原胶、2.5kg偶联剂以及0.1kg明胶溶于水中,加入70kg制备例5得到的填充料,混合均匀,加热至70℃,搅拌30min,加热至100℃使水蒸干,再放入50℃烘箱中进行烘干24h,用粉碎机进行粉碎,过筛150目,得到改性剂;步骤2:称取35kgpbat、0.8kg石蜡、18kgpla、0.5kg纳米银以及65kg步骤1中得到的改性剂,放入高速混合机中进行混合均匀,再通过挤出机进行挤出,再通过造粒机进行造粒,得到可降解母粒。

55.实施例1025.一种用于吹塑膜的可降解母粒的生产工艺,包括如下制备步骤:步骤1:0.5kg黄原胶、1.5kg偶联剂以及0.5kg明胶溶于水中,加入50kg制备例5得到的填充料,混合均匀,加热至60℃,搅拌20min,加热至100℃使水蒸干,再放入50℃烘箱中进行烘干24h,用粉碎机进行粉碎,过筛50目,得到改性剂;步骤2:称取28kgpbat、0.5kg硬脂酸、15kgpla、0.3kg纳米银抗菌剂以及60kg步骤1中得到的改性剂,放入高速混合机中进行混合均匀,再通过挤出机进行挤出,再通过造粒机进行造粒,得到可降解母粒。

56.实施例11实施例11与实施例1的不同之处在于:步骤2中,称取31kg pbat、0.3kg石蜡、0.0.3kg硬脂酸、0.4kg茶多酚、0.2kg 2,6-二叔丁基-4-甲基、16.5kgpla、0.3kg纳米银抗菌剂以及45kg混合物a,放入高速混合机中进行混合均匀,再通过挤出机进行挤出,再通过造粒机进行造粒,得到可降解母粒。

57.对比例对比例126.一种用于吹塑膜的可降解母粒的生产工艺,包括如下制备步骤:称取31kg pbat、0.3kg石蜡、0.3kg硬脂酸、16.5kgpla、0.2kg纳米银抗菌剂、0.1kg纳米银抗菌剂以及65kg填充料,放入高速混合机中进行混合均匀,再通过挤出机进行挤出,挤出机的温度为160℃,再通过造粒机进行造粒,得到可降解母粒。

58.对比例227.对比例2与实施例的1不同之处在于:填充料等量替换成淀粉(玉米淀粉)。

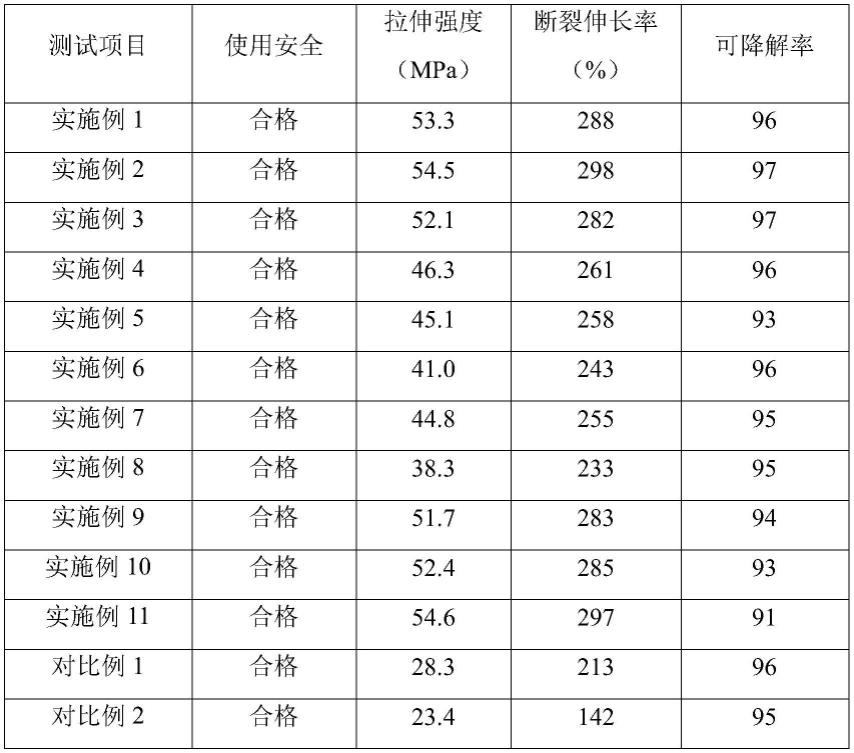

59.性能检测试验将实施例1-11和对比例1-2得到的可降解母粒进行以下性能测试。

60.检测方法1、物理测试将实施例1-11和对比例1-2得到的可降解母粒放入吹塑机中进行制备吹塑膜,吹塑温度为150℃,膜的厚度为0.02mm。

61.28.1)使用安全性

29.(1)感官要求30.参考国家标准gb/t 4806.8-2016进行检测;a、感官:色泽正常、无异臭或其他污物为合格;b、浸泡物着色、异味等感官性的劣变为合格,a和b同时为合格时,则感官要求合格。(31.2)重金属和甲醛参考根据国家标准gb/t 31604.34-2016进行检查,未检测出砷时为合格;再参考国家标准gb/t 4806.8-2016进行,未检测出甲醛为合格;当以上均为合格时,重金属和甲醛的检测为合格。

62.32.(3)菌类检测参考国家标准gb/t 14934-2016检测大肠杆菌,当未检出大肠杆菌时为合格;参考国家标准gb/t 14934-2016检测沙门细菌,当未检出沙门细菌时为合格;参考国家标准gb/t 4789.15-2016检测霉菌,当霉菌(cfu/g)小于10时为合格;当以上检测均为合格时,菌类检测结果为合格。

63.当以上(1)-(3)中均为合格时,该食品安全为合格。

64.2、拉伸性能参考国家标准gb/t 6672.3-2006,将实施例1-11和对比例1-2得到的可降解母粒经过注塑得到哑铃型的测试条(厚度为1mm),并进行检测拉伸性能、断裂伸长率,具体如表3和表4所示。

65.3、可降解性参照国家标准gb/t 20197-2006的标准进行降解试验,把将实施例1-11和对比例1-2得到的可降解母粒埋土90天后,进行检测可降解率(可降解率达到90%以上的为可降解材料)。

66.表1实施例1-9和对比例1-4的实验数据

结合实施例1-8和对比例1并结合表1可以看出,对比例1的拉伸强度、断裂伸长率均比实施例1-8的低,说明对比例1采用不经过表面处理的填充料用于制备可降解母粒,使可降解母粒制得吹塑膜韧性较差,进而说明采用偶联剂、黄原胶以及明胶复合,有利于提高填充料的分散性,提高填充料和可降解母粒原料体系的相容性,使得制得的吹塑膜具有较好的韧性,减少吹塑膜制得的连卷保鲜袋在使用过程中发生破裂或断裂的可能性。

67.结合实施例1和对比例2并结合表1可以看出,对比例2的拉伸强度、断裂伸长率均比实施例1的差,且说明对比例2中通过淀粉作为填充料制得的可降解母粒用于生产吹塑膜的韧性比,实施例1通过本技术制备方法制得的填充料用于生产吹塑膜的韧性差。

68.结合实施例1和实施例4-5并结合表1可以看出,实施例1的拉伸强度、断裂伸长率较好,进而说明通过蕉麻纤维、甘蔗渣纤维菠萝叶纤维复合得到的植物纤维具有较好的增韧效果。

69.结合实施例1和实施例6-7并结合表1可以看出,说明采用花生渣、米糠以及植物纤维进行复合,得到的填充料能够对可降解母粒起到很好的增韧效果。

70.结合实施例1和实施例8并结合表1可以看出,实施例6的拉伸强度、断裂伸长率较好,进而说明制备例5中通过采用质量分数为15%碳酸钠溶液和质量分数为15%柠檬酸钠溶液的混合液进行除油处理,提高填充料与聚合物的相容性,进而使填充料容易填充于聚合物中,使得到的可降解填料生产的吹塑膜具有较好的均一性,且具有较好的韧性。

71.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1