1.本发明涉及高分子材料领域,具体涉及一种电力复合材料用改性聚氨酯树脂及其制备方法和应用。

背景技术:2.复合材料杆塔及横担是指使用玻纤增强树脂复合材料制备的新型电力杆塔和绝缘横担,具有重量轻、承载力大、耐腐蚀和绝缘等技术优势,可有效减少线路闪络事故,压缩线路走廊,增强杆塔抵御腐蚀和台风侵害的能力,大幅减轻线路检修工作量,还能提升电网抢修效率,降低偏远山区电网工程施工难度。为保证复合材料杆塔及横担的长时间安全运行,必须保证户外使用的复合材料杆塔及绝缘横担良好的耐老化性能、优异的力学性能,而复合材料的耐老化性能及力学性能主要取于复合材料中应用的树脂基体。

3.目前,国内主要使用环氧、乙烯基和不饱和类三类树脂生产复合材料杆塔与横担制品,环氧树脂基复合材料杆塔,存在耐候能力不佳问题,主要因为环氧树脂链段含有过多烷氧基团,这些基团容易在臭氧和紫外光线下被氧化,表面出现粉化,导致玻璃纤维暴露,纤维吸水后,暴露在紫外光辐射下,加速了杆塔的粉化,直接影响绝缘杆塔运行安全性;乙烯基及不饱和树脂虽然具备优异的加工性能,但其力学性能和电气绝缘性相比环氧树脂要差,且耐候性能也不佳,不能满足复合材料杆塔及横担的使用要求。由于材料本身耐老化性能不足,需依靠耐老化涂层对产品进行保护,而涂层存在运输、安装或运行过程中存在剥落的可能,使得产品长时间户外运行存在较高风险。

4.国内发明专利一种改性的聚氨酯和聚氨酯树脂及其制备方法(zl2011101271774)介绍利用端异氰酸酯基团改性多元醇得到改性的多元醇预聚物和改性异氰酸酯预聚物,再将预聚物相互反应,得到对应的改性聚氨酯;而《一种用于输电杆塔的聚氨酯复合材料》(专利号:zl201110127194.8)介绍了一种用于复合材料杆塔的改性聚氨酯基复合材料的配方。专利主要利用传统双组份聚氨酯固化体系的方法制备改性聚氨酯,有效解决了复合材料的耐老化性能,但其复合材料电气性能相对环氧树脂基体显著下降,且双组份聚氨酯复合材料生产工艺条件严苛,生产工艺难以控制,且容易受空气湿度影响,产品良率偏低。

技术实现要素:5.本发明的目的在于提供了一种电力复合材料用改性聚氨酯树脂及其制备方法和应用,该改性聚氨酯树脂具有耐候性能、力学性能、绝缘性、成型工艺性能均衡的特点,该改性聚氨酯树脂能够用于制备电力复合材料杆塔及横担,具有良好的耐候性和力学性能,攻克了电力复合材料杆塔及横担应用推广的关键技术。

6.为实现上述目的,本发明提供以下技术方案:

7.一种电力复合材料用改性聚氨酯树脂的制备方法,包括以下步骤:

8.1)按摩尔比1-1.2:1称取有机酸酐化合物和丙氧基化双酚a,然后将酸酐化合物、丙氧基化双酚a和丁基氧化锡类催化剂搅拌混合均匀,加热至160-180℃反应生成预聚物a;

9.2)按摩尔比1:1-1.5称取预聚物a和活性端羟基类单体,向预聚物a中加入阻聚剂,混合均匀后,在高温条件下加入活性端羟基类单体,混合均匀再在170-180℃条件下反应,得到预聚物b;

10.3)在预聚物b冷却后加入稀释剂,得到预聚物混合液;

11.4)在温度为60℃条件下,将双端羟基的烷基二元醇单体与脂肪(环)族二异氰酸酯反应20-40min,得到预聚物c;

12.5)在温度为80℃条件下,将预聚物混合液与预聚物c混合反应,反应20-40min后冷却,即得到改性聚氨酯树脂。

13.优选的,所述步骤1)中,有机酸酐化合物为顺丁烯二酸酐和邻苯二甲酸酐中任意一种或两种;有机酸酐化合物和丙氧基化双酚a的摩尔比1:1。

14.优选的,所述有机酸酐化合物中,顺丁烯二酸酐和邻苯二甲酸酐的摩尔比为1:1-1.2。顺丁烯二酸酐和邻苯二甲酸酐用于在聚氨酯中引入不饱和碳碳双键及苯环基团,通过控制两种单体不同的摩尔比,从而控制引入双键和苯环的数量,调控制备的改性聚氨酯树脂的固化后的交联度及交联分子量,实现对改性聚氨酯树脂韧性及强度的调控。

15.优选的,所述步骤1)中,丁基氧化锡类催化剂为单丁基氧化锡和二丁基氧化锡重的任意一种或两种,丁基氧化锡类催化剂的添加量为有机酸酐化合物和丙氧基化双酚a总质量的1

‰‑

1.5

‰

。

16.优选的,所述步骤2)中,阻聚剂为对苯二酚阻聚剂;对苯二酚阻聚剂添加量为预聚物a质量的5

‰‑6‰

。

17.优选的,所述步骤2)中,活性端羟基类单体为甲基丙烯酸羟丙酯;预聚物a和活性端羟基类单体的摩尔比1:1。所述活性端羟基类单体用于预聚物a端羧酸基团的封端,并引入不饱和双键,可与主链上的双键进行固化交联。

18.优选的,所述步骤3)中,稀释剂为甲基丙烯酸甲酯和苯乙烯中任意一种或二种。所述稀释剂的加入量为预聚物b总质量的53%,既能溶解并稀释预聚物b,获得低粘度的预聚物混合物,又可以在引发剂的作用下与主链上的双键发生交联反应。

19.优选的,所述步骤4)中,脂肪族二异氰酸酯为高活性二苯基甲烷二异氰酸酯或甲苯二异氰酸酯活性单体。双端羟基的烷基二元醇的结构式其中y为1-3自然正整数,链段中间的柔性烷基链长短可以根据y值进行控制,从而实现对主链的柔性链长控制。脂肪族二异氰酸酯与双端羟基的烷基二元醇的摩尔比为1-2:1。

20.所述预聚物a的结构式为:

[0021][0022]

所述预聚物b的结构式为:

[0023][0024]

其中,x为1-5的正整数,且x等于丙氧基化双酚a与预聚物a的摩尔之比,r为含有c=c或苯环的基团。

[0025]

所述预聚物c的结构式为:

[0026][0027]

其中,r1为含有苯环的基团。预聚物c为含有异氰酸酯双端基团的活性均聚物,其高活性端异氰酸酯与预聚物混合液上的羟基反应,进行分子链接枝扩链,生成相应稳定的高键能氨酯结构,提升改性聚氨酯树脂与玻璃纤维的结合力,并提升树脂的耐候性及力学性能,且扩链后的带不饱和双键的单组分改性聚氨酯。

[0028]

本发明与现有技术对比,充分显示其优越性在于:

[0029]

1、本发明合成的改性聚氨酯树脂方法简单,路线清晰,并且可以根据活性单体的选择及添加比率的调控,实现合成的改性聚氨酯树脂链上活性不饱和双键及苯环含量控制、柔性链长短、柔性链和刚性链比率控制、平均分子量控制,从而调控改性聚氨酯树脂性。

[0030]

2、通过在合成的树脂分子链引入大量稳定的高键能氨酯结构,通过氨酯基团的静电作用力及氢键作用力,使得树脂分子链之间、以及分子链与玻璃纤维表面富羟基层之间形成强结合力氢键和静电作用力,增强了改性聚氨酯树脂和玻璃纤维的兼容性,所制备的玻纤复合材料界面更致密,力学强度更高,且耐候性进一步提升。

[0031]

3、通过在合成的树脂分子链上引入对称的烷氧基双酚a结构基团,根据空间位阻效应,苯环类基团既能够提升树脂的力学强度,也能够提升树脂的耐腐蚀性能。同时类环氧基的特性对树脂的绝缘性能也有提升。

[0032]

4、通过在改性聚氨酯单组分树脂中的分子主链及链端引入大量不饱和双键,并且树脂中还有活性单体甲基丙烯酸甲酯或苯乙烯单体,其在引发剂作用下,活性单体可以和聚合物链上的活性双键发生交联反应,生成互穿网络的多交联点的聚合物,既能提升树脂和纤维的作用力,又能改善树脂的耐候性和力学性能。

[0033]

5、通过不饱和多元醇链上的不饱和双键进行固化,赋予单组分改性聚氨酯优异的加工工艺性能,其加工固化工艺和常规不饱和树脂、乙烯基树脂相似,可以通过自由基引发室温聚合,固化工艺条件简单,且容易控制。避开了传统双组份聚氨酯树脂固化反应剧烈、难以控制的工艺问题。该树脂及工艺配方的成本与环氧等常用树脂相当,具有较好的经济性。

[0034]

综上,本发明涉及的原材料简单常用,成本低廉,制得的改性聚氨酯树脂的耐候性、力学性能和工艺性能均衡,具有很强的实用性。

附图说明

[0035]

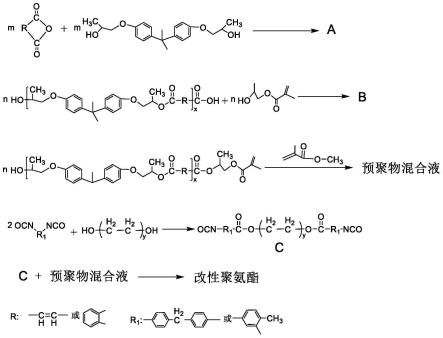

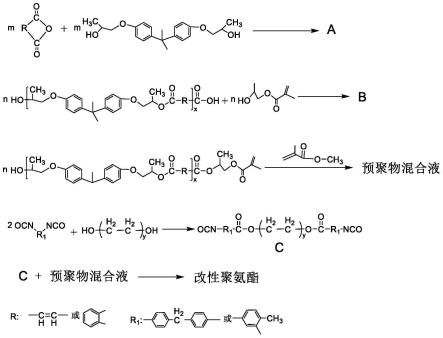

图1为本发明中改性单组分聚氨酯树脂合成路线图;

[0036]

图2为本发明中单组分改性聚氨酯树脂与玻璃纤维结合的结构示意图.

具体实施方式

[0037]

下面结合具体实施方式对本发明作进一步详细说明,便于更清楚地了解本发明,但本发明不局限于下述具体实施方式。任何本领域技术人员在本发明公开的范围内做出的任何改变和变化,都涵盖在本发明的保护范围之内。

[0038]

本发明的工作原理是:

[0039]

如图1所示,在含不饱和键多元醇分子链中引入异氰酸酯基团,经接枝过程中的酯化反应生成稳定的高键能氨酯结构。如图2所示,玻璃纤维表面拥有大量的羟基,这些羟基中的一部分可以和改性聚氨酯树脂上活性的异氰酸酯基发生反应,形成分子键作用力,另一部分的羟基与聚氨酯树脂间的羟基或氨酯基团上的氧或氮原子间形成较强的氢键或静电作用力,形成一种较强的界面结合力。因而,树脂及树脂与玻璃纤维间具备良好的兼容性,赋予相应复合材料优异的力学性能和耐老化性能,且通过不饱和多元醇链上的不饱和双键进行固化,赋予单组分改性聚氨酯优异的加工工艺性能。

[0040]

实施例1

[0041]

在1500ml的酯化脱水反应装置中,将344g丙氧基化双酚a、98g顺丁烯二酸酐混合均匀和0.66g催化剂丁基氧化锡混合均匀,逐步加热到160-180℃下反应2-3小时,快速添加0.37g对苯二酚阻聚剂,再在160℃下分批加入144g甲基丙烯酸羟丙酯,混合均匀后,再在170-180℃下反应3-4h,冷却至60℃以下,维持快速搅拌条件下,分批加入310g甲基丙烯酸甲酯单体,溶解充分后;保持80℃温度下,快速加入106.8g由11.8g乙二醇和95.0g二苯基甲烷二异氰酸酯在60℃反应30min制得的改性活性端羟基异氰酸酯预聚物,反应30min后,冷却至室温,即得到改性聚氨酯树脂1。

[0042]

实施例2

[0043]

在1500ml的酯化脱水反应装置中,将344g丙氧基化双酚a、98g顺丁烯二酸酐混合均匀和0.66g催化剂丁基氧化锡混合均匀,逐步加热到160-180℃下反应2-3小时,快速添加0.37g对苯二酚阻聚剂,再在160℃下分批加入144g甲基丙烯酸羟丙酯,混合均匀后,再在170-180℃下反应3-4h,冷却至60℃以下,维持快速搅拌条件下,分批加入310g甲基丙烯酸甲酯单体,溶解充分后;保持80℃温度下,快速加入76.1g由11.8g乙二醇和64.6g甲苯二异氰酸酯改性在60℃下反应30min制得的活性端羟基异氰酸酯预聚物,反应30min后,冷却至室温,即得改性聚氨酯树脂2。

[0044]

实施例3

[0045]

在1500ml的酯化脱水反应装置中,将344g丙氧基化双酚a、90g顺丁烯二酸酐混合均匀、15g邻苯二甲酸酐和0.66g催化剂丁基氧化锡混合均匀,逐步加热到160-180℃下反应2-3小时,快速添加0.37g对苯二酚阻聚剂,再在160℃下分批加入144g甲基丙烯酸羟丙酯,混合均匀后,再在170-180℃下反应3-4h,冷却至60℃以下,维持快速搅拌条件下,分批加入310g苯乙烯单体,溶解充分后;保持80℃温度下,快速加入106.8g由11.8g乙二醇和95.0g二苯基甲烷二异氰酸酯在60℃下反应30min制得的改性活性端羟基异氰酸酯预聚物,反应30min后,冷却至室温,即得到改性聚氨酯树脂3。

[0046]

实施例4

[0047]

在1500ml的酯化脱水反应装置中,将344g丙氧基化双酚a、98g顺丁烯二酸酐混合均匀和0.66g催化剂丁基氧化锡混合均匀,逐步加热到160-180℃下反应2-3小时,快速添加0.37g对苯二酚阻聚剂,再在160℃下分批加入144g甲基丙烯酸羟丙酯,混合均匀后,再在170-180℃下反应3-4h,冷却至60℃以下,维持快速搅拌条件下,分批加入310g甲基丙烯酸甲酯单体,溶解充分后;保持80℃温度下,快速加入117.4g由22.4g己二醇和95.0g二苯基甲烷二异氰酸酯在60℃下反应30min制得的改性活性端羟基异氰酸酯预聚物,反应30min后,冷却至室温,即得到改性聚氨酯树脂4。

[0048]

实施例5

[0049]

在1500ml的酯化脱水反应装置中,将344g丙氧基化双酚a、98g顺丁烯二酸酐混合均匀和0.66g催化剂丁基氧化锡混合均匀,逐步加热到160-180℃下反应2-3小时,快速添加0.37g对苯二酚阻聚剂,再在160℃下分批加入144g甲基丙烯酸羟丙酯,混合均匀后,再在170-180℃下反应3-4h,冷却至60℃以下,维持快速搅拌条件下,分批加入310g由62g甲基丙烯酸甲酯单体和248g苯乙烯混合而成的稀释液,溶解充分后;保持80℃温度下,快速加入117.4g由22.4g己二己二醇和95.0g二苯基甲烷二异氰酸酯在60℃下反应30min制得的改性活性端羟基异氰酸酯预聚物,反应30min后,冷却至室温,即得改性聚氨酯树脂5。

[0050]

对以上实施例1-5制备的改性聚氨酯树脂1-5分别进行性能测试:

[0051]

(1)凝胶实验:

[0052]

以上改性聚氨酯树脂1-5在室温下的粘度均在200-850mpas,分别取100-200克的改性聚氨酯树脂1-5,加入树脂重量2wt%的固化剂(过氧甲乙酮),搅拌均匀后,再加入1.5wt%固化促进剂(异辛酸钴溶液),搅拌均匀,放置在20℃环境下,分别浇注在两种规格的样条模具中,记录树脂开始凝胶的时间,其凝胶时间不应超过4小时。

[0053]

(2)力学性能测试:

[0054]

将上述凝胶实验中制备的样条在室温浇注凝胶后,再放入80℃烘箱后固化2h,冷却至室温再进行力学性能测试。

[0055]

测试方法:树脂样条拉伸性能测试参照《gb/t 2568树脂浇铸体拉伸性能试验方法》,弯曲性能分别参照《gb/t 2570树脂浇铸体弯曲性能试验方法》。

[0056]

各实施例的力学测试性能如表1-2所示。

[0057]

表1合成树脂弯曲性能测试结果

[0058][0059]

表2合成树脂拉伸性能测试结果

[0060][0061]

如表1-2所示,双端羟基的烷基二元醇单体链中的烷基链越长,所得到的的改性聚氨酯树脂的拉伸断裂伸长率越大,因为二元醇中间的烷基链为柔性链,可以增加目标树脂的韧性,但对应树脂的拉伸及弯曲强度会有所降低,对应的模量也相应会降低;选用苯乙烯带有刚性苯环的活性稀释剂相比甲基丙烯酸甲酯单体,目标改性聚合物的弯曲、拉伸强度

和模量会增加,但相应的断裂伸长率有所下降,同样领苯二甲酸酐的添加,也会增加目标改性聚氨酯的强度和模量,但韧性会进一步下降;根据以上试验结果,综合性能比较均衡的实施例1的配方,如果对树脂材料韧性有较高要求,可以实施例5的配方,以上局部性能要求可以根据相关要素进一步优化。

[0062]

利用上述实施例3的改性聚氨酯树通过缠绕工艺或者拉挤工艺分别制备得到用于杆塔或横担的改性聚氨酯缠绕复合材料和改性聚氨酯拉挤复合材料,对该两种复合材料担进行性能测试,并将两种复合材料与国内外的杆塔用现有复合材料对比性能测试数据结果,如表3所示。

[0063]

改性聚氨酯树脂复合材料由玻璃纤维浸润改性聚氨酯树脂后通过拉挤工艺或缠绕工艺制备而成。

[0064]

改性聚氨酯缠绕复合材料和改性聚氨酯拉挤复合材料的基本物理性能测试参考gb/t 1463-2005、gb/t 2577-2005、gb/t 8924-2005、gb/t 2572-2005、gb/t 2576-2005;

[0065]

其力学性能测试主要参考gb/t 1447-2005、gb/t 1449-2005、gb/t 1448-2005、gb/t 1450.1-2005、gb/t 1450.2-2005等标准;

[0066]

其电气性能测试参考gb/t 19519-2004、gb/t 1409-200和gb/t1410-2006等标准;

[0067]

其耐酸碱盐老化测试gb/t 3857、gb/t 1449等标准;

[0068]

其耐紫外老化测试参考astm g154、gb/t 1449等标准;

[0069]

其湿热老化测试参考gb/t 2574、gb/t 1449等标准;

[0070]

以上测试结果的性能指标要求参考《国家电网公司10-220kv复合材料杆塔设计要求(试行)》和《国家电网公司输电杆塔用纤维增强复合材料技术要求(试行)》。

[0071]

表3

[0072]

[0073][0074]

如表3所示,改性聚氨酯缠绕复合材料和改性聚氨酯拉挤复合材料的基本性能、机械性能、电气性能、耐老化性能不仅到达了要求指标,且各项指标都优于国内外的杆塔用复合材料。

[0075]

以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。