一种适用于真空吸注成型的耐特高电压绝缘树脂及其制备方法与流程

1.本发明属于绝缘树脂技术领域,具体涉及一种适用于真空吸注成型的耐特高电压绝缘树脂及其制备方法。

背景技术:

2.环氧树脂是一种重要的特高压绝缘材料,其具有电绝缘性好、耐腐蚀强等优点,是特高压绝缘设备的主要基材。目前的绝缘件几乎均由环氧树脂/芳纶纤维复合材料制备,制备工艺较多采用rtm即树脂传递模塑成型法。真空吸注成型工艺是近年来兴起的一种液体模塑成型新工艺,已经在航空航天上取得了一些应用,这一技术的应用不仅增加了树脂传递动力,排除了模具及树脂中的气泡和水分,并且为树脂在模腔中的流动打开了通道,形成了完整的通路,更重要的是真空吸注成型完全利用真空,有效避免了注射时产生的强大压力而冲刷纤维,不但大大降低成本而且更好的提高了复合材料的性能。与传统的rtm工艺相比,其模具成本可以降低50%-70%。但是,目前的环氧树脂本身粘度较高,不适用于真空吸注成型工艺。

3.基于上述问题,本发明提出了一种适用于真空吸注成型的耐特高电压绝缘树脂的制备方法,可有效解决以上问题。

技术实现要素:

4.为了解决现有技术中存在的一个或者多个技术问题,本发明提供了一种适用于真空吸注成型的耐特高电压绝缘树脂及其制备方法。本发明制得的适用于真空吸注成型的耐特高电压绝缘树脂兼具优异的力学性能和电气绝缘性能,相比传统的环氧绝缘树脂具有更加优异的综合性能。

5.本发明在第一方面提供了一种适用于真空吸注成型的耐特高电压绝缘树脂的制备方法,所述制备方法包括如下步骤:

6.(1)将基体树脂与增韧剂按照质量比为(2~15):1混合,然后在惰性气体保护下在60~100℃搅拌1~3h,得到增韧型基体树脂;

7.(2)将所述增韧型基体树脂与改性剂按照质量比为(1.5~18):1混合后在60~100℃下搅拌3h以上,得到第一改性增韧型基体树脂;

8.(3)将所述第一改性增韧型基体树脂与硅烷按照质量比为 (1.5~10):1混合后在50~80℃下搅拌1~3h,得到第二改性增韧型基体树脂;

9.(4)往所述第二改性增韧型基体树脂中加入促进剂并搅拌均匀,然后再加入活性稀释剂并搅拌均匀,得到适用于真空吸注成型的耐特高电压绝缘树脂。

10.优选地,所述适用于真空吸注成型的耐特高电压绝缘树脂包含以重量份数计的如下组分:

11.基体树脂40~72份、增韧剂5~15份、硅烷10~30份、改性剂5~15 份、活性稀释剂

10~30份和促进剂0.1份~1.5份。

12.优选地,所述基体树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、脂肪族环氧树脂、脂环族环氧树脂中的一种或多种;所述增韧剂为液体聚硫橡胶、液体聚丁二烯橡胶、丁腈橡胶和丁苯橡胶中的一种或多种;所述硅烷为正硅酸甲酯、正硅酸乙酯、二甲基二乙氧基硅烷、乙烯基甲基二乙氧基硅烷、丙基三甲氧基硅烷中的一种或多种;所述改性剂为三乙胺、脂肪胺、芳香胺、醚胺中的一种或多种;所述活性稀释剂为1,4-丁二醇缩水甘油醚、聚丙二醇二缩水甘油醚、 1,6-己二醇二缩水甘油醚中的一种或多种;和/或所述促进剂为三乙醇胺、季铵盐、dmp-30中的一种或多种。

13.优选地,在步骤(1)中,将基体树脂与增韧剂按照质量比为(8~12):1 混合。

14.优选地,在步骤(2)中,将所述增韧型基体树脂与所述改性剂按照质量比为(6~8):1混合;和/或在步骤(3)中,将所述第一改性增韧型基体树脂与所述硅烷按照质量比为(2.3~6):1混合。

15.优选地,所述增韧剂、所述改性剂、所述硅烷与所述活性稀释剂的质量比为1:(1.1~1.3):(2~2.4):(2.6~3)。

16.优选地,所述增韧剂为液体聚硫橡胶与液体聚丁二烯橡胶按照质量比为(5~6):1混合而成;所述硅烷为正硅酸乙酯与二甲基二乙氧基硅烷按照质量比为1:(2~4)混合而成;和/或所述活性稀释剂为1, 4-丁二醇缩水甘油醚与聚丙二醇二缩水甘油醚按照质量比为1:(3~4) 混合而成。

17.优选地,在步骤(1)中:在80℃搅拌2h,得到增韧型基体树脂;和/或在搅拌时,搅拌速度为100~300r/min。

18.优选地,在步骤(2)中:在80℃下搅拌3~6h。

19.优选地,在步骤(3)中:在60℃搅拌2h。

20.优选地,所述适用于真空吸注成型的耐特高电压绝缘树脂的粘度不大于500mpa

·

s。

21.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的适用于真空吸注成型的耐特高电压绝缘树脂。

22.本发明与现有技术相比至少具有如下有益效果:

23.(1)本发明依次采用增韧剂、改性剂和硅烷对基体树脂进行改性,然后通过加入促进剂和活性稀释剂,得到了一种粘度不大于500mpa

·

s 的耐特高压绝缘树脂,本发明制得的所述耐特高压绝缘树脂相比现有技术中的绝缘树脂适用于真空吸注成型,不但可以大大降低成型成本,而且可以提高成型得到的复合材料的综合性能;而现有技术中市售的绝缘环氧树脂的粘度一般为12000mpa

·

s左右,不适用于真空吸注成型。

24.(2)本发明经过大量的创造性试验,得到了本发明中最佳的改性条件,即在改性时,优选为将基体树脂与增韧剂按照质量比为(8~12):1 混合;将所述增韧型基体树脂与所述改性剂按照质量比为(6~8):1混合;将所述第一改性增韧型基体树脂与所述硅烷按照质量比为(2.3~6):1混合,更优选的是,使得所述增韧剂、所述改性剂、所述硅烷与所述活性稀释剂的质量比为1:(1.1~1.3):(2~2.4):(2.6~3),如此可以保证得到力学性能最好以及电气绝缘性能最好的所述适用于真空吸注成型的耐特高电压绝缘树脂。

25.(3)本发明制得的所述适用于真空吸注成型的耐特高电压绝缘树脂经真空吸注成

型得到的复合材料的拉伸强度不小于100mpa,断裂伸长率不小于3%,弯曲强度不小于140mpa,介电强度不小于40kv/mm;而现有市售的绝缘环氧树脂的粘度一般为12000mpa

·

s左右,其不适用于真空吸注成型,其经传统rtm成型得到的复合材料的拉伸强度仅为 78mpa左右,断裂伸长率仅为2.0%左右,弯曲强度仅为95mpa左右,介电强度仅为27kv/mm左右。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明在第一方面提供了一种适用于真空吸注成型的耐特高电压绝缘树脂的制备方法,所述制备方法包括如下步骤:

28.(1)将基体树脂与增韧剂按照质量比为(2~15):1(例如2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1或15:1) 混合,然后在惰性气体(例如n2)保护下在60~100℃(例如60℃、 65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃)搅拌1~3h(例如1、1.5、2、2.5或3h),得到增韧型基体树脂;在一些具体的实施例中,将基体树脂与增韧剂按照质量比混合后,启动搅拌,搅拌速度为 200r/min,同时,通入n2,升温至80℃,搅拌2h;搅拌结束后,获得增韧型基体树脂。

29.(2)将所述增韧型基体树脂与改性剂按照质量比为(1.5~18):1 (例如1.5:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、 13:1、14:1、15:1、16:1、17:1或18:1)混合后在60~100℃(例如60℃、 65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃)下搅拌3h以上,得到第一改性增韧型基体树脂。

30.(3)将所述第一改性增韧型基体树脂与硅烷按照质量比为 (1.5~10):1(例如1.5:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或 10:1)混合后在50~80℃(例如50℃、55℃、60℃、65℃、70℃、75℃或80℃)下搅拌1~3h(例如1、1.5、2、2.5或3h),得到第二改性增韧型基体树脂;在本发明中,采用硅烷进行改性,可以提高树脂的绝缘性能。

31.(4)往所述第二改性增韧型基体树脂中加入促进剂并搅拌均匀 (例如室温下搅拌30分钟~1小时),然后再加入活性稀释剂并搅拌均匀(搅拌的时间例如为1~2h),得到适用于真空吸注成型的耐特高电压绝缘树脂;在本发明中,所述活性稀释剂的加入能够在一定程度上起到降低粘度的作用;本发明对所述的“搅拌”的速度没有特别的限制,例如可以为100~300r/min;特别说明的是,在本发明中,耐特高电压指的是,本发明制得的绝缘树脂可以耐1100千伏及以上的交流电压,例如,当制得的绝缘树脂可以通过1100kv/1min的工频交流耐压试验时,即可认为该绝缘树脂可以耐特高电压。

32.根据一些优选的实施方式,所述适用于真空吸注成型的耐特高电压绝缘树脂包含以重量份数计的如下组分:

33.基体树脂40~72份(例如40、41、42、43、44、45、46、47、48、 49、50、51、52、53、54、55、56、57、58、59、60、61、62、63、64、 65、66、67、68、69、70、71或72份)、增韧剂5~15份(例如5、6、 7、8、9、10、11、12、13、14或15份)、硅烷10~30份(例如10、 11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、 27、28、29或30份)、改性剂5~15份(例如5、6、7、8、9、10、

11、12、13、14或15份)、活性稀释剂10~30份(例如10、11、12、 13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、 29或30份)和促进剂0.1份~1.5份(例如0.1、0.2、0.3、0.4、0.5、 0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4或1.5份)。

34.根据一些优选的实施方式,所述基体树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、脂肪族环氧树脂、脂环族环氧树脂中的一种或多种;本发明对这些优选的所述基体树脂的来源没有特别的限制,例如采用市面上可以直接购买的产品或者通过现有技术制备而成的产品均可;所述增韧剂为液体聚硫橡胶、液体聚丁二烯橡胶、丁腈橡胶和丁苯橡胶中的一种或多种;本发明对这些优选的所述增韧剂的来源没有特别的限制,例如采用市面上可以直接购买的产品或者通过现有技术制备而成的产品均可;所述硅烷为正硅酸甲酯、正硅酸乙酯、二甲基二乙氧基硅烷、乙烯基甲基二乙氧基硅烷、丙基三甲氧基硅烷中的一种或多种;所述改性剂为三乙胺、脂肪胺、芳香胺、醚胺中的一种或多种;所述活性稀释剂为1,4-丁二醇缩水甘油醚(1,4-丁二醇二缩水甘油醚)、聚丙二醇二缩水甘油醚、1,6-己二醇二缩水甘油醚中的一种或多种;和/或所述促进剂为三乙醇胺、季铵盐、dmp-30(即 2,4,6-三(二甲胺基甲基)苯酚)中的一种或多种。

35.根据一些优选的实施方式,在步骤(1)中,将基体树脂与增韧剂按照质量比为(8~12):1(例如8:1、8.5:1、9:1、9.5:1、10:1、10.5:1、 11:1、11.5:1或12:1)混合。

36.根据一些优选的实施方式,在步骤(2)中,将所述增韧型基体树脂与所述改性剂按照质量比为(6~8):1(例如6:1、6.5:1、7:1、7.5:1 或8:1)混合;和/或在步骤(3)中,将所述第一改性增韧型基体树脂与所述硅烷按照质量比为(2.3~6):1(例如2.3:1、2.5:1、3:1、3.5:1、 4:1、4.5:1、5:1、5.5:1或6:1),更优选为(4~6):1(例如4:1、4.5:1、 5:1、5.5:1或6:1)混合;在本发明中,优选为将基体树脂与增韧剂按照质量比为(8~12):1混合,并且优选为将所述增韧型基体树脂与所述改性剂按照质量比为(6~8):1混合,将所述第一改性增韧型基体树脂与所述硅烷按照质量比为(2.3~6):1混合,如此更有利于保证制得力学性能更好以及电气绝缘性能更好的所述适用于真空吸注成型的耐特高电压绝缘树脂。

37.根据一些优选的实施方式,所述增韧剂、所述改性剂、所述硅烷与所述活性稀释剂的质量比为1:(1.1~1.3):(2~2.4):(2.6~3)(例如1:1.1:2:2.6、1:1.2:2.2:2.8或1:1.3:2.4:3)。

38.本发明经过大量的创造性试验,得到了本发明中最佳的改性条件,即在改性时,将基体树脂与增韧剂按照质量比为(8~12):1混合;将所述增韧型基体树脂与所述改性剂按照质量比为(6~8):1混合;将所述第一改性增韧型基体树脂与所述硅烷按照质量比为(2.3~6):1混合,并且使得所述增韧剂、所述改性剂、所述硅烷与所述活性稀释剂的质量比为1:(1.1~1.3):(2~2.4):(2.6~3),如此可以保证得到力学性能最好以及电气绝缘性能最好的所述适用于真空吸注成型的耐特高电压绝缘树脂。

39.根据一些优选的实施方式,所述增韧剂为液体聚硫橡胶与液体聚丁二烯橡胶按照质量比为(5~6):1(例如5:1、5.5:1或6:1)混合而成;所述硅烷为正硅酸乙酯与二甲基二乙氧基硅烷按照质量比为1:(2~4) (例如1:2、1:3或1:4)混合而成;和/或所述活性稀释剂为1,4-丁二醇缩水甘油醚与聚丙二醇二缩水甘油醚按照质量比为1:(3~4)(例如1:3或1:4)混合而成;本发明经过大量的创造性试验,在无数的增韧剂、硅烷和活性稀释剂种类中,获得了本发明中最佳的相匹配的增韧剂、硅烷和活性稀释剂成分,本发明意外发现,在该优选

的增韧剂、硅烷以及活性稀释剂成分条件下,有利于制得力学更加优异以及电气绝缘性能更加优异的所述适用于真空吸注成型的耐特高电压绝缘树脂。

40.根据一些优选的实施方式,在步骤(1)中:在80℃搅拌2h,得到增韧型基体树脂;和/或在搅拌时,搅拌速度为100~300r/min(例如100、 150、200、250或300r/min)。

41.根据一些优选的实施方式,在步骤(2)中:在80℃下搅拌3~6h (例如3、3.5、4、4.5、5、5.5或6h)。

42.根据一些优选的实施方式,在步骤(3)中:在60℃搅拌2h。

43.根据一些优选的实施方式,所述适用于真空吸注成型的耐特高电压绝缘树脂的粘度不大于500mpa

·

s。

44.根据一些具体的实施方式,所述适用于真空吸注成型的耐特高电压绝缘树脂的制备包括如下步骤:

45.步骤一:制备增韧型基体树脂

46.将基体树脂与增韧剂按照比例混合后,启动搅拌,搅拌速度为 200r/min;同时,通入n2,升温至80℃,搅拌2h;搅拌结束后,自此获得增韧型基体树脂。

47.步骤二:增韧型基体树脂的改性

48.将增韧型基体树脂与改性剂按质量比(6~8):1加入到搅拌容器中,在油浴80℃下搅拌3小时以上,得到第一改性增韧型基体树脂。

49.步骤三:制备第二改性增韧型基体树脂

50.将硅烷与上述第一改性增韧型基体树脂按质量比1:6~3:7加入到容器中,在油浴60℃下搅拌2小时,得到两者的均匀混合物,即为第二改性增韧型基体树脂。

51.步骤四:加入活性稀释剂和促进剂

52.在上述所得的混合物中首先加入促进剂,搅拌30分钟至1小时,共混至均匀;然后再加入活性稀释剂,搅拌均匀,使得整体混合物的粘度不大于500mpa

·

s;至此,完成一种适用于真空吸注成型的耐特高电压绝缘树脂的制备。

53.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的适用于真空吸注成型的耐特高电压绝缘树脂。

54.特别说明的是,本发明中的“份”均指的是“重量份”。

55.下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

56.实施例1

57.步骤一:制备增韧型基体树脂

58.将40份双酚f型环氧树脂830s与5份液体聚硫橡胶(jly-121液体聚硫橡胶)混合后,启动搅拌,搅拌速度为200r/min;同时,通入n2,升温至80℃,搅拌2h;搅拌结束后,获得增韧型基体树脂。

59.步骤二:增韧型基体树脂的改性

60.将步骤一制得的增韧型基体树脂与5份改性剂(三乙胺)加入到搅拌容器中(增韧型基体树脂与改性剂的质量比为9:1),在油浴80℃下搅拌4小时,得到第一改性增韧型基体

树脂。

61.步骤三:制备第二改性增韧型基体树脂

62.将10份硅烷(正硅酸乙酯)与上述得到的第一改性增韧型基体树脂加入到容器中(第一改性增韧型基体树脂与硅烷的质量比为5:1),在油浴60℃下搅拌2小时,得到两者的均匀混合物,即为第二改性增韧型基体树脂。

63.步骤四:加入活性稀释剂和促进剂

64.在上述所得的第二改性增韧型基体树脂中首先加入0.5份促进剂 (dmp-30),室温下在转速为200r/min搅拌1小时,共混至均匀;然后再加入10份活性稀释剂(1,4-丁二醇缩水甘油醚),室温下在转速为200r/min搅拌1h;至此,完成一种适用于真空吸注成型的耐特高电压绝缘树脂的制备。

65.实施例2

66.步骤一:制备增韧型基体树脂

67.将70份双酚f型环氧树脂830s与15份液体聚硫橡胶(jly-121 液体聚硫橡胶)混合后,启动搅拌,搅拌速度为200r/min;同时,通入 n2,升温至80℃,搅拌2h;搅拌结束后,获得增韧型基体树脂。

68.步骤二:增韧型基体树脂的改性

69.将步骤一制得的增韧型基体树脂与15份改性剂(三乙胺)加入到搅拌容器中(增韧型基体树脂与改性剂的质量比为5.7:1),在油浴80℃下搅拌4小时,得到第一改性增韧型基体树脂。

70.步骤三:制备第二改性增韧型基体树脂

71.将30份硅烷(正硅酸乙酯)与上述得到的第一改性增韧型基体树脂加入到容器中(第一改性增韧型基体树脂与硅烷的质量比为3.3:1),在油浴60℃下搅拌2小时,得到两者的均匀混合物,即为第二改性增韧型基体树脂。

72.步骤四:加入活性稀释剂和促进剂

73.在上述所得的第二改性增韧型基体树脂中首先加入1.5份促进剂 (dmp-30),室温下在转速为200r/min搅拌1小时,共混至均匀;然后再加入30份活性稀释剂(1,4-丁二醇缩水甘油醚),室温下在转速为200r/min搅拌1h;至此,完成一种适用于真空吸注成型的耐特高电压绝缘树脂的制备。

74.实施例3

75.步骤一:制备增韧型基体树脂

76.将64份双酚f型环氧树脂830s与8份液体聚硫橡胶(jly-121液体聚硫橡胶)混合后,启动搅拌,搅拌速度为200r/min;同时,通入n2,升温至80℃,搅拌2h;搅拌结束后,获得增韧型基体树脂。

77.步骤二:增韧型基体树脂的改性

78.将步骤一制得的增韧型基体树脂与12份改性剂(三乙胺)加入到搅拌容器中(增韧型基体树脂与改性剂的质量比为6:1),在油浴80℃下搅拌4小时,得到第一改性增韧型基体树脂。

79.步骤三:制备第二改性增韧型基体树脂

80.将21份硅烷(正硅酸乙酯)与上述得到的第一改性增韧型基体树脂加入到容器中

(第一改性增韧型基体树脂与硅烷的质量比为4:1),在油浴60℃下搅拌2小时,得到两者的均匀混合物,即为第二改性增韧型基体树脂。

81.步骤四:加入活性稀释剂和促进剂

82.在上述所得的第二改性增韧型基体树脂中首先加入1.25份促进剂 (dmp-30),室温下在转速为200r/min搅拌1小时,共混至均匀;然后再加入20份活性稀释剂(1,4-丁二醇缩水甘油醚),室温下在转速为200r/min搅拌1h;至此,完成一种适用于真空吸注成型的耐特高电压绝缘树脂的制备。

83.实施例4

84.步骤一:制备增韧型基体树脂

85.将72份双酚f型环氧树脂830s与6份液体聚硫橡胶(jly-121液体聚硫橡胶)混合后,启动搅拌,搅拌速度为200r/min;同时,通入n2,升温至80℃,搅拌2h;搅拌结束后,获得增韧型基体树脂。

86.步骤二:增韧型基体树脂的改性

87.将步骤一制得的增韧型基体树脂与9.75份改性剂(三乙胺)加入到搅拌容器中(增韧型基体树脂与改性剂的质量比为8:1),在油浴80℃下搅拌4小时,得到第一改性增韧型基体树脂。

88.步骤三:制备第二改性增韧型基体树脂

89.将14.6份硅烷(正硅酸乙酯)与上述得到的第一改性增韧型基体树脂加入到容器中(第一改性增韧型基体树脂与硅烷的质量比为6:1),在油浴60℃下搅拌2小时,得到两者的均匀混合物,即为第二改性增韧型基体树脂。

90.步骤四:加入活性稀释剂和促进剂

91.在上述所得的第二改性增韧型基体树脂中首先加入1.25份促进剂(dmp-30),室温下在转速为200r/min搅拌1小时,共混至均匀;然后再加入20份活性稀释剂(1,4-丁二醇缩水甘油醚),室温下在转速为200r/min搅拌1h;至此,完成一种适用于真空吸注成型的耐特高电压绝缘树脂的制备。

92.实施例5

93.步骤一:制备增韧型基体树脂

94.将64份双酚f型环氧树脂830s与8份液体聚硫橡胶(jly-121液体聚硫橡胶)混合后,启动搅拌,搅拌速度为200r/min;同时,通入n2,升温至80℃,搅拌2h;搅拌结束后,获得增韧型基体树脂。

95.步骤二:增韧型基体树脂的改性

96.将步骤一制得的增韧型基体树脂与9.6份改性剂(三乙胺)加入到搅拌容器中(增韧型基体树脂与改性剂的质量比为7.5:1),在油浴80℃下搅拌4小时,得到第一改性增韧型基体树脂。

97.步骤三:制备第二改性增韧型基体树脂

98.将17.6份硅烷(正硅酸乙酯)与上述得到的第一改性增韧型基体树脂加入到容器中(第一改性增韧型基体树脂与硅烷的质量比为4.6:1),在油浴60℃下搅拌2小时,得到两者的均匀混合物,即为第二改性增韧型基体树脂。

99.步骤四:加入活性稀释剂和促进剂

100.在上述所得的第二改性增韧型基体树脂中首先加入1.25份促进剂 (dmp-30),室温下在转速为200r/min搅拌1小时,共混至均匀;然后再加入24份活性稀释剂(1,4-丁二醇缩水甘油醚),室温下在转速为200r/min搅拌1h;至此,完成一种适用于真空吸注成型的耐特高电压绝缘树脂的制备。

101.实施例6

102.实施例6与实施例5基本相同,不同之处在于:

103.所述增韧剂为液体聚丁二烯橡胶(lbr352液体聚丁二烯橡胶);所述硅烷为二甲基二乙氧基硅烷;所述活性稀释剂为聚丙二醇二缩水甘油醚。

104.实施例7

105.实施例7与实施例5基本相同,不同之处在于:

106.所述增韧剂为液体聚硫橡胶(jly-121液体聚硫橡胶)与液体聚丁二烯橡胶(lbr352液体聚丁二烯橡胶)按照质量比为5:1混合而成;所述硅烷为正硅酸乙酯与二甲基二乙氧基硅烷按照质量比为1:2混合而成;所述活性稀释剂为1,4-丁二醇缩水甘油醚与聚丙二醇二缩水甘油醚按照质量比为1:3混合而成。

107.实施例8

108.实施例8与实施例5基本相同,不同之处在于:

109.所述增韧剂为液体聚硫橡胶(jly-121液体聚硫橡胶)与液体聚丁二烯橡胶(lbr352液体聚丁二烯橡胶)按照质量比为6:1混合而成;所述硅烷为正硅酸乙酯与二甲基二乙氧基硅烷按照质量比为1:4混合而成;所述活性稀释剂为1,4-丁二醇缩水甘油醚与聚丙二醇二缩水甘油醚按照质量比为1:4混合而成。

110.实施例9

111.实施例9与实施例5基本相同,不同之处在于:

112.所述增韧剂为液体聚硫橡胶(jly-121液体聚硫橡胶)与液体聚丁二烯橡胶(lbr352液体聚丁二烯橡胶)按照质量比为4:1混合而成;所述硅烷为正硅酸乙酯与二甲基二乙氧基硅烷按照质量比为1:1混合而成;所述活性稀释剂为1,4-丁二醇缩水甘油醚与聚丙二醇二缩水甘油醚按照质量比为1:2混合而成。

113.实施例10

114.实施例10与实施例5基本相同,不同之处在于:

115.所述增韧剂为液体聚硫橡胶(jly-121液体聚硫橡胶)与液体聚丁二烯橡胶(lbr352液体聚丁二烯橡胶)按照质量比为7:1混合而成;所述硅烷为正硅酸乙酯与二甲基二乙氧基硅烷按照质量比为1:5混合而成;所述活性稀释剂为1,4-丁二醇缩水甘油醚与聚丙二醇二缩水甘油醚按照质量比为1:5混合而成。

116.对比例1

117.步骤一:制备增韧型基体树脂

118.将40份双酚f型环氧树脂830s与5份液体聚硫橡胶(jly-121液体聚硫橡胶)混合后,启动搅拌,搅拌速度为200r/min;同时,通入n2,升温至80℃,搅拌2h;搅拌结束后,获得增韧型基体树脂。

119.步骤二:制备第一改性增韧型基体树脂

120.将10份硅烷(正硅酸乙酯)与上述得到的增韧型基体树脂加入到容器中(与硅烷的

质量比为4.5:1),在油浴60℃下搅拌2小时,得到两者的均匀混合物,即为第一改性增韧型基体树脂。

121.步骤三:制备第二改性增韧型基体树脂

122.将步骤二制得的第一改性增韧型基体树脂与5份改性剂(三乙胺) 加入到搅拌容器中(第二改性增韧型基体树脂与改性剂的质量比为 11:1),在油浴80℃下搅拌4小时,得到第二改性增韧型基体树脂。

123.步骤四:加入活性稀释剂和促进剂

124.在上述所得的第二改性增韧型基体树脂中首先加入0.5份促进剂 (dmp-30),室温下在转速为200r/min搅拌1小时,共混至均匀;然后再加入10份活性稀释剂(1,4-丁二醇缩水甘油醚),室温下在转速为200r/min搅拌1h;至此,完成一种绝缘树脂的制备。

125.对比例2

126.步骤一:制备增韧型基体树脂

127.将40份双酚f型环氧树脂830s与5份液体聚硫橡胶(jly-121液体聚硫橡胶)混合后,启动搅拌,搅拌速度为200r/min;同时,通入n2,升温至80℃,搅拌2h;搅拌结束后,获得增韧型基体树脂。

128.步骤三:制备改性增韧型基体树脂

129.将5份改性剂(三乙胺)、10份硅烷(正硅酸乙酯)与上述得到的增韧型基体树脂加入到容器中,在油浴80℃下搅拌4小时,得到改性增韧型基体树脂。

130.步骤三:加入活性稀释剂和促进剂

131.在上述所得的改性增韧型基体树脂中首先加入0.5份促进剂 (dmp-30),室温下在转速为200r/min搅拌30分钟至1小时,共混至均匀;然后再加入10份活性稀释剂(1,4-丁二醇缩水甘油醚),室温下在转速为200r/min搅拌1h;至此,完成一种绝缘树脂的制备。

132.对比例3

133.步骤一:制备改性增韧型基体树脂

134.将40份双酚f型环氧树脂830s、5份液体聚硫橡胶(jly-121液体聚硫橡胶)、5份改性剂(三乙胺)与10份硅烷(正硅酸乙酯)混合后,启动搅拌,搅拌速度为200r/min;同时,通入n2,升温至80℃,搅拌4h;搅拌结束后,得到改性增韧型基体树脂。

135.步骤二:加入活性稀释剂和促进剂

136.在上述所得的改性增韧型基体树脂中首先加入0.5份促进剂 (dmp-30),室温下在转速为200r/min搅拌30分钟至1小时,共混至均匀;然后再加入10份活性稀释剂(1,4-丁二醇缩水甘油醚),室温下在转速为200r/min搅拌1h;至此,完成一种绝缘树脂的制备。

137.对比例4

138.一种市售双酚a型环氧树脂e-03型。

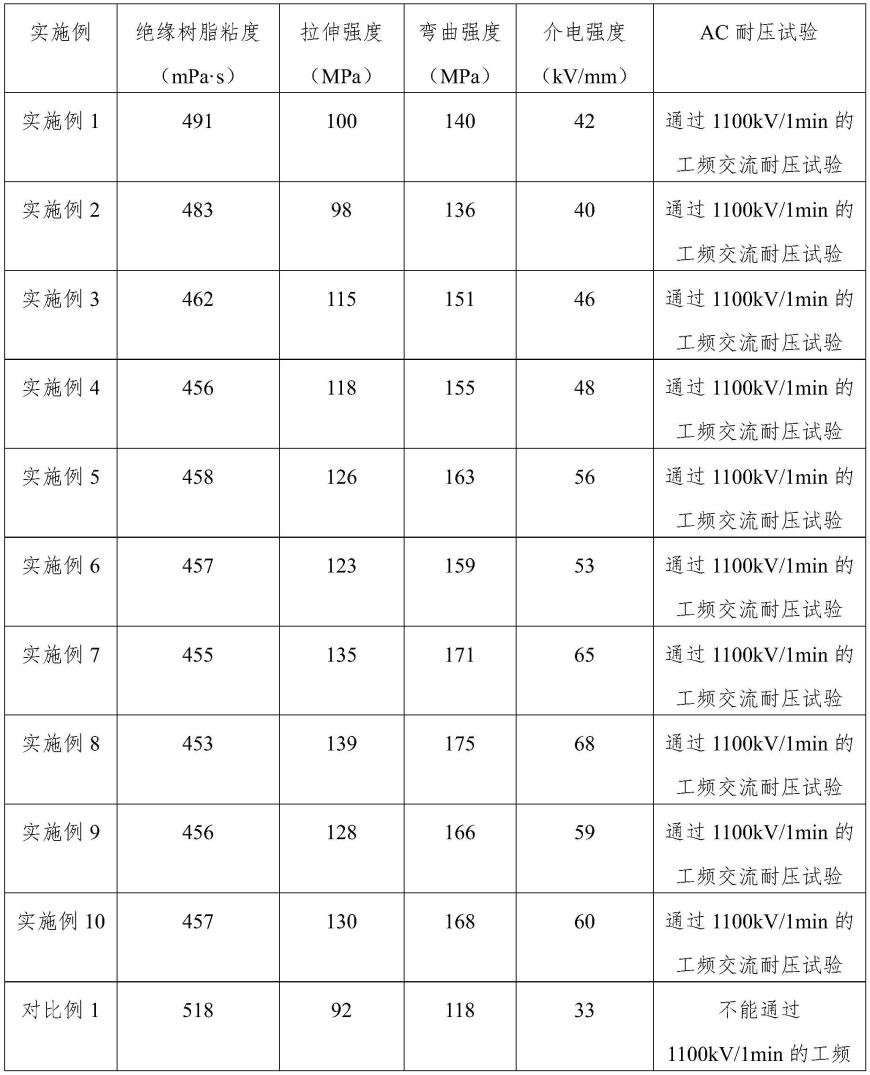

139.本发明对实施例1~10得到的绝缘树脂以及对比例1~4中的绝缘树脂的粘度进行性能测试,结果如表1所示;粘度测试标准为:gb/t 22314-2008。

140.本发明还对实施例1~10以及对比例1~4中的绝缘树脂进行了力学性能以及电学性能测试:

141.树脂浇铸体的制备:将模具涂上脱模剂,放入烘箱预热,将绝缘树脂与固化剂顺丁烯二酸酐按质量比为1:0.4配制胶液,浇注到涂有脱模剂的模具里,放入烘箱按照80℃/2h+

100℃/2h+140℃/2h+160℃ /2h程序进行固化,固化压力为2mpa,待温度冷却至室温后取出试样并加工,最终测试其性能,包括拉伸强度、弯曲强度、介电强度以及 ac耐压试验;拉伸强度的测试标准为:gb/t2567-2008;弯曲强度的测试标准为:gb/t2570-1995;介电强度按照astm-d149-2009标准进行;进行ac耐压试验的测试标准为gb/z24836-2009,表1中,“通过1100kv/1min的工频交流耐压试验”表示的是在“1100kv/1min的ac 耐压试验”中,测试结果无异常;反之,则表示“不能通过1100kv/1min 的工频交流耐压试验”。

142.表1:实施例1~10与对比例1~4中的绝缘树脂的粘度以及对应成型的复合材料的性能指标。

143.[0144][0145]

本发明未详细说明部分为本领域技术人员公知技术。

[0146]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1