改性羧基丁腈橡胶增韧聚乳酸的功能性材料及其制备方法

1.本发明属于聚乳酸增韧改性技术领域,具体涉及一种改性羧基丁腈橡胶增韧聚乳酸的功能性材料及其制备方法。

背景技术:

2.随着现代工业和科学技术的进步与发展,以石油为主的不可再生能源需求量大幅增加,为环境与人类的可持续发展带来了严峻挑战。为此,开发利用可再生的绿色可降解高分子材料成为了未来发展的必然趋势。这其中,具有良好生物相容性与易加工性的聚乳酸(pla)从众多绿色高分子材料脱颖而出,成为目前研究与应用最为广泛的生物可降解高分子材料。

3.聚乳酸作为一种商业开发较早的热塑性脂肪族聚酯,通过大米、玉米淀粉、甘蔗及其他天然可再生物质发酵生产其单体乳酸,占其总产量的90%以上,pla可被自然界中的微生物完全降解,最终生成二氧化碳和水,此外还具有高生物相容性、高抗拉强度、良好的光泽性和加工成型性等优异特点,所以可用作日用包装、组织工程和纤维材料。

4.然而,由于pla分子链呈现线性,分子量较低、缠结程度低,导致pla脆性大、断裂伸长率低(《10%)、冲击强度低、耐热性差等性能劣势,使其应用受限。由此,科学家们通常会对pla进行改性,改善其机械性能,扩大其应用领域。化学共聚、使用小分子增塑剂或其他聚合物与pla共混制备复合材料是pla增韧改性最常见的方法,尤其是各种热塑性弹性体和橡胶粒子经常用于与pla共混以期达到增韧聚乳酸的效果。上述通过添加橡胶等弹性体与pla共混,并通过加入硫化剂,构建双连续相网络制备出的增韧复合材料,扯断伸长率和抗冲击性得到提高。但同时,共价三维网络的构筑也使得橡胶/塑料相的界面张力进一步扩大,材料的可溶解性与可降解性受到破坏,则会对环境产生不利影响。

5.此外,pla材料的氧指数仅为20%,属于易燃聚合物。pla的燃烧熔融滴落现象严重,在火灾中,带火焰滴落物会增加过或面积,依法火情的迅速发展,极大的增加消防员灭火难度。

技术实现要素:

6.针对现有技术的不足,本发明的目的是提供一种改性羧基丁腈橡胶增韧聚乳酸的功能性材料,该材料具有增强、增韧、阻燃抑烟性能;本发明还提供其制备方法,科学合理,简单易行。

7.本发明所述的改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备方法,包括以下步骤:

8.(1)预先将pla、xnbr烘干;

9.(2)改性海泡石的制备:

10.将海泡石分散在水和乙醇的混合液中,加入偶联剂进行改性,得改性海泡石;

11.(3)改性xnbr混炼胶的制备:

12.将改性海泡石、xnbr和脱水剂在密炼机中混合,得改性xnbr混炼胶;

13.(4)改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备:

14.在密炼机中加入pla、改性xnbr混炼胶,混合后,加入adr反应,采用原位接枝增容技术,制备得到pla/xnbr复合材料,最后加入三氧化二锑,制备得到改性羧基丁腈橡胶增韧聚乳酸的功能性材料。

15.其中:

16.步骤(1)中,所述的pla为端羧基pla。

17.步骤(1)中,所述的xnbr的羧基含量为2%以上。

18.上述的pla上的羧基和xnbr上的羧基作用是:可以与adr分子上的环氧基团发生反应,形成大分子链网络,即在橡胶-塑料相界面处生成接枝物,作为桥梁的接枝物起到了连接橡胶与塑料两相的作用,“软-硬”核壳相结构使得两相相容性提高,构建了兼具平衡强度与韧性的聚乳酸基增韧材料。

19.步骤(2)中,所述的偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷或γ-氨丙基三乙氧基硅烷等含有胺基的硅烷偶联剂。

20.步骤(2)中,所述的偶联剂与海泡石的用量比为0.1~0.5ml:1g。

21.步骤(3)中,所述的改性海泡石、xnbr与脱水剂的重量比为3~10:100:1~5。

22.步骤(3)中,所述的脱水剂为1,3-二环己基碳化二亚胺。

23.步骤(4)中,pla与改性xnbr混炼胶的重量比为100:5~20。

24.步骤(4)中,所述的adr为巴斯夫4400或巴斯夫4468中的一种。

25.步骤(4)中,所述的adr与pla和改性xnbr混炼胶的重量比为1~7:100。

26.步骤(4)中,所述的三氧化二锑与pla和改性xnbr混炼胶的重量比为2~6:100。

27.优选地,本发明所述的改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备方法,具体包括以下步骤:

28.(1)预先将pla、xnbr烘干;

29.(2)改性海泡石的制备:

30.将50g海泡石加入到水和乙醇的500ml混合液中(水:乙醇=1:4),超声使其分散均匀;然后搅拌升温至60℃,并调节ph为5,然后加入偶联剂,在60℃下搅拌6h;将反应完的混合液抽滤,并用水、乙醇清洗多次至ph中性;最后将样品80℃干燥4h后研磨,再次干燥密封备用;

31.(3)改性xnbr混炼胶的制备:

32.将改性海泡石、xnbr和脱水剂在70℃条件下,在密炼机中混合15分钟,得改性xnbr混炼胶;

33.(4)改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备:

34.在密炼机中加入pla、改性xnbr混炼胶,混合7分钟后,加入adr,混合7分钟后,反应生成pla-adr-xnbr接枝物,制备出原位接枝增容的pla/xnbr复合材料,最后加入三氧化二锑,制得改性羧基丁腈橡胶增韧聚乳酸的功能性材料。所述的功能性即:增强、增韧、阻燃抑烟性能。

35.本发明利用多元环氧扩链剂adr的环氧基团与聚乳酸端羧基、羧基丁腈橡胶侧链羧基发生开环反应,在橡胶-塑料相界面处生成接枝物,作为桥梁的接枝物起到了连接橡胶

与塑料两相的作用,“软-硬”核壳相结构使得两相相容性提高,构建了兼具平衡强度与韧性的聚乳酸基增韧材料。

36.本发明材料制备的原理如下:

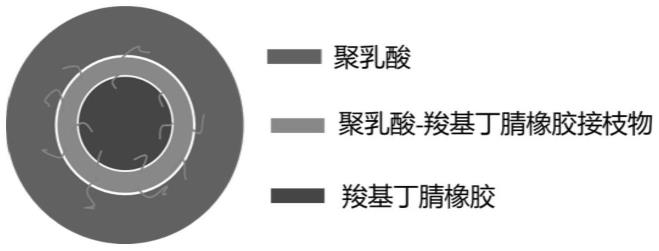

37.(1)海泡石改性,制备具有反应基团的海泡石。

38.(2)xnbr中的羧基与海泡石中的环氧基团或氨基发生反应,原位制备补强的羧基丁腈橡胶。

39.(3)在熔融共混过程中,adr分子链上的多元环氧基团与pla的端羧基以及xnbr侧链羧基之间发生开环反应生成接枝物。接枝物的羧基与氰基诱导了pla与xnbr相的羰基与氰基偶极力,进一步增强了pla和xnbr与接枝物之间的相互作用,引起了复合材料界面的原位增容。

40.(4)接枝物极大地改善了塑料基体与橡胶相的相容性,“软-硬”核壳的桥梁结构在冲击过程中提供了相当大的能量耗散,最终制备出了高韧性pla/xnbr复合材料。如附图1所示。

41.与现有技术相比,本发明的有益效果如下:

42.1.本发明在不损失强度的条件下,通过反应加工的方法制备出以脆性聚乳酸树脂为基体,兼具平衡刚度与韧性的聚乳酸/羧基丁腈橡胶功能性(增强、增韧、阻燃抑烟性能)复合材料。

43.2.本发明中,将海泡石进行化学改性,使其表面附有环氧基团、胺基。环氧基团、胺基可与羧基丁腈橡胶中的羧基反应,不仅可实现丁腈橡胶的补强,还可解决海泡石在橡胶基体的分散问题。

44.3.本发明首次将改性的海泡石、扩链剂adr应用到pla/xnbr复合材料体系中。优点是:一、制备过程绿色、节能,环境友好;二、具有良好的阻燃抑烟性能;三、可解决聚乳酸树脂材料的伸长率低、不耐冲击等高脆性问题;四、可实现橡胶/塑料相界面相容性差的问题,不降低材料的强度。

45.4.本发明在配方中引入三氧化二锑阻燃剂与改性海泡石进行协效阻燃,制备具有阻燃抑烟的功能性pla复合材料,为聚乳酸材料在生物医疗、日用包装等领域的扩大使用提供了新思路。

46.5.本发明的制备方法,科学合理,简单易行。

附图说明

47.图1是复合材料内部微观结构示意图。

具体实施方式

48.下面结合具体实施例对本发明作更进一步的说明,以便本领域的技术人员更了解本发明,但并不因此限制本发明。

49.实施例中采用的原料,除特殊说明外均为市售材料。

50.实施例中采用的方法,除特殊说明外均为常规方法。

51.实施例中采用的pla为泰国total corbion公司,牌号lx175。

52.实施例中采用的xnbr为日本瑞翁公司,牌号nx775,羧基含量为8.3%。

53.实施例1

54.所述的改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备方法,步骤如下:

55.(1)预先将pla、xnbr烘干;

56.(2)改性海泡石的制备:

57.将50g海泡石加入到水和乙醇的500ml混合液中(水:乙醇=1:4),超声使其分散均匀;然后搅拌升温至60℃,并调节ph为5,然后加入5ml的偶联剂(γ-缩水甘油醚氧丙基三甲氧基硅烷),在60℃下搅拌6h;将反应完的混合液抽滤,并用水、乙醇清洗多次至ph中性;最后将样品80℃干燥4h后研磨,再次干燥密封备用;

58.(3)改性xnbr混炼胶的制备:

59.将改性海泡石3g、xnbr100g和脱水剂(1,3-二环己基碳化二亚胺)1g在70℃条件下,在密炼机中混合15分钟,得改性xnbr混炼胶;

60.(4)改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备:

61.在密炼机中加入pla100g、改性xnbr混炼胶5g,混合7分钟后,加入adr(巴斯夫4400)0.5g,混合7分钟后,采用原位接枝增容技术,制备得到pla/xnbr复合材料;最后加入三氧化二锑2g,制得改性羧基丁腈橡胶增韧聚乳酸的功能性材料。所述的功能性即:增强、增韧、阻燃抑烟性能。

62.实施例2

63.所述的改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备方法,步骤如下:

64.(1)预先将pla、xnbr烘干;

65.(2)改性海泡石的制备:

66.将50g海泡石加入到水和乙醇的500ml混合液中(水:乙醇=1:4),超声使其分散均匀;然后搅拌升温至60℃,并调节ph为5,然后加入15ml的偶联剂(γ-氨丙基三乙氧基硅烷),在60℃下搅拌6h;将反应完的混合液抽滤,并用水、乙醇清洗多次至ph中性;最后将样品80℃干燥4h后研磨,再次干燥密封备用;

67.(3)改性xnbr混炼胶的制备:

68.将改性海泡石3g、xnbr100g和脱水剂(1,3-二环己基碳化二亚胺)1g在70℃条件下,在密炼机中混合15分钟,得改性xnbr混炼胶;

69.(4)改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备:

70.在密炼机中加入pla100g、改性xnbr混炼胶5g,混合7分钟后,加入adr(巴斯夫4400)0.5g,混合9分钟后,采用原位接枝增容技术,制备得到pla/xnbr复合材料;最后加入三氧化二锑2g,制得改性羧基丁腈橡胶增韧聚乳酸的功能性材料。所述的功能性即:增强、增韧、阻燃抑烟性能。

71.实施例3

72.所述的改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备方法,步骤如下:

73.(1)预先将pla、xnbr烘干;

74.(2)改性海泡石的制备:

75.将50g海泡石加入到水和乙醇的500ml混合液中(水:乙醇=1:4),超声使其分散均匀;然后搅拌升温至60℃,并调节ph为5,然后加入25ml的偶联剂(γ-缩水甘油醚氧丙基三甲氧基硅烷),在60℃下搅拌6h;将反应完的混合液抽滤,并用水、乙醇清洗多次至ph中性;

最后将样品80℃干燥4h后研磨,再次干燥密封备用;

76.(3)改性xnbr混炼胶的制备:

77.将改性海泡石6.5g、xnbr100g和脱水剂(1,3-二环己基碳化二亚胺)3.5g在70℃条件下,在密炼机中混合15分钟,得改性xnbr混炼胶;

78.(4)改性羧基丁腈橡胶增韧聚乳酸的功能性材料的制备:

79.在密炼机中加入pla100g、改性xnbr混炼胶12.5g,混合7分钟后,加入adr(巴斯夫4468)2.25g,混合10分钟后,采用原位接枝增容技术,制备得到pla/xnbr复合材料;最后加入三氧化二锑4g,制得改性羧基丁腈橡胶增韧聚乳酸的功能性材料。所述的功能性即:增强、增韧、阻燃抑烟性能。

80.对比例1

81.泰国total corbion公司,pla牌号lx175,注射成型得到pla制品。。

82.对比例2

83.泰国total corbion公司,pla牌号lx175100g,在密炼机中与天然橡胶10g进行复合,进行增韧改性。

84.性能:

85.实施例1的性能:

86.拉伸强度44.6mpa,断裂伸长率50%,简支梁冲击强度4.25kj/m2,氧指数21.4%,熔融滴落行为得到部分抑制,垂直燃烧通过ul94 v-2级别。在锥形量热仪的测试中,总热释放量为54.4mj/m2,发烟量为4.3m2。

87.实施例2的性能:

88.拉伸强度44.5mpa,断裂伸长率75%,简支梁冲击强度5.44kj/m2,氧指数22.3%,熔融滴落行为得到大部分抑制,垂直燃烧通过ul94 v-1级别。在锥形量热仪的测试中,总热释放量为52.3mj/m2,发烟量为3.7m2。

89.实施例3的性能:

90.拉伸强度44.7mpa,断裂伸长率150%,简支梁冲击强度7.13kj/m2,氧指数23.5%,熔融滴落行为被完全抑制,垂直燃烧通过ul94 v-0级别。在锥形量热仪的测试中,总热释放量为49.9mj/m2,发烟量为3.5m2。

91.对比例1的性能:

92.拉伸强度44.5mpa,断裂伸长率2.5%,简支梁冲击强度2.28kj/m2,氧指数19.5%,垂直燃烧级别为无级别,严重的熔融滴落现象。在锥形量热仪的测试中,总热释放量为56.7mj/m2,发烟量为5.4m2。

93.对比例2的性能:

94.拉伸强度37.5mpa,断裂伸长率47%,简支梁冲击强度4.8kj/m2,氧指数19.7%,垂直燃烧级别为无级别,严重的熔融滴落现象。在锥形量热仪的测试中,总热释放量为56.3mj/m2,发烟量为5.3m2。

95.拉伸性能:按照gb/t 528-2009标准测试,拉伸速度为500mm

·

min-1

。

96.冲击性能:按照gb/t 1043-2008标准测试。

97.氧指数性能:按照gb/t10707-2008测试试样的氧指数。

98.水平垂直燃烧测试:按照gb/t2408-2008测试试样的ul-94防火等级。

99.锥形量热仪性能:按照iso 5660-1-2015记录试样燃烧反应的热释放、烟释放等数据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1