一种耐磨性尼龙滑轮及制备方法与流程

0.2mpa,且温度为115-170℃,加热时间为10-15min,并以每分钟20℃的温度逐渐递升,得到己内酰胺熔料;

11.步骤二:将润滑剂和促进剂送入搅拌机内进行充分搅拌融合,随后倒入己内酰胺熔料内,并以0.1-0.2mpa的压力将己内酰胺熔料与润滑剂和促进剂的混合剂进行充分搅拌,搅拌温度为115-170℃,加热时间为10-20s,随后静置脱压,加入a固化剂混合5-10s,得到复合熔料;

12.步骤三:将得到的得到复合熔料与b固化剂进行混合,得到尼龙复合原料;

13.步骤四:通过注塑机将尼龙复合原料注入滑轮模具中,在静置成型后,脱模,得到尼龙滑轮坯料;

14.步骤五:将尼龙滑轮坯料进行去毛刺处理,将滚动轴承对尼龙滑轮的圆心舂入,得到尼龙滑轮。

15.进一步地,所述a固化剂为乙酰基己内酰胺。

16.进一步地,所述b固化剂为异氰酸酯、氨基甲酸衍生物、碳酸酯或羟酸酯中的一种。

17.进一步地,所述促进剂为金属钠、醇钠、氢氧化钠或碳酸钠中的一种。

18.进一步地,所述润滑剂为二硫化钼或石墨。

19.进一步地,所述步骤五中滚动轴承与尼龙滑轮之间涂抹有pvc胶粘剂。

20.与现有技术相比,本发明的有益效果是:

21.1.通过己内酰胺、成核剂、a固化剂、b固化剂、促进剂、三苯甲烷三异氰酸酯混合液、润滑剂制备的尼龙滑轮质地轻,强度高,使用稳定性高,造价低,适用范围广,具有较好的机械性能,具有较好的刚性,耐冲击性好,耐变形性好,可有效替代现有的金属滑轮。

22.2.具备良好的耐磨性,且自润性好,磨损系数相比于传统的钢结构滑轮更好,使用寿命更长,使得使用成本也进一步降低,相比于传统的金属滑轮,其耐腐蚀性好,不会产生生锈的烦恼,盐雾实验时长更久,耐油,耐腐蚀,相交于金属滑轮,其抗震性更好,且噪音小。

附图说明

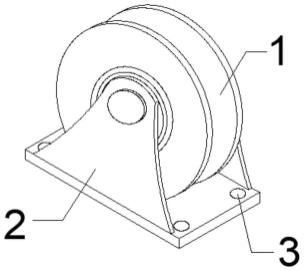

23.图1为本发明一种耐磨性尼龙滑轮及制备方法的整体结构示意图。

24.图2为本发明一种耐磨性尼龙滑轮及制备方法的尼龙滑轮结构示意图。

25.图3为本发明一种耐磨性尼龙滑轮及制备方法的尼龙滑轮主视结构示意图。

26.图4为本发明一种耐磨性尼龙滑轮及制备方法的滚动轴承结构示意图。

27.图5为本发明一种耐磨性尼龙滑轮及制备方法的滚动轴承主视结构示意图。

28.图中:1、尼龙滑轮;2、支撑板;3、安装孔;4、滚动轴承;5、外凸环。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.如图1-5所示,一种耐磨性尼龙滑轮,包括尼龙滑轮1、滚动轴承4和支撑板2,还包

括外凸环5和安装孔3,所述尼龙滑轮1的圆心内插接有滚动轴承4,所述尼龙滑轮1底部设有支撑板2,所述支撑板2两侧顶部通过键销与滚动轴承4的内轴套卡接连接。

32.其中,所述滚动轴承4的外轴套外围设有环形凸起5,所述尼龙滑轮1内部开设有与环形凸起5对应的环形凹槽,所述滚动轴承4通过环形凸起5与尼龙滑轮1的环形凹槽卡接连接,所述动轴承4的外轴套与尼龙滑轮1胶设连接。

33.其中,所述支撑板2拐角处分布开设有安装孔3。

34.一种耐磨性尼龙滑轮的制备方法,包括以下重量材料:己内酰胺65重量份、成核剂1重量份、a固化剂2重量份、b固化剂1重量份、促进剂1重量份、三苯甲烷三异氰酸酯混合液2重量份、润滑剂2重量份;

35.具体制备步骤如下:

36.步骤一:将己内酰胺送至搅拌釜内进行加热熔融,加热时,搅拌釜内压力为0.1mpa,且温度为115℃,加热时间为10min,并以每分钟20℃的温度逐渐递升,得到己内酰胺熔料;

37.步骤二:将润滑剂和促进剂送入搅拌机内进行充分搅拌融合,随后倒入己内酰胺熔料内,并以0.1mpa的压力将己内酰胺熔料与润滑剂和促进剂的混合剂进行充分搅拌,搅拌温度为115℃,加热时间为10s,随后静置脱压,加入a固化剂混合5s,得到复合熔料;

38.步骤三:将得到的得到复合熔料与b固化剂进行混合,得到尼龙复合原料;

39.步骤四:通过注塑机将尼龙复合原料注入滑轮模具中,在静置成型后,脱模,得到尼龙滑轮坯料;

40.步骤五:将尼龙滑轮坯料进行去毛刺处理,将滚动轴承4对尼龙滑轮的圆心舂入,得到尼龙滑轮。

41.其中,所述a固化剂为乙酰基己内酰胺。

42.其中,所述b固化剂为异氰酸酯、氨基甲酸衍生物、碳酸酯或羟酸酯中的一种。

43.其中,所述促进剂为金属钠。

44.其中,所述润滑剂为二硫化钼。

45.其中,所述步骤五中滚动轴承4与尼龙滑轮之间涂抹有pvc胶粘剂。

46.实施例2

47.如图1-5所示,一种耐磨性尼龙滑轮,包括尼龙滑轮1、滚动轴承4和支撑板2,还包括外凸环5和安装孔3,所述尼龙滑轮1的圆心内插接有滚动轴承4,所述尼龙滑轮1底部设有支撑板2,所述支撑板2两侧顶部通过键销与滚动轴承4的内轴套卡接连接。

48.其中,所述滚动轴承4的外轴套外围设有环形凸起5,所述尼龙滑轮1内部开设有与环形凸起5对应的环形凹槽,所述滚动轴承4通过环形凸起5与尼龙滑轮1的环形凹槽卡接连接,所述动轴承4的外轴套与尼龙滑轮1胶设连接。

49.其中,所述支撑板2拐角处分布开设有安装孔3。

50.一种耐磨性尼龙滑轮的制备方法,包括以下重量材料:己内酰胺85重量份、成核剂2重量份、a固化剂3重量份、b固化剂2重量份、促进剂2重量份、三苯甲烷三异氰酸酯混合液5重量份、润滑剂3重量份;

51.具体制备步骤如下:

52.步骤一:将己内酰胺送至搅拌釜内进行加热熔融,加热时,搅拌釜内压力为

0.2mpa,且温度为170℃,加热时间为15min,并以每分钟20℃的温度逐渐递升,得到己内酰胺熔料;

53.步骤二:将润滑剂和促进剂送入搅拌机内进行充分搅拌融合,随后倒入己内酰胺熔料内,并以0.2mpa的压力将己内酰胺熔料与润滑剂和促进剂的混合剂进行充分搅拌,搅拌温度为170℃,加热时间为20s,随后静置脱压,加入a固化剂混合10s,得到复合熔料;

54.步骤三:将得到的得到复合熔料与b固化剂进行混合,得到尼龙复合原料;

55.步骤四:通过注塑机将尼龙复合原料注入滑轮模具中,在静置成型后,脱模,得到尼龙滑轮坯料;

56.步骤五:将尼龙滑轮坯料进行去毛刺处理,将滚动轴承4对尼龙滑轮的圆心舂入,得到尼龙滑轮。

57.其中,所述a固化剂为乙酰基己内酰胺。

58.其中,所述b固化剂为异氰酸酯、氨基甲酸衍生物、碳酸酯或羟酸酯中的一种。

59.其中,所述促进剂为金属钠、醇钠、氢氧化钠或碳酸钠中的一种。

60.其中,所述润滑剂为二硫化钼或石墨。

61.其中,所述步骤五中滚动轴承4与尼龙滑轮之间涂抹有pvc胶粘剂。

62.实施例3

63.如图1-5所示,一种耐磨性尼龙滑轮,包括尼龙滑轮1、滚动轴承4和支撑板2,还包括外凸环5和安装孔3,所述尼龙滑轮1的圆心内插接有滚动轴承4,所述尼龙滑轮1底部设有支撑板2,所述支撑板2两侧顶部通过键销与滚动轴承4的内轴套卡接连接。

64.其中,所述滚动轴承4的外轴套外围设有环形凸起5,所述尼龙滑轮1内部开设有与环形凸起5对应的环形凹槽,所述滚动轴承4通过环形凸起5与尼龙滑轮1的环形凹槽卡接连接,所述动轴承4的外轴套与尼龙滑轮1胶设连接。

65.其中,所述支撑板2拐角处分布开设有安装孔3。

66.一种耐磨性尼龙滑轮的制备方法,包括以下重量材料:己内酰胺75重量份、成核剂1.5重量份、a固化剂2.5重量份、b固化剂1.5重量份、促进剂1.5重量份、三苯甲烷三异氰酸酯混合液4重量份、润滑剂2.5重量份;

67.具体制备步骤如下:

68.步骤一:将己内酰胺送至搅拌釜内进行加热熔融,加热时,搅拌釜内压力为0.1mpa,且温度为150℃,加热时间为13min,并以每分钟20℃的温度逐渐递升,得到己内酰胺熔料;

69.步骤二:将润滑剂和促进剂送入搅拌机内进行充分搅拌融合,随后倒入己内酰胺熔料内,并以0.2mpa的压力将己内酰胺熔料与润滑剂和促进剂的混合剂进行充分搅拌,搅拌温度为150℃,加热时间为15s,随后静置脱压,加入a固化剂混合8s,得到复合熔料;

70.步骤三:将得到的得到复合熔料与b固化剂进行混合,得到尼龙复合原料;

71.步骤四:通过注塑机将尼龙复合原料注入滑轮模具中,在静置成型后,脱模,得到尼龙滑轮坯料;

72.步骤五:将尼龙滑轮坯料进行去毛刺处理,将滚动轴承4对尼龙滑轮的圆心舂入,得到尼龙滑轮。

73.其中,所述a固化剂为乙酰基己内酰胺。

74.其中,所述b固化剂为异氰酸酯、氨基甲酸衍生物、碳酸酯或羟酸酯中的一种。

75.其中,所述促进剂为金属钠、醇钠、氢氧化钠或碳酸钠中的一种。

76.其中,所述润滑剂为二硫化钼或石墨。

77.其中,所述步骤五中滚动轴承4与尼龙滑轮之间涂抹有pvc胶粘剂。

78.本发明的工作原理及使用流程:通过外凸环5和尼龙滑轮1内环形凹槽的设置,能够助于尼龙滑轮与内部装配的滚动轴承4之间的卡接紧密型更好,大大增加尼龙滑轮使用的稳定性,通过支撑板2和安装孔3的设置,能够助于整体尼龙滑轮能够与外界设备架体进行螺栓装配连接,整体尼龙滑轮通过己内酰胺、成核剂、a固化剂、b固化剂、促进剂、三苯甲烷三异氰酸酯混合液、润滑剂制备的尼龙滑轮质地轻,强度高,使用稳定性高,造价低,适用范围广,具有较好的机械性能,具有较好的刚性,耐冲击性好,耐变形性好,可有效替代现有的金属滑轮;具备良好的耐磨性,且自润性好,磨损系数相比于传统的钢结构滑轮更好,使用寿命更长,使得使用成本也进一步降低,相比于传统的金属滑轮,其耐腐蚀性好,不会产生生锈的烦恼,盐雾实验时长更久,耐油,耐腐蚀,相交于金属滑轮,其抗震性更好,且噪音小。

79.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1