一种改性壳聚糖及其制备方法、一种生物润滑剂及其应用与流程

1.本发明属于润滑剂技术领域,具体涉及一种改性壳聚糖及其制备方法、一种生物润滑剂。

背景技术:

2.因有机硅弹性体具有无味、无毒、制造成本低及化学性质稳定等优点,已被广泛应用于植介入医疗器械领域,如硅胶导管、硅水凝胶眼镜等。但是硅基材料表面通常呈现化学惰性,使其不易被液体浸润,表面润湿性差。当硅基医疗器械介入人体时,不可避免的会与体内软组织发生摩擦,造成组织损伤,给患者带来强烈的烧灼和疼痛感。

3.为提高硅基器械表面的润滑性能,现有的解决方法主要有两种:一种是在器械表面涂覆高分子润滑剂以形成动态亲水层,另一种是在器械表面通过化学反应固化稳定性的交联型亲水高分子涂层。通常情况下,润滑剂涂覆较为简单,成本低,医护人员仅需简单培训即可完成操作;相比之下,固化涂层工艺要求严格,成本较高,需要医疗器械厂家完成,医护人员无法现场完成。因此,高性能硅基器械润滑剂的使用是减小组织界面摩擦力,改善医护人员手术操作难度的重要技术手段之一。

4.就硅基器械润滑剂而言,除了具有良好的润滑性能外,还需具有一定的界面吸附稳定性能,在经反复对磨后仍能起到降低摩擦的作用。现有的硅基器械用生物润滑剂主要为硅油,然而这类润滑剂虽在硅基材表面黏附性能好,但水润滑性能不佳,降解差,容易在组织界面残留,引起生物污染。水性大分子润滑剂,如聚乙二醇(peg)、聚乙烯醇(pva)、聚氧化乙烯(peo)等的出现有望解决上述问题。然而,水性大分子润滑剂虽然具有较强的亲水性但在硅基器械表面吸附性差,实际使用过程中不仅用量较大、易流失、造成材料浪费,而且润滑持久性较差。

技术实现要素:

5.有鉴于此,本发明提供了一种改性壳聚糖及其制备方法、一种生物润滑剂,本发明提供的改性壳聚糖兼具良好的黏附性和亲水性,以所述改性壳聚糖为主要成分的生物润滑剂具有良好的润滑持久性。

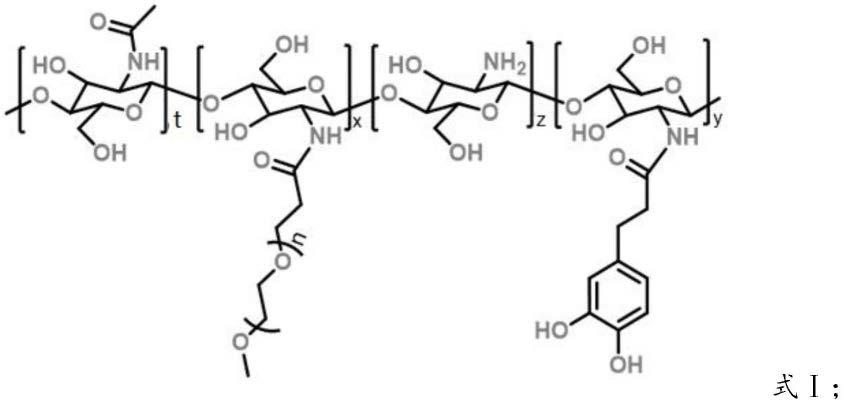

6.为了解决上述技术问题,本发明提供了一种改性壳聚糖,具有如式ⅰ所示结构:

[0007][0008]

其中n为42~112的整数;

[0009]

t、x、y和z的比值为0.05~0.2:0.35~0.65:0.2~0.6:0.02~0.2。

[0010]

优选的,t、x、y和z的比值为0.05~0.1:0.45~0.65:0.2~0.4:0.1~0.2。

[0011]

本发明提供了一种改性壳聚糖的制备方法,包括以下步骤:

[0012]

将乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、甲氧基聚乙二醇琥珀酰亚胺酯、壳聚糖和醋酸水溶液混合,进行第一酰胺化反应,得到聚乙二醇接枝壳聚糖;

[0013]

将所述聚乙二醇接枝壳聚糖、3,4-二羟基苯丙酸、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、n-羟基琥珀酰亚胺和水混合,进行第二酰胺化反应,得到所述改性壳聚糖。

[0014]

优选的,所述壳聚糖的脱乙酰度为80~95%;所述甲氧基聚乙二醇琥珀酰亚胺酯的数均分子量为2000~5000。

[0015]

优选的,所述壳聚糖、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐和甲氧基聚乙二醇琥珀酰亚胺酯的质量比为5:5~7:0.05~3。

[0016]

优选的,所述第一酰胺化反应的温度为20~35℃,所述第一酰胺化反应的时间为22~26h。

[0017]

优选的,聚乙二醇接枝壳聚糖、3,4-二羟基苯丙酸、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、n-羟基琥珀酰亚胺的质量比为0.5~1:0.5~1:0.5~2:0.5~1.5。

[0018]

优选的,所述第二酰胺化反应的温度为20~35℃,所述第二酰胺化反应的时间为22~26h。

[0019]

本发明还提供了一种生物润滑剂,包括改性壳聚糖和良溶剂;所述改性壳聚糖为上述技术方案所述改性壳聚糖或上述技术方案所述制备方法制备得到的改性壳聚糖。

[0020]

本发明还提供了上述技术方案所述生物润滑剂作为由硅基材料制备的医疗器械润滑剂的应用。

[0021]

本发明提供了一种改性壳聚糖,具有如式ⅰ所示结构:

[0022][0023]

其中n为42~112的整数;t、x、y和z的比值为0.05~0.2:0.35~0.65:0.2~0.6:0.02~0.2。本发明提供的改性壳聚糖以壳聚糖主链作为粘弹性骨架,以接枝在壳聚糖主链上的聚乙二醇片段作为润滑基团,以接枝在壳聚糖主链上的邻苯二酚基团作为吸附基团,使改性壳聚糖兼具良好的亲水性和黏附性,从而保证了当硅基医疗器械浸泡在由所述改性壳聚糖制备得到的润滑剂中时,润滑剂分子能更好的吸附在硅基材料表面形成牢固润滑层,在提高润滑剂保持性的同时有效降低了材料表面摩擦系数,提高了润滑持久性。

[0024]

本发明提供了一种改性壳聚糖的制备方法,包括以下步骤:将乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、甲氧基聚乙二醇琥珀酰亚胺酯、壳聚糖和醋酸水溶液混合,进行第一酰胺化反应,得到聚乙二醇接枝壳聚糖;将所述聚乙二醇接枝壳聚糖、3,4-二羟基苯丙酸、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、n-羟基琥珀酰亚胺和水混合,进行第二酰胺化反应,得到所述改性壳聚糖。本发明提供的制备方法简单易操作,同时本发明提供的制备方法以水溶剂,无废物产生绿色无毒,具有环境友好性。

附图说明

[0025]

图1为不同浓度润滑剂和吸光度平均值的柱状对比图;

[0026]

图2为不同浓度润滑剂和细胞存活率的柱状对比图。

具体实施方式

[0027]

本发明提供了一种改性壳聚糖,具有如式ⅰ所示结构:

[0028][0029]

其中n为42~112的整数,优选为65~100;t、x、y和z的比值为0.05~0.2:0.35~0.65:0.2~0.6:0.02~0.2,优选为0.05~0.1:0.45~0.65:0.2~0.4:0.1~0.2。

[0030]

在本发明中,t为改性壳聚糖中未脱乙酰单元的数量,x为改性壳聚糖中接枝聚乙二醇单元的数量,y为改性壳聚糖中接枝邻苯二酚单元的数量,z为改性壳聚糖中残留氨基单元的数量。

[0031]

在本发明中,所述改性壳聚糖以壳聚糖为中心骨架,通过向骨架分子结构中同时引入聚乙二醇水化官能团链段和邻苯二酚黏附官能团链段,不仅增强润改性壳聚糖与硅基器械之间结合力,而且能够有效吸收水分并形成润滑层,降低硅基器械表面摩擦。

[0032]

本发明还提供了上述技术方案所述改性壳聚糖的制备方法,包括以下步骤:

[0033]

将乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、甲氧基聚乙二醇琥珀酰亚胺酯、壳聚糖和醋酸水溶液混合,进行第一酰胺化反应,得到聚乙二醇接枝壳聚糖;

[0034]

将所述聚乙二醇接枝壳聚糖、3,4-二羟基苯丙酸、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、n-羟基琥珀酰亚胺和水混合,进行第二酰胺化反应,得到所述改性壳聚糖。

[0035]

本发明将乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、甲氧基聚乙二醇琥珀酰亚胺酯、壳聚糖和醋酸水溶液混合,进行第一酰胺化反应,得到聚乙二醇接枝壳聚糖。在本发明中,所述混合优选包括以下步骤:

[0036]

将壳聚糖溶解于醋酸水溶液中,得到壳聚糖溶液;

[0037]

将乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐和甲氧基聚乙二醇琥珀酰亚胺酯依次加入所述壳聚糖溶液进行第一混合。

[0038]

本发明将壳聚糖溶解于醋酸水溶液中,得到壳聚糖溶液。在本发明中,所述壳聚糖的脱乙酰度优选为80~95%,更优选为85~90%。在本发明中,所述壳聚糖的数均分子量优选为1万~80万,更优选为40万~80万。在本发明中,所述醋酸水溶液的质量浓度优选为0.1~10%,更优选为0.5~2%。在本发明中,所述壳聚糖和醋酸水溶液的质量比优选为1:10~500,更优选为1:50~300。本发明对所述溶解无特殊要求,只要能够溶解完全即可。

[0039]

得到壳聚糖溶液后,本发明优选还包括:调节所述壳聚糖溶液的ph值。在本发明中,调节所述壳聚糖溶液的ph值后的ph值优选为4~5,。在本发明中,调节ph值用ph值调节剂优选为酸溶液,所述酸溶液优选包括盐酸水溶液或醋酸,更优选为盐酸水溶液。在本发明中,所述酸溶液的质量浓度优选为0.8~1.2%,更优选为1%。本发明对所述ph值调节剂的

用量无特殊要求,只要能够达到所需的ph值即可。

[0040]

得到壳聚糖溶液后,本发明将乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐和甲氧基聚乙二醇琥珀酰亚胺酯依次加入所述壳聚糖溶液进行第一混合。在本发明中,所述甲氧基聚乙二醇琥珀酰亚胺酯的数均分子量优选为2000~5000,更优选为2500~4500。在本发明中,所述壳聚糖、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐和甲氧基聚乙二醇琥珀酰亚胺酯的质量比优选为5:5~7:0.05~3,更优选为5:5~6:0.1~2,最优选为5:5.5~6:0.5~2。

[0041]

在本发明中,所述乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐起脱水剂的作用;所述甲氧基聚乙二醇琥珀酰亚胺酯起亲核反应试剂的作用。

[0042]

本发明对所述第一混合无特殊限定只要能够混合均匀即可。

[0043]

在本发明中,所述第一酰胺化反应的温度优选为20~35℃,更优选为25~30℃;所述第一酰胺化反应的时间优选为22~26h,更优选为23~25h。

[0044]

在本发明中,所述第一酰胺化反应的方程式如式1所示:

[0045][0046]

在本发明中,所述第一酰胺化反应后优选还包括:

[0047]

将第一酰胺化反应后体系进行透析,得到纯化溶液;

[0048]

将所述纯化溶液进行干燥,得到所述聚乙二醇接枝壳聚糖。

[0049]

本发明将第一酰胺化反应后体系进行透析,得到纯化溶液。在本发明中,所述透析的时间优选为10~72h透析,更优选为48~72h。在本发明中,所述透析用透析袋的节流分子量优选为1000~20000,更优选为2000~8000。在本发明中,所述透析液优选为去离子水;本发明优选每4h更换一次透析液。在本发明中,所述透析能够除去第一酰胺化反应后体系中未反应的原料和残留的乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐脱水剂。

[0050]

得到纯化溶液后,本发明将所述纯化溶液进行干燥,得到所述聚乙二醇接枝壳聚糖。在本发明中,所述干燥优选为冷冻干燥;所述冷冻干燥的温度优选为-10℃~-60℃,更优选为-20℃~-40℃;所述冷冻干燥的时间优选为2~24h,更优选为12~20h。

[0051]

得到聚乙二醇接枝壳聚糖后,本发明将所述聚乙二醇接枝壳聚糖、3,4-二羟基苯丙酸、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、n-羟基琥珀酰亚胺和水混合,进行第二酰胺化反应,得到所述改性壳聚糖。在本发明中,所述混合优选包括以下步骤:

[0052]

将聚乙二醇接枝壳聚糖溶解于水中,得到聚乙二醇接枝壳聚糖水溶液;

[0053]

将所述聚乙二醇接枝壳聚糖水溶液、3,4-二羟基苯丙酸、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐和n-羟基琥珀酰亚胺进行第二混合。

[0054]

本发明将聚乙二醇接枝壳聚糖溶解于水中,得到聚乙二醇接枝壳聚糖水溶液。在本发明中,所述水优选为去离子水。在本发明中,所述聚乙二醇接枝壳聚糖水溶液的质量浓度优选为0.8~2%,更优选为1~1.5%。本发明对所述溶解无特殊限定,只要能够溶解完全即可。

[0055]

得到聚乙二醇接枝壳聚糖水溶液后,本发明将所述聚乙二醇接枝壳聚糖水溶液、

3,4-二羟基苯丙酸、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐(edc和n-羟基琥珀酰亚胺(nhs)进行第二混合。在本发明中,所述聚乙二醇接枝壳聚糖、3,4-二羟基苯丙酸、乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐、n-羟基琥珀酰亚胺的质量比优选为0.5~1:0.5~1:0.5~2:0.5~1.5,更优选为0.5~0.8:0.5~0.8:0.7~1:0.5~0.8最优选为0.5:0.5:0.852:0.632。在本发明中,所述n-羟基琥珀酰亚胺起催化剂的作用。

[0056]

本发明对所述第二混合的方式无特殊限定,只要能够混合均匀即可。

[0057]

在本发明中,所述第二酰胺化反应的温度优选为20~35℃,更优选为25~30℃;所述第二酰胺化反应的时间优选为22~26h,更优选为23~25h。

[0058]

在本发明中,所述第二酰胺化反应的方程式如式2所示:

[0059][0060]

在本发明中,所述第二酰胺化反应后优选还包括:

[0061]

将第二酰胺化反应后体系进行透析,得到纯化溶液;

[0062]

将所述纯化溶液进行干燥,得到所述改性壳聚糖。

[0063]

本发明将第二酰胺化反应后体系进行透析,得到纯化溶液。在本发明中,所述透析的时间优选为10~72h透析,更优选为48~72h。在本发明中,所述透析用透析袋的的节流分子量优选为1000~20000,更优选为2000~8000。在本发明中,所述透析液优选为去离子水;本发明优选每4h更换一次透析液。在本发明中,所述透析能够除去第二酰胺化反应后体系中未反应的原料和残留的乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐脱水剂、n-羟基琥珀酰亚胺催化剂。

[0064]

得到纯化溶液后,本发明将所述纯化溶液进行干燥,得到所述改性壳聚糖。在本发明中,所述干燥优选为冷冻干燥;所述冷冻干燥的温度优选为-10℃~-60℃,更优选为-20℃~-40℃;所述冷冻干燥的时间优选为2~24h,更优选为12~16h。

[0065]

在本发明中,所述改性壳聚糖为白色固体。

[0066]

本发明还提供了一种生物润滑剂,包括改性壳聚糖好良溶剂;所述改性壳聚糖为上述技术方案所述改性壳聚糖或上述技术方案所述制备方法制备得到的改性壳聚糖。

[0067]

在本发明中,所述良溶剂优选包括水、磷酸盐缓冲溶液(pbs)或生理盐水,更优选为磷酸盐缓冲溶液。在本发明中,所述水优选为去离子水。在本发明中,所述磷酸盐缓冲溶液的ph值优选为6.5~8.0,更优选为7.0~7.5。在本发明中,所述生理盐水的质量浓度优选为0.5~1.0%,更优选为0.85~0.90%。

[0068]

在本发明中,所述改性壳聚糖在生物润滑剂中的质量浓度优选为5~50mg/ml,更优选为10~30mg/ml。

[0069]

在本发明中,所述生物润滑剂具有良好的生物相容性,可黏附于硅基材料表面并形成润滑膜,显著降低了材料表面的摩擦系数。

[0070]

在本发明中,所述生物润滑剂的制备方法优选包括以下步骤:

[0071]

将改性壳聚糖溶解于良溶剂中,得到所述生物润滑剂。

[0072]

本发明对所述溶解无特殊要求只要能够溶解完全即可。

[0073]

本发明还提供了上述技术方案所述生物润滑剂作为硅基医疗器械润滑剂的应用。本发明提供的生物润滑剂兼备润滑性和黏附性,可有效提高润滑剂在基材表面的保持性,吸收水分后形成稳定润滑膜,降低材料表面摩擦系数。

[0074]

为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0075]

制备改性壳聚糖

[0076]

实施例1

[0077]

将0.5g数均分子量为50万,脱乙酰度为93%的壳聚糖溶解于20ml质量浓度为1%的醋酸水溶液中,得到壳聚糖溶液;利用质量浓度为1%的盐酸水溶液调节壳聚糖溶液的ph值为5;将0.2g数均分子量为5000的甲氧基聚乙二醇琥珀酰亚胺酯和0.561g乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐依次加入调节ph值后的壳聚糖溶液中混合,25℃第一酰胺化反应24h;以去离子水为透析液对第一酰胺化反应后体系进行透析(透析用透析袋的节流分子量为3000~8000)60h,每4h更换一次透析液;将透析得到的纯化溶液在-30℃冷冻干燥12h,得到聚乙二醇接枝壳聚糖;

[0078]

将0.5g聚乙二醇接枝壳聚糖溶解于去离子水中,得到质量浓度为1%的聚乙二醇接枝壳聚糖水溶液;将所述聚乙二醇接枝壳聚糖水溶液、0.5g 3,4-二羟基苯丙酸、0.852g乙基(3-(二甲氨基)丙基)碳二亚胺盐酸盐和0.632g n-羟基琥珀酰亚胺混合,25℃第二酰胺化反应24h,以去离子水为透析液对第二酰胺化反应后体系进行透析(透析用透析袋的节流分子量为3000~8000)60h,每4h更换一次透析液,将透析得到的纯化溶液-30℃冷冻干燥12h,得到改性壳聚糖记为chitosan-g-peg-g-ct。

[0079]

实施例2

[0080]

按照实施例1的方法制备改性壳聚糖,不同之处在于,甲氧基聚乙二醇琥珀酰亚胺酯的用量为0.1g。

[0081]

实施例3

[0082]

按照实施例1的方法制备改性壳聚糖,不同之处在于,甲氧基聚乙二醇琥珀酰亚胺酯的用量为0.05g。

[0083]

实施例4

[0084]

按照实施例1的方法制备改性壳聚糖,不同之处在于,甲氧基聚乙二醇琥珀酰亚胺酯的用量为0.01g。

[0085]

制备润滑剂

[0086]

实施例5

[0087]

将实施例1制备得到的改性壳聚糖溶解于ph值为7.4的pbs缓冲液中,得到质量浓度为10mg/ml的生物润滑剂。

[0088]

实施例6

[0089]

按照实施例5的方法制备生物润滑剂,不同之处在于,将实施例1制备得到的改性壳聚糖调整为实施例2制备得到的改性壳聚糖。

[0090]

实施例7

[0091]

按照实施例5的方法制备生物润滑剂,不同之处在于,将实施例1制备得到的改性

壳聚糖调整为实施例3制备得到的改性壳聚糖。

[0092]

实施例8

[0093]

按照实施例5的方法制备生物润滑剂,不同之处在于,将实施例1制备得到的改性壳聚糖调整为实施例4制备得到的改性壳聚糖。

[0094]

实施例9

[0095]

按照实施例5的方法制备生物润滑剂,不同之处在于,生物润滑剂中改性壳聚糖的质量浓度为5mg/ml。

[0096]

实施例10

[0097]

按照实施例5的方法制备生物润滑剂,不同之处在于,生物润滑剂中改性壳聚糖的质量浓度为50mg/ml。

[0098]

对比例1

[0099]

以市售的依视明商业隐形眼镜润滑液作为对比例。

[0100]

对比例2

[0101]

以市售的强生全视商业隐形眼镜润滑液作为对比例。

[0102]

对比例3

[0103]

以市售的博士伦商业隐形眼镜润滑液作为对比例。

[0104]

对比例4

[0105]

以人工泪液作为对比例。

[0106]

对比例5

[0107]

按照实施例5的方法制备生物润滑剂,不同之处在于,生物润滑剂中改性壳聚糖的质量浓度为0.1mg/ml。

[0108]

对比例6

[0109]

按照实施例5的方法制备生物润滑剂,不同之处在于,生物润滑剂中改性壳聚糖的质量浓度为1mg/ml。

[0110]

对比例7

[0111]

按照实施例5的方法制备生物润滑剂,不同之处在于,不添加改性壳聚糖的质量,作为空白对比。

[0112]

按照以下方法检测壳聚糖与甲氧基聚乙二醇琥珀酰亚胺酯的质量比对生物润滑剂润滑性能的影响:

[0113]

采用csm摩擦试验机对实施例5~8制备得到的生物润滑剂的摩擦性能进行测试和评价。摩擦测试条件如下:摩擦配副为直径6mm的聚二甲基硅氧烷(pdms)弹性体球,对磨副为pdms,摩擦运动方式为往复式滑动模式,滑动频率为1hz,施加载荷为1n,润滑液为实施例5~8制备得到的生物润滑剂,ph值为7.4的磷酸缓冲液(pbs)为分散介质。将检测得到的平均摩擦系数列于表1中。

[0114]

表1:实施例5~8制备得到的生物润滑剂的平均摩擦系数

[0115]

实施例实施例5实施例6实施例7实施例8平均摩擦系数0.01440.022340.030690.03316

[0116]

从表1可知,随着随着甲氧基聚乙二醇琥珀酰亚胺酯比例的增加,所得润滑剂的摩擦系数有减小的趋势,当壳聚糖和甲氧基聚乙二醇琥珀酰亚胺酯的质量比为0.5:0.2时所

获得生物润滑剂摩擦系数最低为0.0144。

[0117]

按照以下方法检测浓度对生物润滑剂润滑性能的影响:

[0118]

采用csm摩擦试验机对实施例5和9~10制备得到的生物润滑剂的摩擦性能进行测试和评价。摩擦测试条件如下:摩擦配副为直径6mm的聚二甲基硅氧烷(pdms)弹性体球,对磨副为pdms弹性体片材,摩擦运动方式为往复式滑动模式,滑动频率为1hz,施加载荷为1n,润滑液为实施例5和9~10制备得到的生物润滑剂,以ph值为7.4的磷酸缓冲液(pbs)为分散介质。将检测得到的平均摩擦系数列于表2中。

[0119]

表2:实施例5和9~10制备得到的生物润滑剂的平均摩擦系数

[0120]

实施例实施例5实施例9实施例10平均摩擦系数0.01440.03970.0221

[0121]

从表2可知,生物润滑剂在硅基材表面之间摩擦系数受生物润滑剂浓度影响较大,5mg/ml时摩擦系数为0.0397,10mg/ml时为0.0144,50mg/ml时为0.0221,表明浓度太低或太高对减摩均不利,10mg/ml时润滑效果最佳。

[0122]

按照以下方法检测生物润滑剂在商用硅基隐形眼镜器械上的润滑性能:

[0123]

采用纳米摩擦磨损试验机(ntr-3)验证实施例5和对比例1~4润滑剂的应用效果,载荷为200mn,温度为25℃,速度为120r/min,测试循环为120循环;将润滑剂滴到pdms软球(直径6mm)与硅基隐形眼镜之间进行摩擦测试,将平均摩擦系数结果列于表3中。

[0124]

表3:实施例5和对比例1~4润滑剂的平均摩擦系数

[0125][0126]

由表3可知,本发明提供的生物润滑剂具有最低的摩擦系数,远优于商业隐形眼镜润滑液。

[0127]

按照以下方法检测生物润滑剂的生物相容性:

[0128]

将l929小鼠成纤维细胞以2

×

104细胞/孔的密度接种于24孔板上,并在37℃和5%co2的无菌条件下与实施例5得到的润滑剂共培养24h,溶解介质为mem(minimum eagle's mediu)专用培养基,将溶解后的溶液转移到96孔板中,用酶标仪记录波长为492nm处的吸光度并计算细胞存活率,其结果列于表4中。

[0129]

表4实施例5、对比例5~7制备得到的润滑剂的生物相容性

[0130][0131][0132]

根据表4绘制不同浓度润滑剂和吸光度平均值的柱状对比图如图1所示。根据图1可知3个浓度下生物润滑剂的吸光度值均高于空白对照组,表明细胞在三种浓度介质中的生长活性均较好。

[0133]

根据表4绘制不同浓度润滑剂和细胞存活率的柱状对比图如图2所示,根据图2可知细胞在3个浓度下生物润滑剂介质中的存活率均大于100%,表明润滑剂是没有细胞毒性的。

[0134]

根据图2可以看出使用实施例5提供的浓度为10mg/ml的润滑剂的溶液中细胞存活率均大于100%,呈现出优异的生物相容性。

[0135]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1