一种由己内酰胺合成己二胺的方法与流程

本公开涉及己二胺制备,具体地,涉及一种由己内酰胺合成己二胺的方法。

背景技术:

1、己二胺是一种重要的化学原料,常用来合成尼龙66、尼龙610、hdi等重要的工业制品,工业用己二胺全部采用己二腈加氢法制备。我国并没有己二胺的合成原料己二腈的生产装置,所需己二腈完全依赖进口。

2、另一种工艺路线可以采用己内酰胺作为原料来合成己二胺,但是相关技术报道较少,最早由us2234566、us2181140专利报道。美国专利us2234566报道了以硅胶负载铜为脱水催化剂,己内酰胺在反应温度360℃、氨气/己内酰胺摩尔比为6的条件下合成6-氨基己腈,并通过蒸馏分离未反应的己内酰胺,随后在镍或钴催化剂上将氨基己腈催化氢化合成己二胺的过程,其己内酰胺转化率为21.7%,6-氨基己腈收率为25%,专利中并未公开己二胺的收率。美国专利us3855267报道了将氨气与己内酰胺混合气通过磷酸铝催化剂,在氨气/己内酰胺摩尔比为75~100的条件下,6-氨基己腈选择性为87%。以上两种方法制备6-氨基己腈存在催化剂活性低、能耗高的缺点。中国发明专利cn107739318a报道了一种己内酰胺液相法制备6-氨基己腈的方法和装置,其采用磷酸或磷酸盐为催化剂,反应温度虽然在280℃左右,但其收率不高,从实例中分析其收率在50%左右。此方法存在催化剂和溶剂分离过于复杂、能耗高、己内酰胺转化率低等缺点。中国发明专利cn107602416a报道的己内酰胺合成6-氨基己腈的方法与专利us2234566报道的方法相差无几。其报道的己内酰胺气相法制备6-氨基己腈的方法反应温度在350℃左右,其中己内酰胺与氨气接触时间在1秒以内,过程难以控制。

3、己内酰胺除可以通过氨化脱水生产6-氨基己腈外,在加氢催化剂作用下,还可以生成六亚甲基亚胺,但是由于己内酰胺极易聚合,反应转化率低,另外现有的金属催化剂也存在寿命较短、选择性不高的问题。

技术实现思路

1、本公开的目的是提供一种由己内酰胺合成己二胺的方法,该方法可以提高原料转化率、目标产物选择性和反应稳定性。

2、为了实现上述目的,本公开提供一种由己内酰胺合成己二胺的方法,该方法包括以下步骤:

3、(1)在催化加氢条件下,使己内酰胺、氢气与加氢催化剂接触进行催化加氢反应,得到包含六亚甲基亚胺的第一产物;

4、(2)在催化氨化条件下,使所述第一产物、氨气与氨化催化剂接触进行催化氨化反应,得到包含己二胺的第二产物。

5、可选地,步骤(1)中,所述催化加氢条件包括:反应温度为100~400℃,反应压力0.1~20mpa,氢气与己内酰胺的摩尔比为1~1000:1,液体进料的重时空速为0.1~10h-1;优选地,所述催化加氢条件包括:反应温度为200~350℃,反应压力0.5~10mpa,氢气与己内酰胺的摩尔比为1~50:1,液体进料的重时空速为0.4~5h-1。

6、可选地,步骤(1)中,所述加氢催化剂选自铜基加氢催化剂、钯基加氢催化剂、钌基加氢催化剂和铂基加氢催化剂中的一种或几种;优选为铜基加氢催化剂;进一步优选,以所述铜基加氢催化剂总重量计,所述铜基催化剂包括10~50重量%cuo、5~40重量%zno、20~80重量%al2o3和0~20重量%la2o3。

7、可选地,步骤(2)中,所述氨化反应采用连续反应,优选在固定床反应器内进行;所述催化氨化条件包括:反应温度为120~700℃,氨气与六亚甲基亚胺的重量比为(0.1~100):1,氨气分压为0.1~5.0mpa,六亚甲基亚胺的重时空速为1~100h-1;优选地,所述催化氨化条件包括:反应温度为200~400℃,氨气与六亚甲基亚胺的重量比为(1~50):1,氨气分压为0.2~3.0mpa,六亚甲基亚胺的重时空速为0.5~20h-1。

8、可选地,该方法还包括:在步骤(2)之前,对所述第一产物进行第一分离纯化处理,得到富含六亚甲基亚胺的物料;然后使所述富含六亚甲基亚胺的物料进行所述催化氨化反应;以及在步骤(2)之后,对所述第二产物进行第二分离纯化处理。

9、可选地,所述氨化催化剂包括第一氨化催化剂;所述第一氨化催化剂包括无机载体和负载组分;所述无机载体选自氧化铝、二氧化钛、二氧化硅和分子筛中的一种或几种;所述负载组分选自钒氧化物、磷氧化物和钼氧化物中的一种或几种;优选地,以所述第一氨化催化剂总重量计,所述第一氨化催化剂包括5~95重量%的无机载体和2~50重量%的负载组分。

10、可选地,所述氨化催化剂包括第二氨化催化剂;以干基计并以所述第二氨化催化剂的总重量为基准,所述第二氨化催化剂包括5~98重量%的含钛载体、2~30重量%的钒氧化物、0~30重量%的金属m氧化物和/或0~10重量%无机氧化物;其中,所述含钛载体包括tio2和含钛分子筛,所述m选自第vb元素、第vib元素、第viii族元素和镧元素中的一种或几种,所述无机氧化物包括al2o3和sio2中的一种或两种;优选地,以干基计并以所述第二氨化催化剂的总重量为基准,所述第二氨化催化剂包括20~95重量%的含钛载体、3~20重量%的钒氧化物、0.5~10重量%的金属m氧化物和/或0.2~6重量%无机氧化物。

11、可选地,以干基计,所述含钛载体中tio2和含钛分子筛的重量比为1:(0.001-5),优选为1:(0.05-2);所述含钛分子筛包括钛硅分子筛;所述钛硅分子筛选自hts分子筛、ts-1分子筛、ts-2分子筛和ts-48分子筛中的一种或几种;可选地,金属m选自钨、钼、铬、锌、锰、镧和铁中一种或几种,优选为选自钨、钼和铬中的一种或几种,进一步优选为选自钼和钨中的一种或两种。

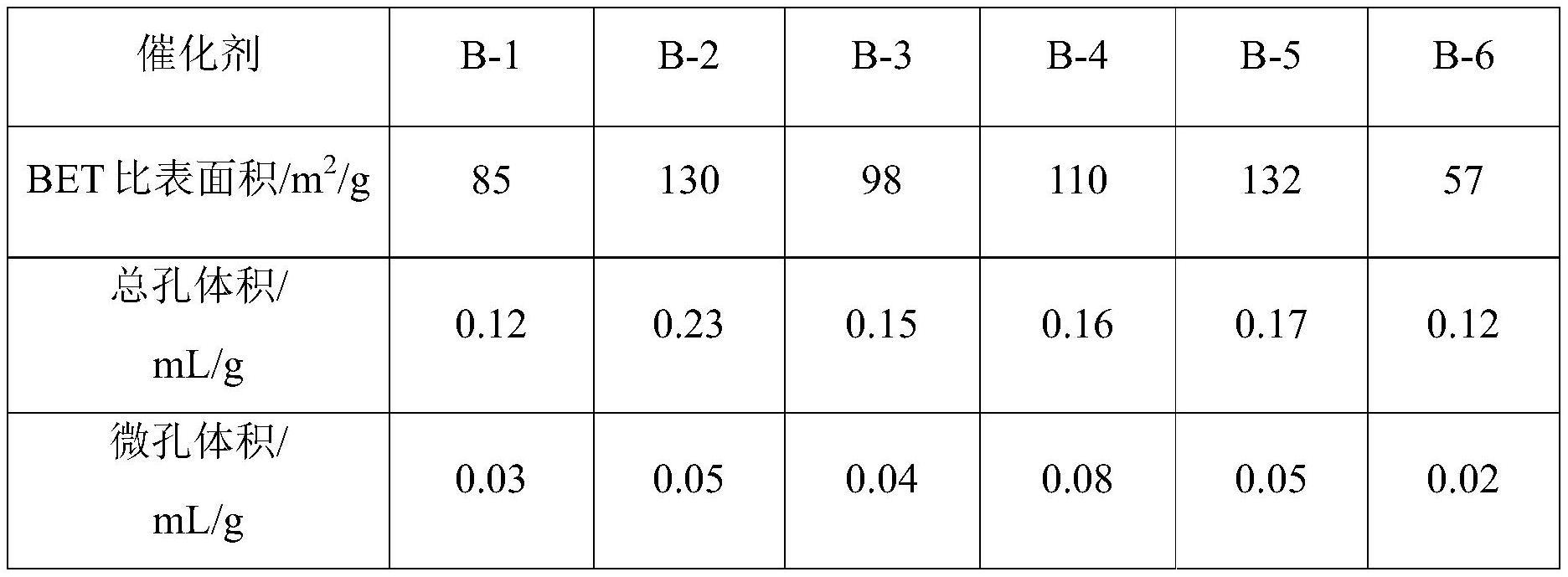

12、可选地,所述第二氨化催化剂的bet比表面积为10~300m2/g,总孔体积为0.02~0.4ml/g,微孔体积为0.01~0.1ml/g;可选地,所述第二氨化催化剂的形状选自球形、条形、圆柱形、环形、三叶草形、四叶形、蜂窝形和蝶形中的一种或几种。

13、可选地,步骤(2)中,所述第二氨化催化剂通过包括以下步骤的制备方法制备得到:s1、将钒源、水和酸接触进行氧化反应;向氧化反应产物中加入金属m源和含钛载体,得到混合物;对所述混合物进行第一干燥处理,得到中间固体产物;s2、将所述中间固体产物依次进行成型处理、第二干燥处理和焙烧处理。

14、可选地,步骤s1中,水:钒源:酸:金属m源:含钛载体的重量比为(0.5~2.0):(0.05~0.2):(0.05~0.5):(0~0.5):1;优选为(0.8~1.6):(0.05~0.15):(0.1~0.3):(0.05~0.3):1。

15、可选地,步骤s1中,所述钒源选自偏钒酸铵、偏钒酸钠和五氧化二钒中的一种或几种;所述酸选自草酸、柠檬酸和硝酸中的一种或几种;所述金属m源选自金属m元素的硝酸盐、磷酸盐和氯化盐中的一种或几种;优选为选自四水钼酸铵、钨酸钠、硝酸铬和硝酸镧中的一种或几种。

16、可选地,步骤s1包括:将所述钒源在水中溶解,然后向钒源溶液中加入所述酸进行所述氧化反应,得到氧化反应产物;向所述氧化反应产物中加入所述金属m源,进行第一混合,得到第一混合物,可选地,所述第一混合的温度为50~100℃,时间为60~300min;向所述第一混合物中加入所述含钛载体,进行第二混合,得到第二混合物,可选地,所述第二混合的温度为30~80℃,时间为30~300min;将所述第二混合物进行所述第一干燥处理,将所得产物进行研磨后,得到所述中间固体产物;可选地,所述第一干燥处理的温度为80~150℃。

17、可选地,步骤s2中所述成型处理为挤出成型;步骤s2包括:将所述中间固体产物与扩孔剂和助剂挤混合,然后依次进行所述成型处理、第二干燥处理和焙烧处理;或者步骤s2中所述成型处理为滚球成型,步骤s2还包括:将所述中间固体产物与无机氧化物源混合,然后依次进行所述成型处理、第二干燥处理和焙烧处理。

18、可选地,步骤s2中,以干基计并以含钛载体的添加重量为基准,所述扩孔剂的加入量为0.5~10重量%,优选为1~5重量%;所述助挤剂的加入量为0.5~4重量%,优选为0.5~2重量%;或者以干基计并以含钛载体的添加重量为基准,所述无机氧化物前驱体的加入量为0.1~5重量%,优选为0.1~2.0重量%。

19、可选地,步骤s2中,所述扩孔剂选自田菁粉、石蜡、硬脂酸、甘油、淀粉、聚乙二醇、聚乙烯醇、聚环氧乙烷、聚丙烯胺、纤维素甲醚、纤维素、聚合醇和石墨中的一种或几种;所述助挤剂选自有机酸、无机酸和无机碱中的一种或几种,优选地,所述助挤剂选自草酸、酒石酸、柠檬酸、硝酸、盐酸、乙酸、甲酸、氨水、氢氧化钠和氢氧化钾中的一种或几种;所述无机氧化物源的加入形式包括无机氧化物或者无机氧化物前驱体;其中所述无机氧化物包括al2o3和sio2中的一种或两种;所述无机氧化物前驱体选自铝溶胶、硅溶胶和水玻璃中的一种或几种。

20、可选地,步骤s2中,所述第二干燥处理的条件包括:温度为80~200℃,优选为100~150℃;时间为1~10h,优选为2~4h;所述焙烧的条件包括:温度为200~900℃,优选为500~800℃;时间为0.5~10h,优选为2~4h。

21、通过上述技术方案,本公开提供了一种由己内酰胺合成己二胺的方法,该方法以己内酰胺为原料,经由加氢反应得到中间产物六亚甲基亚胺,再对六亚甲基亚胺进行开环氨化反应合成己二胺,反应原料易得,其中加氢催化剂以及氨化催化剂对目标产物选择性和活化活性高,合成工艺的产物收率高;并且该方法反应过程环境友好。

22、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!