一种草铵膦铵盐纯化精制的方法与流程

本技术涉及一种草铵膦铵盐纯化精制的方法,属于膜分离及农药化工。

背景技术:

1、草铵膦是一种膦酸类非选择性触杀除草剂,具有高效、广谱、低毒、环保的特点。从而逐步成为草甘膦、百草枯的优秀替代农药除草剂品种。

2、草铵膦又名草丁膦,通常有草铵膦铵盐或者草铵膦钠盐两种形式,其中草铵膦铵盐结构式如下:

3、

4、国内生产工艺中,无论是传统的格氏—strecker路线或者新兴的铝法—strecker路线,都涉及与剧毒的氰化物(以氰化钠为主)加成生成氨基腈,再由氨基腈酸性水解、氨化生成草铵膦铵盐及草铵膦钠盐混盐,同时副产大量氯化钠及氯化铵。

5、目前针对草铵膦反应液的精制工艺主要分为化学分离工艺、物理分离工艺两种。

6、传统化学分离工艺大都涉及到固液分离和溶剂、环氧乙烷等危化品的使用及回收,且工艺路线长、收率低、成本高、不能实现连续生产。

7、中国专利cn104860988a公布了一种草铵膦铵盐与无机盐分离的方法,通过加入溶剂醇类、溜槽分离、多次醇洗、减压蒸馏、离心的方法得到草铵膦产品的方法。该工艺具有路线长、溶剂消耗及能耗高、不可连续等缺点。

8、中国专利cn108148091a公开了一种草铵膦的清洁制备方法。将氨基腈碱水解得到草铵膦钠盐,再通入二氧化碳和氨气或者直接向草铵膦钠盐水溶液中加入碳酸氢铵,过滤分离碳酸氢钠后得到草铵膦铵盐。该工艺虽然能实现草铵膦钠盐向草铵膦铵盐的转化,但由于碳酸氢钠仍有少量溶解度,因此仍会有草铵膦钠盐残留,且碳酸氢铵用量大,成本高。

9、物理分离以膜分离为主,膜分离工艺主要是利用纳滤膜工艺或者电渗析工艺实现草铵膦混盐与无机盐的分离,可以实现连低成本、高收率、续化操作且不涉及危化品或溶剂的使用,但纳滤膜及电渗析离子交换膜的分离特性,钠离子和铵根离子在分离时不具有选择性;甚至,纳滤膜在脱除氯化铵及氯化钠时膜对氯化铵为负截留率,但对氯化钠有正截留率;对于电渗析工艺来说,铵根离子在电场中迁移、离子交换速率大于钠离子;因此,无论是纳滤膜工艺还是电渗析工艺在直接处理草铵膦混盐反应液时都存在完成液中钠离子含量超标的问题,此时氯离子已经脱除,钠离子以草铵膦钠盐形式存在。钠离子超标会导致以下问题:

10、1、草铵膦铵盐原药产率不高,且原药产率随初始氯化钠含量增高而降低;

11、2、结晶母液量增大,结晶母液含杂质较多,结晶母液的大量使用对环境不利;

12、3、结晶母液因钠离子浓缩富集超标而不合格;

13、4、草铵膦铵盐纯度不高。

14、中国专利cn103483377a公布了一种草铵膦的分离提纯方法,通过袋式过滤器预处理后利用强酸型阳离子树脂吸附草铵膦,再用水脱附得到草铵膦,实现草铵膦及无机盐的分离。该工艺树脂对草铵膦铵盐及草铵膦钠盐并没有选择性,因此脱附液得到的是草铵膦铵盐及草铵膦钠盐的混合物。

15、中国专利cn105859772b公开了一种草铵膦反应液的膜分离纯化方法及装置。将草铵膦反应液经过纳滤膜过滤,得到纳滤浓缩液及纳滤透过液。该工艺虽然可以将草铵膦与无机盐分离,但得到的草铵膦为草铵膦铵盐及草铵膦钠盐的混合物且纳滤透过液为低浓度盐水,后续处理成本较高。

16、中国专利cn105541903a公开了一种草铵膦铵盐的制备方法。将草铵膦铵盐溶液依次进行纳滤膜与电渗析进行分离,使草铵膦铵盐母液中的草铵膦铵盐得到进一步提纯。该工艺仅适用于草铵膦铵盐及无机氯化铵的分离,无法实现草铵膦混盐制备草铵膦铵盐。

技术实现思路

1、根据本技术的一个方面,提供了一种草铵膦铵盐纯化精制的方法。该方法通过氯化铵溶液与含钠的草铵膦混盐反应液混合,在离子透析置换下得到不含钠的草铵膦铵盐溶液,解决了在草铵膦钠盐存在的情况下所导致的草铵膦铵盐结晶收率低的问题。

2、一种草铵膦铵盐纯化精制的方法,包括以下步骤:

3、将氯化铵溶液和草铵膦混盐反应液混合后,进行离子透析置换,得到无机盐混盐溶液和草铵膦铵盐溶液;

4、所述草铵膦混盐反应液含有氯化钠。

5、可选地,混合时,所述氯化铵溶液一次性或分多次通入草铵膦混盐反应液中。

6、可选地,在离子透析置换时,进行恒容渗滤。

7、所述离子透析置换步骤中,氯化铵溶液可以一次性或者分多次通入草铵膦混盐反应液中再进行纳滤膜过滤,也可以一边通入草铵膦反应液一边进行纳滤膜过滤,优选的是一边通氯化铵溶液一边过滤,并且保持草铵膦溶液体积不变进行恒容渗滤。

8、可选地,所述氯化钠的质量分数为0.5%~15%。

9、可选地,所述氯化钠的质量分数独立地选自0.5%、1.5%、4.0%、4.5%、8.5%、10%、12.5%、15%中的任意值或任意两者之间的范围值。

10、可选地,所述草铵膦混盐反应液中草铵膦的质量分数为1%~35%。

11、可选地,所述草铵膦混盐反应液中草铵膦的质量分数独立地选自1%、5%、10%、15%、20%、35%中的任意值或任意两者之间的范围值。

12、可选地,所述草铵膦混盐反应液的ph为3~11。

13、可选地,所述草铵膦混盐反应液的ph独立地选自3、4、5、6、7、8、9、10、11中的任意值或任意两者之间的范围值。

14、可选地,所述氯化铵溶液的浓度为0.5%~18%。

15、可选地,所述氯化铵溶液的纯度为60%~99.99%。

16、可选地,所述氯化铵溶液的浓度为5%~15%。

17、可选地,所述氯化铵溶液的纯度为85%~99.99%。

18、可选地,所述氯化铵溶液的浓度独立地选自0.5%、2.5%、5%、7%、10%、15%、18%中的任意值或任意两者之间的范围值。

19、可选地,所述氯化铵溶液的纯度独立地选自60%、65%、70%、80%、90%、99.99%中的任意值或任意两者之间的范围值。

20、可选地,所述氯化铵溶液与所述草铵膦混盐反应液的体积比为0.5:1~6:1;

21、优选地,所述氯化铵溶液与所述草铵膦混盐反应液的体积比为0.5:1~3:1。

22、可选地,所述氯化铵溶液与所述草铵膦混盐反应液的体积比独立地选自0.5:1、1.5:1、2:1、3:1、6:1中的任意值或任意两者之间的范围值。

23、可选地,所述离子透析置换时还包括纳滤回收过滤。

24、可选地,所述离子透析置换包括一级离子透析置换、多级离子透析置换。

25、可选地,所述纳滤回收过滤包括一级纳滤回收过滤、多级纳滤回收过滤。

26、下一级的纳滤得到的浓缩液返回至上一级纳滤再次过滤。

27、可选地,所述离子透析置换的条件如下:

28、纳滤膜的截留分子量范围为100da~1000da;

29、优选地,纳滤膜的截留分子量范围为200da~800da。

30、可选地,纳滤膜的截留分子量范围独立地选自100da、200da、300da、400da、500da、600da、700da、800da、900da、1000da中的任意值或任意两者之间的范围值。

31、可选地,操作压力为0.4mpa~12mpa;

32、优选地,操作压力为1.5mpa~8.3mpa。

33、可选地,操作压力独立地选自0.4mpa、1.5mpa、2.5mpa、3.5mpa、4.5mpa、5.5mpa、6.5mpa、7.5mpa、10mpa、12mpa中的任意值或任意两者之间的范围值。

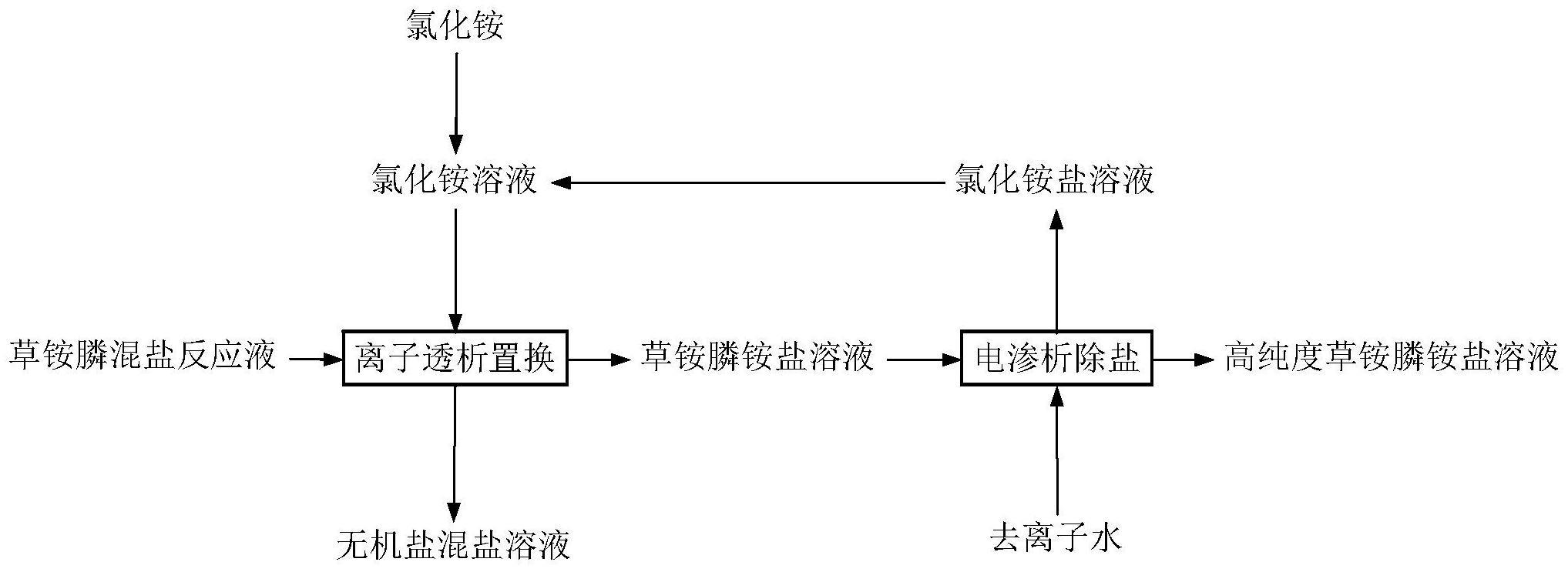

34、根据本技术的第二个方面,提供了一种草铵膦混盐纯化精制草铵膦铵盐的方法,该方法可以有效实现草铵膦混盐低成本除盐同时得到高纯度的草铵膦铵盐,通过纳滤离子置换及纳滤或者电渗析除盐耦合得到高纯度且不含草铵膦钠盐的草铵膦铵盐及无机盐。

35、一种草铵膦混盐纯化精制草铵膦铵盐的方法,包括以下步骤:

36、(s1)对草铵膦混盐反应液进行除钠;

37、(s2)将除钠后的草铵膦铵盐溶液进行电渗析或纳滤膜除盐,得到氯化铵盐溶液和草铵膦铵盐溶液;

38、上述步骤(s1)中除钠的方法选自上述任一项所述的方法。

39、草铵膦铵盐纯化精制的方法即为除钠的方法。

40、可选地,步骤(s2)中除盐后得到的所述氯化铵盐溶液部分或全部加入步骤(s1)套用。

41、可选地,步骤(s2)中所述电渗析的条件如下:

42、交换膜为均相或者非均相离子交换膜。

43、可选地,进水压力为0.02mpa~0.2mpa。

44、可选地,操作电压为0.5v~1v/对膜;

45、电流密度为100a/m2~400a/m2。

46、可选地,电渗析除盐采用一级电渗析除盐工艺或者两级电渗析除盐工艺,两级电渗析除盐工艺中,第二级电渗析的浓水返回到一级电渗析浓水或者淡水。

47、可选地,步骤(s2)中所述纳滤膜除盐的条件如下:

48、纳滤膜的截留分子量范围为100da~1000da。

49、可选地,操作压力为0.4mpa~12mpa。

50、可选地,步骤(s2)中所述纳滤膜除盐的条件如下:

51、纳滤膜的截留分子量范围为200da~600da。

52、可选地,操作压力为2.5mpa~8.3mpa。

53、所述的纳滤膜除盐是指采用一级或者两级及以上的纳滤膜回收过滤,下一级的纳滤得到的浓缩液返回至上一级纳滤再次过滤。

54、本技术能产生的有益效果包括:

55、1)本技术所提供的一种草铵膦铵盐纯化精制的方法,该方法通过氯化铵溶液与含钠的草铵膦混盐反应液混合,在离子透析置换下得到不含钠的草铵膦铵盐溶液,解决了在草铵膦钠盐存在的情况下所导致的草铵膦铵盐原药产率不高的问题。

56、2)本技术所提供的一种草铵膦混盐纯化精制草铵膦铵盐的方法,通过两步法即纳滤离子透析置换及纳滤或者电渗析除盐耦合,有效实现草铵膦混盐低成本除盐的同时得到高纯度且不含草铵膦钠盐的草铵膦铵盐及无机盐;该方法通过通入氯化铵利用纳滤膜进行离子透析置换得到不含钠的草铵膦铵盐溶液,再通过耦合纳滤膜或者电渗析制备草铵膦铵盐。解决了含氯化钠的草铵膦混盐反应液通过传统纳滤膜或者电渗析工艺无法直接制备草铵膦铵盐的难题。

57、3)本技术所提供的一种草铵膦混盐纯化精制草铵膦铵盐的方法,该方法得到的草铵膦铵盐纯度可以提高到98%以上,产率可以达到95%以上。

- 还没有人留言评论。精彩留言会获得点赞!