高产率1,4-丁二醇生产方法与流程

1.本发明属于可降解塑料pbat的原料生产领域,尤其涉及一种高产率1,4-丁二醇生产方法。

背景技术:

2.1,4-丁二醇简称bdo,是可降解塑料pbat的重要原料,具有巨大的市场需求。工业化生产1,4-丁二醇的方法主要有炔醛法、顺酐法、丁二烯法和环氧丙烷法,其中炔醛法占主导地位,但炔醛法生产过程能耗较大、污染严重,为适应国家对节能减排、绿色低碳经济发展的需求,顺酐法成为新建1,4-丁二醇的项目的发展方向。

3.顺酐法由英国戴维(davy)公司研发,以顺酐与甲醇为原料,酯化反应生成顺丁烯二酸二乙酯,顺丁烯二酸二乙酯加氢,进一步氢解得到1,4-丁二醇。

4.上述顺酐酯化加氢方法副产物多,分离流程复杂,装置运行能耗高。因此,如何对顺酐加氢现有技术进行深度优化,发明一种简化的bdo生产方法以克服上述缺陷,是本领域技术人员需要解决的问题。

技术实现要素:

5.针对现有顺酐酯化加氢方法的不足,本发明提供一种高产率1,4-丁二醇生产方法。该方法可有效减少副反应,提高产物的质量和产率,缩短分离流程,实现高效低碳、安全环保的连续化生产。

6.为解决上述技术问题,本发明是这样实现的:一种高产率1,4-丁二醇生产方法,包括顺酐加氢工段、琥珀酸酐加氢工段及γ-丁内酯加氢工段;顺酐加氢工段将溶于γ-丁内酯的顺酐送入顺酐加氢反应器加氢生成琥珀酸酐,反应产物经分离罐分离过剩氢气后,再送至琥珀酸酐加氢工段;琥珀酸酐加氢工段所得产物依次经过分离罐分离过剩氢气、脱轻塔脱除四氢呋喃和水,提纯所得γ-丁内酯分两路,一路返回顺酐加氢工段,另一路送至γ-丁内酯加氢工段;γ-丁内酯加氢工段所得产物依次经过高压分离罐回收循环氢气、低压分离罐分离过剩氢气、脱轻塔脱除四氢呋喃和水、脱重塔脱除缩醛及提纯后,即得目的产物1,4-丁二醇。

7.进一步地,所述顺酐加氢反应器采用可取热的全混釜或固定床;所述顺酐加氢反应器中装填有以第

ⅷ

族元素为活性组分的负载型催化剂cb-1。

8.进一步地,所述负载型催化剂cb-1载体为al2o

3 、zro2或sio2中的一种或两种以上的混合;所述负载型催化剂cb-1的活性组分为铜、钴、钼、镍、钨、银、钯、铂或钌中的一种或两种以上的混合;所述负载型催化剂cb-1的活性组分含量为10~45%。

9.进一步地,所述顺酐加氢工段中,γ-丁内酯与顺酐的质量比为3~10:1;所用氢气

与顺酐的摩尔比为1~1.5:1;反应温度为50~80℃,反应压力为2~3mpa,总液相空速为0.8~1h-1

。

10.进一步地,所述琥珀酸酐加氢工段中的琥珀酸酐加氢反应器采用可取热的全混釜;琥珀酸酐加氢反应器中装填有以第

ⅷ

族元素为活性组分的负载型催化剂cb-2。

11.进一步地,所述负载型催化剂cb-2载体为zro2或sio2;所述负载型催化剂cb-2活性组分为钴、钼、镍、钨、银、钯、铂、钌中的一种或两种以上的混合;所述负载型催化剂cb-2活性金属组分为20~55%。

12.进一步地,所述琥珀酸酐加氢工段中,所用氢气与琥珀酸酐的摩尔比为2~3:1;γ-丁内酯循环摩尔比为3~10:1;反应温度为130~140℃;反应压力为4~5mpa;琥珀酸酐空速为0.3~0.7h-1

。

13.进一步地,所述γ-丁内酯加氢工段中γ-丁内酯加氢反应器采用绝热的固定床;γ-丁内酯加氢反应器内装填有加氢催化剂cb-3;所述催化剂为圆柱形cu-zn-al-m-o催化剂;所述催化剂中助金属m为铬、锰、钴、钼、镍、钨中的一种或两种以上的混合;所述催化剂活性金属含量为45~75%。

14.进一步地,所述γ-丁内酯加氢工段中,所用氢气与γ-丁内酯的摩尔比为150~350:1;反应温度为170~200℃;反应压力为5~6mpa;γ-丁内酯空速为0.2~0.3h-1

。

15.本发明采用简化的bdo生产方法,该方法以顺酐为原料,去掉酯化过程,经过三次加氢,直接得到1,4-丁二醇,具体包括顺酐加氢、琥珀酸酐加氢、γ-丁内酯加氢三个工段。

16.使用γ-丁内酯作为溶剂将顺酐溶解,溶解后的液相混合物经过升压、换热送至顺酐加氢反应器,在顺酐加氢反应器内,顺酐与氢气反应生成琥珀酸酐,反应产物经过分离罐释放过剩氢气后送至琥珀酸酐加氢工段。

17.顺酐加氢反应器选用可取热的全混釜或固定床,优选固定床;加氢反应器中装填有以第

ⅷ

族元素为活性组分的负载型催化剂cb-1。

18.负载型催化剂cb-1形状可以是三叶草形、四叶草形、圆柱形、球形、微球形、五齿球形,特别是微球形或四叶草形。负载型催化剂cb-1由內构件固定在全混釜反应器内,或装填在固定床反应器内。

19.琥珀酸酐经过升压、换热送至琥珀酸酐加氢反应器,在琥珀酸酐加氢反应器内,琥珀酸酐与氢气反应生成γ-丁内酯,同时副产少量的四氢呋喃和水;反应产物依次经过分离罐释放过剩氢气、脱轻塔脱除四氢呋喃和水;提纯后的γ-丁内酯按照循环摩尔比为3~10:1的比例,部分返回顺酐加氢工段作为溶剂,部分送至γ-丁内酯加氢工段。

20.琥珀酸酐加氢反应器选用可取热的全混釜,加氢反应器中装填有以第

ⅷ

族元素为活性组分的负载型催化剂cb-2。负载型催化剂cb-2形状是球形、微球形、五齿球形。负载型催化剂cb-2由內构件固定在全混釜反应器内。

21.γ-丁内酯经过升压、换热送至γ-丁内酯加氢反应器,在γ-丁内酯加氢反应器内,γ-丁内酯与氢气反应生成1,4-丁二醇,同时副产少量的四氢呋喃、水和缩醛等重组分;反应产物依次经过高压分离罐回收循环氢气、低压分离罐释放过剩氢气、脱轻塔脱除四氢呋喃和水,脱重塔脱除缩醛等重组分;提纯后的1,4-丁二醇作为产品输出。

22.γ-丁内酯加氢反应器选用绝热的固定床,固定床反应器内装填有加氢催化剂cb-3;所述加氢催化剂cb-3直接装填在固定床反应器内。

23.本发明可有效减少副反应,提高产物的质量和产率,缩短分离流程,实现高效低碳、安全环保的连续化生产。

附图说明

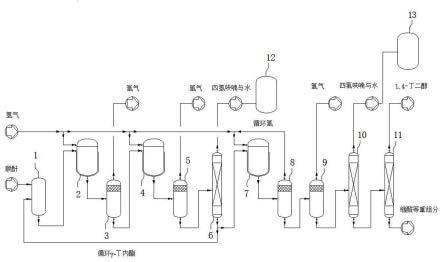

24.图1是本发明高产率1,4-丁二醇生产方法工艺流程示意图。

25.图中:1、调浆罐;2、顺酐加氢反应器;3、第一分离罐;4、琥珀酸酐加氢反应器;5、第二分离罐;6、γ-丁内酯脱轻塔;7、γ-丁内酯加氢反应器;8、高压分离罐;9、低压分离罐;10、1,4-丁二醇脱轻塔;11、1,4-丁二醇脱重塔;12、第一四氢呋喃中间罐;13、第二四氢呋喃中间罐。

具体实施方式

26.本发明提供一种bdo生产方法,根据图1所示的工艺流程示意图,循环使用的γ-丁内酯按照质量比为3~10:1的比例在调浆罐内将顺酐溶解。溶解后的液相混合物经过升压至2~3mpa、换热至50~80℃后送至顺酐加氢反应器;来自界区外的氢气调整压力至2~3mpa、换热至50~80℃、按照氢气与顺酐摩尔比为1~1.5:1的比例送至顺酐加氢反应器。顺酐加氢反应器选用全混釜或固定床,优选固定床,固定床内装填有cb-1加氢催化剂。在反应器内,顺酐与氢气反应生成琥珀酸酐,总液相空速为0.8~1h-1

,反应器需要取热,确保反应温度不超过100℃。

27.顺酐加氢反应产物经过换热器升温至130~140℃送至分离罐释放过剩氢气,并升压至4~5mpa送至琥珀酸酐加氢反应器。来自界区外的氢气调整压力至4~5mpa、换热至130~140℃、按照氢气与琥珀酸酐的摩尔比为2~3:1的比例送至琥珀酸酐加氢反应器。琥珀酸酐加氢反应器选用全混釜,加氢反应器装填有cb-2加氢催化剂。在反应器内,琥珀酸酐与氢气反应生成γ-丁内酯,同时副产少量的四氢呋喃和水,琥珀酸酐空速为0.3~0.7h-1

,反应器需要取热,确保反应温度不超过160℃。

28.琥珀酸酐加氢反应产物在绝热条件下依次经过分离罐释放过剩氢气、脱轻塔脱除四氢呋喃和水。提纯后的γ-丁内酯按照循环摩尔比为3~10:1的比例,部分返回顺酐加氢工段作为溶剂;部分升压至5~6mpa,换热至170~200℃,送至γ-丁内酯加氢反应器。来自界区外的氢气调整压力至5~6mpa、换热至170~200℃与循环氢混合,按照氢气与琥珀酸酐的摩尔比为150~350:1的比例送至γ-丁内酯加氢反应器。γ-丁内酯加氢反应器选用固定床,γ-丁内酯加氢反应器装填有cb-2加氢催化剂。在γ-丁内酯加氢反应器内,γ-丁内酯与氢气反应生成1,4-丁二醇,同时副产少量的四氢呋喃、水和缩醛等重组分,γ-丁内酯空速为0.2~0.3h-1

,γ-丁内酯加氢反应器绝热操作。

29.γ-丁内酯加氢反应产物经过多级冷却至30~70℃送至高压分离罐,分离的氢气经过压缩机升压至5~6mpa后与来自界区外的氢气混合返回至γ-丁内酯加氢反应器;高压分离罐液相物料泄压至0.1~1mpa进入低压分离罐释放过剩氢气;低压分离罐液相物料送至脱轻塔脱除四氢呋喃和水;脱轻塔釜液送至脱重塔脱除缩醛等重组分;脱重塔馏出液作为1,4-丁二醇产品输出。

30.参见图1所示,1,4-丁二醇专用生产装置包括顺酐加氢工段模块、琥珀酸酐加氢工段模块及γ-丁内酯加氢工段模块;

所述顺酐加氢工段模块包括调浆罐1、顺酐加氢反应器2及第一分离罐3;所述琥珀酸酐加氢工段模块包括琥珀酸酐加氢反应器4、第二分离罐5及γ-丁内酯脱轻塔6;所述γ-丁内酯加氢工段模块包括γ-丁内酯加氢反应器7、高压分离罐8、低压分离罐9、1,4-丁二醇脱轻塔10及1,4-丁二醇脱重塔11。

31.γ-丁内酯脱轻塔6与1,4-丁二醇脱轻塔10均采用通用脱轻塔结构,γ-丁内酯脱轻塔6与1,4-丁二醇脱轻塔10的上部均设有脱轻塔回流装置和轻组分采出管,脱轻塔回流装置包括脱轻塔回流泵、脱轻塔回流罐和脱轻塔塔顶冷凝器。脱轻塔顶部通过管道与脱轻塔塔顶冷凝器连接,脱轻塔塔顶冷凝器与脱轻塔回流罐连接,脱轻塔回流泵与轻组分采出管连接。回流罐设有气相弛放口。

32.1,4-丁二醇脱重塔11采用通用脱重塔结构,1,4-丁二醇脱重塔11上部设有脱重塔回流装置和1,4-丁二醇产品采出管,脱重塔回流装置包括脱重塔回流泵、脱重塔回流罐和脱重塔塔顶冷凝器,脱重塔顶部通过管道与脱重塔塔顶冷凝器连接,脱重塔塔顶冷凝器与脱重塔回流罐连接,脱重塔回流罐与脱重塔回流泵连接,脱重塔回流泵与1,4-丁二醇产品采出管连接。1,4-丁二醇脱重塔11的下端设有缩醛等重组分采出管。第一分离罐3、第二分离罐5、高压分离罐8与低压分离罐9均采用常规气液分离结构设计。

33.所述调浆罐1的出料口与顺酐加氢反应器2的入料口相通;所述顺酐加氢反应器2的出料口与第一分离罐3的入料口相通;所述第一分离罐3的出料口琥珀酸酐加氢反应器4的入料口相通;所述琥珀酸酐加氢反应器4的出料口与第二分离罐5的入料口相通;所述第二分离罐5的出料口与γ-丁内酯脱轻塔6的入料口相通;所述γ-丁内酯脱轻塔6顶部馏出液的出料口与第一四氢呋喃中间罐12相通,底部釜液的出料口分两路,一路与调浆罐1的循环γ-丁内酯入口相通,另一路与γ-丁内酯加氢反应器7入料口相通;所述γ-丁内酯加氢反应器7出料口与高压分离罐8入料口相通;所述高压分离罐8出料口与低压分离罐9的入料口相通;所述低压分离罐9的出料口与1,4-丁二醇脱轻塔10的入料口相通;所述1,4-丁二醇脱轻塔10顶部馏出液的出料口与第二四氢呋喃中间罐13相通,底部釜液的出料口与1,4-丁二醇脱重塔11的入料口相通;所述氢气传输管线分别与顺酐加氢反应器2、琥珀酸酐加氢反应器4及γ-丁内酯加氢反应器7氢气传输口相通;所述高压分离罐8循环氢出口与γ-丁内酯加氢反应器7的氢气传输口相通。

34.本发明所述顺酐加氢反应器2采用通用加氢反应器结构,其腔体内设有固定床;在所述固定床上装填有负载型催化剂cb-1。具体设计时,所述固定床为列管结构且固定在壳体内,管束内装填有负载型催化剂cb-1,壳体上设有取热介质进出口。顺酐溶液与氢气并流进入催化剂床层,与氢气反应后溢流至第一分离罐3进行气液分离。本发明所述负载型催化剂cb-1采用三叶草形、四叶草形、圆柱形、球形、微球形或五齿球形催化剂。本发明所述琥珀酸酐加氢反应器4采用全混釜;所述全混釜采用推进浆搅拌,并设有换热夹套与盘管。在所述全混釜内装填有负载型催化剂cb-2。本发明所述负载型催化剂cb-2采用球形、微球形或五齿球形催化剂。本发明所述γ-丁内酯加氢反应器7采用常规加氢反应器结构,其腔体内设有固定床;在所述固定床上装填有负载型催化剂cb-3。

35.下面结合实例说明本发明的反应效果,但并不因此限制本发明的保护范围。

36.实施例1~3采用如图1所示的bdo生产方法工艺流程,顺酐加氢采用cb-1催化剂;琥珀酸酐加氢采用cb-2催化剂;γ-丁内酯加氢采用cb-3催化剂。具体工艺条件见表1,反应结果见表2。

37.表1 实施例简化的bdo生产方法工艺条件表2 实施例bdo生产方法反应结果

可以理解的是,对于本领域的普通技术人员来说,可以根据本发明的技术构思做出其他各种相应的改变与变形,而所有这些改变与变形都应属于本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1