一种顺序式模拟移动色谱分离对二甲苯和乙苯的方法与流程

1.本发明属石油化工领域,具体涉及一种吸附分离c8混合异构体化合物的方法,尤其涉及一种采用顺序式模拟移动床作为分离体系,选择吸附分离对二甲苯和乙苯的方法。

背景技术:

2.乙苯(eb)和对二甲苯(px)是重要的基础化工原料,在碳八芳烃中价值较高、需求量较大。乙苯主要作为生产苯乙烯的原料,近年来在我国产能不断提升,但由于其主要下游产品苯乙烯消费量持续攀升,供不应求。其进口量始终维持在300万吨/年上下。因此,乙苯市场存在较大缺口。对二甲苯是聚酯工业的主要原料,消费量巨大。近年来我国对二甲苯产能迅速提升部分弥补了需求缺口,但部分小规模px装置仍存在单位生产成本较高、经济效益较差问题。因此,优化、创新对二甲苯和乙苯生产工艺具有重大意义。

3.预计2020年末,我国炼油能力过剩将达2亿吨左右,势必导致我国催化重整产能进一步过剩、进而使得芳烃价格持续低迷。部分不配套芳烃联合装置、仅具有催化重整单元的小型炼厂,其生产的富芳重整汽油产品价值降低。另一方面,2020年我国乙烯产能已达3400万吨/年,2023年底,我国乙烯产能预计将达4400万吨/年,产能扩张十分迅速。乙烯产能的提升势必带来大量过剩的裂解汽油,但由于芳烃及汽油市场价格走低,乙烯裂解汽油与重整汽油同样面临低附加值甚至低值利用的困境。从分子层面考虑,重整汽油和乙烯裂解汽油中富含碳八芳烃,且碳八芳烃中乙苯和对二甲苯的含量之和通常大于40%,将乙苯和对二甲苯同时从碳八芳烃中选择性地分离,得到高附加值的eb和px产品,是高效利用重整汽油和裂解汽油的手段之一。

4.现有碳八芳烃分离技术主要包括从碳八芳烃中分离乙苯的ebex工艺技术(美国uop公司),以及分离对二甲苯的parex(美国uop公司)、eluxyl(法国axens公司)和sorpx(石科院)工艺技术。上述技术中,ebex工艺技术至今未能实现工业应用,目前尚无从碳八芳烃中分离乙苯的成熟技术。在对二甲苯分离技术中,parex工艺的应用范围最广,市场占有率在90%以上。然而,对二甲苯分离技术的投资成本昂贵,建设门槛高,小型炼化企业难以承受。基于上述现状,开发可同时分离乙苯和对二甲苯的吸附分离技术,可为碳八芳烃有效利用提供新途径。

5.模拟移动床吸附分离工艺是目前碳八芳烃分离(主要是px分离)领域采用的主要技术,针对特定分离物种的吸附剂是吸附分离工艺技术的核心。沸石分子筛由于具有吸附容量大、择型性能好、表面性质易调变等优点,非常适合作为吸附剂材料。目前,成功应用于吸附剂领域的沸石材料主要是八面沸石中的x型和y型沸石,用于乙苯或px的分离。然而,八面沸石作为碳八芳烃组分吸附分离过程的吸附剂并没有充分发挥沸石择型性能,原因在于其十二元环孔径较大,对四种碳八芳烃组分没有筛分效果。通过控制沸石合成硅铝比、离子交换改性等手段调变沸石物化性质来实现对特定组分的分离,实现对乙苯和对二甲苯的选择性吸附,再配套顺序式模拟移动床工艺,达到同时分离乙苯和对二甲苯的目的。

6.cn 106699505a公开了一种顺序式模拟移动色谱分离二氯甲苯异构体的方法,二

氯甲苯混合异构体作为原料输入到顺序式模拟移动床中,经分子筛吸附剂上吸附分离作用后得到纯度》99%和收率》92%的2,6-二氯甲苯。所使用的吸附剂包括80~99.9wt%阳离子交换的分子筛和0.1~20wt%粘结剂,解吸剂为单环芳烃及其衍生物。

7.cn01812659.6公开了从碳八芳烃中变压吸附(psa)分离px和eb的方法,该方法使用mfi结构类型的对位选择的非酸性的中孔分子筛,在等温高温高压气相条件下,用对二甲苯和乙苯饱和吸附剂固定床,对二甲苯和乙苯优选被吸附,停止进料,降低分压脱附对二甲苯和乙苯。富含对二甲苯和乙苯的工艺流出物通过结晶或模拟移动床吸附进行精制以得到对二甲苯产品。

8.cn 105016948 a公开了一种从二甲苯中分离乙苯和邻二甲苯的方法,先将含有对二甲苯、间二甲苯、邻二甲苯、乙苯的二甲苯送入共沸精馏塔中,并加入共沸剂,通过共沸精馏将对二甲苯和间二甲苯与乙苯和邻二甲苯分离。再将上步所得的乙苯和邻二甲苯精馏分离。此发明得到的乙苯和邻二甲苯的纯度均99%以上。所用共沸剂可循环使用,不产生对环境有害的物质。

9.cn 104513118 b公开了一种吸附分离对二甲苯和乙苯的方法,包括将c8芳烃通过液相吸附分离得到含对二甲苯的抽出油和抽余油;将抽余油以气相送入变压吸附装置进行变压吸附分离,得到富含乙苯的变压吸附吸出物,将吸出物中的非芳烃分离,得到乙苯,将吸余物中的非芳烃分离得到间二甲苯和邻二甲苯,所述的变压吸附分离有多个吸附床,每个吸附床在一个循环周期中依次进行如下步骤:吸附、均压降压、顺向放压、置换、逆向放压、吹扫、均压升压、终升压。该方法从c8芳烃中分离高纯度的对二甲苯和乙苯,并提供几乎不含乙苯的二甲苯异构化原料。

技术实现要素:

10.本发明所要解决的技术问题是一种能够同时分离混合c8芳烃异构体中对二甲苯和乙苯的一种顺序式模拟移动色谱分离对二甲苯和乙苯的方法,该方法采用顺序式模拟移动床原理,具备快速、高效分离eb和px的优点。

11.一种顺序式模拟移动床吸附分离对二甲苯和乙苯的方法,该方法采用三股进料和三股出料的顺序式模拟移动床工艺,包含两股解吸剂进料,一股原料进料;两股抽出液出料和一股抽余液出料,采用芳烃吸附剂将含有对二甲苯和乙苯的混合c8芳烃异构体经吸附分离同时得到高纯度对二甲苯和乙苯产品,具体操作步骤为:

12.1)混合c8芳烃异构体进入顺序式模拟移动床,顺序式模拟移动床吸附剂床层数为6~12个,吸附剂床层首尾串联,其中最后一个吸附剂床层的尾端出料口通过循环泵与第一个吸附剂床层相顶端进料口连接,形成闭合回路;

13.2)将含有对二甲苯和乙苯的混合c8芳烃异构体从1号吸附剂床层进料口注入顺序式模拟移动床;然后关闭1号吸附剂床层进料口,开启循环泵,经内部循环达到物料平衡后关闭循环泵;然后开启1号吸附剂床层进料口,通入解吸剂,打开第1+a号,床层的尾端出料口,得到含乙苯和解吸剂的第一抽出液;开启1+a+1号吸附剂床层进料口,通入解吸剂,打开第1+a+1+b号床层的出料口,得到含对二甲苯和解吸剂的第二抽出液;打开1+a+1+b+1号吸附剂床层的进料口,通入含有对二甲苯和乙苯的混合c8芳烃异构体,打开顺序式模拟移动床的尾端出料口,得到含其他组分及解吸剂的抽余液;其中a=2~3,b=2~3;

14.3)在顺序式模拟移动床1柱进料口通入解吸剂,顺序式模拟移动床的尾端出料口采出抽余油,得到含其他组分及解吸剂的抽余液;

15.4)经过步骤3)后,关闭顺序式模拟移动床所有进出料口,开启循环泵;

16.5)步骤4)结束后将含有对二甲苯和乙苯的混合c8芳烃异构体从2号吸附剂床层进料口注入顺序式模拟移动床,后续的进料和出料位置均向后移动一个吸附剂床层,依次类推,循环操作;

17.所述芳烃吸附剂为x、y、β沸石分子筛中的一种或几种,经离子交换负载活性金属,分子筛初级粒子尺寸200~600nm。所述活性金属为k、ba、ca、mg、cs中的一种或几种,离子交换度为50~100%。

18.本发明分离对二甲苯和乙苯的方法中,以含有对二甲苯和乙苯的混合c8芳烃异构体为原料,经过顺序式模拟移动床分离出的乙苯纯度≥99.9%(其他碳八芳烃浓度≤0.1%),对二甲苯纯度≥99.9%。

19.本发明分离对二甲苯和乙苯的方法中,所述顺序式模拟移动床操作温度优选为60~180℃。

20.本发明分离对二甲苯和乙苯的方法中,所述顺序式模拟移动床操作压力优选为0.3~1.0mpa。

21.所述解吸剂优选为甲苯与饱和烃的混合物,甲苯的质量分数为20~100%。

22.所述含有对二甲苯和乙苯的混合c8芳烃异构体优选为重整生成油碳八芳烃馏分或乙烯裂解汽油碳八芳烃馏分,乙苯浓度为10~60%。

23.本发明一种顺序式模拟移动色谱分离对二甲苯和乙苯的方法与现有技术相比,具有益效果:本发明方法能够实现单套装置同时分离对二甲苯和乙苯,具有快速、连续和高效的特点,装置投资和能耗较低。

附图说明

24.下面结合附图及实施例对本发明作进一步描述:

25.图1为本发明顺序式模拟移动床分离eb和px的工艺流程示意图,有6个吸附柱:1a、1b、1c分别为第一步、第二步、第三步工艺流程示意图。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明,但并非仅限于这些例子。

27.实施例1

28.选用自制13x分子筛,以凹凸棒土为粘结剂滚球成型后得到吸附剂a,吸附剂a组分含量和物理性质见表1。

29.采用3l离子交换装置,吸附剂a在90℃,先经0.5mol/l的cscl交换,cs交换度为45%;烘干焙烧后,再经0.2mol/l的kcl交换2h,温度控制为60℃,k交换度为20%,烘干焙烧后得吸附剂b。吸附剂b组分含量和物理性质见表1。

30.表1吸附剂物化性质

[0031] 吸附剂a吸附剂b

分子筛含量,wt%9191凹凸棒土含量,wt%99硅铝摩尔比2.02.0阳离子含量,wt%

ꢀꢀ

na10035k020cs045分子筛晶粒大小,nm200~600200~600芳烃吸附剂粒径大小,目20~4020~40比表面积,m

2/

g620636孔径,nm2~32~3孔体积,cm3/g0.2890.273

[0032]

实施例2

[0033]

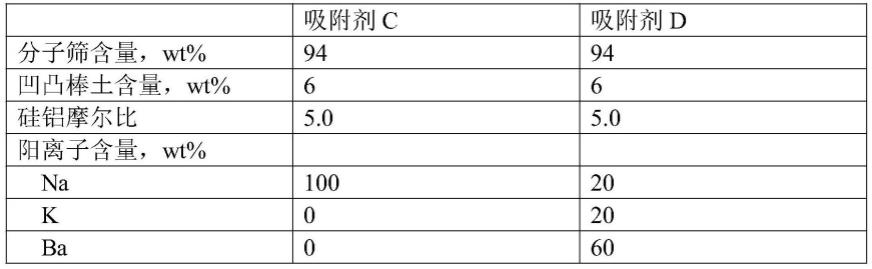

选用自制y型分子筛,以凹凸棒土为粘结剂滚球成型后得到吸附剂c,吸附剂c组分含量和物理性质见表1。

[0034]

采用3l离子交换装置,吸附剂c在90℃,先经0.5mol/l的ba(no3)2交换,ba交换度为60%;烘干焙烧后,再经0.2mol/l的kcl交换2h,温度控制为60℃,k交换度为20%,烘干焙烧后得吸附剂d。吸附剂d组分含量和物理性质见表1。

[0035]

表2吸附剂物化性质

[0036][0037][0038]

实施例3

[0039]

选用自制β型分子筛,以凹凸棒土为粘结剂滚球成型后得到吸附剂e,吸附剂e组分含量和物理性质见表1。

[0040]

采用3l离子交换装置,吸附剂e在90℃,先经0.5mol/l的mg(no3)2交换,mg交换度为70%;烘干焙烧后,再经0.2mol/l的kcl交换2h,温度控制为60℃,k交换度为20%,烘干焙烧后得吸附剂f。吸附剂f组分含量和物理性质见表1。

[0041]

表3吸附剂物化性质

[0042] 吸附剂e吸附剂f分子筛含量,wt%9292凹凸棒土含量,wt%88硅铝摩尔比10.010.0阳离子含量,wt%

ꢀꢀ

na10010k020mg070分子筛晶粒大小,nm200~600200~600芳烃吸附剂粒径大小,目20~4020~40比表面积,m

2/

g580568孔径,nm2~42~4孔体积,cm3/g0.2910.276

[0043]

实施例4

[0044]

采用典型重整生成油中混合c8芳烃原料,其中s、n、水等杂质含量均在1ppm以下,溴指数小于10mgbr/100g,组成见表4。

[0045]

表4原料烃组成

[0046] 乙苯对二甲苯间二甲苯邻二甲苯质量分数,wt%18.921.640.119.4

[0047]

采用顺序式模拟移动床系统设置6个吸附剂床层(内径10mm、长度200mm),每根色谱柱157ml,共0.94l,通过电磁阀控制3个进料口位置和3个出料口位置,顺序模拟移动床工艺流程图如图1~3所示。将20~40目的芳烃吸附剂b 912g均匀装入6根吸附柱中,顺序式模拟移动床的操作温度80℃,压力0.5mpa,解吸剂为50%正庚烷+50%甲苯。

[0048]

如图1a,第一步,原料泵进料量为10ml/min,抽出液(eb)流量为13ml/min,抽出液(px)流量为7ml/min,耗时156s;

[0049]

如图1b,第二步,解吸剂流量为9ml/min,耗时89s;

[0050]

如图1c,第三步,循环泵流量为16ml/min,耗时114s;

[0051]

经过第三步后,程控阀切换,阀位右移一位,重新开始上述流程。

[0052]

抽出液(eb)、抽出液(px)、抽余液经精馏后得到目的产品,解吸剂循环回用。其中,eb纯度为99.9%(其他碳八芳烃浓度≤0.1%),收率90.1%;px纯度为99.9%,收率95.4%。

[0053]

实施例5

[0054]

将实施例4中解吸剂换为50%环己烷+50%甲苯。

[0055]

如图1a,第一步,原料泵进料量为10ml/min,抽出液(eb)流量为11ml/min,抽出液(px)流量为5ml/min,耗时203s;

[0056]

如图1b,第二步,解吸剂流量为6ml/min,耗时123s;

[0057]

如图1c,第三步,循环泵流量为16ml/min,耗时114s;

[0058]

经过第三步后,程控阀切换,阀位右移一位,重新开始上述流程。

[0059]

抽出液(eb)、抽出液(px)、抽余液经精馏后得到目的产品,解吸剂循环回用。其中,eb纯度为99.9%(其他碳八芳烃浓度≤0.1%),收率92.3%;px纯度为99.8%,收率93.1%。

[0060]

实施例6

[0061]

将实施例4中原料更换,烃组成如表5,解吸剂换为30%环己烷+40%正庚烷+30%甲苯。

[0062]

表5原料烃组成

[0063] 乙苯对二甲苯间二甲苯邻二甲苯质量分数,wt%45.720.914.119.3

[0064]

如图1a,第一步,原料泵进料量为10ml/min,抽出液(eb)流量为16ml/min,抽出液(px)流量为6ml/min,耗时169s;

[0065]

如图1b,第二步,解吸剂流量为10ml/min,耗时77s;

[0066]

如图1c,第三步,循环泵流量为14ml/min,耗时146s;

[0067]

经过第三步后,程控阀切换,阀位右移一位,重新开始上述流程。

[0068]

抽出液(eb)、抽出液(px)、抽余液经精馏后得到目的产品,解吸剂循环回用。其中,eb纯度为99.9%(其他碳八芳烃浓度≤0.1%),收率91.1%;px纯度为99.9%,收率90.1%。

[0069]

实施例7

[0070]

将实施例4中顺序式模拟移动床系统设置12根吸附剂床层(内径10mm、长度200mm),每根色谱柱157ml,共1.88l,通过电磁阀控制3个进料口位置和3个出料口位置。将20~40目的芳烃吸附剂b 912g均匀装入12根吸附柱中,顺序式模拟移动床的操作温度135℃,压力0.8mpa,解吸剂为50%正庚烷+50%甲苯。

[0071]

第一步,原料泵进料量为20ml/min,抽出液(eb)流量为26ml/min,抽出液(px)流量为14ml/min,耗时156s;

[0072]

第二步,解吸剂流量为18ml/min,耗时89s;

[0073]

第三步,循环泵流量为32ml/min,耗时114s;

[0074]

经过第三步后,程控阀切换,阀位右移一位,重新开始上述流程。

[0075]

抽出液(eb)、抽出液(px)、抽余液经精馏后得到目的产品,解吸剂循环回用。其中,eb纯度为99.9%(其他碳八芳烃浓度≤0.1%),收率91.1%;px纯度为99.9%,收率90.1%。

[0076]

实施例8

[0077]

与实施例4的不同之处在于,顺序式模拟移动床的操作温度120℃,压力0.8mpa,解吸剂为100%甲苯,其余操作条件与实施例4相同。产物中,eb纯度为99.9%(其他碳八芳烃浓度≤0.1%),收率95.1%;px纯度为99.9%,收率92.4%。

[0078]

实施例9

[0079]

与实施例4的不同之处在于,顺序式模拟移动床的操作温度170℃,压力1.0mpa,解吸剂为100%甲苯,其余操作条件与实施例4相同。产物中,eb纯度为99.9%(其他碳八芳烃浓度≤0.1%),收率93.1%;px纯度为99.9%,收率91.2%。

[0080]

实施例10

[0081]

与实施例4的不同之处在于,吸附剂更换为吸附剂d,顺序式模拟移动床的操作温度135℃,压力0.8mpa,解吸剂为100%甲苯,其余操作条件与实施例4相同。产物中,eb纯度为99.9%(其他碳八芳烃浓度≤0.1%),收率93.1%;px纯度为99.9%,收率91.2%。

[0082]

实施例11

[0083]

与实施例4的不同之处在于,吸附剂更换为吸附剂f,顺序式模拟移动床的操作温

度135℃,压力0.8mpa,解吸剂为100%甲苯,其余操作条件与实施例4相同。产物中,eb纯度为99.9%(其他碳八芳烃浓度≤0.1%),收率91.1%;px纯度为99.9%,收率94.2%。

[0084]

对比例1

[0085]

与实施例4的不同之处在于,吸附剂更换为吸附剂a,其余操作条件与实施例4相同。产物中,eb纯度为49.2%,收率71.1%;px纯度为35.8%,收率42.9%。

[0086]

对比例2

[0087]

与实施例4的不同之处在于,吸附剂更换为吸附剂c,其余操作条件与实施例4相同。产物中,eb纯度为49.8%,收率56.1%;px纯度为45.8%,收率39.9%。

[0088]

对比例3

[0089]

与实施例4的不同之处在于,吸附剂更换为吸附剂e,其余操作条件与实施例4相同。产物中,eb纯度为69.2%,收率81.1%;px纯度为55.8%,收率67.9%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1