一种自修复高弹聚氨酯/POE复合材料及其制备方法与流程

一种自修复高弹聚氨酯/poe复合材料及其制备方法

技术领域

1.本发明属于复合材料的技术领域,具体涉及一种自修复高弹聚氨酯/poe复合材料及其制备方法。

背景技术:

2.高弹材料在受到冲击时,能起到一定的缓冲作用,以防止物件受损,其对于延长物件的使用寿命起到积极作用,因而高弹材料在日常生活中的用途广泛。随着经济技术的不断进步,高弹材料的应用越来越广泛,人们对于高弹材料的性能也提出了更高的要求。

3.因此,高弹材料的研究及优化仍然是当今的一大热点。聚氨酯作为一种优异的弹性体,其性能介于塑料和橡胶之间,耐油、耐磨、耐低温、耐老化、硬度高、有弹性,是目前高弹材料的主要材料,而在聚氨酯本身所具备的这些优点的基础上,人们希望聚氨酯具有更好的自修复性能,以进一步增强其耐用性,并延长其使用寿命,这在一定程度上也能减少应用成本。然而,目前市场上对于聚氨酯的功能性,即耐热、韧性、耐燃等性能的研究比较多,例如,在现有技术中,专利号为cn102585485a的“高机械性能淀粉_热塑性聚氨酯复合材料及制备方法”获得了高机械性能的淀粉/热塑性聚氨酯复合材料;专利号为cn113150447a的“一种耐热绝缘高分子复合材料及其制备方法”通过聚氨酯与聚丙烯、绝缘橡胶及相关添加剂的复合,制得了耐热绝缘高分子复合材料;又如,专利号为cn104341711a的“高流动性、高韧性聚甲醛复合材料及其制备方法”研究了热塑性聚氨酯的增韧及流动性性能。

4.由上述分析可以看出,在现有技术中并没有成熟的相关聚氨酯回弹性能的研究及报导。本专利创造性地对热塑性聚氨酯进行改性,以改善复合材料的微结构,增强其回弹性能;并通过添加poe树脂,搭配适当的添加剂及填料,以进一步增强复合材料的韧性、刚性,减少磨损,提升复合材料的自修复性能,配方的组成简单,易于操作,具有现实意义。

技术实现要素:

5.针对上述现有领域存在的问题,本发明的目的是提供一种回弹性高、自修复性能好且简单易得的自修复高弹聚氨酯/poe复合材料。为实现本发明的目的,采用如下技术方案:

6.一种自修复高弹聚氨酯/poe复合材料,按重量份,包括

[0007][0008]

上述各成分之和为100份;

[0009]

其中,所述热塑性聚氨酯中包含有改性剂,所述改性剂在热塑性聚氨酯所占的重量份为5-25%,且所述改性剂为四氟乙烯、碳纤维或多孔性纳米材料中的一种或多种。

[0010]

优选的,所述poe树脂为乙烯-辛烯的共聚物,且所述poe树脂中辛烯含量为20-30%。

[0011]

优选的,所述填料为石英粉、白炭黑或硫酸钙晶须中的一种或多种,且所述填料的平均粒径为1-8μm。

[0012]

优选的,所述多孔性纳米材料为纳米碳酸钙、纳米氧化铝或纳米二氧化硅中的一种,且所述多孔性纳米材料的平均粒径为10-100nm。

[0013]

优选的,所述界面相容剂为硅烷偶联剂、十二烷基苯磺酸钠或月桂酸中的一种或几种。

[0014]

优选的,所述功能性助剂包括增塑剂、抗氧剂和热稳定剂。

[0015]

优选的,按重量份,所述功能性助剂包括增塑剂0-9份、抗氧剂3.5-7份和热稳定剂5-9份。

[0016]

优选的,所述增塑剂为丙三醇、聚乙烯蜡或甲酰胺中的一种;所述抗氧剂由抗氧剂1010与抗氧剂168按1:(1-3)的重量份组成;所述热稳定剂为十二硫醇、硬脂酸钙或硬脂酸钡中的一种。

[0017]

为达上述目的,本发明还提供了一种自修复高弹聚氨酯/poe复合材料的制备方法,包括以下步骤:

[0018]

1)称量:按配方称取原料以备用;

[0019]

2)制备改性的热塑性聚氨酯:按重量份,将改性剂用热塑性聚氨酯浸渍,搅拌5-10min后继续浸渍3-5min,使热塑性聚氨酯充分浸润并填充改性剂,制得改性的热塑性聚氨酯;

[0020]

3)原料混合:将步骤2)所得改性的热塑性聚氨酯与poe树脂在1200-1500r/min的转速下高速混合10-15min,得到高度均匀的混合物;

[0021]

4)制备预混料:向步骤3)的混合物中加入填料,于1000-1200r/min的转速下混合8-10min,并依次加入界面相容剂和功能性助剂,混合均匀制得预混料;

[0022]

5)造粒:将步骤4)所得预混料喂入双螺杆挤出机中,预加热3-5分钟后挤出造粒,即可制得自修复高弹聚氨酯/poe复合材料。

[0023]

优选的,所述双螺杆挤出机生产时的温度范围为160-275℃,主机转速为300-350r/min,熔体压力为0.5-1.0mpa。

[0024]

与现有技术相比,本发明的有益效果是:

[0025]

本发明以热塑性聚氨酯和poe树脂为原料制备复合材料,充分发挥了热塑性聚氨酯高强度、高弹性、稳定性好以及poe树脂增韧、流动性好的特点,改善了填料的分散效果,搭配适当的界面相容剂以及功能性助剂,提高了聚氨酯/poe复合材料的自修复性能及高弹性能。

[0026]

本发明中的poe树脂选自乙烯-辛烯的共聚物,辛烯的柔软链卷曲结构和结晶的乙烯链作为物理交联点,提升了复合材料的韧性和加工性能,此外,poe树脂的添加充分发挥了其结构的优越性,即poe树脂中的分子量分布窄,在分子结构中可形成联结点,能起到联结、缓冲作用,从而在体系受到冲击时减少银纹因受力发展成裂纹的机会,增强复合材料的冲击强度,叠加热塑性聚氨酯的回弹性能,进一步增强了聚氨酯/poe体系的自修复性能。

[0027]

本发明通过改性剂对热塑性聚氨酯进行改性,使得改性剂充分均匀地分散于复合

材料中,容易形成软质又具备弹性的微结构,发挥着优异的回弹性能,且该改性过程为物理改性,不消耗能量,不涉及复杂的反应,不会产生挥发性副产物,节约了能源和成本。

附图说明

[0028]

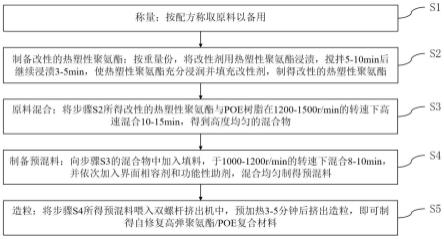

图1为本发明一种自修复高弹聚氨酯/poe复合材料的制备方法的流程示意图。

具体实施方式

[0029]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

具体实施例1

[0031]

在本实施例中,各组分之和为100份,且按重量份的具体配方为:

[0032]

原料含量(重量份)热塑性聚氨酯72份poe树脂5份填料14份界面相容剂0.5份功能性助剂8.5份

[0033]

其中,热塑性聚氨酯中包含有5%的改性剂,该改性剂为四氟乙烯。

[0034]

其中,poe树脂为乙烯-辛烯的共聚物,且poe树脂中辛烯含量为20%;填料为石英粉,且该填料的平均粒径为1μm;界面相容剂为硅烷偶联剂。

[0035]

本实施例中的功能性助剂按重量份,包括抗氧剂3.5份和热稳定剂5份。其中,抗氧剂由抗氧剂1010与抗氧剂168按1:1的重量份组成;热稳定剂为十二硫醇。

[0036]

图1为本发明一种自修复高弹聚氨酯/poe复合材料的制备方法的流程示意图,从中可以看出,本发明的一种自修复高弹聚氨酯/poe复合材料的制备方法,包括以下步骤:

[0037]

步骤s1:称量:按配方称取原料以备用。

[0038]

步骤s2:制备改性的热塑性聚氨酯:按重量份,将改性剂用热塑性聚氨酯浸渍,搅拌5min后继续浸渍3min,使热塑性聚氨酯充分浸润并填充改性剂,制得改性的热塑性聚氨酯。

[0039]

步骤s3:原料混合:将步骤s2所得改性的热塑性聚氨酯与poe树脂在1200r/min的转速下高速混合15min,得到高度均匀的混合物。

[0040]

步骤s4:制备预混料:向步骤s3的混合物中加入填料,于1000r/min的转速下混合10min,并依次加入界面相容剂和功能性助剂,混合均匀制得预混料。

[0041]

步骤s5:造粒:将步骤s4所得预混料喂入双螺杆挤出机中,预加热3分钟后挤出造粒,即可制得自修复高弹聚氨酯/poe复合材料,并对其进行性能检测。在本步骤中,双螺杆挤出机生产时的温度为160℃,主机转速为300r/min,熔体压力为0.5mpa。

[0042]

具体实施例2

[0043]

在本实施例中,各组分之和为100份,且按重量份的具体配方为:

[0044][0045][0046]

其中,热塑性聚氨酯中包含有25%的改性剂,该改性剂为碳纤维。

[0047]

其中,poe树脂为乙烯-辛烯的共聚物,且poe树脂中辛烯含量为30%;填料为白炭黑,且该填料的平均粒径为8μm;界面相容剂为十二烷基苯磺酸钠。

[0048]

本实施例中的功能性助剂按重量份,包括增塑剂9份、抗氧剂7份和热稳定剂9份。其中,增塑剂为丙三醇;抗氧剂由抗氧剂1010与抗氧剂168按1:3的重量份组成;热稳定剂为硬脂酸钙。

[0049]

图1为本发明一种自修复高弹聚氨酯/poe复合材料的制备方法的流程示意图,从中可以看出,本发明的一种自修复高弹聚氨酯/poe复合材料的制备方法,包括以下步骤:

[0050]

步骤s1:称量:按配方称取原料以备用。

[0051]

步骤s2:制备改性的热塑性聚氨酯:按重量份,将改性剂用热塑性聚氨酯浸渍,搅拌10min后继续浸渍3min,使热塑性聚氨酯充分浸润并填充改性剂,制得改性的热塑性聚氨酯。

[0052]

步骤s3:原料混合:将步骤s2所得改性的热塑性聚氨酯与poe树脂在1500r/min的转速下高速混合10min,得到高度均匀的混合物。

[0053]

步骤s4:制备预混料:向步骤s3的混合物中加入填料,于1200r/min的转速下混合8min,并依次加入界面相容剂和功能性助剂,混合均匀制得预混料。

[0054]

步骤s5:造粒:将步骤s4所得预混料喂入双螺杆挤出机中,预加热5分钟后挤出造粒,即可制得自修复高弹聚氨酯/poe复合材料,并对其进行性能检测。在本步骤中,双螺杆挤出机生产时的温度为250℃,主机转速为350r/min,熔体压力为1.0mpa。

[0055]

具体实施例3

[0056]

在本实施例中,各组分之和为100份,且按重量份的具体配方为:

[0057][0058][0059]

其中,热塑性聚氨酯中包含有15%的改性剂,该改性剂为多孔性纳米材料,且该多孔性纳米材料为纳米碳酸钙,其平均粒径为10nm。

[0060]

其中,poe树脂为乙烯-辛烯的共聚物,且poe树脂中辛烯含量为25%;填料为石英粉和硫酸钙晶须的混合物,且该填料的平均粒径为5μm;界面相容剂为硅烷偶联剂和月桂酸的混合物。

[0061]

本实施例中的功能性助剂按重量份,包括增塑剂4份、抗氧剂5份和热稳定剂6份。其中,增塑剂为聚乙烯蜡;抗氧剂由抗氧剂1010与抗氧剂168按1:2的重量份组成;热稳定剂为硬脂酸钡。

[0062]

图1为本发明一种自修复高弹聚氨酯/poe复合材料的制备方法的流程示意图,从中可以看出,本发明的一种自修复高弹聚氨酯/poe复合材料的制备方法,包括以下步骤:

[0063]

步骤s1:称量:按配方称取原料以备用。

[0064]

步骤s2:制备改性的热塑性聚氨酯:按重量份,将改性剂用热塑性聚氨酯浸渍,搅拌8min后继续浸渍4min,使热塑性聚氨酯充分浸润并填充改性剂,制得改性的热塑性聚氨酯。

[0065]

步骤s3:原料混合:将步骤s2所得改性的热塑性聚氨酯与poe树脂在1200r/min的转速下高速混合10min,得到高度均匀的混合物。

[0066]

步骤s4:制备预混料:向步骤s3的混合物中加入填料,于1000r/min的转速下混合10min,并依次加入界面相容剂和功能性助剂,混合均匀制得预混料。

[0067]

步骤s5:造粒:将步骤s4所得预混料喂入双螺杆挤出机中,预加热4分钟后挤出造粒,即可制得自修复高弹聚氨酯/poe复合材料,并对其进行性能检测。在本步骤中,双螺杆挤出机生产时的温度为255℃,主机转速为300r/min,熔体压力为0.5mpa。

[0068]

具体实施例4

[0069]

在本实施例中,各组分之和为100份,且按重量份的具体配方为:

[0070]

原料含量(重量份)热塑性聚氨酯61.5份poe树脂6份填料15份

界面相容剂1.5份功能性助剂16份

[0071]

其中,热塑性聚氨酯中包含有20%的改性剂,该改性剂为多孔性纳米材料,且该多孔性纳米材料为纳米氧化铝,其平均粒径为100nm。

[0072]

其中,poe树脂为乙烯-辛烯的共聚物,且poe树脂中辛烯含量为28%;填料为石英粉和白炭黑的混合物,且该填料的平均粒径为6μm;界面相容剂为月桂酸。

[0073]

本实施例中的功能性助剂按重量份,包括增塑剂5份、抗氧剂5份和热稳定剂6份。其中,增塑剂为甲酰胺;抗氧剂由抗氧剂1010与抗氧剂168按1:1的重量份组成;热稳定剂为硬脂酸钙。

[0074]

图1为本发明一种自修复高弹聚氨酯/poe复合材料的制备方法的流程示意图,从中可以看出,本发明的一种自修复高弹聚氨酯/poe复合材料的制备方法,包括以下步骤:

[0075]

步骤s1:称量:按配方称取原料以备用。

[0076]

步骤s2:制备改性的热塑性聚氨酯:按重量份,将改性剂用热塑性聚氨酯浸渍,搅拌6min后继续浸渍5min,使热塑性聚氨酯充分浸润并填充改性剂,制得改性的热塑性聚氨酯。

[0077]

步骤s3:原料混合:将步骤s2所得改性的热塑性聚氨酯与poe树脂在1200r/min的转速下高速混合12min,得到高度均匀的混合物。

[0078]

步骤s4:制备预混料:向步骤s3的混合物中加入填料,于1000r/min的转速下混合8min,并依次加入界面相容剂和功能性助剂,混合均匀制得预混料。

[0079]

步骤s5:造粒:将步骤s4所得预混料喂入双螺杆挤出机中,预加热3分钟后挤出造粒,即可制得自修复高弹聚氨酯/poe复合材料,并对其进行性能检测。在本步骤中,双螺杆挤出机生产时的温度范围为235℃,主机转速为300r/min,熔体压力为0.5mpa。

[0080]

具体实施例5

[0081]

在本实施例中,各组分之和为100份,且按重量份的具体配方为:

[0082]

原料含量(重量份)热塑性聚氨酯50份poe树脂12份填料16份界面相容剂2份功能性助剂20份

[0083]

其中,热塑性聚氨酯中包含有22%的改性剂,该改性剂为多孔性纳米材料,且该多孔性纳米材料为纳米二氧化硅,其平均粒径为60nm。

[0084]

其中,poe树脂为乙烯-辛烯的共聚物,且poe树脂中辛烯含量为23%;填料为石英粉,且该填料的平均粒径为4μm;界面相容剂为硅烷偶联剂。

[0085]

本实施例中的功能性助剂按重量份,包括增塑剂7份、抗氧剂6份和热稳定剂7份。其中,增塑剂为甲酰胺;抗氧剂由抗氧剂1010与抗氧剂168按1:2的重量份组成;热稳定剂为十二硫醇。

[0086]

图1为本发明一种自修复高弹聚氨酯/poe复合材料的制备方法的流程示意图,从中可以看出,本发明的一种自修复高弹聚氨酯/poe复合材料的制备方法,包括以下步骤:

[0087]

步骤s1:称量:按配方称取原料以备用。

[0088]

步骤s2:制备改性的热塑性聚氨酯:按重量份,将改性剂用热塑性聚氨酯浸渍,搅拌5min后继续浸渍5min,使热塑性聚氨酯充分浸润并填充改性剂,制得改性的热塑性聚氨酯。

[0089]

步骤s3:原料混合:将步骤s2所得改性的热塑性聚氨酯与poe树脂在1200r/min的转速下高速混合10min,得到高度均匀的混合物。

[0090]

步骤s4:制备预混料:向步骤s3的混合物中加入填料,于1200r/min的转速下混合8min,并依次加入界面相容剂和功能性助剂,混合均匀制得预混料。

[0091]

步骤s5:造粒:将步骤s4所得预混料喂入双螺杆挤出机中,预加热5分钟后挤出造粒,即可制得自修复高弹聚氨酯/poe复合材料,并对其进行性能检测。在本步骤中,双螺杆挤出机生产时的温度范围为245℃,主机转速为300r/min,熔体压力为1.0mpa。

[0092]

对比例

[0093]

本对比例中自修复高弹聚氨酯/poe复合材料的材料组成、生产工艺均与实施例1相同,与实施例1不同之处仅在于:不添加poe树脂和功能性助剂。

[0094]

性能检测结果如下:

[0095][0096]

从本发明的以上各实施例可看出,本发明制得了自修复高弹聚氨酯/poe复合材料,相较于对比例,所得复合材料的冲击强度和断裂伸长率均得到显著增加,拉伸强度略有增加,磨损量显著减少,回弹性能得到增强,整体功能性得到了提升。

[0097]

从中可以看出,本发明以热塑性聚氨酯和poe树脂为原料制备复合材料,充分发挥了热塑性聚氨酯高强度、高弹性、稳定性好以及poe树脂增韧、流动性好的特点,改善了填料的分散效果,搭配适当的界面相容剂以及功能性助剂,提高了聚氨酯/poe复合材料的自修复性能及高弹性能;选用乙烯-辛烯的共聚物构成的poe树脂作为添加剂,其中辛烯的柔软链卷曲结构和结晶的乙烯链作为物理交联点,提升了复合材料的韧性和加工性能,此外,poe树脂的添加充分发挥了其结构的优越性,即poe树脂中的分子量分布窄,在分子结构中可形成联结点,能起到联结、缓冲作用,从而在体系受到冲击时减少银纹因受力发展成裂纹的机会,增强复合材料的冲击强度,叠加热塑性聚氨酯的回弹性能,进一步增强了聚氨酯/poe体系的自修复性能;还通过改性剂对热塑性聚氨酯进行改性,使得改性剂充分均匀地分散于复合材料中,容易形成软质又具备弹性的微结构,发挥着优异的回弹性能,且该改性过

程为物理改性,不消耗能量,不涉及复杂的反应,不会产生挥发性副产物,节约了能源和成本。

[0098]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解想到的变换或更替,都应涵盖在本发明的包含范围之内,因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1