一种电缆绝缘材料及其制备方法

1.本发明属于绝缘材料领域,尤其涉及一种电缆绝缘材料及其制备方法。

背景技术:

2.近年来,能源供应体系正在加快向清洁低碳转型,其中海上风力发电凭借其风力资源丰富、节约土地资源等优点得到快速发展。高压直流海底电缆是实现跨海电网互联的关键环节,其稳定性和可靠性至关重要。目前,高压直流海缆的绝缘部分多采用交联聚乙烯(xlpe),其结构简单、耐腐蚀、绝缘性能和机械性能优异,适用于海底敷设环境。但随着输电需求日益增加,直流海缆的运行电压等级亟待提高,而提高xlpe的直流击穿场强是提升电压等级的关键。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种电缆绝缘材料及其制备方法,本发明提供的电缆绝缘材料具有较好的耐直流击穿性能。

4.本发明提供了一种电缆绝缘材料,其成分包括:树脂基材和电压稳定剂;所述树脂基材为交联聚乙烯;所述电压稳定剂包括4-异丙氧基苯甲酸、2,5-二甲氧基苯硼酸和邻甲氧基苯硼酸。

5.优选的,所述4-异丙氧基苯甲酸的用量占树脂基材质量的0.1~0.6wt%。

6.优选的,所述2,5-二甲氧基苯硼酸的用量占树脂基材质量的0.1~0.6wt%。

7.优选的,所述邻甲氧基苯硼酸的用量占树脂基材质量的0.1~0.6wt%。

8.优选的,所述交联聚乙烯的密度为0.9~0.95g/cm3;所述交联聚乙烯在190℃/2.16kg测试条件下的熔体质量流动速率为1.5~2.5g/10min;所述交联聚乙烯的拉伸强度≥17mpa;所述交联聚乙烯的断裂伸长率≥450%。

9.本发明提供了一种电缆绝缘材料的制备方法,包括以下步骤:将树脂基材和电压稳定剂混合,热压,冷却,得到电缆绝缘材料;所述树脂基材为交联聚乙烯;所述电压稳定剂包括4-异丙氧基苯甲酸、2,5-二甲氧基苯硼酸和邻甲氧基苯硼酸。

10.优选的,所述混合的过程具体包括:将树脂基材的粉末、电压稳定剂的粉末和挥发性有机溶剂混合,随后蒸出溶剂,得到树脂基材与电压稳定剂的共混物。

11.优选的,所述挥发性有机溶剂为乙醇。

12.优选的,所述热压的温度为150~200℃;所述热压的压力为18~25mpa;所述热压的时间为10~60min。

13.优选的,还包括:对所述冷却后得到的材料进行脱气。

14.与现有技术相比,本发明提供了一种电缆绝缘材料及其制备方法。本发明提供的

电缆绝缘材料的成分包括:树脂基材和电压稳定剂;所述树脂基材为交联聚乙烯;所述电压稳定剂包括4-异丙氧基苯甲酸、2,5-二甲氧基苯硼酸和邻甲氧基苯硼酸。本发明通过将多种特定化合物复配作为电压稳定剂添加到xlpe树脂基材中,显著地提升了xlpe树脂的耐直流击穿性能。本发明提供的电缆绝缘材料具有十分优秀的耐直流击穿性能,在高压直流输电用电缆制造领域具有良好的应用前景。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

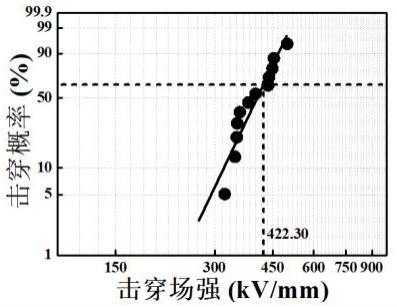

16.图1是本发明提供的实施例1电缆绝缘材料的直流击穿场强weibull分布图;图2是本发明提供的实施例2电缆绝缘材料的直流击穿场强weibull分布图;图3是本发明提供的实施例3电缆绝缘材料的直流击穿场强weibull分布图;图4是本发明提供的实施例4电缆绝缘材料的直流击穿场强weibull分布图;图5是本发明提供的对比例1电缆绝缘材料的直流击穿场强weibull分布图;图6是本发明提供的对比例2电缆绝缘材料的直流击穿场强weibull分布图;图7是本发明提供的对比例3电缆绝缘材料的直流击穿场强weibull分布图;图8是本发明提供的对比例4电缆绝缘材料的直流击穿场强weibull分布图。

具体实施方式

17.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明提供了一种电缆绝缘材料,其成分包括:树脂基材和电压稳定剂。

19.在本发明提供的电缆绝缘材料中,所述树脂基材为交联聚乙烯;所述交联聚乙烯的密度优选为0.9~0.95g/cm3,具体可为0.922g/cm3;所述交联聚乙烯的熔体质量流动速率(190℃/2.16kg)优选为1.5~2.5g/10min,具体可为2g/10min;所述交联聚乙烯的拉伸强度优选为≥17mpa;所述交联聚乙烯的断裂伸长率优选为≥450%。

20.在本发明提供的电缆绝缘材料中,所述电压稳定剂包括4-异丙氧基苯甲酸、2,5-二甲氧基苯硼酸和邻甲氧基苯硼酸,其中,4-异丙氧基苯甲酸的化学结构如式(i)所示,2,5-二甲氧基苯硼酸的化学结构如式(ii)所示,邻甲氧基苯硼酸的化学结构如式(iii)所示:(i);(ii);(iii)。

21.在本发明提供的电缆绝缘材料中,所述4-异丙氧基苯甲酸的用量优选占树脂基材质量的0.1~0.6wt%,具体可为0.1wt%、0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.33wt%、

0.35wt%、0.4wt%、0.45wt%、0.5wt%、0.55wt%或0.6wt%。

22.在本发明提供的电缆绝缘材料中,所述2,5-二甲氧基苯硼酸的用量优选占树脂基材质量的0.1~0.6wt%,具体可为0.1wt%、0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.33wt%、0.35wt%、0.4wt%、0.45wt%、0.5wt%、0.55wt%或0.6wt%。

23.在本发明提供的电缆绝缘材料中,所述邻甲氧基苯硼酸的用量优选占树脂基材质量的0.1~0.6wt%,具体可为0.1wt%、0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.33wt%、0.35wt%、0.4wt%、0.45wt%、0.5wt%、0.55wt%或0.6wt%。

24.本发明还提供了一种电缆绝缘材料的制备方法,包括以下步骤:将树脂基材和电压稳定剂混合,热压,冷却,得到电缆绝缘材料。

25.在本发明提供的制备方法中,所述树脂基材为交联聚乙烯,优选为上文介绍的交联聚乙烯,在此不再赘述;所述电压稳定剂包括4-异丙氧基苯甲酸、2,5-二甲氧基苯硼酸和邻甲氧基苯硼酸,其优选用量在上文已经介绍,在此不再赘述。

26.在本发明提供的制备方法中,所述混合的具体过程优选包括:将树脂基材的粉末、电压稳定剂的粉末和挥发性有机溶剂混合,随后蒸出溶剂,得到树脂基材与电压稳定剂的共混物。其中,所述树脂基材的粉末优选由树脂基材冷冻脆化后研磨制成;所述电压稳定剂的粉末可直接购买获得;所述挥发性有机溶剂优选为乙醇;所述混合的温度优选为15~35℃,具体可为25℃(室温);所述混合的时间优选为1~5h,具体可为2h;所述蒸出溶剂的方式优选为旋转蒸发。

27.在本发明提供的制备方法中,所述热压的温度优选为150~200℃,具体可为180℃;所述热压的压力优选为18~25mpa,具体可为20mpa;所述热压的时间优选为10~60min,具体可为30min。

28.在本发明提供的制备方法中,所述冷却优选在保压条件下进行,即保持热压时的压力。

29.在本发明提供的制备方法中,冷却结束后,优选对冷却后得到的材料进行脱气,以消除交联副产物的影响。其中,所述脱气的温度优选为60~90℃,具体可为70℃;所述脱气的时间优选为8~16h,具体可为12h。

30.为更清楚起见,下面通过以下实施例和对比例进行详细说明。

31.在本发明的下述实施例和对比例中,所使用的交联聚乙烯的密度为0.922g/cm3,熔体质量流动速率(190℃/2.16kg)为2g/10min,拉伸强度为17mpa,断裂伸长率为450%。

32.实施例1将60g交联聚乙烯浸没于液氮中冷冻脆化后,放置在转速为10000r/min的超离心粉碎仪中研磨成xlpe粉末。加入0.06g 4-异丙氧基苯甲酸电压稳定剂粉末、0.18g 2,5-二甲氧基苯硼酸和0.36g邻甲氧基苯硼酸,使其与xlpe粉末混合于乙醇溶剂中,在室温下充分搅拌2小时后,旋转蒸发出乙醇溶剂,制得电压稳定剂/xlpe共混物。随后,将共混后的粉末放置在模具中,在180℃和20mpa下的平板硫化机中热压30分钟,之后恒压下快速冷却至室温,制得厚度约为150μm的含有0.06g 4-异丙氧基苯甲酸电压稳定剂粉末、0.18g 2,5-二甲氧基苯硼酸和0.36g邻甲氧基苯硼酸的xlpe试样。最后,为消除交联副产物的影响,将试样放置于70℃的真空烘箱中脱气12h。

33.实施例2

将60g交联聚乙烯浸没于液氮中冷冻脆化后,放置在转速为10000r/min的超离心粉碎仪中研磨成xlpe粉末。加入0.36g 4-异丙氧基苯甲酸电压稳定剂粉末、0.06g 2,5-二甲氧基苯硼酸和0.18g邻甲氧基苯硼酸,使其与xlpe粉末混合于乙醇溶剂中,在室温下充分搅拌2小时后,旋转蒸发出乙醇溶剂,制得电压稳定剂/xlpe共混物。随后,将共混后的粉末放置在模具中,在180℃和20mpa下的平板硫化机中热压30分钟,之后恒压下快速冷却至室温,制得厚度约为150μm的含有0.36g 4-异丙氧基苯甲酸电压稳定剂粉末、0.06g 2,5-二甲氧基苯硼酸和0.18g邻甲氧基苯硼酸的xlpe试样。最后,为消除交联副产物的影响,将试样放置于70℃的真空烘箱中脱气12h。

34.实施例3将60g交联聚乙烯浸没于液氮中冷冻脆化后,放置在转速为10000r/min的超离心粉碎仪中研磨成xlpe粉末。加入0.18g 4-异丙氧基苯甲酸电压稳定剂粉末、0.36g 2,5-二甲氧基苯硼酸和0.06g邻甲氧基苯硼酸,使其与xlpe粉末混合于乙醇溶剂中,在室温下充分搅拌2小时后,旋转蒸发出乙醇溶剂,制得电压稳定剂/xlpe共混物。随后,将共混后的粉末放置在模具中,在180℃和20mpa下的平板硫化机中热压30分钟,之后恒压下快速冷却至室温,制得厚度约为150μm的含有0.18g 4-异丙氧基苯甲酸电压稳定剂粉末、0.36g 2,5-二甲氧基苯硼酸和0.06g邻甲氧基苯硼酸的xlpe试样。最后,为消除交联副产物的影响,将试样放置于70℃的真空烘箱中脱气12h。

35.实施例4将60g交联聚乙烯浸没于液氮中冷冻脆化后,放置在转速为10000r/min的超离心粉碎仪中研磨成xlpe粉末。加入0.2g 4-异丙氧基苯甲酸电压稳定剂粉末、0.2g 2,5-二甲氧基苯硼酸和0.2g邻甲氧基苯硼酸,使其与xlpe粉末混合于乙醇溶剂中,在室温下充分搅拌2小时后,旋转蒸发出乙醇溶剂,制得电压稳定剂/xlpe共混物。随后,将共混后的粉末放置在模具中,在180℃和20mpa下的平板硫化机中热压30分钟,之后恒压下快速冷却至室温,制得厚度约为150μm的含有0.2g 4-异丙氧基苯甲酸电压稳定剂粉末、0.2g 2,5-二甲氧基苯硼酸和0.2g邻甲氧基苯硼酸的xlpe试样。最后,为消除交联副产物的影响,将试样放置于70℃的真空烘箱中脱气12h。

36.对比例1将60g交联聚乙烯浸没于液氮中冷冻脆化后,放置在转速为10000r/min的超离心粉碎仪中研磨成xlpe粉末,随后将xlpe粉末放置在模具中,在180℃和20mpa下的平板硫化机中热压30分钟,之后恒压下快速冷却至室温,制得厚度约为150μm的xlpe试样。最后,为消除交联副产物的影响,将试样放置于70℃的真空烘箱中脱气12h。

37.对比例2将60g交联聚乙烯浸没于液氮中冷冻脆化后,放置在转速为10000r/min的超离心粉碎仪中研磨成xlpe粉末。加入0.6g 4-异丙氧基苯甲酸电压稳定剂粉末,使其与xlpe粉末混合于乙醇溶剂中,在室温下充分搅拌2小时后,旋转蒸发出乙醇溶剂,制得电压稳定剂/xlpe共混物。随后,将共混后的粉末放置在模具中,在180℃和20mpa下的平板硫化机中热压30分钟,之后恒压下快速冷却至室温,制得厚度约为150μm的含有0.6g 4-异丙氧基苯甲酸电压稳定剂粉末的xlpe试样。最后,为消除交联副产物的影响,将试样放置于70℃的真空烘箱中脱气12h。

38.对比例3将60g交联聚乙烯浸没于液氮中冷冻脆化后,放置在转速为10000r/min的超离心粉碎仪中研磨成xlpe粉末。加入0.6g 2,5-二甲氧基苯硼酸电压稳定剂粉末,使其与xlpe粉末混合于乙醇溶剂中,在室温下充分搅拌2小时后,旋转蒸发出乙醇溶剂,制得电压稳定剂/xlpe共混物。随后,将共混后的粉末放置在模具中,在180℃和20mpa下的平板硫化机中热压30分钟,之后恒压下快速冷却至室温,制得厚度约为150μm的含有0.6g 2,5-二甲氧基苯硼酸电压稳定剂粉末的xlpe试样。最后,为消除交联副产物的影响,将试样放置于70℃的真空烘箱中脱气12h。

39.对比例4将60g交联聚乙烯浸没于液氮中冷冻脆化后,放置在转速为10000r/min的超离心粉碎仪中研磨成xlpe粉末。加入0.6g邻甲氧基苯硼酸电压稳定剂粉末,使其与xlpe粉末混合于乙醇溶剂中,在室温下充分搅拌2小时后,旋转蒸发出乙醇溶剂,制得电压稳定剂/xlpe共混物。随后,将共混后的粉末放置在模具中,在180℃和20mpa下的平板硫化机中热压30分钟,之后恒压下快速冷却至室温,制得厚度约为150μm的含有0.6g邻甲氧基苯硼酸电压稳定剂粉末的xlpe试样。最后,为消除交联副产物的影响,将试样放置于70℃的真空烘箱中脱气12h。

40.性能检测为了验证实施例和对比例制备的电缆绝缘材料的耐直流击穿性能,在常温下对含有不同实施例和对比例制备的电缆绝缘材料施加快速升压(升压速率为1kv/s)的直流电压,直到试样击穿,为防止闪络,将球板电极及试样放置在变压器油中;分别重复12次试验,得到12个试样的直流击穿场强weibull分布图,将63.2%概率处的击穿场强作为统计结果所得的击穿结果,具体结果如表1和图1~8所示:表1 不同电缆绝缘材料的击穿场强通过表1可以看出,相较于单独添加4-异丙氧基苯甲酸、2,5-二甲氧基苯硼酸或邻甲氧基苯硼酸,在xlpe树脂基材中同时添加上述三种成分可以更加显著地提升了xlpe树脂的耐直流击穿性能。

41.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1