一种汽车喷漆保护用遮蔽膜及其制备方法与流程

1.本发明涉及遮蔽膜技术领域,具体涉及一种汽车喷漆保护用遮蔽膜及其制备方法。

背景技术:

2.随着汽车行业竞争的日渐激烈,汽车外饰颜色的多样化也是吸引客户的关键因素。近年来除了各种高效果颜色的出现外,分色喷涂也成为一种流行趋势,分色喷涂以其样式丰富、无需新增颜色、生产周期短、投资少等特点被各大汽车品牌广泛采用。分色喷涂方案设计实施的基础是遮蔽材料,遮蔽材料的材质、性能、遮蔽效果的优劣直接决定了分色喷涂油漆的效果。现有的汽车喷漆保护用遮蔽膜普遍存在拉伸强度低、高温下收缩率大、与耐高温胶黏剂间的粘结性差的问题,因此,有必要开发一种新的汽车喷漆保护用遮蔽膜以解决上述技术问题。

技术实现要素:

3.本发明的目的在于,克服现有技术中存在的缺陷,提供一种汽车喷漆保护用遮蔽膜及其制备方法,本发明公布的一种汽车喷漆保护用遮蔽膜,具有优异的拉伸性能、热变形温度高,并且与耐高温胶黏剂之间的粘结性好,遮蔽油漆效果好,喷漆结束从钣金件上取下遮蔽膜后,胶黏剂在钣金件上无残留;各组分之间具有协同作用,其中低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的加入,解决了高密度聚乙烯与聚酰胺6不相容的问题;聚酰胺6的吸水率大,高密度聚乙烯、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的加入使聚酰胺6的吸水率降低50%,从而减小了遮蔽膜由于环境湿度因素导致的溶胀变形,提高了尺寸稳定性;氧化石墨烯基聚酰胺的加入,显著提高了遮蔽膜的力学性能和热变形温度;本发明公布的一种汽车喷漆保护用遮蔽膜的制备方法,操作步骤简单,对操作人员技能要求低,制备实施可行性高,实用性强,为汽车喷漆保护用遮蔽膜的大规模制备应用实施奠定了基础。

4.本发明的技术方案目的之一,设计一种汽车喷漆保护用遮蔽膜,包括如下重量组分:聚酰胺6(pa6)70~110份、高密度聚乙烯(hdpe)30~40份、氧化石墨烯基聚酰胺6(go-pa6)5~15份、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)3~9份、助剂1~3份、抗氧剂0.5~2份。

5.优选的技术方案是,所述的助剂为硬脂酸、硬脂酸锌、硬脂酸镁、硬脂酸钙中的一种或几种。

6.优选的技术方案还有,所述的抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂ca、抗氧剂164、抗氧剂dnp、抗氧剂dltp、抗氧剂tnp、抗氧剂tpp、抗氧剂mb、抗氧剂264中的一种或几种。

7.本发明的技术方案目的之二,提出一种汽车喷漆保护用遮蔽膜的制备方法,用于制备上述的汽车喷漆保护用遮蔽膜,包括如下步骤:

8.s1:氧化石墨烯基聚酰胺6的制备,将聚酰胺6 100份、氧化石墨烯5份、有机过氧化物0.2份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得氧化石墨烯基聚酰胺6;

9.s2:低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的制备,将低密度聚乙烯100份、丙烯酸与丙烯酸酯共聚物4份、有机过氧化物0.3份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物;

10.s3:遮蔽膜母粒的制备,将聚酰胺6 70~110份、高密度聚乙烯30~40份、氧化石墨烯基聚酰胺6 5~15份、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物3~9份、助剂1~3份、抗氧剂0.5~2份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

11.s4:将步骤s3制备的遮蔽膜母粒加工为汽车喷漆保护用遮蔽膜。

12.优选的技术方案是,所述的步骤s1和步骤s2中,有机过氧化物为过氧化二叔丁基、过氧化二叔戊基、过氧化二异丙苯、叔丁基过氧化异丙苯、过氧化苯甲酸叔丁酯中的一种或几种。

13.优选的技术方案还有,所述的步骤s4中为,将步骤s3制备的遮蔽膜母粒流延加工为汽车喷漆保护用遮蔽膜。

14.本发明的优点和有益效果在于:

15.1、本发明公布的一种汽车喷漆保护用遮蔽膜,具有优异的拉伸性能、热变形温度高,并且与耐高温胶黏剂之间的粘结性好,遮蔽油漆效果好,喷漆结束从钣金件上取下遮蔽膜后,胶黏剂在钣金件上无残留。

16.2、本发明公布的一种汽车喷漆保护用遮蔽膜,各组分之间具有协同作用:(1)因为低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)中的ldpe段与高密度聚乙烯(hdpe)相容性好,而ldpe-g-mma中的mma段与聚酰胺6相容性好,所以ldpe-g-mma的加入解决了高密度聚乙烯与聚酰胺6不相容的问题;(2)因为聚酰胺6的强极性,导致它的吸水率大,hdpe、ldpe-g-mma的加入,可以降低材料的极性,使聚酰胺6的吸水率降低50%,从而减小了遮蔽膜由于环境湿度因素导致的溶胀变形,提高了尺寸稳定性;(3)氧化石墨烯基聚酰胺6中的碳原子通过稳定性强的σ键并附加π键作用与相邻的3个碳原子形成稳定的六角形平面结构,大幅提高了pa6的力学性能(包括拉伸强度)及热力学稳定性,显著提高了遮蔽膜的力学性能和热变形温度。

17.3、本发明公布的一种汽车喷漆保护用遮蔽膜的制备方法,操作步骤简单,对操作人员技能要求低,制备实施可行性高,实用性强,为汽车喷漆保护用遮蔽膜的大规模制备应用实施奠定了基础。

具体实施方式

18.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

19.实施例1

20.一种汽车喷漆保护用遮蔽膜,包括如下重量组分:聚酰胺6(pa6)60份、高密度聚乙烯(hdpe)30份、氧化石墨烯基聚酰胺6(go-pa6)5份、低密度聚乙烯接枝改性的丙烯酸与丙

烯酸酯共聚物(ldpe-g-mma)3份、硬脂酸锌1份、抗氧剂10760.5份。

21.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

22.s1:氧化石墨烯基聚酰胺6的制备,将聚酰胺6 100份、氧化石墨烯5份、叔丁基过氧化异丙苯0.2份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得氧化石墨烯基聚酰胺6;

23.s2:低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的制备,将低密度聚乙烯100份、丙烯酸与丙烯酸酯共聚物4份、过氧化二叔丁基0.3份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物;

24.s3:遮蔽膜母粒的制备,将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、氧化石墨烯基聚酰胺6(go-pa6)、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)、硬脂酸锌、抗氧剂1076加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

25.s4:将步骤s3制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备汽车喷漆保护用遮蔽膜,膜厚为0.040mm。

26.实施例2

27.一种汽车喷漆保护用遮蔽膜,包括如下重量组分:聚酰胺6(pa6)100份、高密度聚乙烯(hdpe)35份、氧化石墨烯基聚酰胺6(go-pa6)10份、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)6份、硬脂酸镁2份、抗氧剂10101.5份。

28.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

29.s1:氧化石墨烯基聚酰胺6的制备,将聚酰胺6 100份、氧化石墨烯5份、过氧化二异丙苯0.2份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得氧化石墨烯基聚酰胺6;

30.s2:低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的制备,将低密度聚乙烯100份、丙烯酸与丙烯酸酯共聚物4份、过氧化二叔丁基0.3份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物;

31.s3:遮蔽膜母粒的制备,将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、氧化石墨烯基聚酰胺6(go-pa6)、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)、硬脂酸锌、抗氧剂1010加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

32.s4:将步骤s3制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备汽车喷漆保护用遮蔽膜,膜厚为0.040mm。

33.实施例3

34.一种汽车喷漆保护用遮蔽膜,包括如下重量组分:聚酰胺6(pa6)110份、高密度聚乙烯(hdpe)40份、氧化石墨烯基聚酰胺6(go-pa6)15份、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)9份、硬脂酸钙3份、抗氧剂dltp1.5份。

35.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

36.s1:氧化石墨烯基聚酰胺6的制备,将聚酰胺6 100份、氧化石墨烯5份、过氧化苯甲

酸叔丁酯0.2份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得氧化石墨烯基聚酰胺6;

37.s2:低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的制备,将低密度聚乙烯100份、丙烯酸与丙烯酸酯共聚物4份、过氧化苯甲酸叔丁酯0.3份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物;

38.s3:遮蔽膜母粒的制备,将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、氧化石墨烯基聚酰胺6(go-pa6)、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)、硬脂酸钙、抗氧剂dltp加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

39.s4:将步骤s3制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备汽车喷漆保护用遮蔽膜,膜厚为0.040mm。

40.对比例1

41.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)60份、高密度聚乙烯(hdpe)30份、硬脂酸锌1份、抗氧剂1076 0.5份。

42.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

43.s1:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、硬脂酸锌、抗氧剂1076加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

44.s2:将步骤s1制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

45.对比例2

46.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)60份、高密度聚乙烯(hdpe)30份、氧化石墨烯基聚酰胺6(go-pa6)5份、硬脂酸锌1份、抗氧剂1076 0.5份。

47.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

48.s1:氧化石墨烯基聚酰胺6的制备,将聚酰胺6 100份、氧化石墨烯5份、叔丁基过氧化异丙苯0.2份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得氧化石墨烯基聚酰胺6;

49.s2:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、氧化石墨烯基聚酰胺6、硬脂酸锌、抗氧剂1076加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

50.s3:将步骤s2制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

51.对比例3

52.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)60份、高密度聚乙烯(hdpe)30份、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)3份、硬脂酸锌1份、抗氧剂1076 0.5份。

53.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

54.s1:低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的制备,将低密度聚乙烯100份、丙烯酸与丙烯酸酯共聚物4份、过氧化二叔丁基0.3份加入螺旋挤出式反应器中,于

230℃温度条件下熔融共混,挤出造粒,得低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物;

55.s2:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)、硬脂酸锌、抗氧剂1076加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

56.s3:将步骤s2制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

57.对比例4

58.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)100份、高密度聚乙烯(hdpe)35份、硬脂酸镁2份、抗氧剂1010 1.5份。

59.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

60.s1:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、硬脂酸镁、抗氧剂1010加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

61.s2:将步骤s1制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

62.对比例5

63.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)100份、高密度聚乙烯(hdpe)35份、氧化石墨烯基聚酰胺6(go-pa6)10份、硬脂酸镁2份、抗氧剂1010 1.5份。

64.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

65.s1:氧化石墨烯基聚酰胺6的制备,将聚酰胺6 100份、氧化石墨烯5份、过氧化二异丙苯0.2份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得氧化石墨烯基聚酰胺6;

66.s2:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、氧化石墨烯基聚酰胺6、硬脂酸镁、抗氧剂1010加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

67.s3:将步骤s2制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

68.对比例6

69.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)100份、高密度聚乙烯(hdpe)35份、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)6份、硬脂酸镁2份、抗氧剂1010 1.5份。

70.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

71.s1:低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的制备,将低密度聚乙烯100份、丙烯酸与丙烯酸酯共聚物4份、过氧化二叔丁基0.3份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物;

72.s2:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)、硬脂酸镁、抗氧剂1010加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

73.s3:将步骤s2制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

74.对比例7

75.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)110份、高密度聚乙烯(hdpe)40份、硬脂酸钙3份、抗氧剂dltp 1.5份。

76.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

77.s1:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、硬脂酸钙3份、抗氧剂dltp 1.5份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

78.s2:将步骤s1制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

79.对比例8

80.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)110份、高密度聚乙烯(hdpe)40份、氧化石墨烯基聚酰胺6(go-pa6)15份、硬脂酸钙3份、抗氧剂dltp 1.5份。

81.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

82.s1:氧化石墨烯基聚酰胺6的制备,将聚酰胺6 100份、氧化石墨烯5份、过氧化苯甲酸叔丁酯0.2份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得氧化石墨烯基聚酰胺6;

83.s2:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、氧化石墨烯基聚酰胺6、硬脂酸钙、抗氧剂dltp加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

84.s3:将步骤s2制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

85.对比例9

86.一种遮蔽膜,包括如下重量组分:聚酰胺6(pa6)110份、高密度聚乙烯(hdpe)40份、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)9份、硬脂酸钙3份、抗氧剂dltp 1.5份。

87.该汽车喷漆保护用遮蔽膜的制备方法,包括如下步骤:

88.s1:低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的制备,将低密度聚乙烯100份、丙烯酸与丙烯酸酯共聚物4份、过氧化苯甲酸叔丁酯0.3份加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物;

89.s2:将上述重量份的聚酰胺6(pa6)、高密度聚乙烯(hdpe)、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物(ldpe-g-mma)、硬脂酸钙、抗氧剂dltp加入螺旋挤出式反应器中,于230℃温度条件下熔融共混,挤出造粒,得遮蔽膜母粒;

90.s3:将步骤s2制备的遮蔽膜母粒加入流延膜机中,于220℃温度条件下,流延加工制备遮蔽膜,膜厚为0.040mm。

91.将实施例1~3制备的汽车喷漆保护用遮蔽膜和对比例1~9制备的遮蔽膜分别进行拉伸性能测试、尺寸收缩率测试、剥离性能测试。

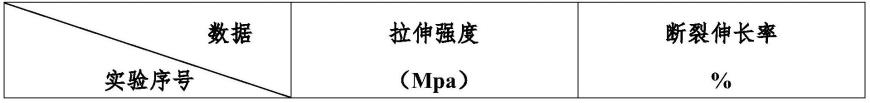

92.(一)拉伸性能测试

93.将遮蔽膜于23℃环境中放置2h,遮蔽膜厚度为0.040mm、宽度为25mm、相邻标记线距离为100mm,拉伸速度率为200mm/min,测试结果参见表1:

94.表1实施例1~3制备的汽车喷漆保护用遮蔽膜和对比例1~9制备的遮蔽膜的拉伸性能测试结果

[0095][0096][0097]

从表1的实验结果数据可以看出:对比例1、对比例4、对比例7中制备的遮蔽膜不含有氧化石墨烯基聚酰胺6和低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物两种组分,拉伸强度和断裂伸长率性能最差;

[0098]

对比例2、对比例5、对比例8中制备的遮蔽膜均加入了氧化石墨烯基聚酰胺6,拉伸强度和断裂伸长率性能相较于对比例1、对比例4、对比例7中制备的遮蔽膜有所提高;

[0099]

对比例3、对比例6、对比例9中制备的遮蔽膜均加入了低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物,拉伸强度和断裂伸长率性能相较于对比例1、对比例4、对比例7中制备的遮蔽膜有所提高;

[0100]

实施例1~3采用本发明方法制备的汽车喷漆保护用遮蔽膜中加入了氧化石墨烯基聚酰胺6和低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物两种组分,拉伸强度和断裂伸长率相较于对比例1~9中制备的遮蔽膜明显提高,说明:(1)氧化石墨烯基聚酰胺6中的碳原子通过稳定性强的σ键并附加π键作用与相邻的3个碳原子形成稳定的六角形平面结构,大幅提高了pa6的力学性能(包括拉伸强度)及热力学稳定性;(2)氧化石墨烯基聚酰胺6和低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物两种组分的加入提高了各组分之间的相容性、强化聚合物之间的界面粘结性能,从而使遮蔽膜的拉伸强度和断裂伸长率性能

明显提高。

[0101]

(二)尺寸收缩率测试

[0102]

将遮蔽膜置于烘箱中,并于180℃温度条件下放置30min,然后于23℃环境中放置48h,测量尺寸变化情况,测试结果参见表2:

[0103]

表2实施例1~3制备的汽车喷漆保护用遮蔽膜和对比例1~9制备的遮蔽膜的尺寸收缩率测试结果

[0104][0105]

从表2的实验结果数据可以看出:对比例1、对比例4、对比例7中制备的遮蔽膜不含有氧化石墨烯基聚酰胺6和低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物两种组分,尺寸收缩率性能最差;

[0106]

对比例2、对比例5、对比例8中制备的遮蔽膜均加入了氧化石墨烯基聚酰胺6,尺寸收缩率性能相较于对比例1、对比例4、对比例7中制备的遮蔽膜有所提高;

[0107]

对比例3、对比例6、对比例9中制备的遮蔽膜均加入了低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物,尺寸收缩率性能相较于对比例1、对比例4、对比例7中制备的遮蔽膜有所提高;

[0108]

实施例1~3采用本发明方法制备的汽车喷漆保护用遮蔽膜中加入了氧化石墨烯基聚酰胺6和低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物两种组分,尺寸收缩率性能相较于对比例1~9中制备的遮蔽膜明显提高,说明(1)高密度聚乙烯(hdpe)、低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的加入,使聚酰胺6的吸水率降低50%,从而减小了遮蔽膜由于环境湿度因素导致的溶胀变形,提高了尺寸稳定性;(2)氧化石墨烯基聚酰胺6中的碳原子通过稳定性强的σ键并附加π键作用与相邻的3个碳原子形成稳定的六角形平面

结构,大幅提高了pa6的力学性能(包括拉伸强度)及热力学稳定性,从而提高了遮蔽膜的热变形温度,降低了遮蔽膜在高温环境下的尺寸收缩率。

[0109]

(三)剥离性能测试:以遮蔽膜为基材,在基材一侧面涂布陶氏/陶熙低粘有机硅压敏胶dowsil 7666(简称高温有机硅胶,溶剂量20%,溶剂为甲苯)后,截取涂布有高温有机硅胶的遮蔽膜尺寸:长300mm,宽150mm(其中高温有机硅胶尺寸为长300mm,宽120mm);板材尺寸:长400mm,宽250mm;将涂布有高温有机硅胶的遮蔽膜铺贴在板材上,并经压力为49n的辊筒来回辊压3次,于23℃环境下放置24h后,将遮蔽膜从板材一端匀速拉起,检查遮蔽膜能不能完整、快速的从板材上剥离,并检查剥离后板材上的残胶情况,板材为冷轧钢板:dc01、dc04、dc06,或者,为镀锌钢板:dc51d+z、dc51d+zf、dc54d+z、dc54d+zf、dc54d+z、dc56d+zf。将每种遮蔽膜测试3次以上,并将几次的测试结果综合评判剥离性能,采用镀锌钢板dc51d+z的测试结果参见表3:

[0110]

表3实施例1~3制备的汽车喷漆保护用遮蔽膜和对比例1~9制备的遮蔽膜的剥离性能测试结果

[0111][0112][0113]

从表3的实验结果数据可以看出:对比例1、2、4、5、7、8中制备的遮蔽膜从板材上剥离后,均有高温有机硅胶残留;而对比例中3、6、9中制备的遮蔽膜以及实施例1~3采用本发明方法制备的汽车喷漆保护用遮蔽膜中,均加入了氧化石墨烯基聚酰胺6和低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物两种组分,其剥离后的板材上无高温有机硅胶残留;说明低密度聚乙烯接枝改性的丙烯酸与丙烯酸酯共聚物的加入使聚酰胺6的强极性降低,从而增加遮蔽膜的润湿性,涂布高温有机硅胶的过程中,电晕处理时,增强了遮蔽膜与高温有机硅胶间的粘结力。

[0114]

实施例1~3制备的汽车喷漆保护用遮蔽膜和对比例1~9制备的遮蔽膜在上述其他板材上的剥离性能测试结果与表3中结果一致。

[0115]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1