一种用于PBAT聚合的高效催化剂的制备方法与流程

一种用于pbat聚合的高效催化剂的制备方法

技术领域

1.本发明属于催化剂的技术领域,具体涉及一种高效催化剂的制备方法及在pbat聚合中的应用。

背景技术:

2.二十世纪以来,全世界的工业得到蓬勃发展,以天然气、石油和煤化工的工业体系尤为突出,作为石油基化工材料的塑料,在全球范围得到广阔的应用,例如塑料袋、塑料瓶、汽车制品已经家具生活用品。但前几十年塑料工业的发展,主要集中不可降解塑料领域,例如聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二酯(pbt)、聚氯乙烯(pvc)和聚丙烯(pp)等等,这些塑料制品在完成使用生命周期后,大多作为垃圾填埋、焚烧或者遗弃。而以上这些塑料制品在海洋或者土壤中,物化性质稳定,自然条件下降解通常需要花费数百年至上千年,人类对塑料制品与日俱增的需求和不可降解塑料的堆积率之间的矛盾,愈发突出,自然环境的生态压力和人类的健康问题也日益严重。因此,开发出可降解塑料来部分代替或者完全代替一次性塑料制品,尤为重要。聚对苯二甲酸己二酸丁二醇酯,简称pbat,是一种具有十分广阔开发前景的塑料材料。pbat是由部分脂肪族的二元酸和短链的二元醇酯化聚合而成,同时引入芳香族的二元酸来提高制品的刚性,因而pbat兼备脂肪族产品的“柔性”和芳香族的“刚性”,在海水或者堆肥中,脂肪族很容易被自然风化或者微生物降解,使用pbat母料制备的下游产品“刚柔并济”,基于以上两点,pbat在产品应用领域和生态环保性上具备很大优势。

3.pbat的合成通常采用“一锅法”的酯化-缩聚法,将对苯二甲酸、己二酸和1,4-丁二醇,按照一定的质量比搅拌均匀,加入pbat催化剂,将体系升至特定的反应温度,在该温度下酯化-缩聚一段时间后,最终制备获得pbat聚酯。通常,在缩聚阶段,还需要加入一些助剂,诸如扩链剂或者链引发剂等等,来促进pbat的聚合,但在缩聚阶段需要在高真空环境下进行反应,在此阶段打开釜体,加入助剂,容易造成真空环境偏离,影响pbat聚酯的理化性质,进而降低pbat产品的品质。

4.在脂肪族-芳香族共聚酯的聚合工艺中,使用较多的是单一的锗系、锑系或者钛系催化剂。其中,锗系和锑系通常以单一的组分加入聚酯的聚合过程中,然而这两类催化剂,要充分发挥催化活性,往往需要添加2

‰‑5‰

的用量。锑系催化剂主要是三氧化二锑和醋酸锑,其中三氧化二锑在聚合过程中,很容易被副产物还原,使得聚酯产品发生“灰雾”现象,影响产品的性质。锗系催化剂虽然也有不错的催化活性,但其具有一定的生理毒性,后端的聚酯产品会对人体产生危害。锗系和锑系催化剂都是重金属类的催化剂,产品使用和聚酯降解过程中,对生态环境和生物群体具有潜在的危险。

5.一种新型共聚酯及其制备方法和应用公开了以对苯二甲酸、己二酸和1,4-丁二醇为原料,使用“一锅法”的共聚工艺,来制备pbat聚酯。在聚合过程中使用的催化剂是三氧化二锑、醋酸锑、乙二醇锑、钛酸四乙酯、钛酸四异丙酯、钛酸四丁酯、乙酸锌、乙酸锰、氧化锗等物质的一种或者多种。在聚合过程中引入的锑系和锗系等重金属催化剂,会造成生态污

染和威胁生物体安全。根据实施例,pbat钛酸酯系的催化剂使用量在0.7%-1%,而在催化过程中,催化剂使用量过多,不利于后端产品的性能。己二酸-1,4-丁二醇的酯化需要较低的反应温度,而对苯二甲酸-1,4-丁二酸的酯化需要较高的反应温度,因而“一锅法”聚合工艺也不利于节能降耗,同时该发明也未公布pbat聚酯的理化性能。

6.一种pbat树脂及其制备方法公开了以对苯二甲酸、己二酸和1,4-丁二醇为原料,使用“一锅法”的共聚工艺,来制备pbat聚酯。在聚合过程中使用的催化剂是单一物质四(2-乙基己基)钛酸酯,其中,该工艺不仅在酯化阶段需要加入催化剂,而且在缩聚阶段需要补加催化剂20%-30%,同时缩聚阶段还需要提升聚合温度至220-230℃。此发明的催化剂组分结构单一,活性不足,因而需要在缩聚后端补加催化剂促进pbat聚合,但在高真空情况下打开釜体加入催化剂,容易造成缩聚系统真空度下降,降低pbat产品品质,同时提升温度至220-230℃不利于工业化的节能降耗。

7.一种生物质复合催化剂的制备方法及对苯二甲酸己二酸丁二醇酯的制备方法公开了以对苯二甲酸、己二酸和1,4-丁二醇为原料,使用“一锅法”的共聚工艺,来制备pbat聚酯。在聚合过程中使用是有机生物质制备的pbat催化剂,生物质如玉米芯、水稻秸秆、棉花秸秆和甘蔗渣等等,其物化性质不能够保证多批次物料稳定,同时在pbat聚酯生产过程中,引入多糖类的生物有机质,容易诱发pbat粒子过早发生霉变和水解等问题。在pbat酯化阶段,反应温度升温至240℃,在聚合阶段,反应温度升温至250℃,过高的反应温度表明,此复合催化剂活性不足,不利于生产装置的节能降耗。该发明专利详细地公布了后端pbat的物化性质,分子量和端羧基数值较好,但其拉伸强度在30-38mpa之间,断裂伸长率在400-500%之间,力学性质的提升仍旧有较大空间。

8.现有的pbat聚酯合成工艺中,是锗系或者锑系催化剂研究居多,而以研究钛系催化剂的专有技术,主要以钛酸酯的一种或者多种的配方为主,同时pbat的聚合有酯化-聚合温度较高、反应时间较长和催化剂整体加入量偏多等特点。

技术实现要素:

9.针对背景技术中存在的问题,本发明提供一种高效催化剂的制备方法。

10.一种用于pbat聚合的高效催化剂的制备操作步骤如下:(1)将第一活性剂加至溶剂中, 30-50℃条件下搅拌加热1-4小时,充分活化第一前驱体溶液;所述第一活性剂与溶剂的质量比为1:5-1:10;所述第一活性剂为壬基酚聚氧乙烯醚、辛基酚聚氧乙烯醚和聚氧乙烯辛基苯酚醚中的一种或者多种;所述溶剂为乙二醇、丙三醇、1,4-丁二醇和1,3-丁二醇中的一种或者多种混合物;(2)将第二活性剂加至第一前驱体溶液中,30-50℃条件下搅拌加热0.5-2小时,形成均相第二前驱体溶液;所述第二活性剂与第一前驱体溶液的质量比为1:5-1:40;所述第二活性剂为已二酸二正丁酯、癸二酸二丁酯、和乙二醇单丁醚中的一种或者多种混合物;(3)将第三活性剂加至第二前驱体溶液中,30-50℃条件下搅拌加热0.5-1小时,形

成均相第三前驱体溶液;所述第三活性剂与第二前驱体溶液的质量比为1:5-1:30;所述第三活性剂为磷酸三乙酯、亚磷酸三乙酯、磷酸二乙酯和磷酸三异丁酯中的一种或者多种混合物;(4)将第四活性剂加至第三前驱体溶液中,30-50℃条件下搅拌加热1-2小时,形成均相第四前驱体溶液;所述第四活性剂与第三前驱体溶液的质量比为1:5-1:20;所述第四活性剂为钛酸四正丁酯、钛酸四甲酯、钛酸四乙酯和钛酸四异丙酯中的一种或者多种混合物;(5)将上述第四前驱体溶液在30-50℃条件下静置12-24小时,得到透明均相的高效催化剂。

11.所述高效催化剂用于pbat聚合。聚合出的pbat聚酯色泽亮白;pbat的分子量均超过10

5 g/ml,端羧基含量低于20 mol/t;pbat的力学性能:拉伸强度≥40mpa、拉伸伸长率≥700%。

12.所述高效催化剂在聚合制备pbat中的应用:将上述高效催化剂、己二酸和1,4-丁二醇按比例加入酯化釜1,在140-180℃进行酯化反应1-2小时,得到酯化物1;将上述高效催化剂、对苯二甲酸和1,4-丁二醇按比例加入酯化釜2,在180-210℃进行酯化反应2-4小时,得到酯化物2;将上述得到酯化物1和得到酯化物2导入聚合釜内,在30-100pa的气压下,以180-210℃反应2-4小时,此过程不要再引入催化剂,反应结束后,用氮气吹扫出pbat聚酯,使用切粒机切粒制得pbat粒子;所述酯化釜1内己二酸和1,4-丁二醇质量比为1:1-1:2,所述高效催化剂与1,4-丁二醇质量比为1/10000-5/10000;所述酯化釜2内对苯二甲酸和1,4-丁二醇质量比为1:1-1:2,所述高效催化剂与1,4-丁二醇质量比为1/10000-5/10000。

13.本发明的有益技术效果体现在以下方面:1.本发明的高效液相pbat催化剂,没有引入“锑系”和“锗系”化学物质,保证了pbat聚酯不存在重金属,减小对生态环境的压力,保障了人体使用的安全性;2.本发明的高效液相pbat催化剂,能够有效提升pbat聚酯的力学性质和物化性能,其拉伸强度≥40mpa,拉伸应变≥700%,端羧基含量≤20,改善了pbat母料的产品性能,拓宽pbat的使用条件及应用领域;3.本发明的高效催化剂可以保存长久。在pbat聚合过程中,只有添加此种催化剂,便可实现pbat有效聚合,不需要添加其他物质,确保了在聚合阶段系统的真空度,减少聚合的复杂程度和不确定性;4.本发明的高效催化剂,高效催化剂能够为pbat聚合提供活性位点,降低反应的引发温度,其中各活性组分能够有效抑制pbat聚合过程中的水解和氧化,促进聚合反应正相进行,诱使分子链段高度有序地排列,从而提升了pbat的聚合活性。具体表现在,本发明催化剂能够降低了催化剂使用含量,同时降低pbat制备过程中的反应温度,提高pbat生产

效率,对降低工业化生产的能耗具有重要指导意义。

具体实施方式

14.为使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步详细说明。

15.实验原料及试剂均采购与国药集团有限公司,纯度为分析纯。

16.pbat分子量的测定使用的是美国water公司的凝胶渗透色谱(gpc)(1515-2414型),其中流动相为三氯甲烷,流速为1ml/min,柱温为30℃,标准样品为聚苯乙烯;pbat的色相(b值和l值)采用的是bykgardner公司自动色差仪(color35型)自动测量;样品的端羧基、力学性能的测试使用以下方法:端羧基测定:称取0.5g的样品,溶于苯酚-氯仿溶液中,采用电位滴定仪(梅特勒t50)滴定,滴定液为0.01mol/l的氢氧化钾-苯甲醇溶液;力学性能测试:产品的拉伸性能测定使用万能力学试验机(instron 5960),拉伸速率为50mm/min。

17.实施例1-5:高效催化剂的制备实施例1高效催化剂的制备操作步骤如下:(1)在三口烧瓶中加入35.00g的1,4-丁二醇,同时加入5.25g的辛基酚聚氧乙烯醚,在40℃条件下加热搅拌2小时,制备得到第一前驱体溶液;(2)在第一前驱体溶液中加入5.15g癸二酸二丁酯,在50℃情况下加热搅拌0.5小时,制备得到第二前驱体溶液;(3)在第二前驱体溶液中加入4.28g的磷酸二乙酯,在50℃条件下加热搅拌0.5小时,制备得到第三前驱体溶液;(4)在第三前驱体溶液中加入7.27g的钛酸四乙酯,在30℃情况下加热搅拌2小时,制备得到第四前驱体溶液;(5)将第四前驱体溶液在40℃条件下静置18小时,制备得到透明均相用于pbat聚合的高效催化剂a。

18.实施例2高效催化剂的制备操作步骤如下:(1)在三口烧瓶中加入40.00g的1,3-丁二醇,同时加入7.55g的聚氧乙烯辛基苯酚醚,在30℃条件下加热搅拌4小时,制备得到第一前驱体溶液;(2)在第一前驱体溶液中加入7.38g已二酸二正丁酯,在40℃情况下加热搅拌1小时,制备得到第二前驱体溶液;(3)在第二前驱体溶液中加入3.85g的磷酸三乙酯,在35℃条件下加热搅拌1小时,制备得到第三前驱体溶液;(4)在第三前驱体溶液中加入8.09g的钛酸四异丙酯,在40℃情况下加热搅拌1.5小时,制备得到第四前驱体溶液;(5) 将第四前驱体溶液在30℃条件下静置20小时,制备得到透明均相用于pbat聚合的高效催化剂b。

19.实施例3高效催化剂的制备操作步骤如下:(1)在三口烧瓶中加入35.00g的丙三醇,同时加入3.95g的壬基酚聚氧乙烯醚,在40℃条件下加热搅拌3小时,制备得到第一前驱体溶液;(2)在第一前驱体溶液中加入7.65g乙二醇单丁醚,在35℃情况下加热搅拌1.5小时,制备得到第二前驱体溶液;(3)在第二前驱体溶液中加入5.82g的磷酸三异丁酯,在45℃条件下加热搅拌0.5小时,制备得到第三前驱体溶液;(4)在第三前驱体溶液中加入4.67g的钛酸四正丁酯,在45℃情况下加热搅拌1小时,制备得到第四前驱体溶液;(5) 将第四前驱体溶液在50℃条件下静置16小时,制备得到透明均相用于pbat聚合的高效催化剂c。

20.实施例4高效催化剂的制备操作步骤如下:(1)在三口烧瓶中加入24.00g的1,4-丁二醇和14.00g的丙三醇,同时加入1.50g的辛基酚聚氧乙烯醚和2.30g的聚氧乙烯辛基苯酚醚,在35℃条件下加热搅拌2小时,制备得到第一前驱体溶液;(2)在第一前驱体溶液中加入8.36g的邻苯二甲酸二丁酯,在30℃情况下加热搅拌2小时,制备得到第二前驱体溶液;(3)在第二前驱体溶液中加入0.67g的磷酸三异丁酯和1.00g的磷酸三乙酯,在30℃条件下加热搅拌1小时,制备得到第三前驱体溶液;(4)在第三前驱体溶液中加入10.37g的钛酸四甲酯,在35℃情况下加热搅拌1.5小时,制备得到第四前驱体溶液;(5) 将第四前驱体溶液在30℃条件下静置24小时,制备得到透明均相用于pbat聚合的高效催化剂d。

21.实施例5高效催化剂的制备操作步骤如下:(1)在三口烧瓶中加入42g的乙二醇,同时加入8.40g的壬基酚聚氧乙烯醚,在50℃条件下加热搅拌1小时,制备得到第一前驱体溶液;(2) 在第一前驱体溶液中加入0.67g的已二酸二正丁酯和0.59g的癸二酸二丁酯,在45℃情况下加热搅拌1小时,制备得到第二前驱体溶液;(3)在第二前驱体溶液中加入10.33g的亚磷酸三乙酯,在45℃条件下加热搅拌0.5小时,制备得到第三前驱体溶液;(4)在第三前驱体溶液中加入1.88g的钛酸四正丁酯和1.22g的钛酸四异丙酯,在30℃情况下加热搅拌2小时,制备得到第四前驱体溶液;(5) 将第四前驱体溶液在50℃条件下静置12小时,制备得到透明均相用于pbat聚合的高效催化剂e。

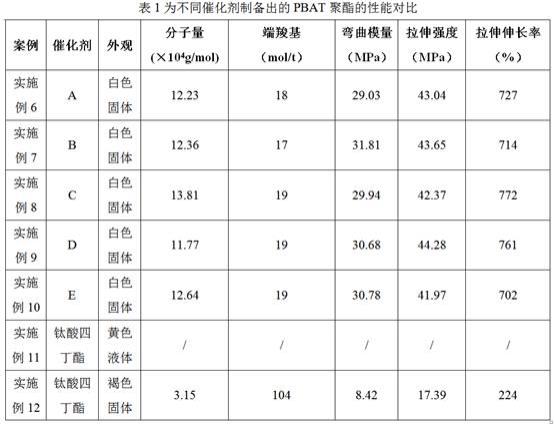

22.实施例6-12:利用催化剂制备pbat聚酯。(其中实施例6-10为本发明高效催化剂制备pbat聚酯具体案例,实施例11-12为对比实验,是为了对比本发明的先进性)。

23.实施例6在pbat酯化釜1中,加入高效催化剂a、己二酸和1,4-丁二醇,在150℃条件下进行反应1小时,得到酯化物1,其中己二酸和1,4-丁二醇的质量比为1:1.5,高效催化剂a加入质量与反应物的总质量比为4/10000;在pbat酯化釜2中,加入高效催化剂a、对苯二甲酸和1,4-丁二醇,在180℃条件下进行反应3小时,得到酯化物2,其中对苯二甲酸和1,4-丁二醇的质量比为1:1.5,高效催化剂a加入质量与反应物的总质量比为5/10000;将上述得到酯化物1和得到酯化物2导入聚合釜内,在50pa的气压下,以180℃反应4小时,此过程不要再引入催化剂,反应结束后,用氮气吹扫出pbat聚酯,使用切粒机切粒制得pbat粒子。

24.实施例7在pbat酯化釜1中,加入高效催化剂b、己二酸和1,4-丁二醇,在160℃条件下进行反应1.5小时,得到酯化物1,其中己二酸和1,4-丁二醇的质量比为1:1.6,高效催化剂b加入质量与反应物的总质量比为3/10000;在pbat酯化釜2中,加入高效催化剂b、对苯二甲酸和1,4-丁二醇,在180℃条件下进行反应4小时,得到酯化物2,其中对苯二甲酸和1,4-丁二醇的质量比为1:1.6,高效催化剂b加入质量与反应物的总质量比为4/10000;将上述得到酯化物1和得到酯化物2导入聚合釜内,在100pa的气压下,以210℃反应2小时,此过程不要再引入催化剂,反应结束后,用氮气吹扫出pbat聚酯,使用切粒机切粒制得pbat粒子。

25.实施例8在pbat酯化釜1中,加入高效催化剂c、己二酸和1,4-丁二醇,在180℃条件下进行反应1小时,得到酯化物1,其中己二酸和1,4-丁二醇的质量比为1:1.4,高效催化剂c加入质量与反应物的总质量比为1/10000;在pbat酯化釜2中,加入高效催化剂c、对苯二甲酸和1,4-丁二醇,在195℃条件下进行反应3小时,得到酯化物2,其中对苯二甲酸和1,4-丁二醇的质量比为1:1.4,高效催化剂c加入质量与反应物的总质量比为2/10000;将上述得到酯化物1和得到酯化物2导入聚合釜内,在30pa的气压下,以200℃反应2.5小时,此过程不要再引入催化剂,反应结束后,用氮气吹扫出pbat聚酯,使用切粒机切粒制得pbat粒子。

26.实施例9在pbat酯化釜1中,加入高效催化剂b、己二酸和1,4-丁二醇,在140℃条件下进行反应2小时,得到酯化物1,其中己二酸和1,4-丁二醇的质量比为1:1.5,高效催化剂b加入质量与反应物的总质量比为4/10000;在pbat酯化釜2中,加入高效催化剂b、对苯二甲酸和1,4-丁二醇,在210℃条件下进行反应2小时,得到酯化物2,其中对苯二甲酸和1,4-丁二醇的质量比为1:1.5,高效催化剂b加入质量与反应物的总质量比为1/10000;将上述得到酯化物1和得到酯化物2导入聚合釜内,在50pa的气压下,以210℃反应2小时,此过程不要再引入催化剂,反应结束后,用氮气吹扫出pbat聚酯,使用切粒机切粒制得pbat粒子。

27.实施例10在pbat酯化釜1中,加入高效催化剂c、己二酸和1,4-丁二醇,在150℃条件下进行反应2小时,得到酯化物1,其中己二酸和1,4-丁二醇的质量比为1:1.4,高效催化剂c加入质量与反应物的总质量比为5/10000;在pbat酯化釜2中,加入高效催化剂c、对苯二甲酸和1,4-丁二醇,在200℃条件下进行反应3.5小时,得到酯化物2,其中对苯二甲酸和1,4-丁二醇的质量比为1:1.4,高效催化剂c加入质量与反应物的总质量比为3/10000;将上述得到酯化物1和得到酯化物2导入聚合釜内,在70pa的气压下,以200℃反应2.5小时,此过程不要再引

入催化剂,反应结束后,用氮气吹扫出pbat聚酯,使用切粒机切粒制得pbat粒子。

28.实施例11在pbat酯化釜1中,加入钛酸四丁酯、己二酸和1,4-丁二醇,在180℃条件下进行反应2小时,得到酯化物1,其中己二酸和1,4-丁二醇的质量比为1:1.4,钛酸四丁酯加入质量与反应物的总质量比为5/10000;在pbat酯化釜2中,加入钛酸四丁酯、对苯二甲酸和1,4-丁二醇,在210℃条件下进行反应4小时,得到酯化物2,其中对苯二甲酸和1,4-丁二醇的质量比为1:1.4,钛酸四丁酯加入质量与反应物的总质量比为5/10000;将上述得到酯化物1和得到酯化物2导入聚合釜内,在50pa的气压下,以210℃反应4小时,此过程不要再引入催化剂,反应结束后,用氮气吹扫出物料,物料不能够冷却成型,无法制得pbat。

29.实施例12在pbat酯化釜1中,加入钛酸四丁酯、己二酸和1,4-丁二醇,在220℃条件下进行反应2小时,得到酯化物1,其中己二酸和1,4-丁二醇的质量比为1:1.4,钛酸四丁酯加入质量与反应物的总质量比为20/10000;在pbat酯化釜2中,加入钛酸四丁酯、对苯二甲酸和1,4-丁二醇,在250℃条件下进行反应4小时,得到酯化物2,其中对苯二甲酸和1,4-丁二醇的质量比为1:1.4,钛酸四丁酯加入质量与反应物的总质量比为20/10000;将上述得到酯化物1和得到酯化物2导入聚合釜内,在50pa的气压下,以250℃反应4小时,此过程不要再引入催化剂,反应结束后,用氮气吹扫出物料,物料不能够冷却成型,使用切粒机切粒制得pbat粒子。

30.结合从表1中实施例的数据,当使用本发明中的高效催化剂a-e,实施例6-10中反应温度都明显小于常规pbat合成的温度,并且能够有效制备出pbat聚酯。当在本聚合反应条件下(实施例11),添加常规的pbat聚合催化剂钛酸四丁酯,最终产物为淡黄色液体,并不

能够实现pbat有效聚合。而当使用常规钛酸四丁酯催化剂时(实施例12),只有升高反应温度,增加常规催化剂的使用量,才能够聚合出pbat,然而即便如此,pbat聚酯的理化性质和力学性能,与本发明催化剂制备出的pbat聚酯相比,仍旧有很大差距。归结原因是,本发明的高效催化剂能够显著提高pbat聚合的活性,降低pbat反应的聚合能垒,其中各活性组分能够有效抑制pbat聚合过程中的水解和氧化,促进聚合反应正相进行,诱使分子链段高度有序地排列,从而提升了pbat的聚合活性。而常规催化剂钛酸四丁酯,需要较高的催化温度和反应时间。因此表现的结果为,本发明的高效催化剂可以降低pbat聚合温度,缩短聚合时间。

31.同时,结合实施例6-10中pbat的物化性质和力学性能数据,pbat聚酯的分子量均超过10

5 g/mol,端羧基含量均低于20 mol/t,拉伸强度≥40mpa,拉伸伸长率≥700%,表明pbat聚酯中,微观层面链段之间实现高密度聚合,分子序列排列规整,短支链分子分布较少,在宏观层面展现出优异的抗拉性能。

32.本发明的高效pbat催化剂对大规模pbat工业化生产具有重要的指导意义,同时也符合国家节能减排的工业发展战略部。

33.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1