一种3,5,6-三氯水杨酸的生产合成方法与流程

:

1.本发明专利涉及一种生产合成方法,具体涉及一种3,5,6-三氯水杨酸的生产合成方法。

背景技术:

2.3,5,6-三氯水杨酸是一种可以用来作为发光中间体的材料,用来合成草酸酯,草酸酯在发光体系中有着发光效率高和发光时间长的优点,并且以其良好的稳定性,在发光材料中有着极为广泛的应用。同时,3,5,6-三氯水杨酸还是一种重要的医药中间体;因此对3,5,6-三氯水杨酸的需求量大。但是关于3,5,6-三氯水杨酸合成的工艺目前相关介绍资料较少,现有的相关文献所记载的3,5,6-三氯水杨酸的合成方法为:在浓硫酸中加入水杨酸,通入氯气合成3,5-二氯水杨酸,再加入发烟硫酸及碘化钾催化剂,继续通氯气合成3,5,6-三氯水杨酸产品。

3.采用上述工艺存在以下问题:1、所需的原料为水杨酸,原料种类单一,选择性小,不利于原料价格浮动过大时带来的成本控制;2、3,5,6-三氯水杨酸合成中硫酸使用量大,反应较慢,所需的时间为48h,且难以重复利用,废水处理成本高。3、该工艺所合成的产品中的3,5,6-三氯水杨酸含量低,仅为93%,且产品的收率不高,仅为80%。

4.目前在生产5-氯水杨酸时,会产生多氯残渣,该残渣直接作为危废处理,不仅造成资源的浪费,同时也增加了危废的处理成本;目前将多氯残渣作为原料,用来合成3,5,6-三氯水杨酸的资料,尚未见到报道。

技术实现要素:

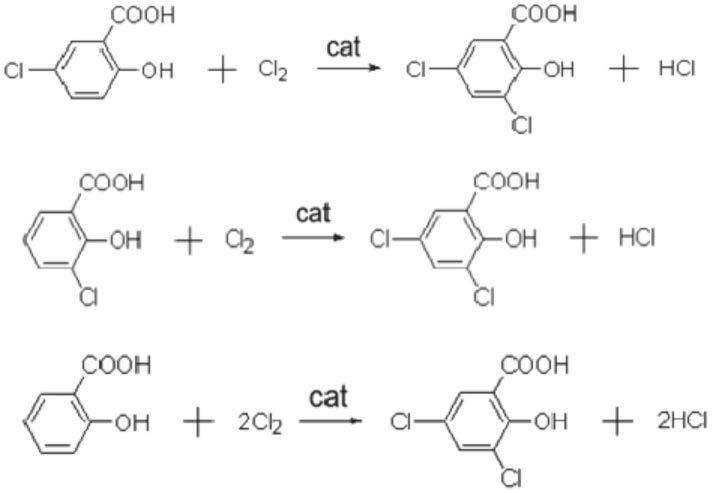

5.本发明的目的在于提供一种工艺简单,收率高的3,5,6-三氯水杨酸的生产合成方法。

6.本发明的目的由如下技术方案实施:一种3,5,6-三氯水杨酸的生产合成方法,其依次包括有如下步骤:

7.(1)制备3,5-二氯水杨酸:将多氯残渣和碘化钾催化剂加至非极性复合溶剂中,接着加热至70-75℃,并保持,接着通入氯气,进行反应,制得的反应液a,当所述反应液a中的水杨酸、3-氯水杨酸以及5-氯水杨酸的含量均小于1%时,停止加热,并进行降温、压滤、烘干。

8.在非极性复合溶剂和碘化钾催化剂的作用下,3,5-二氯水杨酸的制备反应化学式如下:

[0009][0010]

(2)制备3,5,6-三氯水杨酸:将步骤1中制得的所述3,5-二氯水杨酸、发烟硫酸和碘化钾催化剂混合,接着加热至70-75℃,并保持,接着通入氯气,进行反应,制得的反应液b,当所述反应液b中的3,5-二氯水杨酸的含量小于1%时,停止加热,并将其倒入至-5~3℃的冰水中降温稀释,接着进行抽滤,抽滤得到的粗品固体经过打浆后,再经过精制、烘干,得到3,5,6-三氯水杨酸产品。

[0011]

在发烟硫酸和碘化钾催化剂的作用下,3,5,6-三氯水杨酸的制备反应化学式如下:

[0012][0013]

进一步的,步骤(1)中,投入所述多氯残渣、所述碘化钾催化剂、所述非极性复合溶剂与所述氯气的质量比为1:0.4-0.5:120-130:0.15-0.2;所述多氯残渣中含有质量百分比为5-10%水杨酸、20-30%3-氯水杨酸、50-60%5-氯水杨酸及5-10%3,5-二氯水杨酸;所述非极性复合溶剂中包括氯苯和冰醋酸,所述氯苯和所述冰醋酸的质量比为2.5-4:1。

[0014]

进一步的,步骤(2)中,投入所述3,5-二氯水杨酸、所述发烟硫酸、所述碘化钾催化剂和所述氯气的质量比为1:0.35-0.4:2-3:65-70。

[0015]

进一步的,步骤(1)中的降温采用循环冷却水作为降温媒介,降至30-40℃。

[0016]

进一步的,步骤(1)中的压滤的滤液套用于下一次制备3,5-二氯水杨酸中。

[0017]

进一步的,步骤(1)中的烘干温度为70-80℃,直至水分含量小于0.5%时,停止烘干。

[0018]

进一步的,步骤(2)中,所述冰水的加入量是所述反应液b的6-7倍。

[0019]

进一步的,向步骤(2)中抽滤的硫酸废水中通入氨气,调节ph至7-8,反应生成硫酸铵无机盐。

[0020]

进一步的,步骤(2)中的精制具体包括如下步骤:

[0021]

(a)加碱:向打浆后的溶液中加入氢氧化钠,调节ph至12-13,得到混合液;

[0022]

(b)过滤:将步骤(a)中的所述混合液进行过滤,得到3,5,6-三氯水杨酸钠滤液;

[0023]

(c)加酸:向步骤(b)中的所述3,5,6-三氯水杨酸滤液中加入盐酸,调节ph至2-3,得到3,5,6-三氯水杨酸溶液。

[0024]

进一步的,步骤(2)中的烘干温度为70-80℃,直至水分含量小于0.5%时,停止烘干。

[0025]

本发明的优点:

[0026]

1、本发明提供了一种3,5,6-三氯水杨酸的生产合成方法,使用了非极性复合溶剂,给反应提供了酸性条件,同时在碘化钾催化剂的作用下,使得多氯残渣与氯气反应生成3,5-二氯水杨酸,然后3,5-二氯水杨酸在发烟硫酸和碘化钾催化剂的作用下与氯气反应生成3,5,6-三氯水杨酸,整个过程反应迅速,提高了反应效率,反应的时间总共约为12h,并且提高了产品中的3,5,6-三氯水杨酸的含量以及产品的实收率。

[0027]

2、本发明公开的方法将多氯残渣作为生产3,5,6-三氯水杨酸的原料,实现了危废的资源化利用,降低了购买原料的成本,同时也节省了危废的处理成本。

[0028]

3、本发明公开的方法中合成3,5-二氯水杨酸使用了非极性复合溶剂和碘化钾催化剂,并且合成3,5-二氯水杨酸后压滤的滤液套用于下一次制备3,5-二氯水杨酸中;因此在合成3,5-二氯水杨酸的过程中无需再使用浓硫酸,进而减少了硫酸的使用量,同时也减少了硫酸废水的产生量。

[0029]

4、本发明公开的方法中所产生的硫酸废水被用于生产硫酸铵无机盐,硫酸铵无机盐作为副产出售,提高了企业的经济效益,同时节省了废水的处理成本。

[0030]

5、本发明公开的方法可大规模工业化生产,对以3,5,6-三氯水杨酸为中间体的医药化工产业具有积极促进作用。

具体实施方式:

[0031]

下面将通过实施例对本发明作进一步的详细说明。

[0032]

实施例1:一种3,5,6-三氯水杨酸的生产合成方法,其依次包括有如下步骤:

[0033]

(1)制备3,5-二氯水杨酸:将70g多氯残渣和0.1g碘化钾催化剂加至160g非极性复合溶剂中;接着加热至70℃,并保持,接着通入30g氯气,进行反应,制得的反应液a,当所述反应液a中的水杨酸、3-氯水杨酸以及5-氯水杨酸的含量均小于1%时,停止加热,并经过降温、压滤、烘干后,得到3,5-二氯水杨酸;降温采用循环冷却水作为降温媒介,降至30-40℃;压滤的滤液套用于下一次制备3,5-二氯水杨酸中;烘干温度为70-80℃,直至水分含量小于0.5%时,停止烘干。

[0034]

所述多氯残渣中含有质量百分比为5-10%水杨酸、20-30%3-氯水杨酸、50-60%5-氯水杨酸及5-10%3,5-二氯水杨酸;所述非极性复合溶剂由120g氯苯和40g冰醋酸混合而成。

[0035]

在合成3,5-二氯水杨酸的过程中无需再使用浓硫酸,进而减少了硫酸的使用量,同时也减少了硫酸废水的产生量。

[0036]

(2)制备3,5,6-三氯水杨酸:将步骤1中制得的72g所述3,5-二氯水杨酸、160g发烟硫酸和0.2g碘化钾催化剂混合;接着加热至70℃,并保持,接着通入28g氯气,进行反应,制

得的反应液b,当所述反应液b中的3,5-二氯水杨酸的含量小于1%时,停止加热,并将其倒入至-5~3℃的冰水中降温稀释,所述冰水的加入量是所述反应液b的6倍;接着进行抽滤,抽滤得到的粗品固体经过打浆后,再经过精制、烘干,其中烘干温度为70-80℃,直至水分含量小于0.5%时,停止烘干,得到3,5,6-三氯水杨酸产品;抽滤的硫酸废水中通入氨气,调节ph至7-8,反应生成硫酸铵无机盐,硫酸铵无机盐作为副产出售,提高了企业的经济效益,同时节省了废水的处理成本。

[0037]

精制具体包括如下步骤:

[0038]

(a)加碱:向打浆后的溶液中加入氢氧化钠,调节ph至12-13,得到混合液;

[0039]

(b)过滤:将步骤(a)中的所述混合液进行过滤,得到3,5,6-三氯水杨酸钠滤液;

[0040]

(c)加酸:向步骤(b)中的所述3,5,6-三氯水杨酸滤液中加入盐酸,调节ph至2-3,得到3,5,6-三氯水杨酸溶液。

[0041]

本发明使用了非极性复合溶剂,给反应提供了酸性条件,同时在碘化钾催化剂的作用下,使得多氯残渣与氯气反应生成3,5-二氯水杨酸,然后3,5-二氯水杨酸在发烟硫酸和碘化钾催化剂的作用下与氯气反应生成3,5,6-三氯水杨酸,整个过程反应迅速,提高了反应效率,反应的时间总共约为12h,并且提高了产品中的3,5,6-三氯水杨酸的含量以及产品的实收率。

[0042]

本发明公开的方法将多氯残渣作为生产3,5,6-三氯水杨酸的原料,实现了危废的资源化利用,降低了购买原料的成本,同时也节省了危废的处理成本。

[0043]

本发明公开的方法可大规模工业化生产,对以3,5,6-三氯水杨酸为中间体的医药化工产业具有积极促进作用。

[0044]

实施例2:一种3,5,6-三氯水杨酸的生产合成方法,其依次包括有如下步骤:

[0045]

(1)制备3,5-二氯水杨酸:将70g多氯残渣和0.07g碘化钾催化剂加至140g非极性复合溶剂中;接着加热至75℃,并保持,接着通入28g氯气,进行反应,制得的反应液a,当所述反应液a中的水杨酸、3-氯水杨酸以及5-氯水杨酸的含量均小于1%时,停止加热,并经过降温、压滤、烘干后,得到3,5-二氯水杨酸;降温采用循环冷却水作为降温媒介,降至30-40℃;压滤的滤液套用于下一次制备3,5-二氯水杨酸中;烘干温度为70-80℃,直至水分含量小于0.5%时,停止烘干。

[0046]

所述多氯残渣中含有质量百分比为5-10%水杨酸、20-30%3-氯水杨酸、50-60%5-氯水杨酸及5-10%3,5-二氯水杨酸;所述非极性复合溶剂由100g氯苯和40g冰醋酸混合而成。

[0047]

在合成3,5-二氯水杨酸的过程中无需再使用浓硫酸,进而减少了硫酸的使用量,同时也减少了硫酸废水的产生量。

[0048]

(2)制备3,5,6-三氯水杨酸:将步骤1中制得的72g所述3,5-二氯水杨酸、160g发烟硫酸和0.15g碘化钾催化剂混合;接着加热至75℃,并保持,接着通入25.2g氯气,进行反应,制得的反应液b,当所述反应液b中的3,5-二氯水杨酸的含量小于1%时,停止加热,并将其倒入至-5~3℃的冰水中降温稀释,所述冰水的加入量是所述反应液b的6倍;接着进行抽滤,抽滤得到的粗品固体经过打浆后,再经过精制、烘干,其中烘干温度为70-80℃,直至水分含量小于0.5%时,停止烘干,得到3,5,6-三氯水杨酸产品;抽滤的硫酸废水中通入氨气,调节ph至7-8,反应生成硫酸铵无机盐,硫酸铵无机盐作为副产出售,提高了企业的经济效

益,同时节省了废水的处理成本。

[0049]

精制具体包括如下步骤:

[0050]

(a)加碱:向打浆后的溶液中加入氢氧化钠,调节ph至12-13,得到混合液;

[0051]

(b)过滤:将步骤(a)中的所述混合液进行过滤,得到3,5,6-三氯水杨酸钠滤液;

[0052]

(c)加酸:向步骤(b)中的所述3,5,6-三氯水杨酸滤液中加入盐酸,调节ph至2-3,得到3,5,6-三氯水杨酸溶液。

[0053]

本发明使用了非极性复合溶剂,给反应提供了酸性条件,同时在碘化钾催化剂的作用下,使得多氯残渣与氯气反应生成3,5-二氯水杨酸,然后3,5-二氯水杨酸在发烟硫酸和碘化钾催化剂的作用下与氯气反应生成3,5,6-三氯水杨酸,整个过程反应迅速,提高了反应效率,反应的时间总共仅约为12h,并且提高了产品中的3,5,6-三氯水杨酸的含量以及产品的实收率。

[0054]

本发明公开的方法将多氯残渣作为生产3,5,6-三氯水杨酸的原料,实现了危废的资源化利用,降低了购买原料的成本,同时也节省了危废的处理成本。

[0055]

本发明公开的方法可大规模工业化生产,对以3,5,6-三氯水杨酸为中间体的医药化工产业具有积极促进作用。

[0056]

实施例3:一种3,5,6-三氯水杨酸的生产合成方法,其依次包括有如下步骤:

[0057]

(1)制备3,5-二氯水杨酸:将70g多氯残渣和0.14g碘化钾催化剂加至210g非极性复合溶剂中;接着加热至73℃,并保持,接着通入35g氯气,进行反应,制得的反应液a,当所述反应液a中的水杨酸、3-氯水杨酸以及5-氯水杨酸的含量均小于1%时,停止加热,并经过降温、压滤、烘干后,得到3,5-二氯水杨酸;降温采用循环冷却水作为降温媒介,降至30-40℃;压滤的滤液套用于下一次制备3,5-二氯水杨酸中;烘干温度为70-80℃,直至水分含量小于0.5%时,停止烘干。

[0058]

所述多氯残渣中含有质量百分比为5-10%水杨酸、20-30%3-氯水杨酸、50-60%5-氯水杨酸及5-10%3,5-二氯水杨酸;所述非极性复合溶剂由168g氯苯和42g冰醋酸混合而成。

[0059]

在合成3,5-二氯水杨酸的过程中无需再使用浓硫酸,进而减少了硫酸的使用量,同时也减少了硫酸废水的产生量。

[0060]

(2)制备3,5,6-三氯水杨酸:将步骤1中制得的72g所述3,5-二氯水杨酸、160g发烟硫酸和0.21g碘化钾催化剂混合;接着加热至73℃,并保持,接着通入28.8g氯气,进行反应,制得的反应液b,当所述反应液b中的3,5-二氯水杨酸的含量小于1%时,停止加热,并将其倒入至-5~3℃的冰水中降温稀释,所述冰水的加入量是所述反应液b的7倍;接着进行抽滤,抽滤得到的粗品固体经过打浆后,再经过精制、烘干,其中烘干温度为70-80℃,直至水分含量小于0.5%时,停止烘干,得到3,5,6-三氯水杨酸产品;抽滤的硫酸废水中通入氨气,调节ph至7-8,反应生成硫酸铵无机盐,硫酸铵无机盐作为副产出售,提高了企业的经济效益,同时节省了废水的处理成本。

[0061]

精制具体包括如下步骤:

[0062]

(a)加碱:向打浆后的溶液中加入氢氧化钠,调节ph至12-13,得到混合液;

[0063]

(b)过滤:将步骤(a)中的所述混合液进行过滤,得到3,5,6-三氯水杨酸钠滤液;

[0064]

(c)加酸:向步骤(b)中的所述3,5,6-三氯水杨酸滤液中加入盐酸,调节ph至2-3,

得到3,5,6-三氯水杨酸溶液。

[0065]

本发明使用了非极性复合溶剂,给反应提供了酸性条件,同时在碘化钾催化剂的作用下,使得多氯残渣与氯气反应生成3,5-二氯水杨酸,然后3,5-二氯水杨酸在发烟硫酸和碘化钾催化剂的作用下与氯气反应生成3,5,6-三氯水杨酸,整个过程反应迅速,提高了反应效率,反应的时间总共仅约为12h,并且提高了产品中的3,5,6-三氯水杨酸的含量以及产品的实收率。

[0066]

本发明公开的方法将多氯残渣作为生产3,5,6-三氯水杨酸的原料,实现了危废的资源化利用,降低了购买原料的成本,同时也节省了危废的处理成本。

[0067]

本发明公开的方法可大规模工业化生产,对以3,5,6-三氯水杨酸为中间体的医药化工产业具有积极促进作用。

[0068]

实施例4:本实施例与实施例1的区别在于:步骤(2)中,发烟硫酸使用量为216g。

[0069]

实施例5:本实施例与实施例1的区别在于:步骤(2)中,发烟硫酸使用量为144g。

[0070]

对比例1:

[0071]

在190g浓硫酸中加入70g水杨酸,通入30g氯气合成3,5-二氯水杨酸,再加入160g发烟硫酸及0.2g碘化钾催化剂,继续通28g氯气合成3,5,6-三氯水杨酸产品。

[0072]

如下表为实施例1-5以及对比例1所制备的3,5,6-三氯水杨酸产品的检测数据:

[0073][0074]

明显本发明公开的实施例1-5所制备的3,5,6-三氯水杨酸产品的实收率以及3,5,6-三氯水杨酸含量相比对比例1所制备的3,5,6-三氯水杨酸产品的实收率以及含量更高,收率均在90%以上,3,5,6-三氯水杨酸含量也在97%以上,因此本发明所公开的方法制备的3,5,6-三氯水杨酸产品效果更好。

[0075]

同时采用本发明实施例1所制备的3,5,6-三氯水杨酸产品的实收率以及3,5,6-三氯水杨酸含量相比实施例4-5所制备的3,5,6-三氯水杨酸产品的实收率以及含量更高,所以本发明公开的方法无需使用大量的发烟硫酸,减少了发烟硫酸的使用量,进而减少了硫酸废水的产生量。

[0076]

以上是本发明的优选实施方式,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1