一种薄荷醇类低共熔溶剂萃取精馏分离水-正丙醇-对二甲苯混合物的方法

一种薄荷醇类低共熔溶剂萃取精馏分离水-正丙醇-对二甲苯混合物的方法

【技术领域】

1.本发明属于化工纯化与分离过程领域,具体涉及一种低共熔溶剂萃取精馏分离水-正丙醇-对二甲苯混合物的方法。进一步说,是涉及一种以薄荷醇类低共熔溶剂作为萃取剂先采用萃取精馏塔、再采用分离塔萃取分离水-正丙醇-对二甲苯混合物的方法。

背景技术:

2.正丙醇是具有醇香气味的澄清透明溶液,是工业上常用的有机化合物,通常可代替乙醇作色谱分析试剂、溶剂及清洗剂。正丙醇在涂料溶剂、印刷油墨、化妆品等方面广泛应用,可生产农药的中间体正丙胺,也可用于生产丙磺舒、丙戊酸钠、红霉素等医药;对二甲苯是石脑油的重要产品,主要用于生产聚对苯二甲酸酯的中间产物对二苯甲酸、对苯二甲酸二甲酯和对苯二甲酸乙二醇酯,是聚酯产业的龙头原料,同时我国也是世界上生产和消费对二甲苯最多的国家。在101.325kpa下,水、正丙醇和对二甲苯两两共沸,利用常规的方法无法达到分离提纯的目的,因此为了得到优秀的有机溶剂正丙醇和对二甲苯,亟需开发一种清洁环保的分离回收方法。

3.中国专利cn105461502a《一种萃取精馏分离对二甲苯和间二甲苯的工艺方法》中公开了一种以n-甲酰吡咯烷酮为萃取剂分离对二甲苯和间二甲苯混合物,萃取精馏塔理论板数为50~85,一次性得到纯度99.0wt%以上的对二甲苯产品和纯度99.5wt%以上的间二甲苯产品,对二甲苯的收率可达以99.5%以上。但该方法能耗高,所需塔板数多,且萃取剂消耗大。

4.中国专利cn106631697a《一种正丙醇和异丙醇的分离方法》中公开了一种机械蒸汽再压缩热泵精馏分离正丙醇和异丙醇混合物的方法,该方法在常温常压下进入精馏塔,在塔顶采出异丙醇,塔釜采出正丙醇,产品浓度均为99.0%。但该方法能耗高,产品浓度低。

5.本发明采用萃取精馏装置实现了水-正丙醇-对二甲苯混合物高纯度分离回收,以薄荷醇类低共熔溶剂为萃取剂,利用萃取剂对水和正丙醇的相互作用强度大的特性实现分离。分离后的水、正丙醇和对二甲苯纯度均高达99.9%以上。借助萃取剂凝固点低、挥发性低、溶解能力强、可生物降解、结构可设计的特性,实现萃取剂高纯度回收再利用,大大降低了分离成本,该方法能耗低、设备少且工艺简单。

技术实现要素:

6.[要解决的技术问题]

[0007]

本发明提供了一种萃取精馏分离水-正丙醇-对二甲苯混合物的方法,解决了水-正丙醇-对二甲苯混合物两两共沸难以分离的难题。与其它方法相比耗能小、萃取剂绿色无毒污染小。

[0008]

[技术方案]

[0009]

本发明针对水-正丙醇-对二甲苯混合物两两共沸难以分离存在的问题,提出了一

种绿色低共熔溶剂萃取精馏分离的方法,不仅达到了分离提纯的目的,而且工艺更加清洁环保,正丙醇和对二甲苯的纯度和收率均达到99.9%。

[0010]

本发明是通过下述技术方案实现的。

[0011]

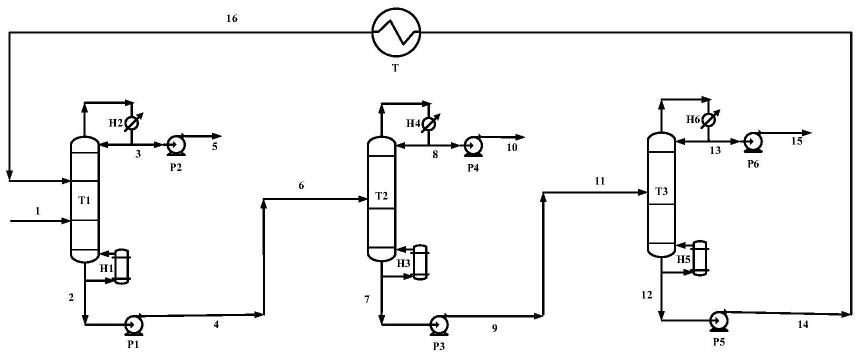

一种低共熔溶剂萃取精馏分离水-正丙醇-对二甲苯混合物的方法,其特征在于实现该方法的装置主要包括以下部分:萃取精馏塔(t1)、分离塔(t2)、分离塔(t3)、离心泵(p1)、离心泵(p2)、离心泵(p3)、离心泵(p4)、离心泵(p5)、离心泵(p6)、冷凝器(t);其中萃取精馏塔(t1)底部物流经过离心泵(p1)进入分离塔(t2),物流经过分离塔(t2)分离后,底部流经过离心泵(p3)进入分离塔(t3),闪蒸罐获得的高纯度萃取剂经过再沸器(t)和离心泵(p5)循环回用于萃取塔;

[0012]

该分离方法主要包括以下步骤:

[0013]

(1)水-正丙醇-对二甲苯混合物从萃取精馏塔(t1)的底部进入,萃取剂从萃取精馏塔(t1)的顶部进入,经有效接触萃取分离后,萃余相水、对二甲苯和萃取剂的混合物从萃取精馏塔(t1)塔底经离心泵(p1)进入分离塔(t2);

[0014]

(2)经分离塔(t2)分离后,顶部物流经离心泵(p4)减压降温后采出高纯度的水,分离塔(t2)底部的对二甲苯和萃取剂经离心泵(p3)进入分离塔(t3);

[0015]

(3)经分离塔(t3)分离后,顶部物流经离心泵(p6)减压降温后采出高纯度的对二甲苯,分离塔(t3)底部采出高纯度的萃取剂经冷凝器(t)冷却降温后,进入萃取精馏塔(t)循环使用。

[0016]

所述萃取剂为胆碱类低共熔溶剂。

[0017]

根据本发明的另一优选实施方式,其特征在于:萃取精馏塔(t1)操作压力为常压,萃取精馏塔(t)温度为常温25℃,塔板数为15~20块,进料位置为第10~15块,萃取剂进料位置为第2~4块,萃取剂进料量为200~400kg/h;水分离塔(t2)的操作压力为1atm,塔板数为20~28块,进料位置为第15~23块;对二甲苯分离塔(t3)的操作压力为1atm,塔板数为25~32块,进料位置为第17~26块;冷凝器的压力为常压,温度为常温。

[0018]

根据本发明的另一优选实施方式,其特征在于:所述萃取剂为(dl-薄荷醇/月桂酸)

1:2

低共熔溶剂。

[0019]

根据本发明的另一优选实施方式,其特征在于:所述萃取剂与水-正丙醇-对二甲苯混合物的进料流量质量比为0.2~1。

[0020]

根据本发明的另一优选实施方式,其特征在于:所述的水-正丙醇-对二甲苯混合物中,水的摩尔分数为0.05,正丙醇与对二甲苯的摩尔比为1~3。

[0021]

根据本发明的另一优选实施方式,其特征在于:萃取精馏塔(t1)塔顶回收的正丙醇纯度高于99.9%,收率高于99.9%,分离塔(t2)和分离塔(t3)罐顶回收的水和对二甲苯纯度高于99.9%,收率高于99.9%。

[0022]

[有益效果]

[0023]

本发明与现有技术相比,主要有以下有益效果:

[0024]

(1)采用该方法分离水-正丙醇-对二甲苯混合物,得到高纯度的正丙醇和对二甲苯,解决了水-正丙醇-对二甲苯混合物难以分离的问题。

[0025]

(2)该方法具有工艺简单,投资设备少,分离后水、正丙醇和对二甲苯的纯度高等优点,所采用的萃取剂(dl-薄荷醇/月桂酸)

1:2

低共熔溶剂制备简单、成本较低、易于回收、

化学热稳定性好、绿色无污染。

[0026]

(3)该方法中采用的萃取剂(dl-薄荷醇/月桂酸)

1:2

低共熔溶剂挥发性小,减少了萃取剂的损失,避免了正丙醇和对二甲苯的二次污染,此外,萃取剂易于回收利用且制备方法简单,降低了分离成本。

【附图说明】

[0027]

图1是本发明萃取精馏-闪蒸分离水-正丙醇-对二甲苯混合物的工艺流程图。

[0028]

图中,t1-萃取精馏塔;t2-分离塔;t3-分离塔;t-冷凝器;p1,p2,p3,p4,p5,p6-离心泵;h1,h3,h5-冷凝器;h2,h4,h6-再沸器。

【具体实施方式】

[0029]

实施例1:

[0030]

进料流量为200kg/h,进料中含水0.05、正丙醇0.2375、对二甲苯0.7125(摩尔分数),萃取精馏塔(t1)理论板数为18块,水-正丙醇-对二甲苯混合物从萃取精馏塔(t1)的底部进入,萃取剂从萃取精馏塔(t1)的顶部进入,萃取剂为(dl-薄荷醇/月桂酸)

1:2

低共熔溶剂,流量为200kg/h(萃取剂与水-正丙醇-对二甲苯混合物的进料流量质量比为0.25),萃取精馏塔(t1)的温度为25℃。分离塔(t2,t3)的操作压力为0.15atm,分离后正丙醇的纯度为99.91%,收率为99.90%,对二甲苯的纯度为99.93%,收率为99.95%。

[0031]

实施例2:

[0032]

进料流量为200kg/h,进料中含水0.05、正丙醇0.2375、对二甲苯0.7125(摩尔分数),萃取精馏塔(t1)理论板数为15块,水-正丙醇-对二甲苯混合物从萃取精馏塔(t1)的底部进入,萃取剂从萃取精馏塔(t1)的顶部进入,萃取剂为(dl-薄荷醇/月桂酸)

1:2

低共熔溶剂,流量为300kg/h(萃取剂与水-正丙醇-对二甲苯混合物的进料流量质量比为0.35),萃取精馏塔(t1)的温度为25℃。分离塔(t2,t3)的操作压力为0.18atm,分离后正丙醇的纯度为99.93%,收率为99.92%,对二甲苯的纯度为99.97%,收率为99.92%。

[0033]

实施例3:

[0034]

进料流量为200kg/h,水0.05、正丙醇0.2375、对二甲苯0.7125(摩尔分数),萃取精馏塔(t1)理论板数为20块,水-正丙醇-对二甲苯混合物从萃取精馏塔(t1)的底部进入,萃取剂从萃取精馏塔(t1)的顶部进入,萃取剂为(dl-薄荷醇/月桂酸)

1:2

低共熔溶剂,流量为400kg/h(萃取剂与水-正丙醇-对二甲苯混合物的进料流量质量比为0.45),萃取精馏塔(t1)的温度为25℃。分离塔(t2,t3)的操作压力为0.2atm,分离后正丙醇的纯度为99.96%,收率为99.95%,对二甲苯的纯度为99.98%,收率为99.94%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1