一种耐磨耐高温电线电缆及其制造方法与流程

1.本发明涉及电缆技术领域,尤其涉及一种耐磨耐高温电线电缆及其制造方法。

背景技术:

2.申请号为cn202111366790.1的专利公开了一种5g通信电缆制造方法,本发明的目的是提供一种5g通信电缆制造方法,可以对缠绕在电缆上的橡胶快速降温,防止烫伤工作人员。本发明的目的通过以下技术方案来实现:一种5g通信电缆制造方法,该方法包括以下步骤:步骤一:将缠绕橡胶且温度较高的电缆导入到5g通信电缆制造装置内,对电缆橡胶表面喷洒水雾;步骤二:对表面覆盖有水分的电缆橡胶表面进行初步降温;步骤三:在5g通信电缆制造装置内对液氮进行升温为气态氮气;步骤四:将气态氮气旋转吹送到缠绕橡胶的电缆表面进行二次降温。

3.但是该5g通信电缆制造方法也存在一些问题,例如耐磨损性能差,在经过一段使时间的使用后外皮表面常常会出现少量皮料脱落造成的坑洼,影响电缆的使用安全性,而且电缆不耐高温,在高温环境中电缆外皮容易软化,乃至融化脱落。

技术实现要素:

4.本技术的目的在于提供一种耐磨耐高温电线电缆及其制造方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本技术提供如下技术方案:一种耐磨耐高温电线电缆,包括金属导线和外皮料,所述外皮料包括50份~60份的聚氯乙烯树脂、50份~60份的胶料、30份~40份的增强纤维、15份~20份的颜料、10份~15份的复合增塑剂、15份~20份的复合改性料、15份~20份的碳酸钙和5份~10份的复合稳定剂,所述胶料包含硼硅橡胶、聚氨基甲酸酯橡胶和三元乙丙生胶中的一种或两种,所述增强纤维包含聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,所述复合增塑剂包括邻酞酸二丁酯和皮脂酸二正辛酯,所述复合改性剂包括重络酸钾、磷酸盐、石墨和锆石粉,所述复合稳定剂包括炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅。

6.借由上述内容,通过聚氯乙烯树脂、胶料、增强纤维、颜料、复合增塑剂、复合改性料、碳酸钙和复合稳定剂制成电缆的外皮料,进一步的增强电缆的耐磨性,在经过长期使用后不会出现起皮脱皮现象,而且提升了电缆的耐高温性能,并且利用各自纤维还增强了电缆的机械强度。

7.优选的,所述增强纤维中两种纤维的比例控制在2~3:2~3。

8.进一步地,利用两种纤维的比例可以有效增强增强纤维整体的强度。

9.优选的,所述增强纤维的制备方法:取得聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,然后将其加入碱性溶液中,并使用胶体研磨机在剪切力下辊磨,作业时温度控制在45℃~65℃,15分钟~30分钟后过滤掉碱性溶液,并使用纯净水反复冲洗,干燥后得到增强纤维。

10.进一步地,利用增强纤维的制备方法可以生产出满足本技术的增强纤维。

11.优选的,所述复合增塑剂中邻酞酸二丁酯和皮脂酸二正辛酯的比例控制在2~3:2~3。

12.进一步地,利用复合增塑剂中邻酞酸二丁酯和皮脂酸二正辛酯的比例可以满足生产的需求。

13.优选的,所述复合增塑剂的制备方法:取得邻酞酸二丁酯,将其倒入反应釜中,将温度控制在50℃~65℃,转速控制在300r/min~450r/min,搅拌5分钟,使用冷藏设备对皮脂酸二正辛酯进行冷却,到达零下后,将其撒入邻酞酸二丁酯中,并将转速提升到450r/min~600r/min,搅拌15分钟~30分钟后得到复合增塑剂。

14.进一步地,通过复合增塑剂的制备方法可以有效发挥增塑剂的性能。

15.优选的,所述复合改性剂中重络酸钾、磷酸盐、石墨和锆石粉的比例控制在2~3:2~3:1~3:1~2,所述重络酸钾、磷酸盐和石墨均选用过100目筛~200目筛的粉末。

16.进一步地,通过复合改性剂中重络酸钾、磷酸盐、石墨和锆石粉的比例可以得到复合改性剂对材料进行改性。

17.优选的,所述复合改性剂的制备方法:取得重络酸钾、磷酸盐、石墨和锆石粉,将重络酸钾、磷酸盐和锆石粉倒入反应釜中进行混合反应,并倒入去离子水,将温度控制在45℃~60℃,转速控制在200r/min~350r/min,搅拌反应15分钟~30分钟后倒入研磨设备中进行研磨,研磨15分钟~30分钟后过滤掉水,干燥后与石墨在真空环境中混合,混合均匀后得到复合改性剂。

18.进一步地,利用复合改性剂的制备方法可以支板出改性性能强的复合改性剂。

19.优选的,所述复合稳定剂中炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅的比例控制在5~7:1~2:1~2:1~2:1~2,所述炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅均选用过150目筛~200目筛的粉末。

20.进一步地,通过将炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅均设置为粉末,可以增强材料之间的相互渗透性。

21.优选的,所述复合稳定剂的制备方法:将炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅倒入反应釜中,并将温度上升到125℃~140℃,转速控制在200r/min~250r/min,搅拌反应15分钟~30分钟后,倒出冷却,并使用研磨设备研磨成过150目筛的粉末,得到复合稳定剂。

22.进一步地,通过复合稳定剂的制备方法可以生产出满足本技术需要的复合稳定剂。

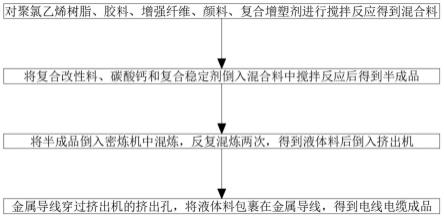

23.本发明还提出了一种耐磨耐高温电线电缆的制造方法,包括以下步骤:

24.s1:将聚氯乙烯树脂、胶料、增强纤维、颜料、复合增塑剂倒入反应釜中,并将温度上升到95℃~115℃,搅拌速度控制在200r/min~350r/min,搅拌15分钟~30分钟得到混合料;

25.s2:将复合改性料、碳酸钙和复合稳定剂倒入混合料中,将温度上升到115℃~125℃,搅拌速度提升到350r/min~450r/min,搅拌5分钟~15分钟后得到半成品;

26.s3:将半成品倒入密炼机混炼,温度控制在125℃~145℃,混炼15分钟~20分钟,反复混炼两次,得到液体料,倒入挤出机;

27.s4:将电缆的金属导线穿过挤出机挤出头的挤出孔,挤出机将液体料挤入挤出孔,液体料进入挤出孔后便会包裹在金属导线上,等到冷却后便得到电线电缆成品。

28.综上,本发明的技术效果和优点:

29.通过聚氯乙烯树脂、胶料、增强纤维、颜料、复合增塑剂、复合改性料、碳酸钙和复合稳定剂制成电缆的外皮料,进一步的增强电缆的耐磨性,在经过长期使用后不会出现起皮脱皮现象,而且提升了电缆的耐高温性能,并且利用各自纤维还增强了电缆的机械强度。

附图说明

30.图1为本发明提出的工作流程图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.参照图1,实施例一

33.本实施例中提出了一种耐磨耐高温电线电缆,包括金属导线和外皮料,外皮料包括57份的聚氯乙烯树脂、57份的胶料、34份的增强纤维、17份的颜料、12份的复合增塑剂、17份的复合改性料、18份的碳酸钙和8份的复合稳定剂,胶料包含硼硅橡胶、聚氨基甲酸酯橡胶和三元乙丙生胶中的一种或两种,增强纤维包含聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,复合增塑剂包括邻酞酸二丁酯和皮脂酸二正辛酯,复合改性剂包括重络酸钾、磷酸盐、石墨和锆石粉,复合稳定剂包括炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅,增强纤维中两种纤维的比例控制在2~3:2~3,增强纤维的制备方法:取得聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,然后将其加入碱性溶液中,并使用胶体研磨机在剪切力下辊磨,作业时温度控制在45℃~65℃,15分钟~30分钟后过滤掉碱性溶液,并使用纯净水反复冲洗,干燥后得到增强纤维,复合增塑剂中邻酞酸二丁酯和皮脂酸二正辛酯的比例控制在2~3:2~3,复合增塑剂的制备方法:取得邻酞酸二丁酯,将其倒入反应釜中,将温度控制在50℃~65℃,转速控制在300r/min~450r/min,搅拌5分钟,使用冷藏设备对皮脂酸二正辛酯进行冷却,到达零下后,将其撒入邻酞酸二丁酯中,并将转速提升到450r/min~600r/min,搅拌15分钟~30分钟后得到复合增塑剂,复合改性剂中重络酸钾、磷酸盐、石墨和锆石粉的比例控制在2~3:2~3:1~3:1~2,重络酸钾、磷酸盐和石墨均选用过100目筛~200目筛的粉末,复合改性剂的制备方法:取得重络酸钾、磷酸盐、石墨和锆石粉,将重络酸钾、磷酸盐和锆石粉倒入反应釜中进行混合反应,并倒入去离子水,将温度控制在45℃~60℃,转速控制在200r/min~350r/min,搅拌反应15分钟~30分钟后倒入研磨设备中进行研磨,研磨15分钟~30分钟后过滤掉水,干燥后与石墨在真空环境中混合,混合均匀后得到复合改性剂,复合稳定剂中炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅的比例控制在5~7:1~2:1~2:1~2:1~2,炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅均选用过150目筛~200目筛的粉末,复合稳定剂的制备方法:将炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅倒入反应釜中,并将温度上升到125℃~140℃,转速控制在

200r/min~250r/min,搅拌反应15分钟~30分钟后,倒出冷却,并使用研磨设备研磨成过150目筛的粉末,得到复合稳定剂。

34.一种耐磨耐高温电线电缆的制造方法,包括以下步骤:

35.s1:将聚氯乙烯树脂、胶料、增强纤维、颜料、复合增塑剂倒入反应釜中,并将温度上升到95℃~115℃,搅拌速度控制在200r/min~350r/min,搅拌15分钟~30分钟得到混合料;

36.s2:将复合改性料、碳酸钙和复合稳定剂倒入混合料中,将温度上升到115℃~125℃,搅拌速度提升到350r/min~450r/min,搅拌5分钟~15分钟后得到半成品;

37.s3:将半成品倒入密炼机混炼,温度控制在125℃~145℃,混炼15分钟~20分钟,反复混炼两次,得到液体料,倒入挤出机;

38.s4:将电缆的金属导线穿过挤出机挤出头的挤出孔,挤出机将液体料挤入挤出孔,液体料进入挤出孔后便会包裹在金属导线上,等到冷却后便得到电线电缆成品。

39.参照图1,实施例二

40.本实施例中提出了一种耐磨耐高温电线电缆,包括金属导线和外皮料,外皮料包括56份的聚氯乙烯树脂、57份的胶料、35份的增强纤维、18份的颜料、13份的复合增塑剂、18份的复合改性料、18份的碳酸钙和8份的复合稳定剂,胶料包含硼硅橡胶、聚氨基甲酸酯橡胶和三元乙丙生胶中的一种或两种,增强纤维包含聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,复合增塑剂包括邻酞酸二丁酯和皮脂酸二正辛酯,复合改性剂包括重络酸钾、磷酸盐、石墨和锆石粉,复合稳定剂包括炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅,增强纤维中两种纤维的比例控制在2~3:2~3,增强纤维的制备方法:取得聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,然后将其加入碱性溶液中,并使用胶体研磨机在剪切力下辊磨,作业时温度控制在45℃~65℃,15分钟~30分钟后过滤掉碱性溶液,并使用纯净水反复冲洗,干燥后得到增强纤维,复合增塑剂中邻酞酸二丁酯和皮脂酸二正辛酯的比例控制在2~3:2~3,复合增塑剂的制备方法:取得邻酞酸二丁酯,将其倒入反应釜中,将温度控制在50℃~65℃,转速控制在300r/min~450r/min,搅拌5分钟,使用冷藏设备对皮脂酸二正辛酯进行冷却,到达零下后,将其撒入邻酞酸二丁酯中,并将转速提升到450r/min~600r/min,搅拌15分钟~30分钟后得到复合增塑剂,复合改性剂中重络酸钾、磷酸盐、石墨和锆石粉的比例控制在2~3:2~3:1~3:1~2,重络酸钾、磷酸盐和石墨均选用过100目筛~200目筛的粉末,复合改性剂的制备方法:取得重络酸钾、磷酸盐、石墨和锆石粉,将重络酸钾、磷酸盐和锆石粉倒入反应釜中进行混合反应,并倒入去离子水,将温度控制在45℃~60℃,转速控制在200r/min~350r/min,搅拌反应15分钟~30分钟后倒入研磨设备中进行研磨,研磨15分钟~30分钟后过滤掉水,干燥后与石墨在真空环境中混合,混合均匀后得到复合改性剂,复合稳定剂中炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅的比例控制在5~7:1~2:1~2:1~2:1~2,炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅均选用过150目筛~200目筛的粉末,复合稳定剂的制备方法:将炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅倒入反应釜中,并将温度上升到125℃~140℃,转速控制在200r/min~250r/min,搅拌反应15分钟~30分钟后,倒出冷却,并使用研磨设备研磨成过150目筛的粉末,得到复合稳定剂。

41.一种耐磨耐高温电线电缆的制造方法,包括以下步骤:

42.s1:将聚氯乙烯树脂、胶料、增强纤维、颜料、复合增塑剂倒入反应釜中,并将温度上升到95℃~115℃,搅拌速度控制在200r/min~350r/min,搅拌15分钟~30分钟得到混合料;

43.s2:将复合改性料、碳酸钙和复合稳定剂倒入混合料中,将温度上升到115℃~125℃,搅拌速度提升到350r/min~450r/min,搅拌5分钟~15分钟后得到半成品;

44.s3:将半成品倒入密炼机混炼,温度控制在125℃~145℃,混炼15分钟~20分钟,反复混炼两次,得到液体料,倒入挤出机;

45.s4:将电缆的金属导线穿过挤出机挤出头的挤出孔,挤出机将液体料挤入挤出孔,液体料进入挤出孔后便会包裹在金属导线上,等到冷却后便得到电线电缆成品。

46.参照图1,实施例三

47.本实施例中提出了一种耐磨耐高温电线电缆,包括金属导线和外皮料,外皮料包括56份的聚氯乙烯树脂、54份的胶料、35份的增强纤维、19份的颜料、12份的复合增塑剂、18份的复合改性料、16份的碳酸钙和9份的复合稳定剂,胶料包含硼硅橡胶、聚氨基甲酸酯橡胶和三元乙丙生胶中的一种或两种,增强纤维包含聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,复合增塑剂包括邻酞酸二丁酯和皮脂酸二正辛酯,复合改性剂包括重络酸钾、磷酸盐、石墨和锆石粉,复合稳定剂包括炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅,增强纤维中两种纤维的比例控制在2~3:2~3,增强纤维的制备方法:取得聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,然后将其加入碱性溶液中,并使用胶体研磨机在剪切力下辊磨,作业时温度控制在45℃~65℃,15分钟~30分钟后过滤掉碱性溶液,并使用纯净水反复冲洗,干燥后得到增强纤维,复合增塑剂中邻酞酸二丁酯和皮脂酸二正辛酯的比例控制在2~3:2~3,复合增塑剂的制备方法:取得邻酞酸二丁酯,将其倒入反应釜中,将温度控制在50℃~65℃,转速控制在300r/min~450r/min,搅拌5分钟,使用冷藏设备对皮脂酸二正辛酯进行冷却,到达零下后,将其撒入邻酞酸二丁酯中,并将转速提升到450r/min~600r/min,搅拌15分钟~30分钟后得到复合增塑剂,复合改性剂中重络酸钾、磷酸盐、石墨和锆石粉的比例控制在2~3:2~3:1~3:1~2,重络酸钾、磷酸盐和石墨均选用过100目筛~200目筛的粉末,复合改性剂的制备方法:取得重络酸钾、磷酸盐、石墨和锆石粉,将重络酸钾、磷酸盐和锆石粉倒入反应釜中进行混合反应,并倒入去离子水,将温度控制在45℃~60℃,转速控制在200r/min~350r/min,搅拌反应15分钟~30分钟后倒入研磨设备中进行研磨,研磨15分钟~30分钟后过滤掉水,干燥后与石墨在真空环境中混合,混合均匀后得到复合改性剂,复合稳定剂中炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅的比例控制在5~7:1~2:1~2:1~2:1~2,炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅均选用过150目筛~200目筛的粉末,复合稳定剂的制备方法:将炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅倒入反应釜中,并将温度上升到125℃~140℃,转速控制在200r/min~250r/min,搅拌反应15分钟~30分钟后,倒出冷却,并使用研磨设备研磨成过150目筛的粉末,得到复合稳定剂。

48.一种耐磨耐高温电线电缆的制造方法,包括以下步骤:

49.s1:将聚氯乙烯树脂、胶料、增强纤维、颜料、复合增塑剂倒入反应釜中,并将温度上升到95℃~115℃,搅拌速度控制在200r/min~350r/min,搅拌15分钟~30分钟得到混合料;

50.s2:将复合改性料、碳酸钙和复合稳定剂倒入混合料中,将温度上升到115℃~125℃,搅拌速度提升到350r/min~450r/min,搅拌5分钟~15分钟后得到半成品;

51.s3:将半成品倒入密炼机混炼,温度控制在125℃~145℃,混炼15分钟~20分钟,反复混炼两次,得到液体料,倒入挤出机;

52.s4:将电缆的金属导线穿过挤出机挤出头的挤出孔,挤出机将液体料挤入挤出孔,液体料进入挤出孔后便会包裹在金属导线上,等到冷却后便得到电线电缆成品。

53.参照图1,实施例四

54.本实施例中提出了一种耐磨耐高温电线电缆,包括金属导线和外皮料,外皮料包括58份的聚氯乙烯树脂、55份的胶料、33份的增强纤维、18份的颜料、12份的复合增塑剂、17份的复合改性料、19份的碳酸钙和6份的复合稳定剂,胶料包含硼硅橡胶、聚氨基甲酸酯橡胶和三元乙丙生胶中的一种或两种,增强纤维包含聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,复合增塑剂包括邻酞酸二丁酯和皮脂酸二正辛酯,复合改性剂包括重络酸钾、磷酸盐、石墨和锆石粉,复合稳定剂包括炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅,增强纤维中两种纤维的比例控制在2~3:2~3,增强纤维的制备方法:取得聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,然后将其加入碱性溶液中,并使用胶体研磨机在剪切力下辊磨,作业时温度控制在45℃~65℃,15分钟~30分钟后过滤掉碱性溶液,并使用纯净水反复冲洗,干燥后得到增强纤维,复合增塑剂中邻酞酸二丁酯和皮脂酸二正辛酯的比例控制在2~3:2~3,复合增塑剂的制备方法:取得邻酞酸二丁酯,将其倒入反应釜中,将温度控制在50℃~65℃,转速控制在300r/min~450r/min,搅拌5分钟,使用冷藏设备对皮脂酸二正辛酯进行冷却,到达零下后,将其撒入邻酞酸二丁酯中,并将转速提升到450r/min~600r/min,搅拌15分钟~30分钟后得到复合增塑剂,复合改性剂中重络酸钾、磷酸盐、石墨和锆石粉的比例控制在2~3:2~3:1~3:1~2,重络酸钾、磷酸盐和石墨均选用过100目筛~200目筛的粉末,复合改性剂的制备方法:取得重络酸钾、磷酸盐、石墨和锆石粉,将重络酸钾、磷酸盐和锆石粉倒入反应釜中进行混合反应,并倒入去离子水,将温度控制在45℃~60℃,转速控制在200r/min~350r/min,搅拌反应15分钟~30分钟后倒入研磨设备中进行研磨,研磨15分钟~30分钟后过滤掉水,干燥后与石墨在真空环境中混合,混合均匀后得到复合改性剂,复合稳定剂中炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅的比例控制在5~7:1~2:1~2:1~2:1~2,炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅均选用过150目筛~200目筛的粉末,复合稳定剂的制备方法:将炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅倒入反应釜中,并将温度上升到125℃~140℃,转速控制在200r/min~250r/min,搅拌反应15分钟~30分钟后,倒出冷却,并使用研磨设备研磨成过150目筛的粉末,得到复合稳定剂。

55.一种耐磨耐高温电线电缆的制造方法,包括以下步骤:

56.s1:将聚氯乙烯树脂、胶料、增强纤维、颜料、复合增塑剂倒入反应釜中,并将温度上升到95℃~115℃,搅拌速度控制在200r/min~350r/min,搅拌15分钟~30分钟得到混合料;

57.s2:将复合改性料、碳酸钙和复合稳定剂倒入混合料中,将温度上升到115℃~125℃,搅拌速度提升到350r/min~450r/min,搅拌5分钟~15分钟后得到半成品;

58.s3:将半成品倒入密炼机混炼,温度控制在125℃~145℃,混炼15分钟~20分钟,

反复混炼两次,得到液体料,倒入挤出机;

59.s4:将电缆的金属导线穿过挤出机挤出头的挤出孔,挤出机将液体料挤入挤出孔,液体料进入挤出孔后便会包裹在金属导线上,等到冷却后便得到电线电缆成品。

60.参照图1,实施例五

61.本实施例中提出了一种耐磨耐高温电线电缆,包括金属导线和外皮料,外皮料包括60份的聚氯乙烯树脂、60份的胶料、30份的增强纤维、20份的颜料、10份的复合增塑剂、15份的复合改性料、15份的碳酸钙和7份的复合稳定剂,胶料包含硼硅橡胶、聚氨基甲酸酯橡胶和三元乙丙生胶中的一种或两种,增强纤维包含聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,复合增塑剂包括邻酞酸二丁酯和皮脂酸二正辛酯,复合改性剂包括重络酸钾、磷酸盐、石墨和锆石粉,复合稳定剂包括炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅,增强纤维中两种纤维的比例控制在2~3:2~3,增强纤维的制备方法:取得聚酰胺纤维、玻璃纤维、陶瓷纤维、聚丙烯纤维和莫来石纤维粉中的两种,然后将其加入碱性溶液中,并使用胶体研磨机在剪切力下辊磨,作业时温度控制在45℃~65℃,15分钟~30分钟后过滤掉碱性溶液,并使用纯净水反复冲洗,干燥后得到增强纤维,复合增塑剂中邻酞酸二丁酯和皮脂酸二正辛酯的比例控制在2~3:2~3,复合增塑剂的制备方法:取得邻酞酸二丁酯,将其倒入反应釜中,将温度控制在50℃~65℃,转速控制在300r/min~450r/min,搅拌5分钟,使用冷藏设备对皮脂酸二正辛酯进行冷却,到达零下后,将其撒入邻酞酸二丁酯中,并将转速提升到450r/min~600r/min,搅拌15分钟~30分钟后得到复合增塑剂,复合改性剂中重络酸钾、磷酸盐、石墨和锆石粉的比例控制在2~3:2~3:1~3:1~2,重络酸钾、磷酸盐和石墨均选用过100目筛~200目筛的粉末,复合改性剂的制备方法:取得重络酸钾、磷酸盐、石墨和锆石粉,将重络酸钾、磷酸盐和锆石粉倒入反应釜中进行混合反应,并倒入去离子水,将温度控制在45℃~60℃,转速控制在200r/min~350r/min,搅拌反应15分钟~30分钟后倒入研磨设备中进行研磨,研磨15分钟~30分钟后过滤掉水,干燥后与石墨在真空环境中混合,混合均匀后得到复合改性剂,复合稳定剂中炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅的比例控制在5~7:1~2:1~2:1~2:1~2,炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅均选用过150目筛~200目筛的粉末,复合稳定剂的制备方法:将炭黑、钙盐、锌盐、羧酸盐和二盐基硬脂酸铅倒入反应釜中,并将温度上升到125℃~140℃,转速控制在200r/min~250r/min,搅拌反应15分钟~30分钟后,倒出冷却,并使用研磨设备研磨成过150目筛的粉末,得到复合稳定剂。

62.一种耐磨耐高温电线电缆的制造方法,包括以下步骤:

63.s1:将聚氯乙烯树脂、胶料、增强纤维、颜料、复合增塑剂倒入反应釜中,并将温度上升到95℃~115℃,搅拌速度控制在200r/min~350r/min,搅拌15分钟~30分钟得到混合料;

64.s2:将复合改性料、碳酸钙和复合稳定剂倒入混合料中,将温度上升到115℃~125℃,搅拌速度提升到350r/min~450r/min,搅拌5分钟~15分钟后得到半成品;

65.s3:将半成品倒入密炼机混炼,温度控制在125℃~145℃,混炼15分钟~20分钟,反复混炼两次,得到液体料,倒入挤出机;

66.s4:将电缆的金属导线穿过挤出机挤出头的挤出孔,挤出机将液体料挤入挤出孔,液体料进入挤出孔后便会包裹在金属导线上,等到冷却后便得到电线电缆成品。

67.对比常规的电线电缆与实施例一至五制得的电线电缆,实施例一至五制得的电线电缆如下表:

[0068][0069]

由上述表格可知,本发明制得的电线电缆的耐磨性能和耐高温性能具有明显提高,且实施二为最佳实施例。

[0070]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1