MO源除氧提纯方法与流程

mo源除氧提纯方法

技术领域

1.本发明是关于半导体材料技术领域,特别是关于一种mo源除氧提纯方法。

背景技术:

2.高纯mo源即高纯金属有机化合物,常见的有三甲基镓、三甲基铟、三甲基铝、三乙基镓、三乙基铝、三乙基铟、二甲基锌、二乙基锌、三甲基锑等,其纯度≥99.9999%,是现代化合物半导体产业的支撑源材料。是金属有机气相沉积技术(mocvd)、化学束外延(cbe)过程中生长光电子材料的重要原料。主要应用于led产业,新一代太阳能电池。此外,还用于algan、gan、aln为主的ⅲ族氮化物半导体材料外延片的生长,是生长第三代半导体algan、gan、aln等外延片的核心原材料,进而也是相变存储器、射频集成电路芯片等的核心原材料之一。

3.mo源的品质严重影响着其下游化合物半导体的品质。当mo源中含有氧组分作为杂质,生产化合物半导体材料时,氧原子会结合在半导体薄层中。从而,引起电学和光学特性极度恶化的问题,降低使用该薄层元件的性能与寿命。因此,为生产高质量、高性能、寿命长的化合物半导体,急需低氧mo源作为生产化合物半导体的原料。

4.现行技术当中通常采用络合物配合的方法,从而除去mo源中的氧杂含量,但此方法工艺操作复杂,解配时所需温度较高,且可能会引入新杂质;此外,日本专利kokaino.67230/1990(jp-a-2-67230)提出了一种纯化含有含氧组分的mo源的方法,其中用氢化金属化合物如氢化钠,氢化铝锂等作为除氧试剂,但氢化金属化合物身具有高水分分解倾向,需严格控制它们的处理以维持或控制试剂的活性;日本专利公开号112991/1991(jp-a-3-112991)提出了一种纯化含有含氧组分的烷基铝的方法,其中用含卤化铝如溴化铝,碘化铝等处理该含氧组分,但卤化铝本身也具有高水分分解倾向,也需要应严格控制它们的处理以维持或控制试剂的活性,同时卤素有可能增加不锈钢反应釜腐蚀的风险;日本专利jp31338893(43)提出一种使用碱金属卤化物,使其与含氧组分发生反应形成配合物,再通过精馏从而达到除氧效果,但其操作工艺当中还需要使用其它溶剂对混合物进行处理,因此工艺操作较为复杂;国内专利cn1749260b提出了一种加钠回流除氧的方法,此方法会使部分mo源与金属钠高温下反应,造成mo源的损失。

技术实现要素:

5.本发明的目的在于提供一种mo源除氧提纯方法,其具有步骤精简、且在除氧过程中不会引入新杂质的优点。

6.为实现上述目的,本发明的实施例提供了一种mo源除氧提纯方法,其特征在于,包括以下步骤:选取硼氢化物作为还原剂;以及使用还原剂对mo源进行除氧处理。

7.在本发明的一个或多个实施方式中,硼氢化物为硼氢化钠、硼氢化钾中的至少一种。

8.在本发明的一个或多个实施方式中,还原剂与mo源的质量比为1:1~100。

9.在本发明的一个或多个实施方式中,选取硼氢化物作为还原剂还包括:对还原剂进行预处理,以除去还原剂中的水和氧。

10.在本发明的一个或多个实施方式中,对还原剂进行预处理具体为:将还原剂放置在容器内,将该容器放置在烘箱内烘干,在烘干过程中并对容器进行抽真空处理,然后向容器内补惰性保护气。

11.在本发明的一个或多个实施方式中,使用还原剂对mo源进行除氧处理通过第一精馏体系进行,第一精馏体系包括第一搅拌装置、回流冷凝装置以及加热装置,除氧处理具体为:将还原剂和mo源于第一精馏体系内在搅拌条件下去除mo源中的氧;以及进行精馏,得到纯化后的mo源。

12.在本发明的一个或多个实施方式中,第一搅拌装置的搅拌速率为20~200r/min,加热装置的加热温度为50~150℃,加热时间为2~10h;在精馏过程中,前馏分、中馏分以及釜残接收重量比为1~3:2~8:1~3。

13.在本发明的一个或多个实施方式中,使用还原剂对mo源进行除氧处理通过第二精馏体系进行,第二精馏体系包括精馏柱、填料柱及冷凝器,除氧处理具体为:将还原剂作为填料加入至填料柱内,将mo源通过第二精馏体系进行精馏处理。

14.在本发明的一个或多个实施方式中,在精馏处理步骤中,前馏分、中馏分、釜残接收重量比为1~3:2~8:1~3。

15.在本发明的一个或多个实施方式中,mo源除氧提纯方法还包括:对除氧处理后mo源的含氧量进行检测。

16.与现有技术相比,根据本发明实施方式的mo源除氧提纯方法,选取还原性较弱且不与mo源发生反应的硼氢化物作为还原剂,并用还原剂与mo源中含氧组分发生反应,从而除去mo源中的含氧杂质,因此本发明的mo源除氧提纯方法具有工艺流程简单,不引入新杂质的优点。

附图说明

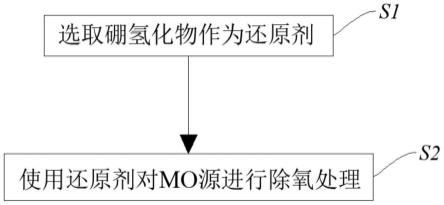

17.图1是根据本发明一实施方式的mo源除氧提纯方法的流程示意图;

18.图2是根据本发明其他实施方式的mo源除氧提纯方法的流程示意图;

19.图3是根据本发明一实施方式的对还原剂进行预处理的装置示意图。

具体实施方式

20.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

21.如图1所示,根据本发明优选实施方式的mo源除氧提纯方法,包括以下步骤:

22.s1、选取硼氢化物作为还原剂。

23.在步骤s1中,硼氢化物可以为硼氢化钠、硼氢化钾中的至少一种。选取还原性较弱且不与mo源发生反应的硼氢化物作为还原剂,使还原剂既起到除去mo源中的含氧杂质,又不会与mo源发生反应。

24.还原剂与mo源的质量比为1:1~100。即使用100质量份的还原剂可以除去1~100质量份的mo源中的含氧杂质。具体质量比可以根据mo源中含氧杂质的量进行调整。且1质量

份可以代表1g、5g、1kg等,可以根据需求选取1质量份对应的质量。

25.由于市场上直接购买的硼氢化物如硼氢化钠、硼氢化钾中,例如某硼氢化物经水分仪检测,其水含量在300-1200ppm不等,且由于所选取的弱还原剂为固体试剂,在固体与固体的空间结构内会包含微量空气;鉴于以上原因,市场上直接购买的还原剂无法直接使用对高纯mo源除氧。

26.因此,选取硼氢化物作为还原剂还包括:对还原剂进行预处理,以除去还原剂中的水和氧。

27.上述中的预处理具体可以为:将还原剂放置在容器内,将该容器放置在烘箱内烘干,在烘干过程中并对容器进行抽真空处理,然后向容器内补惰性保护气。

28.上述中的容器可以为不锈钢钢瓶。惰性保护气可以为氮气、氩气中的至少一种。上述过程中,烘箱的温度可以设置为100~150℃,烘干时间可以为2~20h。

29.在烘干过程中并对容器进行抽真空处理,然后向容器内补惰性保护气,该操作可重复多次,从而可以起到更好的除水除氧的作用。

30.一具体实施方式中,如图3所示,将所选取的还原剂放入容积为4l的不锈钢钢瓶内(钢瓶内设置滤网,防止还原剂被抽出),在烘箱中进行加热干燥、氮气置换,确保还原剂内的水、氧完全去除;干燥温度设置150℃,干燥时间10h;在烘箱加热干燥的条件下,同时使用真空泵对钢。瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次,其加热干燥、氮气置换。

31.s2、使用还原剂对mo源进行除氧处理。

32.其中,使用还原剂对mo源进行除氧处理的方式可以为多种。

33.一具体实施方式中,使用还原剂对mo源进行除氧处理可以通过第一精馏体系进行。其中,第一精馏体系可以包括第一搅拌装置、回流冷凝装置以及加热装置。

34.除氧处理具体可以为:将还原剂和mo源于第一精馏体系内加热,在搅拌的条件下去除mo源中的氧;再进行精馏,得到纯化后的mo源。在本实施方式中,第一精馏体系可以还可以包括反应釜或者烧瓶等反应容器。还原剂和mo源可以加入至反应容器内。

35.第一搅拌装置的搅拌速率可以为20~200r/min,加热装置的加热温度可以为50~150℃,加热时间为2~10h。该过程可以使还原剂对mo源充分反应。

36.在精馏过程中,前馏分、中馏分以及釜残接收重量比为1~3:2~8:1~3。其中,中馏分可以认为是纯化后的mo源。

37.另一具体实施方式中,使用还原剂对mo源进行除氧处理可以通过第二精馏体系进行。其中,第二精馏体系包括精馏柱、填料柱及冷凝器。

38.除氧处理具体可以为:将还原剂作为填料加入至填料柱内,将mo源通过含有还原剂的填料柱进行除氧处理。在精馏处理步骤中,前馏分、中馏分、釜残接收重量比为1~3:2~8:1~3。其中,中馏分可以认为是纯化后的mo源。

39.如图2所示,本发明的mo源除氧提纯方法还包括:

40.s3、对除氧处理后mo源的使用核磁共振波谱仪进行氧含量检测。

41.在s3中,对除氧处理后mo源可以使用核磁共振波谱仪进行检测,从而检测出除氧处理后mo源的含氧量。例如,可以规定当检测结果为氧杂的含量<5ppm,即为合格品。

42.下面将结合具体的实施例详细阐述本发明的mo源除氧提纯方法。

43.实施例1

44.步骤一、还原剂的选取与处理

45.选取市售硼氢化钠作为还原剂,称量100g硼氢化钠,将其置于烘箱内进行加热干燥,干燥温度100℃,干燥时长10h;同时使用真空泵对钢瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次。

46.步骤二、还原剂对mo源除氧处理

47.将处理后的100g硼氢化钠与1000g三甲基铝一起加入至带有搅拌器和回流冷凝器的2l烧瓶当中,并用加热装置将混合物逐步加热至80℃,搅拌速度为200r/min条件下加热回流2h,之后在搅拌速度不变的情况下加热至产品沸点,按照前馏分、中馏分、釜残比例为3:4:3进行接取.

48.步骤三、纯化后的mo源含氧量检测

49.对收集到的中馏分使用核磁共振波谱仪进行检测,中馏分分析结果列于表1中。

50.表1

[0051] 精制前(ppm)精制后(ppm)含氧组分12.81.2

[0052]

实施例2

[0053]

步骤一、还原剂的选取与处理

[0054]

选取硼氢化钠作为还原剂,将100g硼氢化钠用烘箱于110℃烘烤15h,除去其内的水分;同时使用真空泵对钢瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次;

[0055]

步骤二、还原剂对mo源除氧处理

[0056]

将处理后的100g硼氢化钠与2000g三甲基铝一起加入至带有搅拌器和回流冷凝器的5l烧瓶当中,并将混合物逐步加热至100℃,搅拌速度为100r/min条件下加热回流5h,之后在搅拌速度不变的情况下加热至产品沸点,按照前馏分、中馏分、釜残比例为2:6:2进行接取;

[0057]

步骤三、纯化后的mo源含氧量检测

[0058]

对收集到的中馏分使用核磁共振波谱仪进行检测,中馏分分析结果列于表2中。

[0059]

表2

[0060] 精制前(ppm)精制后(ppm)含氧组分12.83.7

[0061]

实施例3

[0062]

步骤一、还原剂的选取与处理

[0063]

选取硼氢化钾作为还原剂,将50g硼氢化钾用烘箱于100℃烘烤10h,除去其内的水分和空气;同时使用真空泵对钢瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次;

[0064]

步骤二、还原剂对mo源除氧处理

[0065]

将处理后的50g硼氢化钠与4000g三甲基镓一起加入至带有搅拌器和回流冷凝器的10l烧瓶当中,并将混合物逐步加热至50℃,搅拌速度为20r/min条件下加热回流5h,之后在搅拌速度不变的情况下加热至60℃,按照前馏分、中馏分、釜残比例为1:8:1进行接取;

[0066]

步骤三、纯化后的mo源含氧量检测

[0067]

对收集到的中馏分使用核磁共振波谱仪进行检测,中馏分分析结果列于表3中。

[0068]

表3

[0069] 精制前(ppm)精制后(ppm)含氧组分15.74.8

[0070]

实施例4.

[0071]

步骤一、还原剂的选取与处理

[0072]

选取硼氢化钠作为还原剂,将100g硼氢化钠用烘箱于110℃烘烤15h,除去其内的水分;同时使用真空泵对钢瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次

[0073]

步骤二、还原剂对mo源除氧处理

[0074]

将处理后的100g硼氢化钠作为填料加入至填料柱中,之后将1000g三甲基镓加入至由该填料柱、精馏柱及冷凝器组装成的精馏设备的2l烧瓶当中,加热至60℃,进行精馏,按照前馏分、中馏分、釜残比例为3:6:1进行接取;

[0075]

步骤三、纯化后的mo源含氧量检测

[0076]

对收集到的中馏分使用核磁共振波谱仪进行检测,中馏分分析结果列于表4中。

[0077]

表4

[0078] 精制前(ppm)精制后(ppm)含氧组分15.72.3

[0079]

实施例5

[0080]

步骤一、还原剂的选取与处理

[0081]

选取硼氢化钾作为还原剂,将50g硼氢化钾用烘箱于100℃烘烤10h,除去其内的水分;同时使用真空泵对钢瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次;

[0082]

步骤二、还原剂对mo源除氧处理

[0083]

将处理后的50g硼氢化钾作为填料加入至填料柱中,之后将3000g三甲基镓加入至由该填料柱、精馏柱及冷凝器组装成的精馏设备的5l烧瓶当中,加热至产品沸点,进行精馏,按照前馏分、中馏分、釜残比例为2:6:2进行接取;

[0084]

步骤三、纯化后的mo源含氧量检测

[0085]

对收集到的中馏分使用核磁共振波谱仪进行检测,中馏分分析结果列于表5中。

[0086]

表5

[0087] 精制前(ppm)精制后(ppm)含氧组分15.73.9

[0088]

对比例1

[0089]

步骤一、还原剂的选取与处理

[0090]

选取市售硼氢化钠作为还原剂,称量100g硼氢化钠;

[0091]

步骤二、还原剂对mo源除氧处理

[0092]

将100g硼氢化钠直接与1000g三甲基铝一起加入至带有搅拌器和回流冷凝器的2l

烧瓶当中,并将混合物逐步加热至80℃,搅拌速度为60r/min条件下加热回流6h,之后在搅拌速度不变的情况下加热至产品沸点,按照前馏分、中馏分、釜残比例为2:6:2进行接取;

[0093]

步骤三、纯化后的mo源含氧量检测

[0094]

对收集到的中馏分使用核磁共振波谱仪进行检测,中馏分分析结果列于表1中。

[0095]

表6

[0096] 精制前(ppm)精制后(ppm)含氧组分12.814.6

[0097]

对比例2

[0098]

步骤一、还原剂的选取与处理

[0099]

选取铝粉(直径为100目)作为还原剂,将50g铝粉进行活化处理,除去其表面的杂质及氧化薄膜;

[0100]

步骤二、还原剂对mo源除氧处理

[0101]

将活化后的50g铝粉与4000g三甲基铝一起加入至带有搅拌器和回流冷凝器的10l烧瓶当中,并将混合物逐步加热至100℃,搅拌速度为60r/min条件下加热回流4h,之后在搅拌速度不变的情况下加热至产品沸点,按照前馏分、中馏分、釜残比例为2:6:2进行接取;

[0102]

步骤三、纯化后的mo源含氧量检测

[0103]

对收集到的中馏分使用核磁共振波谱仪进行检测,中馏分分析结果列于表9中。

[0104]

表7

[0105] 精制前(ppm)精制后(ppm)含氧组分15.716.1

[0106]

对比例3

[0107]

步骤一、还原剂的选取与处理

[0108]

选取草酸作为还原剂,将50g草酸用烘箱于100℃烘烤3h,除去其内的水分;同时使用真空泵对钢瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次;

[0109]

步骤二、还原剂对mo源除氧处理

[0110]

将处理后的10g草酸置于100ml烧瓶当中,之后加入10g三甲基铝,二者发生剧烈反应。

[0111]

对比例4

[0112]

步骤一、还原剂的选取与处理

[0113]

选取50g硫酸亚铁作为还原剂,将硫酸亚铁用烘箱于100℃烘烤3h,除去其内的水分;同时使用真空泵对钢瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次;

[0114]

步骤二、还原剂对mo源除氧处理

[0115]

将处理后的10g硫酸亚铁置于100ml烧瓶当中,之后加入10g三甲基铝,二者发生剧烈反应。

[0116]

对比例5

[0117]

步骤一、还原剂的选取与处理

[0118]

选取活性炭作为还原剂,将50g活性炭用烘箱于100℃烘烤10h,除去其内的水分;同时使用真空泵对钢瓶抽压力至0kpa后,维持30分钟后通过管路补氮气至常压,重复5次

[0119]

步骤二、还原剂对mo源除氧处理

[0120]

将处理后的50g活性炭与4000g三甲基镓一起加入至带有搅拌器和回流冷凝器的10l烧瓶当中,并将混合物逐步加热至50℃,搅拌速度为200r/min条件下加热回流5h,之后在搅拌速度不变的情况下加热至60℃,按照前馏分、中馏分、釜残比例为2:6:2进行接取;

[0121]

步骤三、纯化后的mo源含氧量检测

[0122]

对收集到的中馏分使用核磁共振波谱仪进行检测,中馏分分析结果列于表8中。

[0123]

表8

[0124] 精制前(ppm)精制后(ppm)含氧组分15.715.5

[0125]

通过表1~表5中的数据可以得知,实施例1~5中选择硼氢化物作为还原剂后,mo源中含氧组分的量大幅度降低,从而得到更高纯度的mo源。

[0126]

通过表1和表6中的数据可以得知,直接选取市售的硼氢化钠作为还原剂,不仅无法降低mo源的氧杂含量,甚至可能升高mo源的氧杂含量。

[0127]

通过对比例2-5以及表7和表8中的数据可以得知,大部分还原剂不仅无法降低mo源的氧杂含量,甚至可能升高mo源的氧杂含量,还有部分还原剂会与mo源发生反应,从而造成mo源的浪费。

[0128]

在其他实施例中,本发明的mo源除氧提纯方法中的还原剂的选择可以根据实际需求和mo源的具体种类进行调整。

[0129]

在其他实施例中,本发明的mo源除氧提纯方法中的各组分的含量和比例关系,以及处理条件(例如温度、搅拌速率的等参数)都可以根据实际需求和mo源的具体种类进行调整。

[0130]

本发明的mo源除氧提纯方法可以获得稳定的低氧高纯mo源,且通过调整还原剂与mo源的比例,可以使纯化后的mo源的有机纯度达99.9999%,氧含量<5ppm。

[0131]

综上,本发明的mo源除氧提纯方法具有提纯效果好、减少副反应发生的可能性以及工艺流程简单,不引入新杂质的优点。

[0132]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1