一种利用木屑制取对甲基苯甲醛的方法

1.本发明属于有机合成技术领域,尤其涉及一种利用木屑制取对甲基苯甲醛的方法。

背景技术:

2.对甲基苯甲醛是一种重要的高附加值精细化学品,主要用于聚酯、增塑剂、医药和香料的生产。在工业上,对甲基苯甲醛通常是采用均相催化剂(co/mn/br催化剂)通过对二甲苯催化氧化制备,但该方法存在过程复杂、污染物排放量大和产品分离困难等缺点(文献:wanna wh,janmanchi d,thiyagarajan n,ramu r,tsai yf,yu ssf,selective oxidation of simple aromatics catalyzed by nano-biomimetic metaloxide catalysts:a mini review.front chem.,2020,8,589178)。通过碳氢化合物选择氧化制备醛类化学品在化学工业中具有重要的应用价值。目前,已经研究了若干适用于烷基芳烃氧化催化剂,例如金属氧化物催化剂或金属络合物催化剂(文献:wanna wh,janmanchi d,thiyagarajan n,ramu r,tsai yf,yu ssf,selective oxidation of simple aromatics catalyzed by nano-biomimetic metal oxide catalysts:a mini review.front chem.,2020,8,589178);与均相催化氧化过程相比,非均相催化过程中催化剂易于从产物中分离。

3.鉴于碳减排和可持续发展的需求,利用可再生的生物质资源制备生物基化学品具有重要的发展前景。木质纤维素生物质是最丰富的可再生资源,主要由纤维素、木质素和半纤维素组成。为了有效利用木质纤维素,需要根据木质纤维素的组成和结构开发相关生物基化学品。

4.纤维素是木质纤维素中最丰富的成分,纤维素主要由葡萄糖单元组成并通过β-1,4-糖苷键链接的聚合体。目前,人们已报道有关纤维素基化学品的研发,例如纤维素合成芳烃、呋喃、糠醛、5-羟甲基糠醛,戊内酯、乙酰丙酸、多元醇和乳酸(文献:ma j,shi s,jia x,xia f,ma h,gao j,xu j,advances in catalytic conversion of lignocellulose to chemicals and liquid fuels,j.energy chem.,2019,36,74

–

86)。其中,纤维素催化裂解是制备芳香族化学品的有效方法(文献:bayu a,abudula a,guan g,reaction pathways and selectivity in chemo-catalytic conversion of biomass-derived carbohydrates to high-value chemicals:a review.fuel process technol.,2019,196,106162)。此外,纤维素可用于制备戊内酯和乙酰丙酸等高附加值化学品(文献:maj,shi s,jia x,xia f,ma h,gao j,xu j,advances in catalytic conversion of lignocellulose to chemicals and liquid fuels,j.energy chem.,2019,36,74

–

86);利用贵金属催化剂可将纤维素催化转化为山梨醇(文献:wang d,niu w,tan m,wu m,zheng x,li y,tsubaki,nptnanocatalysts supported on reduced graphene oxide for selective conversion of cellulose or cellobiose to corbitol.chemsuschem,2014,7,1398-1406)。

5.木质素是木质纤维素生物质中的第二大成分,约占木质纤维素的20-30%(文献:

ma j,shi s,jia x,xia f,ma h,gao j,xu j,advances in catalytic conversion of lignocellulose to chemicals and liquid fuels,j.energy chem.,2019,36,74

–

86)。木质素是一种具有三维网络结构的芳香高聚体,木质素主要由三个苯基丙烷单元组成并通过碳碳键和醚键链接。与纤维素不同,木质素具有芳香环结构,并且富含甲氧基和其他活性基团。鉴于木质素的结构特点,利用木质素制备酚类化合物或芳烃化学品是一种有前途的转化途径(文献:liu y,nie y,lu x,zhang x,he h,pan f,zhou l,liu x,ji x,zhang s,cascade utilization of lignocellulosic biomass to high-value products.green chem.,2019,21,3499-3535)。

6.但是,木质纤维素催化转化过程中的反应路径和中间体往往很复杂;迄今为止,利用木质纤维素定向生产芳香醛化学品仍然是一个具有挑战性的科技难题。据我们所知,从木质纤维素生物质选择性地制备对甲基苯甲醛的工艺尚未见报道。

技术实现要素:

7.本发明的目的在于提供一种利用木屑制取对甲基苯甲醛的方法,本发明提供的方法能够实现木屑生物质定向合成对甲基苯甲醛,该方法具有较高的收率和选择性,并且过程简单、容易分离产品,可实现生物质资源高值化综合利用。

8.本发明提供一种利用木屑制取对甲基苯甲醛的方法,包括以下步骤:

9.s1)以木屑为原料,在保护性气氛中进行催化热解反应,得到富含对二甲苯的中间体;

10.s2)在非均相催化剂存在条件下,所述富含对二甲苯的中间体在双氧水氛围中进行催化氧化反应,得到对甲基苯甲醛;

11.所述非均相催化剂为四氧化三铁改性的氢氧化铬磁性催化剂。

12.优选的,所述非均相催化剂中氢氧化铬含量为40~50wt%,四氧化三铁含量为50~60wt%

13.优选的,所述非均相催化剂为四氧化三铁和铬盐利用水热合成方式获得的四氧化三铁改性的氢氧化铬磁性催化剂。

14.优选的,所述非均相催化剂与富含对二甲苯的中间体的质量比为1:9~10;所述富含对二甲苯的中间体中对二甲苯浓度在30wt%以上。

15.优选的,所述双氧水与富含对二甲苯的中间体的质量比为4~6:1,所述催化氧化反应的温度为70~85℃。

16.优选的,所述富含对二甲苯的中间体中对二甲苯浓度为30.5~60.5wt%。

17.优选的,步骤s1)进行催化热解反应所采用的催化剂为hmor分子筛催化剂和氧化物改性的hmor分子筛磁性催化剂中的一种或多种;进一步优选为三氧化二钇和四氧化三铁共同改性的hmor分子筛磁性催化剂。

18.优选的,步骤s1)中,所述原料木屑粒径为0.2~1mm;所述保护性气氛包括氮气气氛和/或稀有气体气氛。

19.优选的,步骤s1)中,所述催化裂解反应的温度为450~480℃,时间为25~35分钟。

20.优选的,步骤s2)中,所述对甲基苯甲醛的产率达到50.7%,对甲基苯甲醛的选择性达到68.3%。

21.与现有技术相比,本发明提供了一种利用木屑(一种典型的木质纤维素原料)定向制备对甲基苯甲醛的新方法:可使用三氧化二钇和四氧化三铁共同改性的分子筛磁性催化剂,将木屑选择性催化裂解为富含对二甲苯的中间体,并在四氧化三铁改性的氢氧化铬磁性催化剂作用下,将该富含对二甲苯的中间体选择性氧化为对甲基苯甲醛。本发明通过对催化剂等的创新设计,提高了对甲基苯甲醛的收率和选择性,有效实现了木屑生物质定向合成对甲基苯甲醛的目标。实验表明,本发明所述对甲基苯甲醛的产率可达到50.7%,对甲基苯甲醛的选择性达到68.3%。并且,所采用的非均相催化剂实行磁性化设计制备,解决了催化剂与反应产物的分离的难度。本发明提供的方法将资源丰富、价格低廉和可再生的木屑原料转化为了高附加值的化学品对甲基苯甲醛,从而实现了生物质资源高值化综合利用,方法简便,产品易分离,具有良好的经济和环境效益。

具体实施方式

22.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明提供了一种利用木屑制取对甲基苯甲醛的方法,包括以下步骤:

24.s1)以木屑为原料,在保护性气氛中进行催化热解反应,得到富含对二甲苯的中间体;

25.s2)在具有磁性的非均相催化剂作用下,所述富含对二甲苯的中间体在双氧水氛围中进行催化氧化反应,得到对甲基苯甲醛。

26.本发明提供的方法以木屑生物质选择性合成对甲基苯甲醛,该方法具有收率和选择性较高,过程简便,产品容易分离等特点。

27.在本发明实施例提供的方法中,步骤s1)具体为:将原料木屑在催化剂存在条件下,且在保护性气氛中进行催化热解反应,得到富含对二甲苯的中间体。所述步骤s1)中,以木屑为原料,其属于木质纤维素原料,主要由纤维素(40%以上)、木质素(20~30%)和半纤维素组成;该生物质原料来源广泛、成本低廉。所述木屑原料通常呈颗粒粉末状,粒径优选为0.2~1mm,更优选为0.2~0.4mm。

28.在本发明实施例提供的方法中,步骤s1)所采用的催化剂记为第一催化剂(木屑催化裂解催化剂),其可为hmor分子筛催化剂和氧化物改性的hmor分子筛磁性催化剂中的一种或多种分子筛类催化剂,优选为三氧化二钇和四氧化三铁共同改性的分子筛磁性催化剂。在一些优选实施例中,所述第一催化剂fe3o4@y2o3@hmor,比表面积可为199-200m2/g,孔体积为0.12cm3/g,平均粒径为25-30nm。

29.本发明实施例所述的第一催化剂以催化反应体系的用量,使原料体系进行热解反应。对于优选的第一催化剂(fe3o4@y2o3@hmor),三氧化二钇(y2o3)在该第一催化剂中的含量优选为15~18wt%,具体可为15.0wt%、15.5wt%、16.0wt%、16.5wt%、17.0wt%、17.5wt%或18.0wt%;四氧化三铁(fe3o4)在第一催化剂中的含量优选为5~8wt%,具体可为5.0wt%、5.5wt%、6.0wt%、6.5wt%、7.0wt%、7.5wt%或8.0wt%;hmor分子筛在第一催化剂中的含量优选为74~80wt%,具体可为74.0wt%、74.5wt%、75.0wt%、75.5wt%、

76.0wt%、76.5wt%、77.0wt%、77.5wt%或80.0wt%。

30.在本发明实施例提供的方法中,步骤s1)中所使用的第一催化剂优选由稀土盐、铁源利用水热合成方法对分子筛改性获得;具体可按照以下步骤制备得到:

31.a)将hmor分子筛添加到包含氯化钇的水溶液中,在室温下搅拌1-2小时;b)将上述得到的沉淀物在400-500℃下烧结4-6小时,获得三氧化二钇改性的hmor分子筛前驱体;c)将该三氧化二钇改性的hmor分子筛前驱体添加到包含氯化铁的水溶液中,再添加氨水到上述混合溶液,调节ph值为9-11,在室温下搅拌1-2小时;所述hmor分子筛、氯化钇和氯化铁的用量比例,根据最终所要制备的第一催化剂中的hmor分子筛、三氧化二钇和四氧化三铁的含量进行确定,不再单独限定;d)将上述混合溶液在100℃左右、在不锈钢高压釜中反应10-12小时,将反应后的沉淀物分别利用水和乙醇清洗3次,在100-110℃下干燥10-12小时;e)将干燥后的沉淀物在300-400℃下烧结10-12小时,获得三氧化二钇和四氧化三铁共同改性的分子筛磁性催化剂;该催化剂的比表面积可为199.8m2/g,孔体积为0.12cm3/g,平均粒径为25.8nm。

32.在本发明实施例提供的方法中,作为优选,所述第一催化剂与木屑的质量比为2:1,所述催化裂解反应的温度优选为450~480℃,更优选为470℃;所述催化裂解反应的时间可为25~35分钟,优选为30分钟。所述的保护性气氛可包括氮气气氛和/或稀有气体气氛,反应体系压力为常压。

33.本发明实施例所述木屑原料的催化裂解可在固定床反应器中进行,具体操作步骤示例为:在固定床反应器内通入惰性气体氮气,利用外加热方式加热固定床反应器到反应温度,将所述的第一催化剂、木屑混合后,再注入到催化反应器的中心恒温区中进行催化裂解反应,得到的液体产物即为富含对二甲苯的中间体,可通过冷凝收集于冷凝罐中。

34.在本发明的实施例中,所述富含对二甲苯的中间体主要成分是对二甲苯,通常还包含苯、甲苯等芳烃物质;本发明优选其中的对二甲苯浓度在30wt%以上,进一步优选为30.5~60.5wt%,更优选为58.5~60.5wt%。

35.得到富含对二甲苯的中间体后,本发明实施例将其在液相反应釜中进行选择性催化氧化。即,步骤s2)具体为:所述富含对二甲苯的中间体在第二催化剂(非均相催化剂,四氧化三铁改性的氢氧化铬磁性催化剂)作用下,在双氧水氛围中进行催化氧化反应,得到对甲基苯甲醛。

36.在本发明实施例提供的方法中,步骤s2)中,所述第二催化剂为四氧化三铁改性的氢氧化铬磁性催化剂(cr(oh)3@fe3o4);氢氧化铬(cr(oh)3)在第二催化剂中的含量优选为40~50wt%,具体可为40.0wt%、42.0wt%、44.0wt%、46.0wt%、48.0wt%或50.0wt%。并且,四氧化三铁在该第二催化剂中的含量优选为50~60wt%,具体可为50.0wt%、52.0wt%、54.0wt%、56.0wt%、58.0wt%或60.0wt%。在一些具体示例中,所述第二催化剂的比表面积可在310m2/g以上,如为310-315m2/g;孔体积为0.45cm3/g,平均粒径为15-20nm,如平均粒径为18-19nm。

37.在本发明提供的方法中,步骤s2)中所使用的第二催化剂优选由四氧化三铁、铬盐利用水热合成方法获得;具体可按照以下步骤制备得到:

38.a)将四氧化三铁添加到包含硝酸铬的水溶液中,在室温下搅拌1-2小时;b)再添加氨水到上述混合溶液,调节ph值为9-11,在室温下搅拌1-2小时;所述四氧化三铁和硝酸铬

的用量比例,根据最终所要制备的第二催化剂中的四氧化三铁和氢氧化铬的含量进行确定,不再单独限定;c)将上述混合溶液于170-190℃、在不锈钢高压釜中反应至少24小时;d)将反应后的沉淀物分别利用水与乙醇清洗3次,在100-110℃下干燥10-12小时;e)将干燥后的沉淀物在300-400℃下烧结10小时,获得四氧化三铁改性的氢氧化铬磁性催化剂;其比表面积可为310.4m2/g,孔体积为0.45cm3/g,平均粒径为18.7nm。

39.在本发明实施例提供的方法中,步骤s2)中,所述第二催化剂与富含对二甲苯的中间体的质量比优选为1:9~10,更优选为1:10。

40.上述的芳烃中间体催化反应操作步骤具体为:首先将上述制备的非均相催化剂和富含对二甲苯的中间体分别添加到液相反应釜中,在保护气氛下加热反应器,可利用注射泵将双氧水添加到该反应釜中,优选搅拌条件下,使木屑催化裂解获得的芳烃中间体在特定非均相催化剂作用下进一步进行选择性氧化反应,反应一定时间后,所得产物即为对甲基苯甲醛。

41.在本发明的实施例中,所述的双氧水与富含对二甲苯的中间体的质量比优选为4~6:1,更优选为5:1;催化氧化反应温度优选为70~85℃,更优选为80℃;所述的催化氧化反应的时间优选为5-8小时,进一步优选为6小时。本发明实施例通过发生选择性催化氧化反应,可得到对甲基苯甲醛为主的化学品,选择性可达到68.3%。

42.本发明提供的方法首先将木屑生物质原料催化裂解为富含对二甲苯的中间体,然后通过催化氧化合成对甲基苯甲醛,该方法通过对反应催化剂等条件进行优化优选,实现了木屑生物质定向合成对甲基苯甲醛。本发明提供的方法至少具有以下优点与有益的技术效果:

43.本发明优先利用四氧化三铁和三氧化二钇共同改性的分子筛磁性催化剂作为催化裂解反应的催化剂,可实现木屑选择性制备富含对二甲苯的中间体,对二甲苯选择性为60.3%,对二甲苯产率达到21.3%。之后,本发明利用四氧化三铁改性的氢氧化铬磁性催化剂作为选择性氧化反应的催化剂,将木屑催化裂解制备的富含对二甲苯的中间体选择性转化为以对甲基苯甲醛为主的生物质基高值化学品,对甲基苯甲醛的选择性达到68.3%,对甲基苯甲醛的产率达到50.7%。

44.并且,本发明催化反应过程中利用具有磁性的催化剂,有利于反应后催化剂与反应产物的分离。本发明使用的原料是木屑生物质,原料具有资源丰富、价格低廉和可再生等方面的优势,终端产品是以对甲基苯甲醛为主的生物基高附加值化学品,有利于生物质资源高值化综合利用。

45.为更清楚起见,下面通过以下实施例进行详细说明。实施例中使用的木屑来源于安徽省合肥市木材加工厂,由41.9wt%纤维素、29.6wt%木质素和19.3wt%半纤维素组成;元素组成包括46.2wt%c、6.0wt%h和44.2wt%o;研磨的木屑粒径为0.2~0.4mm。

46.实施例1

47.在本实施例中,首先考察了利用三氧化二钇和四氧化三铁共同改性的分子筛磁性催化剂(y2o3@fe3o4@hmor)作为第一催化剂时,木屑原料催化裂解得到富含对二甲苯芳烃中间体的效果。

48.使用y2o3@fe3o4@hmor催化剂,其采用常规水热合成方法并且按照以下步骤制备得到:a)将10g hmor分子筛添加到包含氯化钇(4.0g)和去离子水(100g)的水溶液中,在25℃

室温下搅拌2小时;b)将上述沉淀物在450℃下烧结5小时,获得三氧化二钇改性的hmor分子筛前驱体;c)将三氧化二钇改性的hmor分子筛前驱体添加到包含三氯化铁(1.6g)和去离子水(50g)的水溶液中,再添加氨水到上述混合溶液,调节ph值为10,在25℃室温下搅拌2小时;d)将混合溶液在100℃下在不锈钢高压釜中反应10小时,将反应后的沉淀物分别利用去离子水和乙醇清洗3次,在110℃下干燥12小时;e)将干燥后的沉淀物在350℃下烧结10小时,获得三氧化二钇和四氧化三铁共同改性的分子筛磁性催化剂。所获得的催化剂中,三氧化二钇含量为17.5wt%,四氧化三铁含量为5.5wt%,hmor分子筛含量为77.0wt%;催化剂的比表面为199.8m2/g,孔体积为0.12cm3/g,平均粒径为25.8nm。

49.在本实施例中,所述木屑催化裂解在固定床反应器中进行,反应条件是:上述催化剂与木屑原料的重量比为2:1,载气为氮气,压力为常压,温度为470℃;催化裂解反应的时间为30分钟。

50.木屑催化裂解具体操作步骤为:在固定床反应器内通入惰性气体氮气(流速为100ml/min);利用外加热方式加热固定床反应器到470℃;将上述fe3o4@y2o3@hmor磁性催化剂与木屑(粒径范围0.2~0.4mm)按质量比为2:1混合后,再注入到催化反应器的中心恒温区中进行催化裂解反应;木屑催化裂解得到的液体产物通过冷凝收集于冷凝罐中,反应30分钟后,利用气相色谱-质谱联用对收集的产物成分进行定量分析。

51.在本实施例中,使用三氧化二钇和四氧化三铁共同改性的分子筛磁性催化剂(fe3o4@y2o3@hmor)进行木屑催化裂解时,对二甲苯选择性为60.3%,对二甲苯产率达到21.3%,具体结果详见表1。

52.在本实施例中,下面考察了使用四氧化三铁改性的氢氧化铬催化剂(cr(oh)3@fe3o4),使用上述木屑催化裂解获得的芳烃为原料时,进行芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

53.使用的cr(oh)3@fe3o4催化剂,其采用常规水热反应法制备,具体步骤为:a)将10g四氧化三铁磁性载体添加到包含硝酸铬(16.5g)和去离子水(200g)的水溶液中,在25℃室温下搅拌2小时;b)再添加氨水到上述混合溶液,调节ph值为10,在25℃室温下搅拌2小时;c)将上述混合溶液在180℃下在不锈钢高压釜中反应24小时;d)将反应后的沉淀物分别利用去离子水与乙醇清洗3次,在110℃下干燥12小时,e)将干燥后的沉淀物在350℃下烧结10小时,获得四氧化三铁改性的氢氧化铬磁性催化剂。所获得的催化剂中,四氧化三铁(fe3o4)的质量分数为55.5wt%,氢氧化铬组分(cr(oh)3)的质量分数为44.5wt%;催化剂的比表面积为310.4m2/g,孔体积为0.45cm3/g,平均粒径为18.7nm。

54.本实施例中采用的中间体选择性催化氧化反应条件是:四氧化三铁改性cr(oh)3催化剂与富含对二甲苯的中间体的质量比为1:10;双氧水氧化剂与富含对二甲苯的中间体的质量比为5:1,催化氧化反应温度为80℃;所述催化裂解反应的时间为6小时。

55.芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

56.在本实施例中,使用四氧化三铁改性的氢氧化铬催化剂,进行芳烃中间体选择性

催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性为68.3%,对甲基苯甲醛的产率为50.7%。具体结果详见表2。

57.实施例2

58.在本实施例中,首先考察了利用三氧化二钇改性的分子筛催化剂(y2o3@hmor)作为催化剂时,木屑原料催化裂解得到富含对二甲苯的中间体的效果。

59.使用y2o3@hmor催化剂,采用常规水热合成方法并且按照以下步骤制备得到:a)将10g hmor分子筛添加到包含氯化钇(3.9g)和去离子水(100g)的水溶液中,在25℃室温下搅拌2小时;b)将混合溶液在180℃下在不锈钢高压釜中反应10小时,将反应后的沉淀物分别利用去离子水和乙醇清洗3次,在110℃下干燥12小时;c)将上述沉淀物在450℃下烧结5小时,获得三氧化二钇改性的hmor分子筛。所获得的催化剂中,三氧化二钇含量为17.8wt%,hmor分子筛含量为82.0wt%。

60.在本实施例中,所述木屑催化裂解在固定床反应器中进行,反应条件是:催化剂与木屑原料的重量比为2:1,载气为氮气,压力为常压,温度为470℃;催化裂解反应的时间为30分钟。

61.木屑催化裂解具体操作步骤为:在固定床反应器内通入惰性气体氮气(流速为100ml/min);利用外加热方式加热固定床反应器到470℃;将上述y2o3@hmor催化剂与木屑(粒径范围0.2~0.4mm)按质量比为2:1混合后,再注入到催化反应器的中心恒温区中进行催化裂解反应;木屑催化裂解得到的液体产物通过冷凝收集于冷凝罐中,反应30分钟后,利用气相色谱-质谱联用对收集的产物成分进行定量分析。

62.在本实施例中,使用三氧化二钇改性的分子筛催化剂(y2o3@hmor)进行木屑催化裂解时,对二甲苯选择性为58.2%,对二甲苯产率达到18.9%,具体结果详见表1。

63.下面考察了使用四氧化三铁改性的氢氧化铬催化剂(cr(oh)3@fe3o4),以上述木屑催化裂解获得的芳烃为原料,进行芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

64.本实施例中,使用的四氧化三铁改性的氢氧化铬催化剂(cr(oh)3@fe3o4)的制备方法及其组成与实施例1相同。

65.本实施例中采用的中间体选择性催化氧化反应条件是:四氧化三铁改性cr(oh)3催化剂与富含对二甲苯的中间体的质量比为1:10;双氧水氧化剂与富含对二甲苯的中间体的质量比为5:1,催化氧化反应温度为80℃;所述催化裂解反应的时间为6小时。

66.芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

67.在本实施例中,使用四氧化三铁改性的氢氧化铬催化剂,进行芳烃中间体选择性催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性为61.9%,对甲基苯甲醛的产率为43.6%。具体结果详见表2。

68.实施例3

69.在本实施例中,首先考察了利用hmor分子筛作为催化剂时,木屑原料催化裂解得到富含对二甲苯芳烃中间体的效果。

70.在本实施例中,使用的hmor催化剂来源于天津南开大学催化剂厂。所述木屑催化裂解在固定床反应器中进行,反应条件是:催化剂与木屑原料的重量比为2:1,载气为氮气,压力为常压,温度为470℃;催化裂解反应的时间为30分钟。

71.木屑催化裂解具体操作步骤为:在固定床反应器内通入惰性气体氮气(流速为100ml/min);利用外加热方式加热固定床反应器到470℃;将上述hmor催化剂与木屑(粒径范围0.2~0.4mm)按质量比为2:1混合后,再注入到催化反应器的中心恒温区中进行催化裂解反应;木屑催化裂解得到的液体产物通过冷凝收集于冷凝罐中,反应30分钟后,利用气相色谱-质谱联用对收集的产物成分进行定量分析。

72.在本实施例中,使用hmor分子筛催化剂进行木屑催化裂解时,对二甲苯选择性为30.9%,对二甲苯产率达到11.3%,具体结果详见表1。

73.下面考察了使用四氧化三铁改性的氢氧化铬催化剂(cr(oh)3@fe3o4),以上述木屑催化裂解获得的芳烃为原料,进行芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

74.本实施例中,使用的四氧化三铁改性的氢氧化铬催化剂(cr(oh)3@fe3o4)的制备方法及其组成与实施例1相同。

75.本实施例中采用的中间体选择性催化氧化反应条件是:四氧化三铁改性cr(oh)3催化剂与富含对二甲苯的中间体的质量比为1:10;双氧水氧化剂与富含对二甲苯的中间体的质量比为5:1,催化氧化反应温度为80℃;所述催化裂解反应的时间为6小时。

76.芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

77.在本实施例中,使用四氧化三铁改性的氢氧化铬催化剂,进行芳烃中间体选择性催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性为45.6%,对甲基苯甲醛的产率为31.0%。具体结果详见表2。

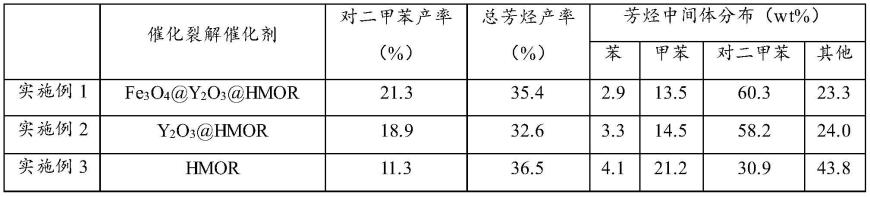

78.表1木屑催化裂解得到富含对二甲苯的中间体的结果

[0079][0080]

通过表1可以看出,木屑生物质在催化剂作用下通过催化裂化、脱氧、芳构化、异构化等反应,得到了以对二甲苯为主的中间体。在考察的所有第一催化剂(木屑催化裂解催化剂)中,三氧化二钇和四氧化三铁共同改性的分子筛磁性催化剂给出最大的对二甲苯产率。

[0081]

此外,利用具有磁性的催化剂有利于反应后催化剂与反应产物的分离。

[0082]

实施例4

[0083]

在本实施例中,考察了利用四氧化三铁改性的氢氧化铬磁性催化剂(cr(oh)3@fe3o

4-i),使用来源于实施例1中木屑催化裂解获得的富含对二甲苯的中间体为原料时,富

含对二甲苯的芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

[0084]

在本实施例中,使用的cr(oh)3@fe3o

4-i催化剂,其采用常规水热反应法制备,具体步骤为:a)将10g四氧化三铁磁性载体添加到包含硝酸铬(14.5g)和去离子水(200g)的水溶液中,在25℃室温下搅拌2小时;b)再添加氨水到上述混合溶液,调节ph值为10,在25℃室温下搅拌2小时;c)将上述混合溶液在180℃下在不锈钢高压釜中反应24小时;d)将反应后的沉淀物分别利用去离子水与乙醇清洗3次,在110℃下干燥12小时,e)将干燥后的沉淀物在350℃下烧结10小时,获得四氧化三铁改性的氢氧化铬磁性催化剂。所获得的催化剂中,四氧化三铁(fe3o4)的质量分数为59.9wt%,氢氧化铬组分(cr(oh)3)的质量分数为40.1wt%。

[0085]

在本实施例中,富含对二甲苯的芳烃中间体选择性催化氧化在液相反应釜中进行,芳烃选择性催化氧化反应物来源于实施例1中木屑催化裂解获得的富含对二甲苯的中间体(见表1)。

[0086]

本实施例中采用的芳烃中间体选择性催化氧化反应条件是:cr(oh)3@fe3o

4-i催化剂与富含对二甲苯的中间体的质量比为1:10;氧化剂双氧水与富含对二甲苯的芳烃中间体的质量比为5:1,催化反应温度为80℃;所述催化裂解反应的时间为6小时。

[0087]

芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

[0088]

在本实施例中,使用cr(oh)3@fe3o

4-i磁性催化剂进行芳烃中间体选择性催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性达到65.7%,对甲基苯甲醛的产率达到46.8%,具体结果详见表2。

[0089]

实施例5

[0090]

在本实施例中,考察了利用四氧化三铁改性的氢氧化铬磁性催化剂(cr(oh)3@fe3o

4-ii),使用来源于实施例1中木屑催化裂解获得的富含对二甲苯的中间体为原料时,富含对二甲苯的芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

[0091]

在本实施例中,使用的cr(oh)3@fe3o

4-ii催化剂,其采用常规水热反应法制备,具体步骤为:a)将10g四氧化三铁磁性载体添加到包含硝酸铬(18.0g)和去离子水(200g)的水溶液中,在25℃室温下搅拌2小时;b)再添加氨水到上述混合溶液,调节ph值为10,在25℃室温下搅拌2小时;c)将上述混合溶液在180℃下在不锈钢高压釜中反应24小时;d)将反应后的沉淀物分别利用去离子水与乙醇清洗3次,在110℃下干燥12小时,e)将干燥后的沉淀物在350℃下烧结10小时,获得四氧化三铁改性的氢氧化铬磁性催化剂。所获得的催化剂中,四氧化三铁(fe3o4)的质量分数为50.7wt%,氢氧化铬组分(cr(oh)3)的质量分数为49.3wt%。

[0092]

在本实施例中,富含对二甲苯的芳烃中间体选择性催化氧化在液相反应釜中进行,芳烃选择性催化氧化反应物来源于实施例1中木屑催化裂解获得的富含对二甲苯的中间体(见表1)。

[0093]

本实施例中采用的芳烃中间体选择性催化氧化反应条件是:cr(oh)3@fe3o

4-ii催化剂与富含对二甲苯的中间体的质量比为1:10;氧化剂双氧水与富含对二甲苯的芳烃中间

体的质量比为5:1,催化反应温度为80℃;所述催化裂解反应的时间为6小时。

[0094]

芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

[0095]

在本实施例中,使用cr(oh)3@fe3o

4-ii磁性催化剂进行芳烃中间体选择性催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性达到68.0%,对甲基苯甲醛的产率达到50.3%。具体结果详见表2。

[0096]

对比例1

[0097]

在本对比例中,考察了利用氢氧化铬催化剂(cr(oh)3),使用来源于实施例1中木屑催化裂解获得的富含对二甲苯的中间体为原料时,富含对二甲苯的芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

[0098]

使用的cr(oh)3催化剂采用常规水热反应法制备,具体步骤为:a)将40g硝酸铬添加到去离子水(200g)中,在25℃室温下搅拌2小时;b)再添加氨水到上述溶液,调节ph值为10,在25℃室温下搅拌2小时;c)将上述混合溶液在180℃下在不锈钢高压釜中反应24小时;d)将反应后的沉淀物分别利用去离子水与乙醇清洗3次,在110℃下干燥12小时,获得氢氧化铬催化剂样品。

[0099]

在本对比例中,富含对二甲苯的芳烃中间体选择性催化氧化在液相反应釜中进行,芳烃选择性催化氧化反应物来源于实施例1中木屑催化裂解获得的芳烃中间体(见表1)。

[0100]

本对比例中采用的芳烃中间体选择性催化氧化反应条件是:cr(oh)3催化剂与富含对二甲苯的中间体的质量比为1:10;双氧水氧化剂与富含对二甲苯的芳烃中间体的质量比为5:1,催化氧化反应温度为80℃;所述催化裂解反应的时间为6小时。

[0101]

芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

[0102]

在本对比例中,使用氢氧化铬催化剂进行芳烃中间体选择性催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性为61.9%,对甲基苯甲醛的产率为42.7%。具体结果详见表2。

[0103]

对比例2

[0104]

在本对比例中,考察了利用四氧化三铁催化剂(fe3o4),使用来源于实施例1中木屑催化裂解获得的富含对二甲苯的中间体为原料时,富含对二甲苯的芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

[0105]

使用的四氧化三铁催化剂采用常规水热反应法制备,具体步骤为:a)将40g三氯化铁添加到200g去离子水中,在25℃室温下搅拌2小时;b)再添加氨水到上述混合溶液,调节ph值为10,在25℃室温下搅拌2小时;c)将上述混合溶液在100℃下在不锈钢高压釜中反应

24小时;d)将反应后的沉淀物分别利用去离子水与乙醇清洗3次,在110℃下干燥12小时,获得四氧化三铁催化剂样品。

[0106]

在本对比例中,富含对二甲苯的芳烃中间体选择性催化氧化在液相反应釜中进行,芳烃选择性催化氧化反应物来源于实施例1中木屑催化裂解获得的芳烃中间体(见表1)。

[0107]

本对比例中采用的芳烃中间体选择性催化氧化反应条件是:四氧化三铁催化剂与富含对二甲苯的中间体的质量比为1:10;双氧水氧化剂与富含对二甲苯的芳烃中间体的质量比为5:1,催化反应温度为80℃;所述催化裂解反应的时间为6小时。

[0108]

芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

[0109]

在本对比例中,使用四氧化三铁催化剂进行芳烃中间体选择性催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性为48.2%,对甲基苯甲醛的产率为9.7%,具体结果详见表2。

[0110]

对比例3

[0111]

在本对比例中,考察了利用氢氧化镍催化剂(ni(oh)2),使用来源于实施例1中木屑催化裂解获得的富含对二甲苯的中间体为原料时,富含对二甲苯的芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

[0112]

使用的ni(oh)2催化剂采用常规水热反应法制备,具体步骤为:a)将40g硝酸镍添加到去离子水(200g)中,在25℃室温下搅拌2小时;b)再添加氨水到上述溶液,调节ph值为10,在25℃室温下搅拌2小时;c)将上述混合溶液在180℃下在不锈钢高压釜中反应24小时;d)将反应后的沉淀物分别利用去离子水与乙醇清洗3次,在110℃下干燥12小时,获得氢氧化镍催化剂样品。

[0113]

在本对比例中,富含对二甲苯的芳烃中间体选择性催化氧化在液相反应釜中进行,芳烃选择性催化氧化反应物来源于实施例1中木屑催化裂解获得的芳烃中间体(见表1)。

[0114]

本对比例中采用的芳烃中间体选择性催化氧化反应条件是:ni(oh)2催化剂与富含对二甲苯的中间体的质量比为1:10;双氧水氧化剂与富含对二甲苯的芳烃中间体的质量比为5:1,催化氧化反应温度为80℃;所述催化裂解反应的时间为6小时。

[0115]

芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

[0116]

在本对比例中,使用氢氧化镍催化剂进行芳烃中间体选择性催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性为41.9%,对甲基苯甲醛的产率为23.3%。具体结果详见表2。

[0117]

对比例4

[0118]

在本对比例中,考察了利用氢氧化铁催化剂fe(oh)3,使用来源于实施例1中木屑催化裂解获得的富含对二甲苯的中间体为原料时,富含对二甲苯的芳烃中间体选择性催化氧化制备对甲基苯甲醛的效果。

[0119]

使用的fe(oh)3催化剂采用常规水热反应法制备,具体步骤为:a)将40g硝酸铁添加到去离子水(200g)中,在25℃室温下搅拌2小时;b)再添加氨水到上述溶液,调节ph值为10,在25℃室温下搅拌2小时;c)将上述混合溶液在180℃下在不锈钢高压釜中反应24小时;d)将反应后的沉淀物分别利用去离子水与乙醇清洗3次,在110℃下干燥12小时,获得氢氧化铁催化剂样品。

[0120]

在本对比例中,富含对二甲苯的芳烃中间体选择性催化氧化在液相反应釜中进行,芳烃选择性催化氧化反应物来源于实施例1中木屑催化裂解获得的芳烃中间体(见表1)。

[0121]

本对比例中采用的芳烃中间体选择性催化氧化反应条件是:ni(oh)2催化剂与富含对二甲苯的中间体的质量比为1:10;双氧水氧化剂与富含对二甲苯的芳烃中间体的质量比为5:1,催化氧化反应温度为80℃;所述催化裂解反应的时间为6小时。

[0122]

芳烃中间体催化反应操作步骤为:首先将上述制备的催化剂和芳烃中间体分别添加到液相反应釜中,催化剂用量为10g,芳烃中间体反应物用量为100g;在惰性气体氮气气氛下加热反应器到80℃;利用注射泵将双氧水(500g)缓慢添加到液相反应釜中;打开反应釜中搅拌器搅拌反应物,进行选择性氧化反应;反应6小时后,产物通过色谱-质谱仪进行定量分析。

[0123]

在本对比例中,使用氢氧化铁催化剂进行芳烃中间体选择性催化氧化制备对甲基苯甲醛时,对甲基苯甲醛的选择性为46.8%,对甲基苯甲醛的产率为15.2%。具体结果详见表2。

[0124]

表2芳烃中间体催化氧化制备对甲基苯甲醛的结果

[0125][0126]

通过表2可以看出,利用木屑催化裂解获得的富含对二甲苯的中间体,进一步在催化剂作用下发生催化氧化反应,可得到对甲基苯甲醛为主的化学品;在考察的所有第二催

化剂(芳烃氧化催化剂)中,四氧化三铁改性的氢氧化铬磁性催化剂具有最好的对对甲基苯甲醛选择性与产率,对甲基苯甲醛的产率达到50.7%,对甲基苯甲醛的选择性达到68.3%。

[0127]

此外,利用具有磁性的催化剂有利于反应后催化剂与反应产物的分离。

[0128]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1