一种高硬度聚氨酯轮胎及其制备方法与流程

1.本技术涉及特种工业轮胎领域,更具体地说,它涉及一种高硬度聚氨酯轮胎及其制备方法。

背景技术:

2.聚氨酯轮胎是由聚氨酯弹性体制得,具有高耐磨、可着色、高耐切割性、良好的耐油性、耐化学性等优点;由于叉车常进行重物搬运作业,其叉车轮需要具有在承受高载荷时而自身形变量低的优点,所以,常采用聚氨酯实心轮胎作为叉车轮胎,从而满足叉车轮的长期使用。

3.而聚氨酯轮胎在低温条件下承载重物时,容易产生永久变形,而永久形变会使得聚氨酯轮胎在工作过程中发生震动颤抖,从而影响其使用。

4.因此,如何提高聚氨酯轮胎的硬度,使其即使在低温条件下承载重物时,自身形变量小,是一个有待解决的温度。

技术实现要素:

5.为了使聚氨酯轮胎在低温条件下承载重物时自身形变量小,本技术提供一种高硬度聚氨酯轮胎及其制备方法。

6.第一方面,本技术提供一种高硬度聚氨酯轮胎,采用如下的技术方案:一种高硬度聚氨酯轮胎,所述聚氨酯轮胎由包含固化剂和异氰酸酯预聚物组成,nh2:nco化学计量比为0.9-1.25:1;固化剂为小分子二胺与氯化钠的络合物在己二酸二辛酯中的分散液,分散液中络合物的浓度为40wt%-50wt%;异氰酸酯预聚物为二异氰酸酯和聚醚多元醇组成,异氰酸酯预聚物中nco的含量为6wt%-10wt%。

7.通过采用上述技术方案,将小分子二胺、氯化钠初步反应,进行络合,对氨基实现封闭,然后将络合物较为均匀的分散在己二酸二辛酯中,进一步实现氨基的封闭;当固化剂与异氰酸酯预聚物混合时,由于氨基被封闭,没有活性,则固化剂不与异氰酸酯预聚物反应,此时保证固化剂与异氰酸酯预聚物均匀的混合;混合均匀后开始固化时,随着加热温度的升高,封闭的氨基被解除而释放,释放出的高活性氨基迅速与其周围的异氰酸酯预聚物反应,提高聚氨酯轮胎内部结构致密度,使聚氨酯轮胎具有较高的硬度,当聚氨酯轮胎应用在叉车轮上时,即使在-20~-40℃承载重物较长时间,自身形变量仍较小,从而延长其在低温条件下的使用寿命。

8.优选的,所述小分子二胺为3,3

′‑

二氯-4,4

′‑

二苯基甲烷二胺。

9.通过采用上述技术方案,3,3

′‑

二氯-4,4

′‑

二苯基甲烷二胺能够与氯化钠形成较为稳定的络合物,并且其氨基端能够与氯化钠快速接触,促进封闭的形成,氨基被高效、快速的封闭,不仅能够促进固化剂与异氰酸酯预聚物较为均匀的混合,而且当温度升高后,能够快速实现固化,其快速固化能够提高聚氨酯轮胎内部结构致密度,从而使聚氨酯轮胎在低温条件下,仍具有较高的强度和耐磨性。

10.优选的,所述二异氰酸酯为甲苯二异氰酸酯。

11.通过采用上述技术方案,甲苯二异氰酸酯能够促进聚氨酯轮胎的合成,并使聚氨酯轮胎具有较高的致密度,从而使聚氨酯轮胎在低温条件下,仍具有较高的强度和耐磨性。

12.优选的,所述聚醚多元醇为聚四氢呋喃醚多元醇。

13.通过采用上述技术方案,聚四氢呋喃醚多元醇能够提高聚氨酯轮胎的柔韧性、耐磨性、耐水性以及抗撕裂强度;并且提高聚氨酯轮胎的回弹性,使聚氨酯轮胎做为叉车轮承载重物时,利用其高硬度配合回弹效果,降低聚氨酯轮胎的永久形变量。

14.优选的,所述聚氨酯轮胎还包括增强填料,增强填料与异氰酸酯预聚物的重量比为0.05-0.15:1。

15.通过采用上述技术方案,增强填料、固化剂、异氰酸酯预聚物相配合,利用增强填料较高的强度,配合增强填料在聚氨酯轮胎内部较好的分散性、附着性,从而提高聚氨酯轮胎的硬度,使聚氨酯轮胎在低温条件下能够承受较长时间的重载荷,而聚氨酯轮胎永久变形较小。

16.优选的,所述增强填料采用如下方法制备而成:称取纳米石墨烯片分散到海藻酸钠溶液中,然后添加玻璃纤维,继续分散,纳米石墨烯片与海藻酸钠溶液质量比为1:2-3.5,纳米石墨烯片与玻璃纤维的质量比为1:1-1.5,经干燥、分散,制得增强填料。

17.通过采用上述技术方案,纳米石墨烯片、海藻酸钠溶液、玻璃纤维相配合,以纳米石墨烯片为基底,然后在纳米石墨烯片表面利用海藻酸钠溶液接枝玻璃纤维,而纳米石墨烯片表面以及玻璃纤维表面均负载有羧基,利用羧基与异氰酸酯预聚物中异氰酸酯基以及固化剂中氨基相配合,进一步形成交联网络结构,从而使纳米石墨烯片和玻璃纤维较为牢固、稳定的位于聚氨酯轮胎内部。

18.当聚氨酯轮胎承受较大载荷时,利用纳米石墨烯片较好的刚性,配合玻璃纤维较好的力传递性,使得聚氨酯轮胎不仅具有较好的强度,而且可以促进形变恢复,从而阻止聚氨酯轮胎在低温高荷载情况下出现较大程度永久变形的现象。

19.优选的,所述玻璃纤维采用如下方法制备而成:称取玻璃纤维丝分散到乙二胺溶液中,玻璃纤维丝长度为20-60μm,经干燥,制得玻璃纤维。

20.通过采用上述技术方案,利用玻璃纤维表面的氨基配合海藻酸钠溶液、异氰酸酯预聚物,进一步提高玻璃纤维与异氰酸酯预聚物的连结牢度,从而使增强填料较为稳定的粘附在聚氨酯轮胎内部,使聚氨酯轮胎具有较高的硬度、耐磨性。

21.第二方面,本技术提供一种高硬度聚氨酯轮胎的制备方法,采用如下的技术方案:一种高硬度聚氨酯轮胎的制备方法,包括以下步骤:s1、将二异氰酸酯与聚醚多元醇进行预聚反应,得到nco含量6wt%-10wt%的异氰酸酯预聚物;s2、将小分子二胺、氯化钠进行络合,然后分散在己二酸二辛酯中,制得分散液,分散液中络合物的分散浓度为40wt%-50wt%,即为固化剂;s3、将固化剂、异氰酸酯预聚物按照nh2:nco化学计量比为0.9-1.25:1的比例混合,搅拌均匀后制得胶凝混合物;

s4、胶凝混合物经浇注、胶凝、脱模、二次硫化,制得成品聚氨酯轮胎。

22.通过采用上述技术方案,将固化剂中的氨基封闭后与异氰酸酯预聚物混合,被封闭的氨基无法令异氰酸酯预聚物固化,使异氰酸酯预聚物与固化剂较为均匀的接触,当混合均匀后,随着温度的升高,封闭的氨基被解封,释放出的高活性氨基快速与异氰酸酯预聚物发生反应,实现快速固化,生成结构致密度较好的聚氨酯,从而提高聚氨酯轮胎的强度、耐磨性。

23.优选的,s4中浇注的模具温度为80-100℃,胶凝时间为15-20min。

24.通过采用上述技术方案,相关技术中苯酚封闭异氰酸酯的解封温度为130-180℃;而胶凝混合物中被封闭的氨基在模具温度为80-100℃条件下,便能够实现解封;说明采用小分子二胺与氯化钠的络合物分散在己二酸二辛酯的分散液中制备的固化剂,使聚氨酯轮胎的制备工艺简便、节能。

25.优选的,s4中二次硫化的温度为90-105℃,时间为15-18h。

26.通过采用上述技术方案,进一步提高成品聚氨酯轮胎的耐磨性和强度。

27.综上所述,本技术具有以下有益效果:1、将小分子二胺、氯化钠初步反应,进行络合,对氨基进行封闭,然后将络合物较为均匀的分散在己二酸二辛酯中,进一步实现氨基的封闭;当固化剂与异氰酸酯预聚物混合时,由于氨基被封闭,没有活性,则固化剂不与异氰酸酯预聚物反应,此时保证固化剂与异氰酸酯预聚物均匀的混合;随着加热温度的升高,封闭的氨基被解除而释放,释放出的高活性氨基迅速与其周围的异氰酸酯预聚物反应,提高聚氨酯轮胎内部结构致密度,使聚氨酯轮胎具有较高的硬度和较好的耐磨性。

28.2、增强填料、固化剂、异氰酸酯预聚物相配合,利用增强填料较高的强度,配合增强填料在聚氨酯轮胎内部较好的分散性、附着性,从而提高聚氨酯轮胎的硬度,使聚氨酯轮胎在低温条件下能够承受较长时间的重载荷,而聚氨酯轮胎永久变形较小。

29.3、纳米石墨烯片、海藻酸钠溶液、玻璃纤维相配合,当聚氨酯轮胎承受较大载荷时,利用纳米石墨烯片较好的刚性,配合玻璃纤维较好的力传递性,使得聚氨酯轮胎不仅具有较好的强度,而且可以促进形变恢复,从而阻止聚氨酯轮胎在低温高荷载情况下出现较大程度永久变形的现象。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。

31.增强填料的制备例以下原料中的纳米石墨烯片购买于中科雷鸣(北京)科技有限公司的纳米石墨烯片,厚度10nm,直径5μm;其他原料及设备均为普通市售。

32.制备例1:增强填料采用如下方法制备而成:称取1kg玻璃纤维丝添加到2.5kg乙二胺溶液中,在20khz条件下超声分散5min,玻璃纤维丝长度为40μm,乙二胺溶液为质量分数25%的乙二胺水溶液,经干燥、分散,制得玻璃纤维;称取1kg纳米石墨烯片添加到3kg海藻酸钠溶液中,在20khz条件下超声分散5min,海藻酸钠溶液为质量分数0.5%的海藻酸钠水溶液,然后添加1.25kg玻璃纤维,在20khz的

条件下继续超声分散3min,经干燥、分散至互不粘连,制得增强填料。

33.制备例2:增强填料采用如下方法制备而成:称取1kg玻璃纤维丝添加到2kg乙二胺溶液中,在20khz条件下超声分散5min,玻璃纤维丝长度为20μm,乙二胺溶液为质量分数25%的乙二胺水溶液,经干燥、分散,制得玻璃纤维;称取1kg纳米石墨烯片添加到2.5kg海藻酸钠溶液中,在20khz条件下超声分散5min,海藻酸钠溶液为质量分数0.5%的海藻酸钠水溶液,然后添加1kg玻璃纤维,在20khz的条件下继续超声分散3min,经干燥、分散至互不粘连,制得增强填料。

34.制备例3:增强填料采用如下方法制备而成:称取1kg玻璃纤维丝添加到3kg乙二胺溶液中,在20khz条件下超声分散5min,玻璃纤维丝长度为60μm,乙二胺溶液为质量分数25%的乙二胺水溶液,经干燥、分散,制得玻璃纤维;称取1kg纳米石墨烯片添加到3.5kg海藻酸钠溶液中,在20khz条件下超声分散5min,海藻酸钠溶液为质量分数0.5%的海藻酸钠水溶液,然后添加1.5kg玻璃纤维,在20khz的条件下继续超声分散3min,经干燥、分散至互不粘连,制得增强填料。实施例

35.以下原料及设备均为普通市售。

36.实施例1:一种高硬度聚氨酯轮胎:轮胎由固化剂和异氰酸酯预聚物组成,其中nh2:nco化学计量比为1:1;固化剂为小分子二胺与氯化钠的络合物在己二酸二辛酯中的分散液,分散液中络合物的浓度为45wt%,小分子二胺为3,3

′‑

二氯-4,4

′‑

二苯基甲烷二胺;异氰酸酯预聚物为二异氰酸酯和聚醚多元醇组成,异氰酸酯预聚物中nco的含量为8wt%,二异氰酸酯为甲苯二异氰酸酯,聚醚多元醇为聚四氢呋喃醚多元醇;制备方法如下:s1、将二异氰酸酯与聚醚多元醇进行预聚反应,得到异氰酸酯预聚物;s2、将小分子二胺、氯化钠进行络合,然后分散在己二酸二辛酯中,制得固化剂;s3、将固化剂、异氰酸酯预聚物混合,搅拌均匀后制得胶凝混合物;s4、胶凝混合物浇注至90℃的模具中,胶凝时间为18min,然后进行脱模,最后在100℃的条件下二次硫化16h,制得成品聚氨酯轮胎。

37.实施例2:本实施例与实施例1的不同之处在于:轮胎由固化剂和异氰酸酯预聚物组成,其中nh2:nco化学计量比为0.9:1;固化剂为小分子二胺与氯化钠的络合物在己二酸二辛酯中的分散液,分散液中络合物的浓度为40wt%,小分子二胺为3,3

′‑

二氯-4,4

′‑

二苯基甲烷二胺;异氰酸酯预聚物为二异氰酸酯和聚醚多元醇组成,异氰酸酯预聚物中nco的含量为6wt%,二异氰酸酯为甲苯二异氰酸酯,聚醚多元醇为聚四氢呋喃醚多元醇;制备方法中:s4、胶凝混合物浇注至80℃的模具中,胶凝时间为20min,然后进行脱模,最后在90℃的条件下二次硫化18h,制得成品聚氨酯轮胎。

38.实施例3:本实施例与实施例1的不同之处在于:

轮胎由固化剂和异氰酸酯预聚物组成,其中nh2:nco化学计量比为1.25:1;固化剂为小分子二胺与氯化钠的络合物在己二酸二辛酯中的分散液,分散液中络合物的浓度为50wt%,小分子二胺为3,3

′‑

二氯-4,4

′‑

二苯基甲烷二胺;异氰酸酯预聚物为二异氰酸酯和聚醚多元醇组成,异氰酸酯预聚物中nco的含量为10wt%,二异氰酸酯为甲苯二异氰酸酯,聚醚多元醇为聚四氢呋喃醚多元醇;制备方法中:s4、胶凝混合物浇注至100℃的模具中,胶凝时间为15min,然后进行脱模,最后在105℃的条件下二次硫化15h,制得成品聚氨酯轮胎。

39.实施例4:本实施例与实施例1的不同之处在于:轮胎原料中添加制备例1制备的增强填料,异氰酸酯预聚物与增强填料质量比为1:0.1;制备方法:s3、将固化剂、异氰酸酯预聚物、增强填料混合,搅拌均匀后制得胶凝混合物。

40.实施例5:本实施例与实施例4的不同之处在于:异氰酸酯预聚物与增强填料质量比为1:0.05。

41.实施例6:本实施例与实施例4的不同之处在于:异氰酸酯预聚物与增强填料质量比为1:0.15。

42.实施例7:本实施例与实施例4的不同之处在于:增强填料选用制备例2制备的增强填料。

43.实施例8:本实施例与实施例4的不同之处在于:增强填料选用制备例3制备的增强填料。

44.实施例9:本实施例与实施例4的不同之处在于:称取1kg玻璃纤维丝水洗、干燥,制得玻璃纤维。

45.实施例10:本实施例与实施例4的不同之处在于:增强填料原料中以同等质量的纳米石墨烯片替换玻璃纤维。

46.实施例11:本实施例与实施例4的不同之处在于:增强填料原料中以同等质量的玻璃纤维替换纳米石墨烯片。

47.实施例12:本实施例与实施例4的不同之处在于:增强填料在制备过程中:称取1.25kg玻璃纤维、1kg纳米石墨烯片添加到3kg海藻酸钠溶液中,在20khz条件下超声分散8min,海藻酸钠溶液为质量分数0.5%的海藻酸钠水溶液,经干燥、分散至互不粘连,制得增强填料。

48.实施例13:本实施例与实施例4的不同之处在于:增强填料制备过程中,称取1.25kg玻璃纤维、1kg纳米石墨烯片混合均匀,玻璃纤维为长度40μm的玻璃纤维丝,制得增强纤维。

49.实施例14:本实施例与实施例4的不同之处在于:增强填料制备过程中:称取1kg玻璃纤维丝添加到2.5kg乙二胺溶液中,在20khz条件下超声分散5min,玻璃纤维丝长度为40μm,乙二胺溶液为质量分数25%的乙二胺水溶液,经干燥、分散,制得玻

璃纤维;称取1kg纳米石墨烯片、1.25kg玻璃纤维混合均匀,制得增强填料。

50.对比例对比例1:本对比例与实施例1的不同之处在于:固化剂为小分子二胺在己二酸二辛酯中的分散液,分散液中络合物的浓度为45wt%,小分子二胺为3,3

′‑

二氯-4,4

′‑

二苯基甲烷二胺。

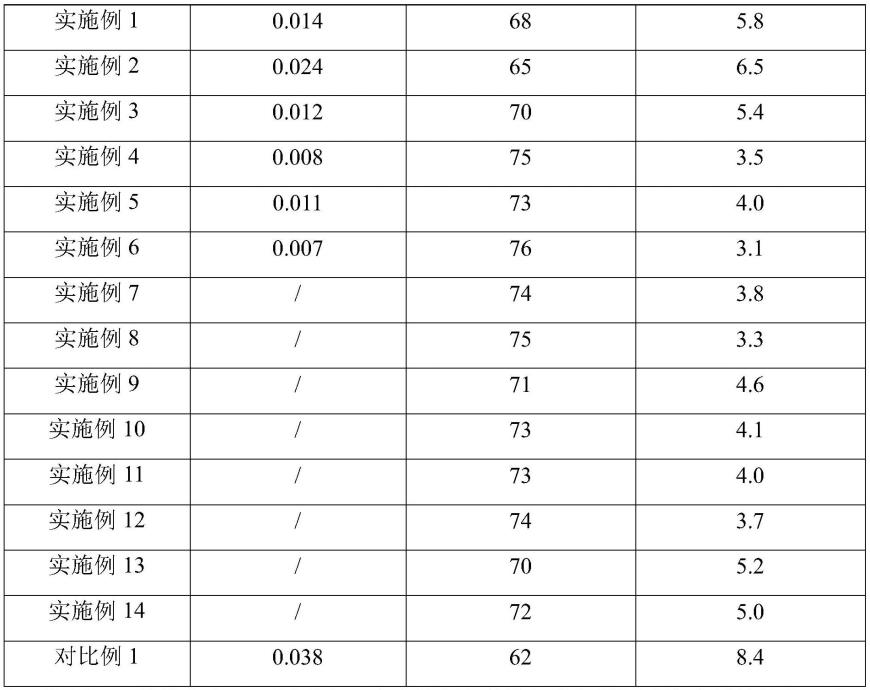

51.性能检测试验1、耐磨性能检测分别采用实施例1-14以及对比例1的制备方法制备成品聚氨酯轮胎,参考gb/t1689-2014硫化橡胶耐磨性能的测定(用阿克隆磨耗试验机),检测成品聚氨酯轮胎的阿克隆磨耗量(后撑面),记录数据。

52.2、硬度检测分别采用实施例1-14以及对比例1的制备方法制备成品聚氨酯轮胎,检测其邵氏硬度,记录数据。

53.3、永久变形检测分别采用实施例1-14以及对比例1的制备方法制备成品聚氨酯轮胎,分别将聚氨酯轮胎安装在叉车上用作叉车轮胎,然后将叉车置于-30℃条件下放置12h,放置过程中承载1吨的重量,然后观察叉车轮胎上永久变形的最大长度,记录数据。

54.表1性能测试表

结合实施例1-3并结合表1可以看出,本技术制备的聚氨酯轮胎阿克隆磨耗量较小,邵氏硬度较高,低温条件下长时间重压导致的永久形变量较小;说明氨基封闭的固化剂,在与异氰酸酯预聚物混合均匀后,解封氨基实现固化,提高聚氨酯轮胎内部结构致密度,使聚氨酯轮胎具有较高的硬度和较好的耐磨性。

55.结合实施例1和实施例4-6并结合表1可以看出,实施例4-6原料中添加增强填料,相比于实施例1,实施例4-6制备的成品聚氨酯轮胎磨耗量小于实施例1,邵氏硬度大于实施例1,永久形变量长度小于实施例1;说明纳米石墨烯片、海藻酸钠溶液、玻璃纤维相配合,利用增强填料表面羧基与异氰酸酯预聚物中异氰酸酯基以及固化剂中氨基相配合,进一步形成交联网络结构,从而使纳米石墨烯片和玻璃纤维较为牢固、稳定的位于聚氨酯轮胎内部,从而提高成品聚氨酯轮胎的耐磨性和硬度,并使成品聚氨酯轮胎在长时间低温条件下永久形变量较小。

56.结合实施例4和实施例7-8并结合表1可以看出,增强填料的制备方法对成品聚氨酯轮胎的硬度有影响。

57.结合实施例4和实施例9-14并结合表1可以看出,实施例9增强填料制备过程中,玻璃纤维未经乙二胺溶液处理,相比于实施例4,实施例9制备的聚氨酯轮胎邵氏硬度低于实施例4,形变长度长于实施例4;说明玻璃纤维经乙二胺溶液处理,使玻璃纤维表面接枝氨基,利用氨基和海藻酸钠羧基相配合,便于玻璃纤维粘附在纳米石墨烯片表面,从而进一步促进聚氨酯轮胎交联网络的连结致密度,提高聚氨酯轮胎的硬度,即使低温条件下长时间载荷过重,永久形变量仍较小。

58.实施例10增强填料原料中以同等质量的纳米石墨烯片替换玻璃纤维,实施例11增

强填料原料中以同等质量的玻璃纤维替换纳米石墨烯片,相比于实施例4,实施例10、11制备的聚氨酯轮胎邵氏硬度低于实施例4,形变长度长于实施例4;说明纳米石墨烯片、玻璃纤维相配合,利用纳米石墨烯片为乘力点,以玻璃纤维为传导冲击力的途径,提高成品聚氨酯轮胎硬度的前提下,使聚氨酯轮胎在高载荷下永久变形量小。

59.实施例12增强填料制备过程中,玻璃纤维、纳米石墨烯片一同置于海藻酸钠溶液中,相比于实施例4,实施例12制备的聚氨酯轮胎邵氏硬度低于实施例4,形变长度长于实施例4;说明纳米石墨烯片先置于海藻酸钠溶液中分散,然后添加玻璃纤维,可以形成以纳米石墨烯片为基底,以玻璃纤维为接枝发散纤维结构,形成网络结构,并且利用羧基、氨基与异氰酸酯预聚体中异氰酸酯基、固化剂中氨基相配合,进一步提高交联致密度,从而提高聚氨酯轮胎的硬度。

60.实施例13增强填料制备过程中,未添加海藻酸钠溶液和乙二胺溶液处理,实施例14增强填料制备过程中,未添加海藻酸钠溶液处理,相比于实施例4,实施例13、14制备的聚氨酯轮胎磨耗量高于实施例4,并且邵氏硬度低于实施例4,形变长度长于实施例4;说明海藻酸钠溶液、乙二胺溶液相配合,能够进一步提高增强填料在聚氨酯轮胎中的相容度,从而提高聚氨酯轮胎的硬度,并使聚氨酯轮胎在低温条件下较高承载时,不易开裂且永久形变量较小。

61.结合实施例1和对比例1并结合表1可以看出,对比例1中固化剂氨基未被封闭,相比于实施例1,对比例1制备的聚氨酯轮胎磨耗量高于实施例1,邵氏硬度低于实施例1,永久形变量长度高于实施例1;说明固化剂中氨基被封闭,当固化剂与异氰酸酯预聚物混合均匀后,即使在较低的温度下,仍能够对氨基进行解封,从而实现高速固化,提高聚氨酯内部结构致密度,使聚氨酯轮胎具有较高的硬度,并且聚氨酯轮胎的制备工艺具有节能、简便的优点。

62.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1