一种高倍率铂金热硫化发泡硅橡胶及其制备方法与流程

1.本发明属于硅橡胶发泡领域,具体涉及一种高倍率铂金热硫化发泡硅橡胶及其制备方法。

背景技术:

2.硅橡胶具有优异的耐高低温性能、耐候性能、防水性能、耐化学腐蚀性能、电绝缘性能、粘接性能、阻燃性能、生物相容性和生理惰性,常应用于航天、航空、汽车、道桥、建筑门窗、电力环保、电子电器、医疗卫生、新能源等人们生活各领域和国民经济各行业。目前硅橡胶产品的应用数量和品种还在持续增长,市场潜力仍在不断开发。泡沫硅橡胶作为有机硅橡胶的特殊用途之一,不仅具有有机硅橡胶本身的优良性能,还兼有泡沫材料的特点。但传统发泡硅橡胶有污染、发泡率低无法在相关行业中应用。

3.未来泡沫硅橡胶材料的应用领域将会越来越广,传统硅橡胶发泡一般采用含卤素过氧化物(2,4-二氯过氧化苯甲酰)作为硫化剂,发泡率高、反应可控,而污染较为严重。另一种利用铂催化剂,加入热敏发泡剂或微球发泡剂。其中热敏发泡剂属于分解发泡,发泡孔隙大、力学性能低、收缩率高,反应剧烈不易控制。微球发泡剂发泡孔隙小、发泡倍率低且表面不光泽平整。因此,发泡硅橡胶材料想具有高倍率、结构可控、低压缩永久形变率、环保等方面发展,是本领域待以解决问题。

技术实现要素:

4.针对现有技术中的问题,本发明提供一种高倍率铂金热硫化发泡硅橡胶,解决了现有发泡硅橡胶材料的缺陷,利用复合发泡剂与辅助发泡剂协同配合,形成高倍率的发泡结构,且结构可控性强。

5.为实现以上技术目的,本发明的技术方案是:

6.一种高倍率铂金热硫化发泡硅橡胶,其质量配比为:

7.甲基乙烯基硅橡胶生胶100-110份、补强剂40-50份、乙烯基含量调节剂0.1-2份、含氢硅油0.3-0.5份、硬脂酸锌0.1-0.3份、羟基硅油4-6份、辅助发泡剂0.1-0.6份、发泡剂2-4份、催化剂0.1-0.5份,抑制剂0.05-0.3份;所述发泡剂采用热敏发泡剂和微球发泡剂复配而成,辅助发泡剂为丙醇,催化剂采用铂金催化剂;所述抑制剂采用乙炔基环己醇。

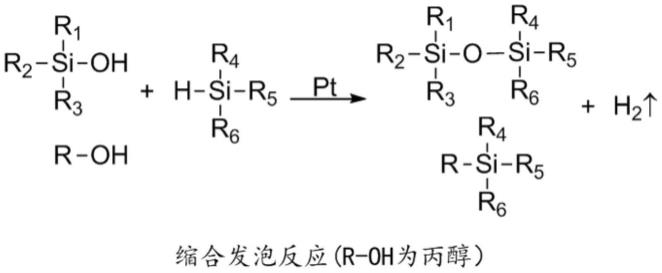

8.所述发泡剂采用热敏发泡剂e和微球发泡剂f复配而成;所述热敏发泡剂e的分解温度为130-160℃,发气量为160ml/g;所述微球发泡剂f的常温下粒径为20-30μm,分解温度为100-140℃,发气量为140ml/g;其中热敏发泡剂为4,4-二苯磺酰肼,在一定温度下微球发泡剂所发闭孔泡,热敏发泡为开孔泡,所述微球发泡剂是有α-甲基丙烯酸甲酯、丁烯腈聚合成热塑性聚合物为外壳,内部包裹碳酸氢钾与异戊烷的球体,而辅助发泡进一步降低胶料密度使其胶料具有较好力学性能。其中,辅助发泡剂与铂金配合产生氢气辅助发泡,机理如下:

[0009][0010]

所述述甲基乙烯基硅橡胶生胶由甲基乙烯基硅橡胶生胶a、甲基乙烯基硅橡胶生胶b而成,且所述甲基乙烯基硅橡胶生胶a的乙烯基含量为0.050-0.053%,分子量61万-63万;甲基乙烯基硅橡胶生胶b的乙烯基含量为0.160-0.162%,分子量62万-64万。

[0011]

所述乙烯基含量调节剂采用高乙烯硅橡胶生胶c、乙烯基三甲氧基硅烷、多乙烯基羟基硅油中的一种,所述高乙烯硅橡胶生胶c的乙烯基含量为3.00-3.10%,分子量50万-55万;乙烯基三甲氧基硅烷wt%为99.9;多乙烯基羟基硅油粘度(25℃)mm2/s≤40、羟基含量:≥5.5%、乙烯基含量:5.5-6.5%;不同的乙烯基含量和分子量能够调试不同交联密度生胶添加乙烯基含量调节剂的硫化胶,在硫化过程中速度不同,确保胶料和催化剂能够达到优异的合适发泡的固化速度,从而达到力学性能与发泡倍率的协同提高。

[0012]

所述补强剂采用沉淀白炭黑,且所述沉淀白炭黑的比表面积为180-210m2/g。

[0013]

所述硅橡胶的制备方法包括如下步骤:

[0014]

步骤1,按照质量配比称取原材料,并将甲基乙烯基硅橡胶生胶、乙烯基含量调节剂、硬脂酸锌、羟基硅油和26-30%的补强剂加入至捏合机中捏合成团;

[0015]

步骤2,将26-30%的补强剂加入至步骤1中捏合成团;

[0016]

步骤3,将剩余的补强剂分成三份,依次加入步骤2中,且在最后一份加入的同时加入含氢硅油,捏合成团再捏合20min后静置一小时;

[0017]

步骤4,将步骤3的胶料升温至165-175℃继续捏合,闭盖1h,抽真空1h,形成半成品硅橡胶,然后将半成品硅橡胶静置12h;所述闭盖时间从胶料升温至150℃开始计时,所述抽真空的真空度为-0.08mpa~-0.06mpa;

[0018]

步骤5,往步骤4静置混合物中依次及加入辅助发泡剂、发泡剂和抑制剂,在捏合机内与第一次半成品硅橡胶进行充分混合搅拌,形成硅橡胶并在常温条件下静置24h;

[0019]

步骤6,将步骤5合成硅橡胶放入开炼机上并加入铂金催化剂,充分开炼混合,混合均匀后形成可硫化发泡硅橡胶,所述开炼机辊距为5nm;

[0020]

步骤7,将步骤6中可硫化发泡硅橡胶放入挤出机内,利用螺杆挤出型材,后通过输送烘道中动态加热5min,使型材硫化发泡制成发泡硅橡胶管,所述输送烘道的温度控制在180-220℃之间。

[0021]

从以上描述可以看出,本发明具备以下优点:

[0022]

1.本发明解决了现有发泡硅橡胶材料的缺陷,利用复合发泡剂与辅助发泡剂协同配合,形成高倍率的发泡结构,且结构可控性强;同时,该体系具有较好的外观与弹性,保证设备的密封性,且色彩亮丽,还可以用于玩具领域。

[0023]

2.本发明利用乙烯基含量调节剂配合甲基乙烯基硅橡胶生胶形成乙烯基含量的

有效控制,配合铂金催化剂形成稳定的固化反应,同时有效的控制了反应效率;同时通过乙烯基、含氢和铂金催化剂含量控制反应的活性使其硅胶表面光泽平整。

[0024]

3.本发明具备成本低和极强的工业大规模生产可实施性。

具体实施方式

[0025]

结合实施例详细说明本发明,但不对本发明的权利要求做任何限定。

[0026]

实施例1

[0027]

一种高倍率铂金热硫化发泡硅橡胶材料

[0028]

质量配比如下:60份甲基乙烯基硅橡胶生胶a、40份甲基乙烯基硅橡胶生胶b、2份甲基乙烯基硅橡胶生胶c、补强剂45份、含氢硅油0.5份、硬脂酸锌0.15份、羟基硅油6份、辅助发泡剂0.2份、发泡剂3份、催化剂0.1份,抑制剂0.2份,所述发泡剂为发泡剂e与f复配,质量比为1:1,所述补强剂为沉淀白炭黑,所述辅助发泡剂为丙醇,所述催化剂为铂金催化剂,所述抑制剂采用乙炔基环己醇,所述热敏发泡剂e为4,4-二苯磺酰肼,所述微球发泡剂是有α-甲基丙烯酸甲酯、丁烯腈聚合成热塑性聚合物为外壳,内部包裹碳酸氢钾与异戊烷的球体。

[0029]

一种高倍率铂金热硫化发泡硅橡胶及其制品方法,包括如下步骤:

[0030]

步骤1,按照质量配比称取原材料,并将甲基乙烯基硅橡胶生胶、乙烯基含量调节剂、硬脂酸锌、羟基硅油和26-30%的补强剂加入至捏合机中捏合成团;

[0031]

步骤2,将26-30%的补强剂加入至步骤1中捏合成团;

[0032]

步骤3,将剩余的补强剂分成三份,依次加入步骤2中,且在最后一份加入的同时加入含氢硅油,捏合成团再捏合20min后静置一小时;

[0033]

步骤4,将步骤3的胶料升温至165-175℃继续捏合,闭盖1h,抽真空1h,形成半成品硅橡胶,然后将半成品硅橡胶静置12h;所述闭盖时间从胶料升温至150℃开始计时,所述抽真空的真空度为-0.08mpa~-0.06mpa;

[0034]

步骤5,往步骤4静置混合物中依次及加入辅助发泡剂、发泡剂和抑制剂,在捏合机内与第一次半成品硅橡胶进行充分混合搅拌,形成硅橡胶并在常温条件下静置24h;

[0035]

步骤6,将步骤5合成硅橡胶放入开炼机上并加入铂金催化剂,充分开炼混合,混合均匀后形成可硫化发泡硅橡胶,所述开炼机辊距为5nm;

[0036]

步骤7,将步骤6中可硫化发泡硅橡胶放入挤出机内,利用螺杆挤出型材,后通过输送烘道中动态加热5min,使型材硫化发泡制成发泡硅橡胶管,所述输送烘道的温度控制在180-220℃之间。

[0037]

实施例2

[0038]

一种高倍率铂金热硫化发泡硅橡胶材料,

[0039]

质量配比如下:60份甲基乙烯基硅橡胶生胶a、40份甲基乙烯基硅橡胶生胶b、0.2份乙烯基三甲氧基硅烷、补强剂42份、含氢硅油0.5份、硬脂酸锌0.15份、羟基硅油5.7份、辅助发泡剂0.2份、发泡剂3份、催化剂0.1份,抑制剂0.2份,所述发泡剂为发泡剂e与f复配,质量比为1:1,所述补强剂为沉淀白炭黑,所述辅助发泡剂为丙醇,所述催化剂为铂金催化剂,所述抑制剂采用乙炔基环己醇,所述热敏发泡剂e为4,4-二苯磺酰肼,所述微球发泡剂是有α-甲基丙烯酸甲酯、丁烯腈聚合成热塑性聚合物为外壳,内部包裹碳酸氢钾与异戊烷的球

体。

[0040]

一种高倍率铂金热硫化发泡硅橡胶及其制品方法,包括如下步骤:

[0041]

步骤1,按照质量配比称取原材料,并将甲基乙烯基硅橡胶生胶、乙烯基含量调节剂、硬脂酸锌、羟基硅油和26-30%的补强剂加入至捏合机中捏合成团;

[0042]

步骤2,将26-30%的补强剂加入至步骤1中捏合成团;

[0043]

步骤3,将剩余的补强剂分成三份,依次加入步骤2中,且在最后一份加入的同时加入含氢硅油,捏合成团再捏合20min后静置一小时;

[0044]

步骤4,将步骤3的胶料升温至165-175℃继续捏合,闭盖1h,抽真空1h,形成半成品硅橡胶,然后将半成品硅橡胶静置12h;所述闭盖时间从胶料升温至150℃开始计时,所述抽真空的真空度为-0.08mpa~-0.06mpa;

[0045]

步骤5,往步骤4静置混合物中依次及加入辅助发泡剂、发泡剂和抑制剂,在捏合机内与第一次半成品硅橡胶进行充分混合搅拌,形成硅橡胶并在常温条件下静置24h;

[0046]

步骤6,将步骤5合成硅橡胶放入开炼机上并加入铂金催化剂,充分开炼混合,混合均匀后形成可硫化发泡硅橡胶,所述开炼机辊距为5nm;

[0047]

步骤7,将步骤6中可硫化发泡硅橡胶放入挤出机内,利用螺杆挤出型材,后通过输送烘道中动态加热5min,使型材硫化发泡制成发泡硅橡胶管,所述输送烘道的温度控制在180-220℃之间。

[0048]

实施例3

[0049]

一种高倍率铂金热硫化发泡硅橡胶材料,

[0050]

质量配比如下:60份甲基乙烯基硅橡胶生胶a、40份甲基乙烯基硅橡胶生胶b、0.6份多乙烯基羟基硅油、补强剂44份、含氢硅油0.5份、硬脂酸锌0.15份、羟基硅油5.6份、辅助发泡剂0.2份、发泡剂3份、催化剂0.1份,抑制剂0.2份,所述发泡剂为发泡剂e与f复配,质量比为1:1,所述补强剂为沉淀白炭黑,所述辅助发泡剂为丙醇,所述催化剂为铂金催化剂,所述抑制剂采用乙炔基环己醇,所述热敏发泡剂e为4,4-二苯磺酰肼,所述微球发泡剂是有α-甲基丙烯酸甲酯、丁烯腈聚合成热塑性聚合物为外壳,内部包裹碳酸氢钾与异戊烷的球体。

[0051]

一种高倍率铂金热硫化发泡硅橡胶及其制品方法,包括如下步骤:

[0052]

步骤1,按照质量配比称取原材料,并将甲基乙烯基硅橡胶生胶、乙烯基含量调节剂、硬脂酸锌、羟基硅油和26-30%的补强剂加入至捏合机中捏合成团;

[0053]

步骤2,将26-30%的补强剂加入至步骤1中捏合成团;

[0054]

步骤3,将剩余的补强剂分成三份,依次加入步骤2中,且在最后一份加入的同时加入含氢硅油,捏合成团再捏合20min后静置一小时;

[0055]

步骤4,将步骤3的胶料升温至165-175℃继续捏合,闭盖1h,抽真空1h,形成半成品硅橡胶,然后将半成品硅橡胶静置12h;所述闭盖时间从胶料升温至150℃开始计时,所述抽真空的真空度为-0.08mpa~-0.06mpa;

[0056]

步骤5,往步骤4静置混合物中依次及加入辅助发泡剂、发泡剂和抑制剂,在捏合机内与第一次半成品硅橡胶进行充分混合搅拌,形成硅橡胶并在常温条件下静置24h;

[0057]

步骤6,将步骤5合成硅橡胶放入开炼机上并加入铂金催化剂,充分开炼混合,混合均匀后形成可硫化发泡硅橡胶,所述开炼机辊距为5nm;

[0058]

步骤7,将步骤6中可硫化发泡硅橡胶放入挤出机内,利用螺杆挤出型材,后通过输

送烘道中动态加热5min,使型材硫化发泡制成发泡硅橡胶管,所述输送烘道的温度控制在180-220℃之间。

[0059]

实施例4

[0060]

一种高倍率铂金热硫化发泡硅橡胶材料,

[0061]

质量配比如下:60份甲基乙烯基硅橡胶生胶a、40份甲基乙烯基硅橡胶生胶b、0.6份多乙烯基羟基硅油、补强剂44份、含氢硅油0.5份、硬脂酸锌0.15份、羟基硅油5.6份、辅助发泡剂0.2份、发泡剂3份、催化剂0.1份,抑制剂0.2份,所述发泡剂为发泡剂e与f复配,质量比为1:2,所述补强剂为沉淀白炭黑,所述辅助发泡剂为丙醇,所述催化剂为铂金催化剂,所述抑制剂采用乙炔基环己醇,所述热敏发泡剂e为4,4-二苯磺酰肼,所述微球发泡剂是有α-甲基丙烯酸甲酯、丁烯腈聚合成热塑性聚合物为外壳,内部包裹碳酸氢钾与异戊烷的球体。

[0062]

一种高倍率铂金热硫化发泡硅橡胶及其制品方法,包括如下步骤:

[0063]

步骤1,按照质量配比称取原材料,并将甲基乙烯基硅橡胶生胶、乙烯基含量调节剂、硬脂酸锌、羟基硅油和26-30%的补强剂加入至捏合机中捏合成团;

[0064]

步骤2,将26-30%的补强剂加入至步骤1中捏合成团;

[0065]

步骤3,将剩余的补强剂分成三份,依次加入步骤2中,且在最后一份加入的同时加入含氢硅油,捏合成团再捏合20min后静置一小时;

[0066]

步骤4,将步骤3的胶料升温至165-175℃继续捏合,闭盖1h,抽真空1h,形成半成品硅橡胶,然后将半成品硅橡胶静置12h;所述闭盖时间从胶料升温至150℃开始计时,所述抽真空的真空度为-0.08mpa~-0.06mpa;

[0067]

步骤5,往步骤4静置混合物中依次及加入辅助发泡剂、发泡剂和抑制剂,在捏合机内与第一次半成品硅橡胶进行充分混合搅拌,形成硅橡胶并在常温条件下静置24h;

[0068]

步骤6,将步骤5合成硅橡胶放入开炼机上并加入铂金催化剂,充分开炼混合,混合均匀后形成可硫化发泡硅橡胶,所述开炼机辊距为5nm;

[0069]

步骤7,将步骤6中可硫化发泡硅橡胶放入挤出机内,利用螺杆挤出型材,后通过输送烘道中动态加热5min,使型材硫化发泡制成发泡硅橡胶管,所述输送烘道的温度控制在180-220℃之间。

[0070]

实施例5

[0071]

一种高倍率铂金热硫化发泡硅橡胶材料,

[0072]

质量配比如下:60份甲基乙烯基硅橡胶生胶a、40份甲基乙烯基硅橡胶生胶b、0.6份多乙烯基羟基硅油、补强剂44份、含氢硅油0.5份、硬脂酸锌0.15份、羟基硅油5.6份、辅助发泡剂0.20份、发泡剂3.2份、催化剂0.1份,抑制剂0.2份,所述发泡剂为发泡剂e与f复配,质量比为1:3,所述补强剂为沉淀白炭黑,所述辅助发泡剂为丙醇,所述催化剂为铂金催化剂,所述抑制剂采用乙炔基环己醇,所述热敏发泡剂e为4,4-二苯磺酰肼,所述微球发泡剂是有α-甲基丙烯酸甲酯、丁烯腈聚合成热塑性聚合物为外壳,内部包裹碳酸氢钾与异戊烷的球体。

[0073]

一种高倍率铂金热硫化发泡硅橡胶及其制品方法,包括如下步骤:

[0074]

步骤1,按照质量配比称取原材料,并将甲基乙烯基硅橡胶生胶、乙烯基含量调节剂、硬脂酸锌、羟基硅油和26-30%的补强剂加入至捏合机中捏合成团;

[0075]

步骤2,将26-30%的补强剂加入至步骤1中捏合成团;

[0076]

步骤3,将剩余的补强剂分成三份,依次加入步骤2中,且在最后一份加入的同时加入含氢硅油,捏合成团再捏合20min后静置一小时;

[0077]

步骤4,将步骤3的胶料升温至165-175℃继续捏合,闭盖1h,抽真空1h,形成半成品硅橡胶,然后将半成品硅橡胶静置12h;所述闭盖时间从胶料升温至150℃开始计时,所述抽真空的真空度为-0.08mpa~-0.06mpa;

[0078]

步骤5,往步骤4静置混合物中依次及加入辅助发泡剂、发泡剂和抑制剂,在捏合机内与第一次半成品硅橡胶进行充分混合搅拌,形成硅橡胶并在常温条件下静置24h;

[0079]

步骤6,将步骤5合成硅橡胶放入开炼机上并加入铂金催化剂,充分开炼混合,混合均匀后形成可硫化发泡硅橡胶,所述开炼机辊距为5nm;

[0080]

步骤7,将步骤6中可硫化发泡硅橡胶放入挤出机内,利用螺杆挤出型材,后通过输送烘道中动态加热5min,使型材硫化发泡制成发泡硅橡胶管,所述输送烘道的温度控制在180-220℃之间。

[0081]

实施例6

[0082]

一种高倍率铂金热硫化发泡硅橡胶材料,

[0083]

质量配比如下:60份甲基乙烯基硅橡胶生胶a、40份甲基乙烯基硅橡胶生胶b、0.6份多乙烯基羟基硅油、补强剂44份、含氢硅油0.5份、硬脂酸锌0.15份、羟基硅油5.6份、辅助发泡剂0.4份、发泡剂3份、催化剂0.1份,抑制剂0.2份,所述发泡剂为发泡剂e与f复配,质量比为1:2,所述补强剂为沉淀白炭黑,所述辅助发泡剂为丙醇,所述催化剂为铂金催化剂,所述抑制剂采用乙炔基环己醇,所述热敏发泡剂e为4,4-二苯磺酰肼,所述微球发泡剂是有α-甲基丙烯酸甲酯、丁烯腈聚合成热塑性聚合物为外壳,内部包裹碳酸氢钾与异戊烷的球体。

[0084]

一种高倍率铂金热硫化发泡硅橡胶及其制品方法,包括如下步骤:

[0085]

步骤1,按照质量配比称取原材料,并将甲基乙烯基硅橡胶生胶、乙烯基含量调节剂、硬脂酸锌、羟基硅油和26-30%的补强剂加入至捏合机中捏合成团;

[0086]

步骤2,将26-30%的补强剂加入至步骤1中捏合成团;

[0087]

步骤3,将剩余的补强剂分成三份,依次加入步骤2中,且在最后一份加入的同时加入含氢硅油,捏合成团再捏合20min后静置一小时;

[0088]

步骤4,将步骤3的胶料升温至165-175℃继续捏合,闭盖1h,抽真空1h,形成半成品硅橡胶,然后将半成品硅橡胶静置12h;所述闭盖时间从胶料升温至150℃开始计时,所述抽真空的真空度为-0.08mpa~-0.06mpa;

[0089]

步骤5,往步骤4静置混合物中依次及加入辅助发泡剂、发泡剂和抑制剂,在捏合机内与第一次半成品硅橡胶进行充分混合搅拌,形成硅橡胶并在常温条件下静置24h;

[0090]

步骤6,将步骤5合成硅橡胶放入开炼机上并加入铂金催化剂,充分开炼混合,混合均匀后形成可硫化发泡硅橡胶,所述开炼机辊距为5nm;

[0091]

步骤7,将步骤6中可硫化发泡硅橡胶放入挤出机内,利用螺杆挤出型材,后通过输送烘道中动态加热5min,使型材硫化发泡制成发泡硅橡胶管,所述输送烘道的温度控制在180-220℃之间。

[0092]

实施例7

[0093]

一种高倍率铂金热硫化发泡硅橡胶材料,

[0094]

质量配比如下:60份甲基乙烯基硅橡胶生胶a、40份甲基乙烯基硅橡胶生胶b、0.6

份多乙烯基羟基硅油、补强剂44份、含氢硅油0.5份、硬脂酸锌0.15份、羟基硅油5.6份、辅助发泡剂0.6份、发泡剂3份、催化剂0.1份,抑制剂0.2份,所述发泡剂为发泡剂e与f复配,质量比为1:2,所述补强剂为沉淀白炭黑,所述辅助发泡剂为丙醇,所述催化剂为铂金催化剂,所述抑制剂为乙炔基环己醇,所述热敏发泡剂e为4,4-二苯磺酰肼,所述微球发泡剂是有α-甲基丙烯酸甲酯、丁烯腈聚合成热塑性聚合物为外壳,内部包裹碳酸氢钾与异戊烷的球体。

[0095]

一种高倍率铂金热硫化发泡硅橡胶及其制品方法,包括如下步骤:

[0096]

步骤1,按照质量配比称取原材料,并将甲基乙烯基硅橡胶生胶、乙烯基含量调节剂、硬脂酸锌、羟基硅油和26-30%的补强剂加入至捏合机中捏合成团;

[0097]

步骤2,将26-30%的补强剂加入至步骤1中捏合成团;

[0098]

步骤3,将剩余的补强剂分成三份,依次加入步骤2中,且在最后一份加入的同时加入含氢硅油,捏合成团再捏合20min后静置一小时;

[0099]

步骤4,将步骤3的胶料升温至165-175℃继续捏合,闭盖1h,抽真空1h,形成半成品硅橡胶,然后将半成品硅橡胶静置12h;所述闭盖时间从胶料升温至150℃开始计时,所述抽真空的真空度为-0.08mpa~-0.06mpa;

[0100]

步骤5,往步骤4静置混合物中依次及加入辅助发泡剂、发泡剂和抑制剂,在捏合机内与第一次半成品硅橡胶进行充分混合搅拌,形成硅橡胶并在常温条件下静置24h;

[0101]

步骤6,将步骤5合成硅橡胶放入开炼机上并加入铂金催化剂,充分开炼混合,混合均匀后形成可硫化发泡硅橡胶,所述开炼机辊距为5nm;

[0102]

步骤7,将步骤6中可硫化发泡硅橡胶放入挤出机内,利用螺杆挤出型材,后通过输送烘道中动态加热5min,使型材硫化发泡制成发泡硅橡胶管,所述输送烘道的温度控制在180-220℃之间。

[0103]

将上述7组实施例制得的发泡硅橡胶制品分别编号并检测其性能,结果如下表所示:

[0104][0105]

本发明的硅橡胶胶料具备成本低和极强的工业大规模生产可实施性。此外,由上述数据可以看出:通过7组实施例的对比分析,实施例6所制备的硅橡胶制品具备较高发泡倍率(发泡密度低倍率高),兼具较佳的压缩永久形变率、体积收缩率,此外,优异的压缩永久变形率佐证了这种硅橡胶制品具备极佳的抗老化性能,使其能够满足大部分弹性体行业

的性能需求。

[0106]

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1