一种用于硫化硅橡胶超疏水改性处理方法与流程

1.本发明属于化学材料领域,特别涉及一种基于半固化室温硫化硅橡胶表面喷涂的制备方法。

背景技术:

2.在复杂的外界环境(如雾霾、雨露、酸雨沉降)影响下,防污闪用室温硫化硅橡胶的表面容易发生水滴凝聚而不易滚动现象,无法及时清除污秽。当水滴凝聚严重时,室温硫化硅橡胶表面会形成含有导电污秽的大面积水膜,使绝缘子的闪络电压严重下降,最终可能引发污闪事故。

3.大量研究表明,超疏水材料在解决电气设备外绝缘的严重积污方面具有潜在的应用价值。所谓超疏水性指的是对水滴的静态接触角大于150

°

的固体表面。在超疏水表面上的水滴处于不稳定状态,受到外界引起的稍微振动(如风吹,机械振动等)都会使超疏水表面上的水滴迅速滚落表面,因而赋予超疏水表面防水、自清洁、防污、防霜、防雾、防覆冰、防腐蚀和减阻等功能。材这样就使得水滴和灰尘在其表面的附着力极小,因此水滴极易发生滚动而带走表面灰尘,实现表面自清洁。

4.硅橡胶是指主链由硅和氧原子交替构成,硅原子上通常连有两个有机基团的橡胶。普通的硅橡胶主要由含甲基和少量乙烯基的硅氧链节组成。苯基的引入可提高硅橡胶的耐高、低温性能,三氟丙基及氰基的引入则可提高硅橡胶的耐温及耐油性能。硅橡胶耐低温性能良好,一般在-55℃下仍能工作。引入苯基后,可达-73℃。硅橡胶的耐热性能也很突出,在180℃下可长期工作,稍高于200℃也能承受数周或更长时间仍有弹性,瞬时可耐300℃以上的高温。硅橡胶的透气性好,氧气透过率在合成聚合物中是最高的。

5.目前,有关超疏水硅橡胶表面的制备技术获得了较大的发展。但是这些基于硅橡胶的超疏水表面制备工艺通常非常复杂,例如微纳加工、纳米刻蚀、电化学法、溶胶-凝胶法等技术,具有设备要求高、工期长、成本高等弊端,导致步骤繁琐、无法大面积制备等缺点,严重制约了超疏水表面的实际应用。因此,开发一种简单实用的制备方法,是推广超疏水材料应用的关键。

技术实现要素:

6.为了解决上述技术问题,本发明的目的是发明一种简单的,容易操作的,成本低的硫化硅橡胶超疏水改性的制备方法。

7.为了实现上述目的,本发明的技术方案是:一种用于硫化硅橡胶超疏水改性制备方法,包括以下具体步骤:(1)称取α,ω-二羟基聚二甲基硅氧烷,加入固化剂和催化剂,在真空搅拌釜中室温充分搅拌;(2)放入真空干燥箱中抽真空,待混合物的气泡完全去除后,放入恒温干燥箱中制得半固化室温硫化硅橡胶;(3)称取疏水剂共混于无水乙醇中,加热搅拌,随后超声处理得到分散均匀的悬浊液;(4)利用喷枪将悬浊液喷涂于半固化状态的室温硫化硅橡胶表面,并将半固化室温硫化硅橡胶置于干燥箱加热制得。

8.优选的,步骤(1)中,固化剂为正硅酸乙酯。

9.优选的,催化剂为二月桂酸二丁基锡。

10.优选的,步骤(3)中,疏水剂是由纳米碳化硅和棕榈蜡组成的。

11.优选的,步骤(3)中纳米碳化硅与棕榈蜡的质量比为1:2~2:1。

12.优选的,疏水剂与α,ω-二羟基聚二甲基硅氧烷的质量比为1:5~10。

13.优选的,步骤(3)中,疏水剂加入到无水乙醇后,还需要加入正硅酸乙酯。

14.优选的,步骤(3)中,加入的正硅酸乙酯与疏水剂比例为10ml:2~3g。

15.本发明的有益效果是,本发明的硫化硅橡胶超疏水表面的制备方法与现有技术相比不仅操作简单,成本低廉。其效果要比同类方法效果有了较大的提高。能够使得室温硫化硅橡胶具有非常好的疏水效果,能够广泛用于各种电气设备,达到外绝缘的效果。

附图说明

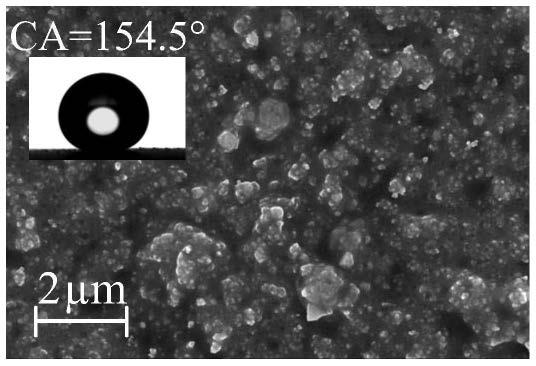

16.图1为室温硫化硅橡胶在喷涂纳米碳化硅和棕榈蜡后的表面微观形貌图,及其表面憎水角。

17.图2为室温硫化硅橡胶在喷涂纳米碳化硅和棕榈蜡后的表面3d轮廓图。

18.图3为室温硫化硅橡胶在喷涂纳米碳化硅和棕榈蜡后的表面自清洁性能表征图。

具体实施方式

19.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

20.实施例1

21.(1)称取20g的α,ω-二羟基聚二甲基硅氧烷,加入0.3g的正硅酸乙酯和0.5g的二月桂酸二丁基锡,在真空搅拌釜中室温充分搅拌,随后倒入聚四氟乙烯模具;

22.(2)将模具放入真空干燥箱中抽真空,待混合物的气泡完全去除后,取出模具再放入恒温干燥箱中,60℃加热60min,制得半固化室温硫化硅橡胶;

23.(3)称取2g纳米碳化硅和1g棕榈蜡共混于80ml无水乙醇中,40℃加热搅拌30min后,滴加10ml正硅酸乙酯,随后超声处理,超声处理条件是频率为40khz;功率为400w;时间为60min,得到分散均匀的悬浊液;

24.(4)利用喷枪将悬浊液快速喷涂于半固化状态的室温硫化硅橡胶表面,喷枪压力为0.3mpa;喷枪与基体距离为30cm,并将半固化室温硫化硅橡胶置于60℃恒温干燥箱加热30min,待完全固化后制得超疏水室温硫化硅橡胶。

25.实施例2

26.(1)称取20g的α,ω-二羟基聚二甲基硅氧烷,加入0.3g的正硅酸乙酯和0.5g的二月桂酸二丁基锡,在真空搅拌釜中室温充分搅拌,随后倒入聚四氟乙烯模具;

27.(2)将模具放入真空干燥箱中抽真空,待混合物的气泡完全去除后,取出模具再放入恒温干燥箱中,60℃加热60min,制得半固化室温硫化硅橡胶;

28.(3)称取1g纳米碳化硅和2g棕榈蜡共混于80ml无水乙醇中,40℃加热搅拌30min

后,滴加10ml正硅酸乙酯,随后超声处理,超声处理条件是频率为40khz;功率为400w;时间为60min,得到分散均匀的悬浊液;

29.(4)利用喷枪将悬浊液快速喷涂于半固化状态的室温硫化硅橡胶表面,喷枪压力为0.3mpa;喷枪与基体距离为30cm,并将半固化室温硫化硅橡胶置于60℃恒温干燥箱加热30min,待完全固化后制得超疏水室温硫化硅橡胶。

30.实施例3

31.(1)称取20g的α,ω-二羟基聚二甲基硅氧烷,加入0.3g的正硅酸乙酯和0.5g的二月桂酸二丁基锡,在真空搅拌釜中室温充分搅拌,随后倒入聚四氟乙烯模具;

32.(2)将模具放入真空干燥箱中抽真空,待混合物的气泡完全去除后,取出模具再放入恒温干燥箱中,60℃加热60min,制得半固化室温硫化硅橡胶;

33.(3)称取3g纳米碳化硅共混于80ml无水乙醇中,40℃加热搅拌30min后,滴加10ml正硅酸乙酯,随后超声处理,超声处理条件是频率为40khz;功率为400w;时间为60min,得到分散均匀的悬浊液;

34.(4)利用喷枪将悬浊液快速喷涂于半固化状态的室温硫化硅橡胶表面,喷枪压力为0.3mpa;喷枪与基体距离为30cm,并将半固化室温硫化硅橡胶置于60℃恒温干燥箱加热30min,待完全固化后制得超疏水室温硫化硅橡胶。

35.实施例4

36.(1)称取20g的α,ω-二羟基聚二甲基硅氧烷,加入0.3g的正硅酸乙酯和0.5g的二月桂酸二丁基锡,在真空搅拌釜中室温充分搅拌,随后倒入聚四氟乙烯模具;

37.(2)将模具放入真空干燥箱中抽真空,待混合物的气泡完全去除后,取出模具再放入恒温干燥箱中,60℃加热60min,制得半固化室温硫化硅橡胶;

38.(3)称取2g纳米碳化硅和1g棕榈蜡共混于80ml无水乙醇中,40℃加热搅拌30min后,随后超声处理,超声处理条件是频率为40khz;功率为400w;时间为60min,得到分散均匀的悬浊液;

39.(4)利用喷枪将悬浊液快速喷涂于半固化状态的室温硫化硅橡胶表面,喷枪压力为0.3mpa;喷枪与基体距离为30cm,并将半固化室温硫化硅橡胶置于60℃恒温干燥箱加热30min,待完全固化后制得超疏水室温硫化硅橡胶。

40.对比例

41.(1)称取20g的α,ω-二羟基聚二甲基硅氧烷,加入0.3g的正硅酸乙酯和0.5g的二月桂酸二丁基锡,在真空搅拌釜中室温充分搅拌,随后倒入聚四氟乙烯模具;

42.(2)将模具放入真空干燥箱中抽真空,待混合物的气泡完全去除后,取出模具再放入恒温干燥箱中,60℃加热60min,制得半固化室温硫化硅橡胶;

43.(3)称取3g疏水氧化锌粉末共混于80ml无水乙醇中,40℃加热搅拌30min后,随后超声处理,超声处理条件是频率为40khz;功率为400w;时间为60min,得到分散均匀的悬浊液;

44.(4)利用喷枪将悬浊液快速喷涂于半固化状态的室温硫化硅橡胶表面,喷枪压力为0.3mpa;喷枪与基体距离为30cm,并将半固化室温硫化硅橡胶置于60℃恒温干燥箱加热30min,待完全固化后制得超疏水室温硫化硅橡胶。

45.实验例

46.将上述实施例及对比例得到的产物进行测量水表面静态接触角,结果如下:

47.序号水表面静态接触角实施例1154.5

°

实施例2144.3

°

实施例3139.6

°

实施例4128.1

°

对比例135.2

°

48.由此可见,本发明的技术方案可以得到具有超疏水结构的硅橡胶表面。

49.以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做作出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1