一种利用农林废弃物制备可降解生物膜的方法及其应用

1.本发明涉及天然产物回收利用技术领域,特别涉及一种利用农林废弃物制备可降解生物膜的方法及其应用。

背景技术:

2.目前日常生活中常用的石油基塑料,特别是不可降解合成塑料,使用后回收利用技术难,经济成本高,能耗巨大。作为垃圾丢弃和填埋,长时间内难以分解,分解后易成为微塑料颗粒,通过食物链循环进入地球生态系统,严重侵蚀地球生命安全。因此,开发可以完全生物降解塑料制品显得尤为迫切,在现阶段虽然潜力巨大,但仍然存在技术和价格上的重重困难。

3.与化石原料相比,农林生物质资源种类众多、数量巨大、分布广泛,全球每年经光合作用产生的农林生物质资源约1700亿吨,其中大量为农作物秸秆、果壳等农林废弃物,对农林生物质资源的高效开发和循环利用是人类实现可持续发展的重大战略选择,事关人类生存环境安全。农林废弃物去除抽出物和木质素后的综纤维素(半纤维素和纤维素的总称)占比农林废弃物质量约三分之二,其物理、化学性能与纤维素相似,但其制备过程较纤维素简单、便捷。现阶段利用综纤维素制备生物可降解塑料的相关研究较少。中国专利cn104387618a公开了一种玉米叶综纤维素衍生物共混凝胶的制备方法,该专利采用哌啶氮氧化物氧化综纤维素,再利用阳离子醚化剂醚化综纤维素;氧化综纤维素和综纤维素醚混合并溶解在低温氢氧化钠/尿素液中,滴加到无水甲醇中获得固态凝胶。该专利制备得到的综纤维素材料具有较高的吸附能力,但制备工艺过程步骤多,同时哌啶氮氧化物具有明显毒性,在生产过程中危险度高,对生产设备和储存设备要求极高,难以大规模批量生产,生产过程中处理不当会对环境造成较大污染。中国专利cn111205494a公开了一种烟秆再生综纤维素抗菌膜的制备方法,采用45%~65%氯化锌溶液和烘干脱水技术溶解纤维素,经由水和氢氧化钠溶液获得负载氢氧化锌再生纤维素膜。但作为溶解纤维素的45%~65%的氯化锌溶液无法回收,同时加工过程还需要使用氢氧化钠等强碱化学品,锌离子及强碱对水体危害较大。中国专利cn111944178a公开了一种纳米综纤维素增强复合膜制备方法,将半纤维素、壳聚糖和环氧氯丙烷制备成溶液,风干得到复合膜,所得复合膜力学强度相对较低,且所用的环氧氯丙烷属于中等毒性,动物实验证明其有潜在致癌作用。

技术实现要素:

4.本发明的主要目的在于针对现有技术的不足,提出了一种利用农林废弃物制备可降解生物膜的方法,由该方法制备得到的可降解生物膜的成本低,拉伸强度、断裂伸长率等力学性能得到显著提高,且生物降解也得到显著改善。

5.本发明所采取的技术方案如下:本发明的第一个方面,提供:一种利用农林废弃物制备可降解生物膜的方法,包括以下步骤:

(1)、将农林废弃物粉碎,进行抽提和脱木素处理得到综纤维素;(2)、将得到的综纤维素与水混合后,经过二次粉碎使综纤维素微纤化或不经过粉碎,制备得到综纤维素混液;(3)、将得到的综纤维素混液与有机酸均匀混合后,在70~120℃进行冷凝回流得到粘稠物;(4)、将得到的黏稠物在滤材上流平,浓缩后加水浸没黏稠物以促进膜聚合反应;聚合反应完成后,去除未反应的水、洗涤至中性,平铺成膜,干燥,即得可降解生物膜。

6.在本发明的一些实施方式中,所述农林废弃物的半纤维素含量≥20wt%;和/或所述农林废弃物粉碎至粒径大于20目(即粉末尺寸小于0.850mm);和/或所述抽提采用苯-乙醇抽提法,除去一些易溶有机溶剂的天然产物,方便提纯相应的综纤维素;和/或所述脱木素处理是采用酸性亚氯酸钠法;和/或所述综纤维素与水混合的质量比为1:(5~100);和/或所述综纤维素混液与有机酸的复配质量比为(5~100):1;和/或所述农林废弃物选自油茶果壳、玉米芯材、花生果壳中的至少一种;和/或所述冷凝回流的的时间为4~48小时;和/或所述冷凝回流的温度为90~100℃。

7.在本发明的一些实施方式中,所述农林废弃物粉碎至粒径为20~300目;和/或所述农林废弃物的半纤维素含量≥50wt%;和/或所述脱木素处理的条件为70~80℃保温3~5h;和/或所述冷凝回流的的时间为8~24小时;和/或所述综纤维素混液与有机酸的复配质量比为优选为10:1~50:1;在本发明的一些实施方式中,步骤(1)中,所述农林废弃物粉碎至粒径为60~100目。

8.在本发明的一些实施方式中,步骤(2)中,所述粉碎是采用破壁机快速破碎或超声波细胞粉碎机粉碎;其中,所述破壁机转速为1000~20000 r/min,优选为5000~10000 r/min;粉碎处理时间为5~60 min,优选为10~20min;所述超声波细胞粉碎机的输出功率为60~500 w,优选为100~200 w;处理时间为5~60 min,优选为10~20min。

9.在本发明的一些实施方式中,步骤(3)中,所述有机酸选自柠檬酸、醋酸、没食子酸、酒石酸、苹果酸中的至少一种。

10.在本发明的一些实施方式中,步骤(3)中,所述有机酸优选为柠檬酸、酒石酸、苹果酸中的至少一种。

11.在本发明的一些实施方式中,步骤(4)中,所述聚合反应的时间为20~60分钟;所述干燥时间为12小时以上。

12.本发明的第二个方面,提供:上述利用农林废弃物制备可降解生物膜的方法得到的可降解生物膜在包装领域中的应用。

13.本发明的第三个方面,提供:一种可降解生物膜,按上述利用农林废弃物制备可降解生物膜的方法制备得到。

14.本发明的第四个方面,提供:一种可降解包装材料,含有上述可降解生物膜。

15.与现有技术相比,本发明具有以下的有益效果:1)本发明通过将回收的农林废弃物作为原料,利用苯-乙醇抽提法和酸性亚氯酸钠法提取出综纤维素后,经过二次粉碎使综纤维素微纤化,然后采用环保绿色的有机酸作为改性剂对综纤维素混液进行改性,并按特定复配质量比与综纤维素混液进行混合后,冷凝回流、膜成型制备得到可降解生物膜。由该方法制备得到的可降解生物膜的成本低,拉伸强度、断裂伸长率等力学性能得到显著提高,且生物降解性能也得到显著改善(80天降解率超过80%),将其应用至包装领域具有较高应用价值,显著提高农林废弃物的附加价值且降低温室气体的排放。

16.2)该利用农林废弃物制备可降解生物膜的方法,整个制备工艺简单、重复性高、对设备要求较低。

附图说明

17.图1为本发明的膜成型基本机理的示意图。

18.图2为本发明实施例2的综纤维素制备可降解生物膜前后的红外测试示意图;图3为本发明实施例2的可降解生物膜的外观照片;图4为本发明实施例2的可降解生物膜从0天至80天的生物降解过程照片。

具体实施方式

19.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

20.本发明实施例中所使用试剂除非特别说明,皆为市购常规试剂或原料,实施例使用的试验方法除非特别说明,皆为本领域常规方法。

21.实施例1一种利用农林废弃物制备可降解生物膜的方法,包括如下步骤:(1)将10g油茶果壳粉碎过筛得60目粉后,采用苯-乙醇混合液抽提,抽提后自然风干;再采用酸性亚氯酸钠法对抽提油茶果壳粉进行脱木素处理后,所得产物洗涤至中性,烘干后得到油茶果壳综纤维素(半纤维素含量为65~70%);(2)将步骤(1)中的油茶果壳综纤维素取2g,加入80g水中,不进行粉碎处理得到综纤维素混液;(3)将步骤(2)所得综纤维素混液与柠檬酸颗粒按复配质量比为5:1混合,柠檬酸的质量为2 g;再次混合后均匀置入圆底烧瓶中,将圆底烧瓶放入100℃的油浴条件下冷凝回流24小时;(4)步骤(3)反应后可得黏度较大的流体产物,将所得黏稠物倒在滤纸上,待黏稠物完全流平后抽滤除去多余的反应溶液;再加入水使其完全浸没粘稠物,聚合反应20分钟;抽滤除去水后洗涤至中性,黏稠物即可平铺于滤纸上均匀成膜,将洗涤干净的膜干燥12小

时以上取用。

22.实施例2一种利用农林废弃物制备可降解生物膜的方法,包括如下步骤:(1)将10g油茶果壳粉碎过筛得100目粉后,采用苯-乙醇混合液抽提,抽提后自然风干;再采用酸性亚氯酸钠法对抽提油茶果壳粉进行脱木素处理后,所得产物洗涤至中性,烘干后得到油茶果壳综纤维素(半纤维素含量为65~70%);(2)将步骤(1)中的油茶果壳综纤维素取2g,加入80g水中,置于破壁机快速粉碎,破壁机转速为10000 r/min,处理时间为15 min,得到综纤维素混液;(3)将步骤(2)所得综纤维素混液与柠檬酸颗粒按复配质量比为10:1混合,柠檬酸的质量为2 g;再次混合后均匀置入圆底烧瓶中,将圆底烧瓶放入100℃的油浴条件下冷凝回流24小时;(4)步骤(3)反应后可得黏度较大的流体产物,将所得黏稠物倒在滤纸上,待黏稠物完全流平后抽滤除去多余的反应溶液;再加入水使其完全浸没粘稠物,聚合反应20分钟;抽滤除去水后洗涤至中性,黏稠物即可平铺于滤纸上均匀成膜,将洗涤干净的膜干燥12小时以上取用。

23.实施例3一种利用农林废弃物制备可降解生物膜的方法,包括如下步骤:(1)将10g油茶果壳粉碎过筛得120目粉后,采用苯-乙醇混合液抽提,抽提后自然风干;再采用酸性亚氯酸钠法对抽提油茶果壳粉进行脱木素处理后,所得产物洗涤至中性,烘干后得到油茶果壳综纤维素(半纤维素含量为65~70%);(2)将步骤(1)中的油茶果壳综纤维素取2g,加入80g水中,置于超声波细胞粉碎机粉碎,超声波细胞粉碎机输出功率为150 w,处理时间为15 min,得到综纤维素混液;(3)将步骤(2)所得综纤维素混液与柠檬酸颗粒按复配质量比为30:1混合,柠檬酸的质量为2 g;再次混合后均匀置入圆底烧瓶中,将圆底烧瓶放入100℃的油浴条件下冷凝回流16小时;(4)步骤(3)反应后可得黏度较大的流体产物,将所得黏稠物倒在滤纸上,待黏稠物完全流平后抽滤除去多余的反应溶液,再加入水使其完全浸没粘稠物,聚合反应20分钟;抽滤除去水后洗涤至中性,黏稠物即可平铺于滤纸上均匀成膜,将洗涤干净的膜干燥12小时以上取用。

24.实施例4一种利用农林废弃物制备可降解生物膜的方法,包括如下步骤:(1)将10g玉米芯材粉碎过筛得100目粉后,采用苯-乙醇混合液抽提,抽提后自然风干;再采用酸性亚氯酸钠法对抽提玉米芯粉进行脱木素处理后,所得产物洗涤至中性,烘干后得到玉米芯综纤维素(半纤维素含量为45~55%);(2)将步骤(1)中的玉米芯综纤维素取2g,加入80g水中,置于超声波细胞粉碎机粉碎,超声波细胞粉碎机功率为200 w,处理时间为15 min,得到综纤维素混液;(3)将步骤(2)所得综纤维素混液与苹果酸颗粒按复配质量比为20:1混合,苹果酸的质量为2 g;再次混合后均匀置入圆底烧瓶中,将圆底烧瓶放入95℃的油浴条件下冷凝回流24小时;

(4)步骤(3)反应后可得黏度较大的流体产物,将所得黏稠物倒在滤纸上,待黏稠物完全流平后抽滤除去多余的反应溶液,再加入水使其完全浸没粘稠物,聚合反应30分钟;抽滤除去水后洗涤至中性,黏稠物即可平铺于滤纸上均匀成膜,将洗涤干净的膜干燥12小时以上取用。

25.实施例5一种利用农林废弃物制备可降解生物膜的方法,包括如下步骤:(1)将10g花生果壳粉碎过筛得100目粉后,采用苯-乙醇混合液抽提,抽提后自然风干;再采用酸性亚氯酸钠法对抽提花生果壳粉进行脱木素处理后,所得产物洗涤至中性,烘干后得到花生果壳综纤维素(半纤维素含量为35~40%);(2)将步骤(1)中的花生果壳综纤维素取2g加入80g水中并置于破壁机快速粉碎,破壁机转速为12000 r/min,处理时间为15 min,得到综纤维素混液;(3)将步骤(2)所得综纤维素混液与酒石酸颗粒按复配质量比为50:1混合,酒石酸的质量为2 g;再次混合后均匀置入圆底烧瓶中,将圆底烧瓶放入95℃的油浴条件下冷凝回流8小时;(4)步骤(3)反应后可得黏度较大的流体产物,将所得黏稠物倒在滤纸上,待黏稠物完全流平后抽滤除去多余的反应溶液,再加入水使其完全浸没粘稠物,聚合反应40分钟;抽滤除去水后洗涤至中性,黏稠物即可平铺于滤纸上均匀成膜,将洗涤干净的膜干燥12小时以上取用。

26.对比例1(1)将油茶果壳粉碎过筛得60目粉;(2)将步骤(1)中的油茶果壳粉取2g,加入80g水中,不进行粉碎处理得到混液;(3)将步骤(2)所得粉末混液与柠檬酸颗粒按复配质量比为10:1混合,柠檬酸的质量为2 g;再次混合后均匀置入圆底烧瓶中,将圆底烧瓶放入100℃的油浴条件下冷凝回流24小时;(4)步骤(3)反应后所得产物倒在滤纸上,待完全铺平后抽滤除去多余的反应溶液,然后加入水;水完全浸没产物后聚合反应20分钟;抽滤除去水后再洗涤至中性,最后干燥12小时以上取用。

27.对比例2(1)将市售纯纤维素粉碎过筛得60目粉;(2)将步骤(1)中的纤维素粉取2g,加入80g水中,不进行粉碎处理得到混液;(3)将步骤(2)所得粉末混液与柠檬酸颗粒按复配质量比为10:1混合,柠檬酸的质量为2 g;再次混合后均匀置入圆底烧瓶中,将圆底烧瓶放入100℃的油浴条件下冷凝回流24小时;(4)步骤(3)反应后所得产物倒在滤纸上,待完全铺平后抽滤除去多余的反应溶液,然后加入水;水完全浸没产物后聚合反应20分钟;抽滤除去水后再洗涤至中性,最后干燥12小时以上取用。

28.对比例3步骤(3)中:将步骤(2)所得综纤维素混液与柠檬酸颗粒按复配质量比为3:1混合,其他步骤及参数同实施例2。

29.对比例4步骤(3)中:将步骤(2)所得综纤维素混液与柠檬酸颗粒按复配质量比为120:1混合,其他步骤及参数同实施例2。

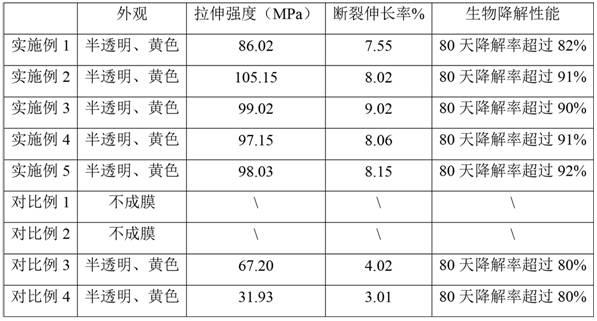

30.性能测试为更好的说明本发明,下面对实施例1~5以及对比例1~4得到的可降解生物膜进行性能测试,对制备得到的可降解生物膜标准样条按照国家标准进行力学性能、降解性能的测试,各性能的测试结果如表1所示。

31.各性能指标的测试方法如下:拉伸强度和断裂伸长率测试样形状参照国标gb/t 1040-2006,厚度尺寸以实际断裂面的厚度为准;拉伸速度为5mm/min;生物降解性能的实验为浅层土壤分解法。

32.表1 所得可降解生物膜的外观及性能测试结果从表1的对比例1、对比例2的试验数据可以看出,未对农业废弃物进行半纤维素提纯无法使反应产物聚合。同时,纯纤维素在利用此法改性后也无法聚合成膜。膜的成型基本机理如图1所示,是纤维素和半纤维素共同作用下,组分间氢键网络的构筑,如图1所示。综纤维素改性处理前后对比见图1、图2,由图1、图2可知成膜的关键在于酯的形成和氢键网络的构筑。图3和图4是本发明实施例2制备得到的可降解生物膜的外观和降解过程照片,证实本发明制备得到的可降解生物膜的外观为半透明黄色、有光泽,且具有显著改善的生物降解性能,所得膜降解性能好。

33.本发明的上述实施例仅为说明本发明所作的举例,而并非是对本发明的具体实施方式的限定。对于所属领域的普通技术人员来说,在上述举例的基础上还可以做其他不同形式的变化或变动。这里无法对所有的实施方式予以详细举例。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1