一种改性氨基甲酸酯硅油乳液及其制备方法和制备聚丙烯腈碳纤维的方法与流程

1.本发明涉及改性硅油技术领域,尤其涉及一种改性氨基甲酸酯硅油乳液及其制备方法和制备聚丙烯腈碳纤维的方法。

背景技术:

2.随着生产pan碳纤维工艺的改进,研究者发现改性硅油的使用能够大幅度提升碳纤维拉伸强度,当前pan碳纤维原丝油剂主要有三类:氨基硅油、聚醚硅油、环氧硅油。其中氨基硅油具有很好的抱合性,能够增强纤维的柔软性,是目前使用的最主要的碳纤维油剂。pan基碳纤维专利中(cn 112796009a)公布了氨基硅油在预氧化(280℃)和碳化(800~1000℃)阶段对碳纤维发挥保护作用,防止纤维单丝粘连、并丝,也可以减少纤维表面与辊筒的摩擦与磨损,从而减少了纤维表面的缺陷,提高碳纤维质量。但是,氨基硅油在实际生产应用中存在着一定的问题,一方面随着温度的升高稳定性变差,易发生分解交联反应,使得粘度增加,从而造成粘辊现象,导致纤维出现毛丝和并丝;另一方面氨基硅油经过高温碳化后在碳纤维丝表面残留物含量相对高,影响纤维品质。氨基硅油在高温后发生分解交联,以二氧化硅的形式留在碳纤维中,导致碳纤维性能下降。

3.因此,研究一种能够克服氨基硅油使用过程中因粘度过大造成的粘辊现象,降低灰分,防止纤维毛丝和并丝,提高纤维品质的原丝油剂,具有重要的价值和意义。

技术实现要素:

4.本发明的目的在于为了克服现有技术的不足而提供一种改性氨基甲酸酯硅油乳液及其制备方法和制备聚丙烯腈碳纤维的方法。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种改性氨基甲酸酯硅油乳液的制备方法,包含如下步骤:

7.1)将氨基硅油和1,3-二氧杂戊环-2-酮类单体混合后进行反应,得到改性氨基甲酸酯硅油;

8.2)将改性氨基甲酸酯硅油、非离子型乳化剂和水混合后进行乳化,得到改性氨基甲酸酯硅油乳液。

9.作为优选,步骤1)所述氨基硅油的结构式为:

[0010][0011]

其中,x为240~245中的任一整数,y=2~3;

[0012]

所述氨基硅油的粘度为900~1100mpas,氨值为0.2~0.4;

[0013]

所述1,3-二氧杂戊环-2-酮类单体的结构式为:

[0014][0015]

其中,r为h、烷基链、苯基或萘基;所述烷基链中的碳原子数为1~5。

[0016]

作为优选,步骤1)所述氨基硅油和1,3-二氧杂戊环-2-酮类单体的摩尔比为1:0.5~1。

[0017]

作为优选,步骤1)所述反应的温度为45~90℃,时间为6~9h;所述反应在搅拌条件下进行,搅拌的转速为160~240r/min。

[0018]

作为优选,步骤2)所述非离子型乳化剂包含非离子型乳化剂a和非离子型乳化剂b;所述非离子型乳化剂a为聚氧乙烯乙基醚和/或异构十三醇聚氧乙烯醚;所述非离子型乳化剂b为脂肪醇聚氧乙烯醚和/或异构十三醇聚氧乙烯醚;所述非离子型乳化剂的hlb值为11.85~12.5。

[0019]

作为优选,所述非离子型乳化剂占改性氨基甲酸酯硅油质量的24~30%,改性氨基甲酸酯硅油占乳液总质量的32~36%;

[0020]

改性氨基甲酸酯硅油分批加入,改性氨基甲酸酯硅油每次的加入量占改性氨基甲酸酯硅油总质量的1~5%。

[0021]

作为优选,所述乳化的温度为25~35℃,所述乳化在搅拌条件下进行,搅拌的转速为1000~1500r/min。

[0022]

本发明还提供了一种所述的制备方法制备得到的改性氨基甲酸酯硅油乳液,所述改性氨基甲酸酯硅油乳液的粒径为100~160nm,灰分≤0.021%。

[0023]

本发明还提供了一种所述的改性氨基甲酸酯硅油乳液制备聚丙烯腈碳纤维的方法,包含如下步骤:

[0024]

将聚丙烯腈碳纤维原丝浸泡在改性氨基甲酸酯硅油乳液中,得到浸渍后的聚丙烯

腈碳纤维原丝;

[0025]

对浸渍后的聚丙烯腈碳纤维原丝顺次进行第一次预氧化、第二次预氧化、第一次碳化、第二次碳化,得到聚丙烯腈碳纤维;

[0026]

改性氨基甲酸酯硅油乳液的质量分数为0.8~1.2%;浸渍后的聚丙烯腈碳纤维原丝的上油率为0.8~1%。

[0027]

作为优选,所述第一次预氧化和第二次预氧化在空气气氛下进行;第一次预氧化的温度为220~240℃,时间为25~35min;第二次预氧化的温度为250~270℃,时间为15~25min;第一次碳化和第二次碳化在氮气气氛下进行,第一次碳化的温度为750~850℃,时间为25~35min;第二次碳化的温度为1150~1250℃,时间为3~8min。

[0028]

本发明的有益效果包括以下几点:

[0029]

1)本发明针对碳纤维生产过程中的高灰分技术问题,采用1,3-二氧杂戊环-2-酮类单体与氨基发生开环反应,化学接枝改性氨基硅油,在保证上油率的情况下,降低氨基硅油的硅含量,使其通过非离子乳化剂乳化后得到的乳液在不改变其耐高温稳定性的情况下,从根本上降低碳纤维的灰分。

[0030]

2)本发明的改性氨基甲酸酯硅油乳液不仅灰分变小,而且具有良好的耐热性能、拉伸强度、稳定性,灰分≤0.021%,拉伸强度≥4.9mpa,而未上油的聚丙烯腈碳纤维的拉伸强度为2.9mpa。

[0031]

3)本发明的改性氨基甲酸酯硅油乳液静置6个月不发生分层,保持上油率相同的前提下,本发明的改性氨基甲酸酯硅油乳液处理的聚丙烯腈基(pan)碳纤维比商业氨基硅油处理的聚丙烯腈基碳纤维的拉伸强度提高12~23%,而且本发明的改性氨基甲酸酯硅油乳液的粒径显著降低。

附图说明

[0032]

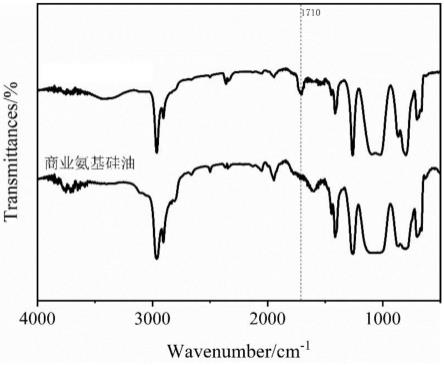

图1为实施例1的1,3-二氧戊环-2-酮改性硅油(上边曲线)和商业氨基硅油(下边曲线)的红外图谱;

[0033]

图2为实施例1的1,3-二氧戊环-2-酮改性硅油的核磁结构图谱;

[0034]

图3为实施例1的1,3-二氧戊环-2-酮改性硅油的热重图。

具体实施方式

[0035]

本发明提供了一种改性氨基甲酸酯硅油乳液的制备方法,包含如下步骤:

[0036]

1)将氨基硅油和1,3-二氧杂戊环-2-酮类单体混合后进行反应,得到改性氨基甲酸酯硅油;

[0037]

2)将改性氨基甲酸酯硅油、非离子型乳化剂和水混合后进行乳化,得到改性氨基甲酸酯硅油乳液。

[0038]

本发明步骤1)所述氨基硅油的结构式为:

[0039][0040]

其中,x为240~245中的任一整数,优选为241~244中的任一整数,进一步优选为242;y=2~3,优选为y=2.5。

[0041]

本发明所述氨基硅油的粘度优选为900~1100mpas,进一步优选为950~1050mpas,更优选为980~1020mpas;氨值优选为0.2~0.4,进一步优选为0.25~0.35,更优选为0.3。

[0042]

本发明中,氨基硅油为真空处理的氨基硅油,所述真空处理的温度优选为100~110℃,进一步优选为103~108℃,更优选为105℃;时间优选为2.5~3.5h,进一步优选为3h;真空度优选为133pa。

[0043]

本发明所述1,3-二氧杂戊环-2-酮类单体的结构式为:

[0044][0045]

其中,r为h、烷基链、苯基或萘基;所述烷基链中的碳原子数为1~5。

[0046]

本发明所述1,3-二氧杂戊环-2-酮类单体优选为1,3-二氧戊环-2-酮、4-乙基-1,3-二恶烷-2-酮、4-甲基-1,3-二氧戊环-2-酮、4-苯基-1,3-二氧杂戊环-2-酮或4-萘基-1,3-二氧杂戊环-2-酮。

[0047]

本发明步骤1)所述氨基硅油和1,3-二氧杂戊环-2-酮类单体的摩尔比优选为1:0.5~1,进一步优选为1:0.6~0.9,更优选为1:0.7~0.8。

[0048]

本发明步骤1)所述反应的温度优选为45~90℃,进一步优选为50~85℃,更优选为55~70℃;反应的时间优选为6~9h,进一步优选为7~8h;所述反应优选在搅拌条件下进行,搅拌的转速优选为160~240r/min,进一步优选为180~220r/min,更优选为200r/min。

[0049]

本发明所述改性氨基甲酸酯硅油的结构式为:

[0050][0051]

其中,r为h、烷基链、苯基或萘基;所述烷基链中的碳原子数为1~5;x为240~245中的任一整数,优选为241~244中的任一整数,进一步优选为242;y=2~3,优选为y=2.5。

[0052]

本发明步骤2)所述非离子型乳化剂包含非离子型乳化剂a和非离子型乳化剂b;所述非离子型乳化剂a优选为聚氧乙烯乙基醚和/或异构十三醇聚氧乙烯醚;所述非离子型乳化剂b优选为脂肪醇聚氧乙烯醚和/或异构十三醇聚氧乙烯醚;所述非离子型乳化剂a和非离子型乳化剂b的质量比优选为1:1.2~1.5,进一步优选为1:1.25~1.4,更优选为1:1.3~1.35;所述非离子型乳化剂的hlb值优选为11.85~12.5,进一步优选为11.89~12。

[0053]

本发明中,脂肪醇聚氧乙烯醚优选为脂肪醇聚氧乙烯醚aeo系列,进一步优选为脂肪醇聚氧乙烯醚aeo-5、脂肪醇聚氧乙烯醚aeo-7或脂肪醇聚氧乙烯醚aeo-9。

[0054]

本发明中,步骤2)所述混合优选为非离子型乳化剂和第一部分水混合后再与改性氨基甲酸酯硅油混合,最后与剩余水混合。

[0055]

本发明所述非离子型乳化剂优选占改性氨基甲酸酯硅油质量的24~30%,进一步优选为25~28%,更优选为26~27%;改性氨基甲酸酯硅油优选占乳液总质量的32~36%,进一步优选为33~35%,更优选为34%。

[0056]

本发明中,改性氨基甲酸酯硅油和水优选分批加入,改性氨基甲酸酯硅油每次的加入量优选占改性氨基甲酸酯硅油总质量的1~5%,进一步优选为2~4%,更优选为3%;第一部分水优选占乳化剂质量的85~100%,进一步优选为88~97%,更优选为90~95%。

[0057]

本发明所述乳化的温度优选为25~35℃,进一步优选为27~32℃,更优选为28~30℃;所述乳化优选在搅拌条件下进行,搅拌的转速优选为1000~1500r/min,进一步优选为1100~1400r/min,更优选为1200~1300r/min。

[0058]

本发明还提供了一种所述的制备方法制备得到的改性氨基甲酸酯硅油乳液,所述改性氨基甲酸酯硅油乳液的粒径优选为100~160nm,进一步优选为120~150nm,更优选为130~140nm;灰分优选≤0.021%,进一步优选≤0.018%,更优选≤0.015%。

[0059]

本发明所述改性氨基甲酸酯硅油乳液静置6个月不发生分层,5000r/min离心10~40min无分层。

[0060]

本发明中,灰分测试方法为将聚丙烯腈碳纤维丝置于60~75℃下干燥3h,同时将坩埚在120℃下干燥1h称重m0,坩埚和聚丙烯腈碳纤维丝样品的总质量为m1,放入马弗炉中升温至900℃灰化10h,降温后6h再次称量重量为m2,灰分为(m

2-m0)/(m

1-m0)。

[0061]

本发明还提供了一种所述的改性氨基甲酸酯硅油乳液制备聚丙烯腈碳纤维的方法,包含如下步骤:

[0062]

将聚丙烯腈碳纤维原丝浸泡在改性氨基甲酸酯硅油乳液中,得到浸渍后的聚丙烯腈碳纤维原丝;

[0063]

对浸渍后的聚丙烯腈碳纤维原丝顺次进行第一次预氧化、第二次预氧化、第一次碳化、第二次碳化,得到聚丙烯腈碳纤维;

[0064]

改性氨基甲酸酯硅油乳液的质量分数为0.8~1.2%;浸渍后的聚丙烯腈碳纤维原丝的上油率为0.8~1%。

[0065]

本发明中,改性氨基甲酸酯硅油乳液的质量分数优选为0.9~1.1%,进一步优选为1%;浸渍后的聚丙烯腈碳纤维原丝的上油率优选为0.85~0.95%,进一步优选为0.9%;上油率为改性氨基甲酸酯硅油乳液在聚丙烯腈碳纤维原丝上的负载率。

[0066]

本发明所述聚丙烯腈碳纤维原丝的直径优选为9~12μm,进一步优选为10~11μm。

[0067]

本发明所述第一次预氧化和第二次预氧化优选在空气气氛下进行;第一次预氧化的温度优选为220~240℃,进一步优选为225~235℃,更优选为230℃;第一次预氧化的时间优选为25~35min,进一步优选为28~32min,更优选为30min;第二次预氧化的温度优选为250~270℃,进一步优选为255~265℃,更优选为260℃;第二次预氧化的时间优选为15~25min,进一步优选为18~22min,更优选为20min。

[0068]

本发明中,由室温升温至220~240℃和220~240℃升温至250~270℃的升温速率独立的优选为5~7℃/min,进一步优选为6℃/min。

[0069]

本发明所述第一次碳化和第二次碳化优选在氮气气氛下进行,第一次碳化的温度优选为750~850℃,进一步优选为770~830℃,更优选为800~810℃;第一次碳化的时间优选为25~35min,进一步优选为27~32min,更优选为29~31min;第二次碳化的温度优选为1150~1250℃,进一步优选为1170~1220℃,更优选为1190~1200℃;第二次碳化的时间优选为3~8min,进一步优选为4~7min,更优选为5~6min。

[0070]

本发明中,所述氮气的流速优选为0.4~0.6l/min,进一步优选为0.45~0.55l/min,更优选为0.5l/min;氮气的纯度优选≥99.999%。

[0071]

本发明中,由250~270℃升温至750~850℃的升温速率优选为8~12℃/min,进一步优选为9~11℃/min,更优选为10℃/min;由750~850℃升温至1150~1250℃的升温速率优选为4~6℃/min,进一步优选为5℃/min。

[0072]

本发明中,碳化完成后优选自然冷却至室温,得到聚丙烯腈碳纤维。

[0073]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0074]

实施例1

[0075]

将粘度为1000mpas、氨值为0.3的氨基硅油(氨基硅油结构式中,x为242,y为2.5)置于真空烘箱(真空度为133pa)中,在105℃下烘干3h,冷却至室温备用。

[0076]

将烘干后的氨基硅油置于带冷凝搅拌装置的三口烧瓶中,升温至45℃后,将1,3-二氧戊环-2-酮(麦克林,分析纯)加入到三口烧瓶中,氨基硅油和1,3-二氧戊环-2-酮的摩尔比为1:1,在45℃、180r/min的转速下反应7h,反应完成后静置0.5h,得到1,3-二氧戊环-2-酮改性硅油。

[0077]

将4.7422g异构十三醇聚氧乙烯醚-5、5.701g异构十三醇聚氧乙烯醚-8(异构十三醇聚氧乙烯醚-5和异构十三醇聚氧乙烯醚-8的混合物的hlb值为11.86)和8.9597g去离子水加入三口烧瓶中,在29℃、1150r/min下搅拌均匀得到乳白色的不流动体,将40.3378g1,3-二氧戊环-2-酮改性硅油分25次(每次加入的量相同)加入三口烧瓶中,在29℃、1150r/min下搅拌成为不流动体,再将58.9547g去离子水在29℃、1150r/min的搅拌条件下分20次(每次加入的量相同)加入上述体系中,待水完全加入后再搅拌20min,然后静置20min,过滤后装瓶,得到改性氨基甲酸酯硅油乳液。

[0078]

将直径为10μm的pan碳纤维原丝浸泡在质量浓度为1%的改性氨基甲酸酯硅油乳液中4min(完全浸没即可),控制上油率为0.93,然后将pan碳纤维原丝放入管式炉中,在空气气氛下进行预氧化,由室温以6℃/min的速率升温至230℃,保温30min,再以5℃/min的速率升温至260℃,保温20min。随后在流速为0.5l/min、纯度为99.999%的氮气气氛下进行碳化,由260℃以10℃/min的速率升温至800℃,保温30min,再以5℃/min的速率升温至1200℃,保温5min。碳化完成后自然冷却至室温,得到pan碳纤维。

[0079]

本实施例制得的1,3-二氧戊环-2-酮改性硅油的红外图谱如图1所示,其中,上边曲线为本实施例的1,3-二氧戊环-2-酮改性硅油的红外图谱,下边曲线为商业氨基硅油的红外图谱。由图1可知,1710cm-1

附近为氨基甲酸酯键中羰基的伸缩振动吸收峰,1801cm-1

附近为1,3-二氧戊环-2-酮中的羰基伸缩振动吸收峰,红外图谱中1710cm-1

附近出峰而1801cm-1

峰消失不见,表明反应完全。

[0080]

本实施例的1,3-二氧戊环-2-酮改性硅油的核磁结构图谱如图2所示,由图2可知,3.4724ppm为氨基甲酸酯键连接的-oh化学位移,4.2ppm为羰基连接的-ch2化学位移。

[0081]

本实施例的1,3-二氧戊环-2-酮改性硅油的热重图如图3所示,由图3可知,1,3-二氧戊环-2-酮改性硅油在280℃预氧化阶段损失在2~4%之间,最后残余量在0.5%以下,说明耐热稳定性好。

[0082]

本实施例制备的改性氨基甲酸酯硅油乳液的粒径为113.9nm,硅油质量含量为34%,改性氨基甲酸酯硅油乳液室温存储6个月无沉淀,在5000r/min离心30分钟无沉淀;灰分为0.021%。

[0083]

本实施例制备的pan碳纤维的拉伸强度为4.94gpa。

[0084]

实施例2

[0085]

将粘度为1000mpas、氨值为0.3的氨基硅油(氨基硅油结构式中,x为242,y为2.5)置于真空烘箱(真空度为133pa)中,在105℃下烘干3h,冷却至室温备用。

[0086]

将烘干后的氨基硅油置于带冷凝搅拌装置的三口烧瓶中,升温至50℃后,将4-甲基-1,3-二氧戊环-2-酮(麦克林,分析纯)加入到三口烧瓶中,氨基硅油和4-甲基-1,3-二氧戊环-2-酮的摩尔比为1:1,在50℃、185r/min的转速下反应8h,反应完成后静置0.5h,得到4-甲基-1,3-二氧戊环-2-酮改性硅油。

[0087]

将4.1975g异构十三醇聚氧乙烯醚-5、5.2468g异构十三醇聚氧乙烯醚-8(异构十三醇聚氧乙烯醚-5和异构十三醇聚氧乙烯醚-8的混合物的hlb值为11.89)和8.0277g去离子水加入三口烧瓶中,在30℃、1200r/min下搅拌均匀得到乳白色的不流动体,将36.3242g4-甲基-1,3-二氧戊环-2-酮改性硅油分30次(每次加入的量相同)加入三口烧瓶中,在30℃、1200r/min下搅拌成为不流动体,再将53.0398g去离子水在30℃、1200r/min的

搅拌条件下分20次(每次加入的量相同)加入上述体系中,待水完全加入后再搅拌20min,然后静置20min,过滤后装瓶,得到改性氨基甲酸酯硅油乳液。

[0088]

pan碳纤维原丝和改性氨基甲酸酯硅油乳液制备pan碳纤维的方法与实施例1相同。

[0089]

本实施例制备的改性氨基甲酸酯硅油乳液的粒径为117.8nm,硅油质量含量为34%,改性氨基甲酸酯硅油乳液室温存储6个月无沉淀,在5000r/min离心30分钟无沉淀;灰分为0.018%。

[0090]

本实施例制备的pan碳纤维的拉伸强度为5.12gpa。

[0091]

实施例3

[0092]

将粘度为1000mpas、氨值为0.3的氨基硅油(氨基硅油结构式中,x为242,y为2.5)置于真空烘箱(真空度为133pa)中,在105℃下烘干3h,冷却至室温备用。

[0093]

将烘干后的氨基硅油置于带冷凝搅拌装置的三口烧瓶中,升温至55℃后,将4-乙基-1,3-二恶烷-2-酮(麦克林,分析纯)加入到三口烧瓶中,氨基硅油和4-乙基-1,3-二恶烷-2-酮的摩尔比为1:1,在55℃、190r/min的转速下反应7h,反应完成后静置0.5h,得到4-乙基-1,3-二恶烷-2-酮改性硅油。

[0094]

将4.7422g异构十三醇聚氧乙烯醚-5、6.3071g异构十三醇聚氧乙烯醚-8(异构十三醇聚氧乙烯醚-5和异构十三醇聚氧乙烯醚-8的混合物的hlb值为11.93)和9.405g去离子水加入三口烧瓶中,在28℃、1200r/min下搅拌均匀得到乳白色的不流动体,将42.4973g4-乙基-1,3-二恶烷-2-酮改性硅油分35次(每次加入的量相同)加入三口烧瓶中,在28℃、1200r/min下搅拌成为不流动体,再将62.0535g去离子水在28℃、1200r/min的搅拌条件下分22次(每次加入的量相同)加入上述体系中,待水完全加入后再搅拌20min,然后静置20min,过滤后装瓶,得到改性氨基甲酸酯硅油乳液。

[0095]

pan碳纤维原丝和改性氨基甲酸酯硅油乳液制备pan碳纤维的方法和实施例1相同。

[0096]

本实施例制备的改性氨基甲酸酯硅油乳液的粒径为120.5nm,硅油质量含量为34%,改性氨基甲酸酯硅油乳液室温存储6个月无沉淀,在5000r/min离心30分钟无沉淀;灰分为0.017%。

[0097]

本实施例制备的pan碳纤维的拉伸强度为5.34gpa。

[0098]

实施例4

[0099]

将粘度为1000mpas、氨值为0.3的氨基硅油(氨基硅油结构式中,x为242,y为2.5)置于真空烘箱(真空度为133pa)中,在105℃下烘干3h,冷却至室温备用。

[0100]

将烘干后的氨基硅油置于带冷凝搅拌装置的三口烧瓶中,升温至48℃后,将1,3-二氧戊环-2-酮(麦克林,分析纯)加入到三口烧瓶中,氨基硅油和1,3-二氧戊环-2-酮的摩尔比为1:1,在48℃、200r/min的转速下反应8h,反应完成后静置0.5h,得到1,3-二氧戊环-2-酮改性硅油。

[0101]

将2.9449g异构十三醇聚氧乙烯醚-5、4.4173g异构十三醇聚氧乙烯醚-8(异构十三醇聚氧乙烯醚-5和异构十三醇聚氧乙烯醚-8的混合物的hlb值为12)和6.2579g去离子水加入三口烧瓶中,在30℃、1150r/min下搅拌均匀得到乳白色的不流动体,将28.3161g1,3-二氧戊环-2-酮改性硅油分35次(每次加入的量相同)加入三口烧瓶中,在30℃、1150r/min

下搅拌成为不流动体,再将41.3466g去离子水在30℃、1150r/min的搅拌条件下分15次(每次加入的量相同)加入上述体系中,待水完全加入后再搅拌20min,然后静置20min,过滤后装瓶,得到改性氨基甲酸酯硅油乳液。

[0102]

pan碳纤维原丝和改性氨基甲酸酯硅油乳液制备pan碳纤维的方法和实施例1相同。

[0103]

本实施例制备的改性氨基甲酸酯硅油乳液的粒径为112.7nm,硅油质量含量为34%,改性氨基甲酸酯硅油乳液室温存储6个月无沉淀,在5000r/min离心30分钟无沉淀;灰分为0.019%。

[0104]

本实施例制备的pan碳纤维的拉伸强度为5.22gpa。

[0105]

实施例5

[0106]

将粘度为1000mpas、氨值为0.3的氨基硅油(氨基硅油结构式中,x为242,y为2.5)置于真空烘箱(真空度为133pa)中,在105℃下烘干3h,冷却至室温备用。

[0107]

将烘干后的氨基硅油置于带冷凝搅拌装置的三口烧瓶中,升温至80℃后,将4-苯基-1,3-二氧杂戊环-2-酮加入到三口烧瓶中,氨基硅油和4-苯基-1,3-二氧杂戊环-2-酮的摩尔比为1:1,在80℃、220r/min的转速下反应8h,反应完成后静置0.5h,得到4-苯基-1,3-二氧杂戊环-2-酮改性硅油。

[0108]

将4.8309g异构十三醇聚氧乙烯醚-5、7.1356g异构十三醇聚氧乙烯醚-8(异构十三醇聚氧乙烯醚-5和异构十三醇聚氧乙烯醚-8的混合物的hlb值为12)和11.0215g去离子水加入三口烧瓶中,在30℃、1200r/min下搅拌均匀得到乳白色的不流动体,将48.8711g 4-苯基-1,3-二氧杂戊环-2-酮改性硅油分45次(每次加入的量相同)加入三口烧瓶中,在30℃、1200r/min下搅拌成为不流动体,再将72.8207g去离子水在30℃、1200r/min的搅拌条件下分25次(每次加入的量相同)加入上述体系中,待水完全加入后再搅拌20min,然后静置20min,过滤后装瓶,得到改性氨基甲酸酯硅油乳液。

[0109]

pan碳纤维原丝和改性氨基甲酸酯硅油乳液制备pan碳纤维的方法和实施例1相同。

[0110]

本实施例制备的改性氨基甲酸酯硅油乳液的粒径为128.1nm,硅油质量含量为34%,改性氨基甲酸酯硅油乳液室温存储6个月无沉淀,在5000r/min离心30分钟无沉淀;灰分为0.015%。

[0111]

本实施例制备的pan碳纤维的拉伸强度为5.41gpa。

[0112]

实施例6

[0113]

将粘度为950mpas、氨值为0.25的氨基硅油(氨基硅油结构式中,x为241,y为2.2)置于真空烘箱(真空度为133pa)中,在110℃下烘干2.5h,冷却至室温备用。

[0114]

将烘干后的氨基硅油置于带冷凝搅拌装置的三口烧瓶中,升温至65℃后,将4-萘基-1,3-二氧杂戊环-2-酮加入到三口烧瓶中,氨基硅油和4-萘基-1,3-二氧杂戊环-2-酮的摩尔比为1:0.7,在65℃、180r/min的转速下反应7h,反应完成后静置0.5h,得到4-萘基-1,3-二氧杂戊环-2-酮改性硅油。

[0115]

将4.7422g聚氧乙烯乙基醚、5.701g异构十三醇聚氧乙烯醚-8(聚氧乙烯乙基醚和异构十三醇聚氧乙烯醚-8的混合物的hlb值为12.3)和8.9597g去离子水加入三口烧瓶中,在33℃、1350r/min下搅拌均匀得到乳白色的不流动体,将40.3378g 4-萘基-1,3-二氧杂戊

环-2-酮改性硅油分40次(每次加入的量相同)加入三口烧瓶中,在33℃、1350r/min下搅拌成为不流动体,再将58.9547g去离子水在33℃、1350r/min的搅拌条件下分20次(每次加入的量相同)加入上述体系中,待水完全加入后再搅拌20min,然后静置20min,过滤后装瓶,得到改性氨基甲酸酯硅油乳液。

[0116]

将直径为11cm的pan碳纤维原丝浸泡在质量浓度为1.05%的改性氨基甲酸酯硅油乳液中4min(完全浸没即可),控制上油率为0.89,然后将pan碳纤维原丝放入管式炉中,在空气气氛下进行预氧化,由室温以5.5℃/min的速率升温至225℃,保温35min,再以6.5℃/min的速率升温至265℃,保温18min。随后在流速为0.5l/min、纯度为99.999%的氮气气氛下进行碳化,由266℃以11℃/min的速率升温至820℃,保温30min,再以5.5℃/min的速率升温至1220℃,保温5min。碳化完成后自然冷却至室温,得到pan碳纤维。

[0117]

本实施例制备的改性氨基甲酸酯硅油乳液的粒径为127.5nm,硅油质量含量为34%,改性氨基甲酸酯硅油乳液室温存储6个月无沉淀,在5000r/min离心30分钟无沉淀;灰分为0.016%。

[0118]

本实施例制备的pan碳纤维的拉伸强度为5.36gpa。

[0119]

对比例1

[0120]

省去实施例1的氨基硅油的干燥步骤和氨基硅油与1,3-二氧戊环-2-酮反应的步骤(40.3378g1,3-二氧戊环-2-酮改性硅油替换为40.3378g商业氨基硅油),异构十三醇聚氧乙烯醚-5和异构十三醇聚氧乙烯醚-8的混合物的hlb值为11.87,其他条件和实施例1相同,得到改性氨基硅油乳液。

[0121]

pan碳纤维原丝和改性氨基硅油乳液制备pan碳纤维的方法和实施例1相同。

[0122]

本对比例制备的改性氨基硅油乳液的粒径为119.2nm,硅油质量含量为34%,改性氨基硅油乳液室温存储6个月无沉淀,在5000r/min离心30分钟无沉淀;灰分为0.043%。

[0123]

本对比例制备的pan碳纤维的拉伸强度为4.13gpa。

[0124]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1