一种环己酮氨肟化生产系统及方法与流程

1.本发明涉及己内酰胺肟化技术领域,具体涉及一种环己酮氨肟化生产系统及方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

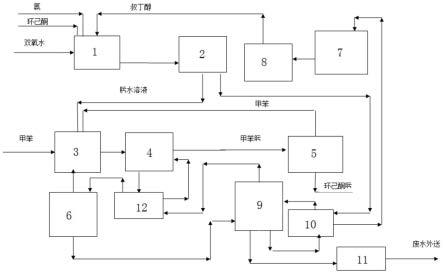

3.传统的环己酮氨肟化生产工艺及系统如图1所示,是以叔丁醇作溶剂条件下,27.5wt%浓度的双氧水、气氨与环己酮按照一定比例反应生成环己酮肟,环己酮肟经叔丁醇回收精制塔回收叔丁醇至反应器循环利用,塔底肟水溶液送萃取岗位,利用甲苯作萃取剂,对肟水溶液萃取出环己酮肟,脱去环己酮肟溶液中的工艺水,环己酮肟和甲苯混合物利用脱盐水进行水洗,除去有机物中含有的无机盐和金属离子后降低电导率,萃取及水洗过程中产生的废水经汽提塔汽提回收部分有机物后返回系统再生利用,剩余的废水送往废水处理。整个生产过程中产生大量的废水,废水被废水汽提塔汽提后经废水冷却器冷却后送至废水处理装置,现有的氨肟化反应单元由于产生的废水多,排往废水处理系统,也造成了废水处理成本的提高。因此,此工艺具有以下缺陷:

4.1、叔丁醇回收精制塔塔顶气相冷凝成液相产品需要用循环水冷凝器,消耗循环水的同时,塔顶气相热能没有达到利用。

5.2、肟化反应原料使用的双氧水浓度低,系统产生的废水主要来源于原料双氧水的转化产物及自身带来的水,双氧水浓度低造成系统排出的废水多,水洗系统采用外加的脱盐水进行也增加了废水排出量,进而增加了废水的处理成本。

技术实现要素:

6.本发明的目的是为克服现有技术的不足,提供了一种环己酮氨肟化生产系统,降低了冷却循环水的消耗量和废水的排出量。

7.为实现上述目的,本发明采用如下技术方案

8.第一方面,本发明的实施例提供了一种环己酮氨肟化生产系统,包括肟化反应器,肟化反应器与叔丁醇回收精制塔连接,叔丁醇回收精制塔与萃取系统连接,萃取系统与水洗系统连接,水洗系统与废水气提塔和甲苯、环己酮肟精制系统连接,叔丁醇回收精制塔的塔顶冷凝器通过回流槽与肟化反应器连接,废水气提塔的废水排出管连接废水蒸发塔的再沸器的管程进口,叔丁醇回收精制塔的塔顶气相管连接至废水蒸发塔的再沸器的壳程进口,再沸器的壳程出口连接至叔丁醇回收精制塔塔顶冷凝器的进口。

9.可选的,废水蒸发塔的塔顶的轻质分排出口与废水冷凝器高温介质进口连接,废水冷凝器的高温介质出口与水洗系统连接,水洗系统的废液排出口与废水冷凝器的低温介质进口连接,废水冷凝器的低温介质出口与废水汽提塔连接。

10.可选的,废水蒸发塔的废水排出口通过废水冷却器连接至废水处理系统。

11.可选的,叔丁醇回收精制塔的塔顶冷凝器与冷却循环水系统连接。

12.可选的,废水汽提塔的塔顶轻组分排出口通过管路与萃取系统连接,废水汽提塔的塔釜重组分排出口通过管路与废水蒸发塔的再沸器的管程连接。

13.可选的,水洗系统的废水排出口通过管路与废气气提塔连接。

14.第二方面,本发明的实施例提供了一种第一方面所述的环己酮氨肟化生产系统的工作方法,设定配比的双氧水、气氨与环己酮以叔丁醇为溶剂在肟化反应器中反应生成环己酮肟进入叔丁醇回收精制塔,叔丁醇回收精制塔通过塔顶气相管将由肟化反应器进入的气相产物送入再沸器的壳程,经过降温后进入叔丁醇回收塔塔顶冷凝器进一步降温,产生的液相叔丁醇经过回流槽流入肟化反应器再利用,叔丁醇回收精制塔塔底排出的肟水溶液进入萃取系统,以加入萃取系统的甲苯为萃取剂,脱去肟水溶液中的工艺水,萃取系统排出的甲苯和环己酮肟混合物进行水洗后进入甲苯、环己酮肟精制系统,经分离精馏后,环己酮肟排出,甲苯流回萃取系统。

15.可选的,加入肟化反应器的双氧水的浓度为40%-50%。

16.可选的,叔丁醇回收精制塔塔顶的温度为87℃-89℃,优选为88℃。

17.进一步的,叔丁醇回收精制塔塔釜温度为113℃-115℃,优选为114℃。

18.可选的,加入淬取系统的以及经过甲苯、环己酮肟精制系统流回的甲苯与叔丁醇回收精制塔排入萃取系统的肟水溶液的质量比为2.6-2.8,优选的为2.7。

19.本发明的有益效果:

20.1.本发明的生产系统,设置废水蒸发塔和再沸器,且叔丁醇回收精制塔的塔顶气相管连接至再沸器的壳程进口,再沸器的壳程出口连接至塔顶冷凝器的进口,实现了对叔丁醇回收精制塔塔顶气相潜热的应用,一方面对废水进一步蒸发,减少了废水的排出量,另一方面,进入叔丁醇回收精制塔的塔顶冷凝器的气相产物温度降低,减少了循环水的使用量,提高了叔丁醇的回收效率。

21.2.本发明的生产系统,由于废水蒸发塔塔顶蒸出的气相类似脱盐水,因此废水蒸发塔的轻组分排出口通过废水冷凝器与水洗系统连接,代替一部分脱盐水使用,减少了水洗系统的外加脱盐水量,进而降低了废水排出量,同时水洗系统排出的废水还能够通过废水冷凝器利用废水蒸发塔排出的轻组分进行加热,然后进入废水汽提塔,提高了叔丁醇回收精制塔塔顶的潜热和排出的废水的利用率。

22.2.本发明的生产系统的工作方法,双氧水浓度提高至40%-50%,在双氧水、叔丁醇、气氨以及环己酮配比保持不变的情况下,降低了双氧水溶液的流量,不但减少了废水的排出,而且减少了用于送入双氧水的泵的电耗量,增加了负荷调整范围,从根源上减少了系统的废水产生量。

23.3.本发明的生产系统的工作方法,叔丁醇回收精制塔的塔顶温度提高至87℃-89℃,塔釜温度提高至113℃-115℃,保证回收产物叔丁醇、氨量及水分达到最大回收值。

24.4.本发明的生产系统的工作方法,萃取系统中,甲苯与反应产物的比例降至2.6-2.8,萃取剂的减少,不但保证了环己酮肟与水的充分分离,并且水中的甲苯含量得到减少,在甲苯和反应产物环己酮肟在甲苯、环己酮肟精制系统分离精馏过程中,减少了甲苯、环己酮肟精制系统再沸器蒸汽的使用量。

附图说明

25.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

26.图1为现有环己酮氨肟化生产系统结构示意图;

27.图2为本发明实施例1整体结构示意图;

28.其中,1.肟化反应器,2.叔丁醇回收精制塔,3.萃取系统,4.水洗系统,5.甲苯、环己酮肟精制系统,6.废水汽提塔,7.塔顶冷凝器,8.回流槽,9.废气蒸发塔,10.再沸器,11.废水冷却器,12.废水冷凝器。

具体实施方式

29.实施例1

30.本实施例提供了一种环己酮氨肟化生产系统,如图2所示,包括肟化反应器1,肟化反应器1能够以叔丁醇为溶剂,将通入的双氧水、环己酮和气氨进行反应,生产环己酮肟。

31.肟化反应器1与叔丁醇回收精制塔2连接,能够将肟化反应器1的反应产物送入叔丁醇回收精制塔2,叔丁醇回收精制塔2对反应产物进行分离,叔丁醇回收精制塔2的塔底液相管与萃取系统3连接,能够将分离出的肟水溶液即环己酮肟溶液排入萃取系统3,萃取系统3采用现有设备即可,能够加入甲苯,甲苯作为萃取剂,能够对环己酮肟溶液进行萃取,脱去环己酮肟溶液中的工艺水,萃取系统3与水洗系统4连接,能够将萃取后的甲苯和环己酮肟混合物进行水洗,除去有机物中含有的无机盐和金属离子后降低电导率,水洗系统4采用现有设备即可,水洗系统4与甲苯、环己酮肟精制系统5连接,能够将水洗后的甲苯和环己酮肟混合物送入甲苯、环己酮肟精制系统5进行分离,甲苯、环己酮肟精制系统采用现有的精馏系统,甲苯、环己酮肟精制系统5与萃取系统3连接,能够将分离出的甲苯送回萃取系统3进行再利用,甲苯、环己酮肟精制系统5的排出口能够将制备好的环己酮肟排出。

32.萃取系统3的废水排出口与分离槽连接,分离槽内的水相出口与废水汽提塔6连接,能够将水相送入废水汽提塔6,废水汽提塔6的塔顶油相出口与萃取系统3连接,塔釜重组分出口用于将废水排出。

33.所述生产系统还包括设置于叔丁醇回收塔塔顶的塔顶冷凝器7,塔顶冷凝器7通过回流槽8与肟化反应器1连接。

34.传统的塔顶冷凝器的连接方式为,塔顶冷凝器的高温介质进口通过管路连接叔丁醇回收精制塔的塔顶气相管连接,高温介质出口连接回流槽,回流槽连接肟化反应器,塔顶冷凝器的低温介质管道接入冷却水循环系统,利用冷却水对叔丁醇回收精制塔塔顶气相管的气相叔丁醇利用冷却水冷却凝结为液相后,由回流槽流入肟化反应器重新利用。

35.因此叔丁醇回收精制塔的塔顶气相管的潜热无法得到利用,需要大量的冷却水对气态叔丁醇进行冷却。

36.本实施例中,设置了废气蒸发塔9,废气蒸发塔9设置有再沸器10,叔丁醇回收精制塔的塔顶气相管通过管路连接至再沸器的壳程进口,再沸器的壳程出口连接至叔丁醇回收精制塔塔顶冷凝器高温介质进口,塔顶冷凝器的高位介质出口通过回流槽与肟化反应器连接。塔顶冷凝器的低温介质管道连接冷却水循环系统。

37.因此,叔丁醇回收精制塔2塔顶气相管内的气相能够作为废水蒸发塔的热源,经过

废水蒸发塔9的再沸器10后温度降低,然后流入塔顶冷凝器7的高温介质管道利用冷却水循环系统进一步降温凝结成液态,由于利用再沸器10进行了降温,因此减少了循环水的用量。

38.废水汽提塔6的塔底废水排出口通过管路与再沸器10的管程进口连接,再沸器10的管程出口通过废水蒸发塔9塔底的废水排出口即重组分排出口连接废水冷却器11的进口,废水冷却器11的出口连接废水处理系统,废水冷却器11和废水处理系统采用现有设备即可,在此不进行详细叙述。

39.废水蒸发塔9的塔顶轻组分出口通过管路与废水冷凝器12的高温介质进口连接,废水冷凝器的高温介质出口与水洗系统的脱盐水进口连接。

40.水洗系统4的废水排出口通过管路与废水冷凝器12的低温介质进口连接,废水冷凝器12的低温介质出口与废水汽提塔6连接。

41.由于废水蒸发塔9产生的气态轻组分与脱盐水类似,因此废水蒸发塔9排出的气态轻组分经过废水冷凝器12冷凝后成为液态进入水洗系统4作为脱盐水使用,减少了外加脱盐水的使用量,进而降低了废水排出量。

42.同时水洗系统4排出的废水经过废水冷凝器12后吸收废水蒸发塔9排出的气态轻组分的热量,温度进行一定提升后进入废水汽提塔6,利用了废水蒸发塔9排出的气态轻组分的热量,也就是叔丁醇回收精制塔2塔顶气相管内气相的热量。

43.采用本实施例的生产系统,整个系统的废水产生包括两路,一路为废水汽提塔6排出的废水,另一路为水洗系统4排出的废水,本实施例的生产系统通过设置废水蒸发塔9及配套的再沸器10、废水冷凝器12,利用了叔丁醇回收精制塔2塔顶气相管内气相的热量,使得废水蒸发塔9产生的轻质组分代替脱盐水,减少了外部脱盐水的加入量,进而减少了整个生产系统的废水排出量,同时叔丁醇回收精制塔2塔顶气相管内的气相利用废水蒸发塔进行了降温,因此减少了与塔顶冷凝器7连接的冷却水循环系统的循环水使用量,降低了生产成本。

44.实施例2:

45.本实施例公开了一种实施例1所述的环己酮氨肟化生产系统的工作方法:

46.在肟化反应器1中按照设定的配比加入双氧水、环己酮及气氨并加入叔丁醇作为溶剂,在肟化反应器1中发生反应,产生环己酮肟,肟化反应器的反应产物排入叔丁醇回收精制塔2,叔丁醇回收精制塔2工作,利用塔体的液相管将工作时产生的肟水溶液排入萃取系统3,萃取系统3加入甲苯对排入的肟水溶液进行萃取,脱去肟水溶液中的工艺水,萃取后的甲苯和环己酮肟混合物进入水洗系统4进行水洗,除去有机物中含有的无机盐和金属离子后降低电导率。水洗后的甲苯和环己酮肟混合物进入甲苯、环己酮肟精制系统5进行分离,分离后的甲苯进入萃取系统重新利用,分离后的环己酮肟排出。

47.其中,叔丁醇回收精制塔2塔顶气相管将产生的气相通入废水蒸发塔9的再沸器10的壳程。并经过降温后进入叔丁醇回收精制塔2的塔顶冷凝器7的高温介质管道,进行进一步降温凝结为液态后由回流槽8回流入肟化反应器1实现了叔丁醇的回收重复利用。

48.萃取产生的废水进入废水汽提塔6,废水汽提塔6对废水进行精馏分离,塔顶蒸出的油相返回萃取系统3,塔釜的重组分废水通过管路被送至废水蒸发塔9的再沸器10管程,利用通入再沸器10的叔丁醇回收精制塔气相管通入的气相加热蒸发,产生气相轻组分,且该气相轻组分与脱盐水类似。

49.产生的气相轻组分进入废水冷凝器的高温介质管道降温后形成液态,进入水洗系统,作为脱盐水使用。

50.水洗系统4工作时产生的废水流过废水冷凝器12的低温介质管道,被进入废水冷凝器12的气相轻组分升温后,再进入废水汽提塔6,且该部分利用的热量为叔丁醇回收精制塔2塔顶气相管内气相的热量,实现了该部分气相的潜热利用。

51.对生产中的部分工艺参数进行调整,具体的,

52.肟化反应器1中环己酮氨肟化反应阶段,在保证反应系统保持现有的各生产条件不变叔丁醇-水体积比为2.0-2.8时的前提下,将反应使用的双氧水浓度由27.8%提高到40%-50%浓度双氧水,从根源减少系统废水产生量,双氧水提浓后在投酮负荷13.7t/h不变的情况下,双氧水流量从14t/h减至11.5t/h,不但减少了3-4方废水,而且减少了泵的电耗量,增加了负荷调整范围。从根源减少系统废水产生量。

53.在保证叔丁醇回收精制塔2稳定的前提下,适当提高塔釜及塔顶温度,塔顶温度由83℃提高到87-89℃,优选为88℃,塔釜温度由105℃提高到113-115℃,优选为114℃,保证塔顶回收的产物叔丁醇、氨量及水分达到最大回收值,含量由75%左右提升到78-79%左右,现有技术中塔顶气相产物叔丁醇经循环水冷凝器后返回肟化反应器,在原生产系统废水汽提塔后增加废水蒸发塔及废水蒸发塔再沸器,将叔丁醇回收精制塔2塔顶气相管线引至废水蒸发塔9的再沸器10,将叔丁醇回收精制塔塔顶气相潜热,作为废水蒸发塔再沸器的热源,对现有系统中废水汽提塔的外排废水进一步蒸发。叔丁醇回收精制塔2塔顶气相产物经废水蒸发塔9的再沸器10冷凝后再回至塔顶冷凝器7,由于温度有所下降,因此减少了循环水消耗量,提高了叔丁醇回收效率。

54.对萃取剂甲苯含量进行调整,将萃取剂甲苯与反应产物肟水溶液的质量比例由3.2降至2.6-2.8,优选为2.7,萃取剂甲苯在系统中为循环使用,甲苯将环己酮肟自水中分离出来后进入甲苯、环己酮肟精制系统,将甲苯与环己酮肟分离并提纯,精制后的甲苯再返回萃取系统进口循环使用,其中甲苯质量为外部加入甲苯和通过甲苯、环己酮肟精制系统流回的甲苯的质量之和。通过试验,萃取剂的减少,不但保证了环己酮肟与水的充分分离,并且水中的甲苯含量得到减少,在甲苯和反应产物环己酮肟在甲苯、环己酮肟精制系统5的分离精馏过程中,减少了精馏塔再沸器蒸汽的使用量,每小时生产12.5吨环己酮肟,可以降低甲苯循环量约7m3/h,节省蒸汽0.8t/h。

55.生产过程中,利用废弃蒸发塔9排出的气相轻组分代替脱盐水使用,达到工艺水循环使用,节省脱盐水2-3m3/h。

56.在萃取过程中分离的工艺水送至废水分离槽通过静置分离出有机相,有机相回收至萃取系统进料管线后,分离出的水相经废水汽提塔6精馏分离后,塔顶蒸出的油相返回萃取系统3,塔釜重组分废液送至废水蒸发塔9的再沸器10管程,再沸器10加热热源为系统内叔丁醇回收精制塔2塔顶气相产物,塔釜温度为70℃的组分与叔丁醇回收精制塔塔顶88℃产物进行换热,叔丁醇回收精制塔2塔顶的流出气相得到了降温,再沸器10管程中的塔釜重组分废液充分利用壳程中叔丁醇回收精制塔2塔顶气相的潜热及显热,节省了蒸汽的用量。同时叔丁醇回收精制塔2塔顶产物被冷却,节省了循环水的用量,叔丁醇、甲苯被作为轻组分在废水塔蒸发塔塔顶全部蒸出,作为脱盐水经过废水冷凝器冷凝成液态后送入水洗系统,每小时生产12.5吨环己酮肟,废水蒸发塔塔顶可以回收作为脱盐水的工艺水2-3m3/h,

废水蒸发塔塔釜含杂质较多的重组分废水通过废水冷却器被送往废水处理系统,减少了系统废水排出量。

57.采用本发明的系统及方法,利用自废水产生源头减少废水产生量,利用系统内的热能,节省了外加能源的利用,对系统产生的废水有机物最大程度进行回收,减少了系统废水产生量。

58.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1