一种高电性耐长期老化耐高温聚丙烯绝缘料及其制备方法与流程

1.本发明涉及一种高电性耐长期老化耐高温聚丙烯绝缘料及其制备方法,属于电缆材料领域。

背景技术:

2.随着我国经济的快速发展和对电力能源需求量的提高,电力电缆的使用量越来越大。目前国产中压35kv及以下电缆绝缘料全部采用过氧化物化学交联聚乙烯。化学交联聚乙烯由低密度聚乙烯通过添加过氧化物交联剂和抗氧剂制备得到。材料经过单螺杆挤出后进入硫化管道在高温下进行交联,提高材料的耐温等级、力学性能。

3.上述添加交联剂的用于中压电缆的聚乙烯材料的缺点如下:

4.添加交联剂后,聚乙烯线性分子结构变为网状结构,无法回收重复利用;聚乙烯挤出后需要在高温氮气管道中进行交联,增加的设备投资及能源消耗;过氧化物在交联过程中分解产生废气和废水,污染环境;交联聚乙烯电缆绝缘在使用过程中易出现水树老化,引起故障,导致质量安全问题。

5.聚丙烯具有机械强度高、易加工、化学性能稳定、价格便宜、耐热性能和电气绝缘性能好等优势,而且是热塑性材料,已成为目前产量增速最快的塑料之一,产量在五大通用塑料中位居第三。

6.目前用聚丙烯作为电力电缆的环保绝缘材料已经成为研究的热点,该项研究具有明显的环境和能源效益。与xlpe相比,聚丙烯材料可回收,符合当今社会低碳环保的导向,因此聚丙烯是一种理想的可回收的电缆绝缘材料。

7.本领域专利申请(cn103589105a)公开的改性聚丙烯绝缘料,该方案中加入的poe类材料,只能起到部分增韧的作用,其低温韧性仅能达到零下50℃,而非零下76℃。

8.本领域专利申请(cn108178874a)公开的高压电力电缆用聚丙烯绝缘料,该方案通过加入少量增韧树脂来提高等规聚丙烯和无规聚丙烯的耐低温性能,使其耐低温性能能达到零下76℃。

9.但是,经本技术人研究和试验发现,根据聚丙烯不同的聚合方式:间规聚丙烯聚合过程中加入较多含量的乙烯进行聚合,具有更优异的耐低温性能;无规聚丙烯仅含少量乙烯单体进行聚合,耐低温性能次之;而等规聚丙烯不含乙烯,耐低温性能最差,通过添加少量增韧树脂无法使材料耐零下76℃低温。此外,无规共聚聚丙烯维卡软化点和熔点较另外两种聚丙烯低,加上低熔点的增韧树脂,使得电缆料的耐温等级仅仅只能达到90℃。

10.本领域专利申请(112646266a),公开的非交联聚丙烯材料,该方案通过在等规聚丙烯以及间规聚丙烯中加入低密度聚乙烯,其原理与cn108178874a方案类似。该电缆料的耐温等级只能达到零下30℃。

11.研究聚丙烯电缆绝缘材料具有非常重要的意义,而公知技术对热塑性的聚丙烯电缆绝缘料研究较少,尤其是兼具高电性、耐长期老化和耐高温性能的聚丙烯绝缘料,其综合性能有待进一步提高。

技术实现要素:

12.本发明提供一种高电性耐长期老化耐高温聚丙烯绝缘料及其制备方法,聚丙烯电缆绝缘料具备优异的电性能、耐高温,使用寿命长、能耗低、无污染且可回收再利用等特点。

13.为解决上述技术问题,本发明所采用的技术方案如下:

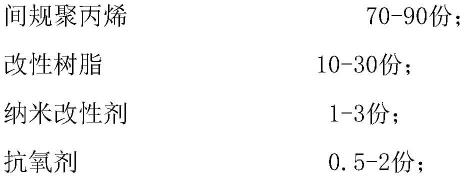

14.一种高电性耐长期老化耐高温聚丙烯绝缘料,其原料包括如下组分:

[0015][0016]

所述份数为质量份数;其中,间规聚丙烯的熔体流动速率≤2.5g/10min(210℃/2.16kg)、熔点≥155℃、密度0.890

±

0.010g/cm3。

[0017]

改性树脂为超高分子量聚乙烯,数均分子量60万~700万,密度0.930~0.970g/cm3。

[0018]

改性剂是纳米改性剂,纳米改性剂是具备高禁带宽度、高临界击穿电场和小介电常数的纳米粉体,纳米改性剂的禁带宽度≥3.2ev、材料击穿场强≥45kv/mm、常温下介电常数≤2.1

[0019]

a、所述超高分子量聚乙烯的数均分子量是6*105~2*106,则:间规聚丙烯的质量份数是85~90份,超高分子量聚乙烯的质量份数是10~15份;

[0020]

b、所述超高分子量聚乙烯的数均分子量是2*106~3*106,则:间规聚丙烯的质量份数是80~85份,超高分子量聚乙烯的质量份数是15~20份;

[0021]

c、所述超高分子量聚乙烯的数均分子量是3*106~5*106,则:间规聚丙烯的质量份数是75

××

~80

××

份,超高分子量聚乙烯的质量份数是20~25份;

[0022]

d、所述超高分子量聚乙烯的数均分子量是5*106~7*106,则:间规聚丙烯的质量份数是70~75份,超高分子量聚乙烯的质量份数是25~30份。

[0023]

纳米改性剂为纳米二氧化硅气凝胶粉末、纳米二氧化钛、纳米碳化硅中的一种。

[0024]

抗氧剂是抗氧剂300、抗氧剂1076、抗氧剂1035、抗氧剂1330和抗氧剂802中的至少一种。

[0025]

本发明的原理说明:

[0026]

本发明采用间规聚丙烯作为基体树脂,可以提高材料整体的耐温性等级,无需交联即可满足更高的工作温度;同时制成材料的耐低温性能优于采用等规和无规聚丙烯作为基体树脂的材料。

[0027]

本发明创新地采用挤出级的超高分子量聚乙烯作为改性树脂。超高分子量聚乙烯相比于常规的聚乙烯(包括低密度、中密度以及高密度聚乙烯)具有更优异的耐低温性能(耐低温性能可达-169℃)。同时,相比常规的用来提高耐低温性能的增韧和改性树脂,本方案具备更高的熔点,确保材料整体的耐温等级。此外,超高分子量聚乙烯的加入,使本身热老化性能较差的聚丙烯制成的绝缘料的热老化性能有了明显的提高;进一步改善提高聚丙烯绝缘材料的耐低温性能。

[0028]

本发明创新地通过添加纳米二氧化硅气凝胶粉末、纳米二氧化钛或纳米碳化硅等

具备高禁带宽度、高临界击穿电场和小的介电常数的纳米粉体作为改性剂,进一步提升了聚丙烯电缆绝缘料的绝缘电气性能。

[0029]

纳米二氧化硅气凝胶粉末、纳米二氧化钛和纳米碳化硅具备高的禁带宽度、高的击穿场强和小的介电常数,同时上述材料市场稳定批量生产,价格适中,因此优选三种纳米改性剂:纳米二氧化硅气凝胶粉末、纳米二氧化钛、纳米碳化硅。

[0030]

为了进一步保证用于高电性耐长期老化、耐高温聚丙烯绝缘料的老化性能,申请人经实践研究发现,选用300#、1076、1035、1330、802抗氧剂复配使用,材料热老化性能提升显著,远优于目前常规的聚丙烯电缆绝缘料性能要求。

[0031]

聚丙烯(pp)较不稳定的螺旋性构象以及结构中的叔碳原子对氧化较为敏感,从加工到使用过程中容易受热氧光作用发生氧化降解,受阻酚和硫酚类抗氧剂能捕获自由基,终止连锁反应,同时能分解氢过氧化物,经过理论分析和实验探究优选抗氧剂:抗氧剂是抗氧剂300#、抗氧剂1076、抗氧剂1035、抗氧剂1330和抗氧剂802。

[0032]

上述高电性耐长期老化耐高温聚丙烯绝缘料在制备时,可将各原料组分在高速混合机中混匀后,用往复机挤出、造粒,然后干燥,即得成品材料,制备方法简单、易操作。

[0033]

为了确保挤出性能和所得粒料的使用使用性能,进一步提高所得绝缘料的均匀性,进一步提高绝缘料的综合性能,上述高电性耐长期老化耐高温聚丙烯绝缘料的制备方法,包括如下步骤:

[0034]

1)称料:按照配方准确称取各种物料备用;

[0035]

2)混炼:

[0036]

2.1)先将聚丙烯、改性树脂、抗氧剂、纳米改性剂在搅拌机中混合,混合时间为10~20min,温度控制在500℃以下,搅拌速率40~200r/min,使得粒子与粉体均匀分散;

[0037]

2.2)使用往复机或双螺杆生产,将步骤2.1)得到的物料通过失重秤加入往复机或双螺杆主喂料;

[0038]

2.3)混合体注入挤出机中挤出,通过水下切粒或拉条切粒制成该聚丙烯绝缘材料的颗粒;

[0039]

2.4)所述往复机或双螺杆各区温度为:加料段170

±

10℃,混料段195

±

10℃,挤出段200

±

10℃。下阶单螺杆温度为:机身200

±

10℃,机头205

±

10℃。

具体实施方式

[0040]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0041][0042]

对比例为采用常规抗氧剂和增韧剂生产的聚丙烯绝缘料。

[0043]

实施例1~7的混合及挤出造粒等工艺相同,所制备的电缆料的性能见表1。

[0044]

按照配方准确称取各种物料备用;先将聚丙烯、改性树脂、抗氧剂、抗铜剂、纳米改性剂在搅拌机中混合,混合时间为10-15min,温度控制在40℃,搅拌速率40r/min,使得粒子与粉体均匀分散;使用往复机生产,将得到的物料通过失重秤加入往复机主喂料,混合体注入单螺杆挤出机中挤出,通过水下切粒制成该聚丙烯绝缘材料的颗粒。往复机上阶温度为:加料段170℃,混料段195℃,挤出段200℃。下阶单螺杆温度为:机身170℃,机头180℃。

[0045]

表1是实施例1~7及对比例制得电缆料性能测试结果

[0046][0047]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1