一种嵌段聚合环氧改性不饱和树脂的合成方法与流程

1.本发明涉及一种嵌段聚合环氧改性不饱和树脂的合成方法。

背景技术:

2.不饱和树脂(upr)是由二元酸与二元醇缩聚而成的含不饱和二元酸或二元醇的线型高分子化合物溶解于溶剂中的粘稠液体,是一种热固性树脂,通过加热或引发剂作用,可以固化成为一种不溶不融的高分子网状聚合物,广泛应用于工艺品、人造石、涂层等各个领域。不饱和树脂作为基体树脂和玻璃纤维等组合制成玻璃钢复合材料制品,简称frp,加工方式多样,如手糊,缠绕、拉挤、模压和真空导流等多种,应用广泛,在管道、化工储罐、化粪池、渔船、格栅和汽车配件等诸多领域。不饱和树脂具有低成本的优势,在常规的领域应用较为广泛,例如在授权公告号cn103013073b,名称为“一种含纳米碳酸钙的改性不饱和树脂的制备方法”公开了一种含纳米碳酸钙的改性不饱和树脂的制备方法,其特征在于包括以下步骤:1)将纳米碳酸钙加入到溶剂中,通过超声和机械搅拌共同作用分散,得到纳米碳酸钙微乳液a;所述纳米碳酸钙与溶剂的质量比为(3~5)∶(20~30);2)将二元醇、二元酸和交联剂升温至200~230℃,测酸度值达到40~50后,降温抽真空至酸度值35以下,降温至170~180℃,加入阻聚剂,再降温至30~90℃,得到不饱和树脂物料b;所述二元醇、二元酸、交联剂和阻聚剂的质量比为(25~30)∶(35~40)∶(1~3)∶(0.001~0.01);所述二元醇选自丙二醇、二甘醇、乙二醇、聚乙二醇中的至少一种;所述二元酸选自顺丁烯二酸酐、邻苯二甲酸酐、间苯二甲酸中的至少一种;所述交联剂选自甲基丙烯酸甲酯、丙烯酸甲酯、甲基丙烯酸丁酯中的至少一种;3)将不饱和树脂物料b加入到纳米碳酸钙分散液a中,超声和机械搅拌共同作用分散30~60min,即得含纳米碳酸钙的改性不饱和树脂。

3.现有的不饱和树脂力学性能和耐热性等相对较差,在高端复合材料领域的应用如高铁动车、军工、航空航天、风电、体育器材等因其性能不足较少使用。

4.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

5.本发明的目的在于提供一种能够提升力学性能和耐热性的嵌段聚合环氧改性不饱和树脂的合成方法。

6.为了达到上述目的,本发明采用这样的技术方案:

7.一种嵌段聚合环氧改性不饱和树脂的合成方法,包括如下步骤:

8.环氧树脂改性:将物质a、物质b以及催化剂进行预聚合反应得到物质c,物质a为双((3,4-环氧环己基)甲基)己二酸酯,物质b为四氢苯酐、甲基四氢苯酐、富马酸三者中的一者或多者,物质a与物质b的反应摩尔比:0.5:1.0-1.5,反应温度为100-150℃,反应3-4小时,催化剂为三苯基膦,催化剂的质量为物质a的质量的1%-1.5%;

9.不饱和树脂改性:在物质c中加入二元醇和二元酸,二元醇与物质a的摩尔比为2.0-3.0:0.5,二元酸与物质a的摩尔比为1.0-1.5:0.5,反应温度为210-215℃,反应时间为

4-6小时,反应至酸值小于25mgkoh/g和锥板粘度在400-500mpa.s为反应终点形成不饱和树脂。

10.作为本发明的优选方式,所述二元醇为丙二醇、二甘醇、新戊二醇中的一种或多种。

11.作为本发明的优选方式,所述二元酸为邻苯二甲酸酐、间苯二甲酸和顺丁烯二酸酐中的一种或者多种。

12.作为本发明的优选方式,至反应终点后,加入对苯二酚。

13.作为本发明的优选方式,至反应终点后,加入苯乙烯,苯乙烯的加入量为所有物质的质量总和的35%-45%,对苯二酚的含量为200-300ppm。

14.作为本发明的优选方式,环氧树脂改性中物质a的加入量为400g,物质b为甲基四氢苯酐,加入量为530g,三苯基膦加入量为5g,反应温度110℃,反应时间3小时;不饱和树脂改性中,丙二醇加入量为241g,二甘醇加入量为336g,间苯二甲酸加入量为262g,顺丁烯二酸酐加入量为154g,反应温度212℃,反应时间4.0小时,反应至酸值18mgkoh/g和锥板粘度480mpa.s,对苯二酚加入量为0.76g,苯乙烯加入量1226g。

15.采用本发明的技术方案后,双((3,4-环氧环己基)甲基)己二酸酯中环氧基直接连接在脂环上,与双酚a型环氧树脂相比较,与酸酐或酸开环酯化后形成的化学基团具有更好的耐热和力学性能,催化剂选用三苯基膦,反应温和,不易急剧放热,选择性高,副产物少,通过双((3,4-环氧环己基)甲基)己二酸酯与四氢苯酐、甲基四氢苯酐、富马酸一种或多种进行预聚合环氧开环酯化反应,形成小分子量的羧基封端的含有环氧骨架的低聚物,进而再和二元醇和二元酸酐进行进一步的酯化聚合反应,通过配方设计合成一定分子量的环氧改性的不饱和树脂,环氧骨架均匀地嵌段分布于不饱和聚酯高分子链段中,使其具有更稳定、更优异的力学性能。

具体实施方式

16.为了进一步解释本发明的技术方案,下面结合实施例进行详细阐述。

17.实施例1

18.环氧树脂改性:将双((3,4-环氧环己基)甲基)己二酸酯200g、甲基四氢苯酐265g以及三苯基膦2g进行预聚合反应得到物质c,反应温度100℃,反应4小时;在物质c中加入丙二醇152g,二甘醇124g,邻苯二甲酸酐117g,顺丁烯二酸酐77g,反应温度为210℃,反应时间为4小时,反应至酸值为22mgkoh/g和锥板粘度为400mpa.s(在150℃下测量,下同)为反应终点形成不饱和树脂,加入对苯二酚0.37g作为阻聚剂和加入苯乙烯604g进行稀释,进行相应指标的测试。

19.实施例2

20.环氧树脂改性:将双((3,4-环氧环己基)甲基)己二酸酯150g、四氢苯酐186g以及三苯基膦1.5g进行预聚合反应得到物质c,反应温度120℃,反应3小时;在物质c中加入丙二醇90g,新戊二醇123g,邻苯二甲酸酐88g,顺丁烯二酸酐58g,反应温度为210℃,反应时间为4.5小时,反应至酸值为20mgkoh/g和锥板粘度为450mpa.s为反应终点形成不饱和树脂,加入对苯二酚0.28g作为阻聚剂和加入苯乙烯进行450g进行稀释,进行相应指标的测试。

21.实施例3

22.环氧树脂改性:将双((3,4-环氧环己基)甲基)己二酸酯400g、甲基四氢苯酐530g以及三苯基膦5g进行预聚合反应得到物质c,反应温度110℃,反应3小时;在物质c中加入丙二醇241g,二甘醇336g,间苯二甲酸262g,顺丁烯二酸酐154g,反应温度为212℃,反应时间为4.0小时,反应至酸值为18mgkoh/g和锥板粘度为480mpa.s为反应终点形成不饱和树脂,加入对苯二酚0.76g作为阻聚剂和加入苯乙烯1226g进行稀释,进行相应指标的测试。

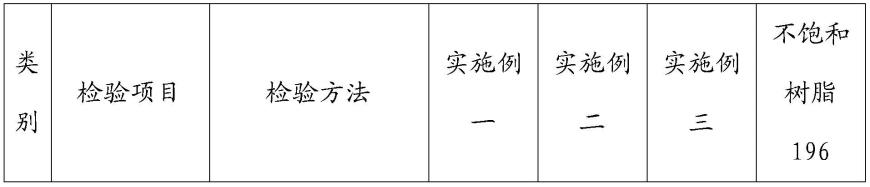

23.将实施例1至3得到产品和市面上的不饱和树脂196(永悦科技股份有限公司生产)。检测过程中,树脂浇铸体固化采用如下方式:100g不饱和树脂,先加入0.2g促进剂异辛酸钴,搅拌均匀,然后加入2g固化剂过氧化甲乙酮,混合搅拌均匀,抽真空脱泡,倒入硅胶模具,室温固化4小时,80℃后固化4小时,24小时后进行力学测试和热变形温度测试。

24.检测结果如下:

[0025][0026][0027]

本发明的产品形式并非限于本案实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1