一种双酰胺类化合物的生产方法与流程

本发明涉及杀虫剂的生产,尤其涉及一种双酰胺类化合物的生产方法。

背景技术:

1、氯虫苯甲酰胺、溴氰虫酰胺、四氯虫酰胺、环溴虫酰胺、氟氰虫酰胺等双酰胺类化合物是一类低毒、高效的新型杀虫剂,对鳞翅目的夜蛾科、螟蛾科、蛀果蛾科、卷叶蛾科、菜蛾科、麦蛾科等均有很好的防治效果。

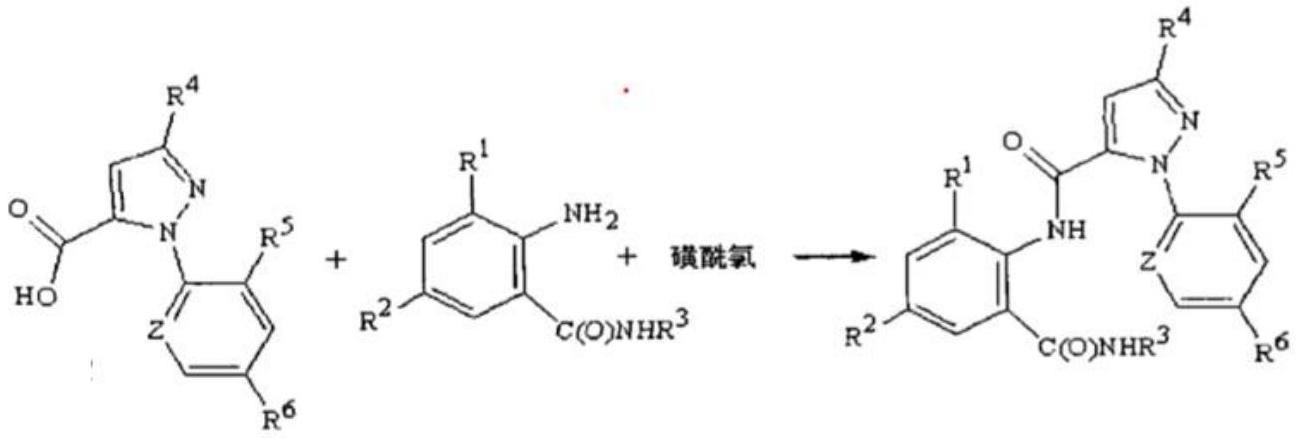

2、目前,已经有诸多文献报道了双酰胺类化合物的合成方法,例如,专利cn101072767b公开了以3-卤代-1-(3-氯-2-吡啶基)-4,5-二氢-1h-吡唑-5-甲酸与取代邻氨基苯甲酰胺为原料在甲磺酰氯和缚酸剂的作用下制备双酰胺类化合物的方法,该方法会产生脱水环化副产物亚氨基苯并噁嗪,为减少产品损失,在生产过程中需对反应混合物用含水酸进行处理将该副产物转化为产品,从而产生大量的含有吡啶、氯化钠、甲磺酸钠的混盐废水,处理复杂、成本高。

3、

4、专利cn101945861b公开以3-卤代-1-(3-氯-2-吡啶基)-4,5-二氢-1h-吡唑-5-甲酸为原料经酰卤化同时氧化制得3-卤代-1-(3-氯-2-吡啶基)-1h-吡唑-5-甲酰卤,并将该取代吡唑甲酰卤与取代苯胺在无缚酸剂的作用下制得双酰胺类化合物,代替了传统的采用氧化剂进行的氧化反应,还避免了甲磺酰氯的使用,简化了反应步骤,提高了反应收率,但在酰卤化同时氧化反应结束后需要将溶剂蒸干,该操作不仅会导致杂质的生成也存在安全隐患,不利于工业化生产稳定运行,另外酰卤化同时氧化过程中酰卤化试剂产生的还原产物液相难以检测,且与最终产品不易分离,为得到高品质产品,在生产过程中需要配套复杂的精制流程。

5、

6、专利cn113896714a公开了以3-溴-1-(3-氯-2-吡啶基)-1h-吡唑-5-甲酸经酰氯化制得3-溴-1-(3-氯-2-吡啶基)-1h-吡唑-5-甲酰氯,然后与2-氨基-5-氯-n,3-二甲基苯甲酰胺在回流条件下制备氯虫苯甲酰胺,避免了使用甲磺酰氯带来的废盐问题也避免了因酰卤化试剂的还原产物对产品品质的影响,但该方法为提高取代吡唑甲酸的转化率在酰化反应阶段使用了过量的酰氯试剂,且经酰氯化反应得到的酰氯溶液不经分离直接加入2-氨基-5-氯-n,3-二甲基苯甲酰胺回流反应,使得未参与反应的酰氯化试剂与2-氨基5-氯-n,3-二甲基苯甲酰胺发生竞争副反应,从而影响产品的收率及含量。

7、

8、目前,寻找一种能够应用于工业化生产并实现连续安全稳定生产,且能够在简化工艺流程的基础上直接得到高纯度产物的制备方法尤为重要。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于提供一种双酰胺类化合物的生产方法,简化了操作,且具有较高的收率和纯度。

2、为实现上述目的,本发明提供了一种双酰胺类化合物的生产方法,包括以下步骤:

3、a)将取代吡唑甲酸和酰氯化试剂在第一动态管式反应器中进行酰化反应,得到取代吡唑甲酰氯;

4、b)将步骤a)得到的取代吡唑甲酰氯和邻氨基苯甲酰胺在第二动态管式反应器中进行缩合反应,得到双酰胺类化合物。

5、优选的,所述生产方法,包括以下步骤:

6、s1)将取代吡唑甲酸与溶剂的混合液与酰氯化试剂或酰氯化试剂与溶剂的混合液分别由进料泵输送至第一动态管式反应器中进行酰化反应,得到含有取代吡唑甲酰氯的酰化反应液;

7、s2)将邻氨基苯甲酰胺与溶剂的混合液以及步骤s1)得到的含有取代吡唑甲酰氯的酰化反应液分别由进料泵输送至第二动态管式反应器中进行缩合反应,得到含有双酰胺类化合物的缩合反应液;

8、s3)将步骤s2)得到的缩合反应液进行蒸馏浓缩,蒸出部分溶剂后得到反应浓缩液;

9、s4)将反应浓缩液与洗涤试剂混合进行洗涤后进行固液分离、干燥获得产品双酰胺类化合物。

10、上述酰化反应的温度优选为40~100℃,更优选为50~90℃,反应时间优选为2~30min。

11、上述缩合反应的温度优选为30~100℃,更优选为40~90℃,反应时间优选为2~30min。

12、优选的,所述取代吡唑甲酸为3-溴-1-(3-氯-2-吡啶基)-1h-吡唑-5-甲酸、3-溴-1-(3,5-二氯-2-吡啶基)-1h-吡唑-5-甲酸中的一种。

13、优选的,所述邻氨基苯甲酰胺为2-氨基-5-氯-n,3-二甲基苯甲酰胺、2-氨基-5-氰基-n,3-二甲基苯甲酰胺、2-氨基-3,5-二氯-n-甲基苯甲酰胺、2-氨基-3-溴-5-氯-n-(1-环丙基乙基)苯甲酰胺中的一种。

14、在由取代吡唑甲酸制备取代吡唑甲酰氯的反应中,因取代吡唑甲酸的物料成本高,生成的取代吡唑甲酰氯与取代吡唑甲酸不易分离,本领域的常规选择为使用过量的酰氯化试剂以提高取代吡唑甲酸的转化率,但过量酰氯化试剂的使用会造成酰化反应液中残留未参与反应的酰氯化试剂,研究发现将该反应液直接用于缩合反应,会造成酰氯化试剂与邻氨基苯甲酰胺发生酰化、环合等副反应,引入含硫杂质,降低邻氨基苯甲酰胺的利用率,影响最终产品的收率及纯度,为避免酰氯化试剂与邻氨基苯甲酰胺的副反应需要通过蒸馏脱除酰化反应液中的酰氯化试剂,这会造成额外的操作过程,并增加了成本。

15、本发明经研究发现步骤a或s1采用动态管式反应器进行取代吡唑甲酸的酰化反应,并控制反应温度为40-100℃,优选控温在50-90℃,不仅能够提高反应效率,并且在保证取代吡唑甲酸转化率的前提下有效减少了酰氯化试剂的使用,使得最终获得的酰化反应液中的酰氯化试剂的残留较低,可直接用于下一步缩合反应,不仅简化了流程,节省了中间的蒸馏设备,还有效避免了副反应的发生。

16、本发明经研究发现,将步骤a或s1中第一动态管式反应器流出的酰化反应液直接通入第二动态管式反应器中,并同时输入邻氨基苯甲酰胺与溶剂的混合液,控制温度在30~100℃,优选控温在40~90℃,可实现酰化反应液与邻氨基苯甲酰胺的连续反应,不仅能够提高反应效率,还避免了酰化反应液因放置造成吡唑甲酰氯的水解。

17、酰化反应阶段与缩合反应阶段物料在动态管式反应器中的停留时间与反应温度因素有关,在酰化反应阶段,当反应温度为40~100℃时,停留时间为2~30min时即可获得含有取代吡唑甲酰氯的酰化反应液,在缩合反应阶段,当反应温度为30~100℃时,停留时间为2~30min时即可获得含有双酰胺化合物的缩合反应液,其中取代吡唑甲酸的转化率可达到99%以上。

18、常规生产方法在缩合反应结束后采用直接降温、过滤、干燥的方式获得产品,但因过滤母液中溶有少量产品,为提高产品的收率同时降低有机废水的处理负担,对过滤母液精馏回收溶剂的同时也回收重组分,并将重组分经多次洗涤分离后回收产品,但该方式获得的产品中往往掺杂较多杂质,产品含量较低,还需经过重结晶进一步精制,本发明经研究发现利用产品及原料、杂质在溶剂中的溶解度不同,在步骤s2后端增加对缩合反应液的蒸馏浓缩,减少反应液中的溶剂量,令溶解度较小的产品析出,溶解度较大的原料及杂质仍溶在溶剂中,再进行固液分离即可增加杂质与产品的分离程度并减少产品的损失,提高收率的同时也提高了产品的含量。所述蒸馏浓缩优选在蒸馏釜进行。

19、在本发明中,步骤a或s1与步骤b或s2中所述动态管式反应器为平推流反应器,具有反应腔与换热腔,所述反应腔内具有搅拌轴。其中,动态管式反应器的反应腔用于提供物料发生反应的场所,反应腔内中心搅拌轴上具有搅拌桨或搅拌翅片,通过转动起到搅拌混合的作用,反应腔内的有效持液量为1-200l;换热腔通过流通换热介质用于对反应腔进行换热。经研究发现,在本发明中选用动态管式反应器,相比反应釜不仅能够实现连续化生产,还能够提高反应速率,降低酰氯化试剂的用量,相比于反应腔内无搅拌轴的静态管式反应器,在温度与停留时间相同的条件下,能够提高反应效率从而获得较高的收率。

20、由于酰化反应过程中有气体产生,气体的产生会占据动态管式反应器的反应腔的空间,影响反应器的处理能力,而及时排出气体能够促进酰化反应的进行,作为本发明一种优选的技术方案,选用的第一动态管式反应器还具有排气口,该排气口与气液分离冷凝器的进气口相连通,气液分离冷凝器还具有气体出口与冷凝液出口,用于分离酰化反应过程中生成的气体,并回收溶剂及酰化试剂。

21、为实现物料的有效利用、减少废弃物、降低物料成本,作为本发明更为优选的一种技术方案,第一动态管式反应器还具有冷凝液进口,该冷凝液进口与气液分离冷凝器的冷凝液出口相连通,用于将回收的溶剂及酰化试剂返回第一动态管式反应器的酰化反应阶段。

22、为保证酰化反应阶段取代吡唑甲酸的转化率,作为本发明一种优选的技术方案,步骤a或s1中采用的酰氯化试剂选自氯化亚砜、草酰氯、三光气中的一种或多种,当酰氯化试剂为氯化亚砜或草酰氯时,取代吡唑甲酸与酰氯化试剂的摩尔比为1:1~1.3,当酰氯化试剂为三光气时,取代吡唑甲酸与酰氯化试剂的摩尔比为1:0.34~0.43。

23、为了提高物料溶解性以及后处理的便捷性,作为本发明一种优选的技术方案,步骤a或s1及步骤b或s2中采用的溶剂选自二氯甲烷、二氯丙烷、二氯乙烷、乙腈、甲苯中的一种或多种,优选二氯乙烷、乙腈或甲苯,所述溶剂与取代吡唑甲酸的质量比优选为1.5-8:1,当溶剂的沸点低于反应温度时,可对反应体系进行背压,避免由于反应温度过高导致溶剂气化严重,影响反应器的处理能力及反应过程的稳定性,背压的压力大小可预先根据溶剂在不同温度下的饱和蒸气压计算得出。

24、为了平衡产品的产率、纯度和生产效率的关系,作为本发明一种优选的技术方案,步骤b或s2中溶剂的总量为取代吡唑甲酸质量的3~20倍,优选4~16倍,在步骤s3中对缩合反应液进行蒸馏浓缩时,蒸出的溶剂量占缩合反应阶段总溶剂量的50%~90%。

25、在缩合反应阶段,溶剂的使用量过小,会影响反应过程的混合效果及传热效率,不利于工业化生产,另外当酰化反应液中残留很少量酰氯化试剂时,溶剂的使用量过小会增加酰氯化试剂与邻氨基苯甲酰胺发生副反应;溶剂的使用量过大,会降低设备的生产效率,增加设备成本及运行成本。在缩合反应结束后若蒸出的溶剂过少,浓缩后的缩合反应液中仍溶有少量产品,不回收溶剂中的产品会造成产品损失,回收溶剂中的产品则需要配套一系列产品精制设备,投入成本高;若两个反应阶段结束后蒸出的溶剂过多,釜底液易发生焦化生成高沸点杂质,并且容易发生安全事故。

26、因原料取代吡唑甲酸较原料邻氨基苯甲酰胺的合成工艺流程长、物料成本高,为降低物料成本,作为本发明一种优选的技术方案,步骤s2中的所述取代吡唑甲酰氯与邻氨基苯甲酰胺的摩尔比为1:1~1.2,优选为1:1.03~1.15。

27、为提高步骤a或s1中酰化反应的反应速率,作为本发明一种优选的技术方案,所述酰化反应过程中还添加有dmf。优选的,在步骤s1中取代吡唑甲酸与溶剂的混合液中加入了催化剂dmf,dmf与取代吡唑甲酸的摩尔比优选为0.01~0.15:1。

28、在步骤s2中取代吡唑甲酰氯与邻氨基苯甲酰胺进行缩合反应的过程中会产生氯化氢,为避免产生的氯化氢气体影响反应器的处理能力,可选择带有排气口的动态管式反应器,及时排出反应过程中生成的氯化氢,也可在邻氨基苯甲酰胺与溶剂的混合液中加入缚酸剂,所述缚酸剂优选为3-甲基吡啶、吡啶、2-甲基吡啶、三乙胺中的一种或多种。

29、为实现物料的有效利用、减少废弃物、降低物料成本,作为本发明一种优选的技术方案,将步骤s3中蒸出的溶剂套用至步骤s1酰化反应阶段或步骤s2缩合反应阶段。在缩合反应阶段添加缚酸剂时,步骤s3蒸出的溶剂可直接套用至缩合反应阶段,也可套用至步骤s1酰化反应阶段,在缩合反应阶段未添加缚酸剂时,步骤s3蒸出的溶剂中含有少量氯化氢气体,经脱氯化氢处理后可套用至缩合反应阶段,也可直接套用至缩合反应阶段。

30、步骤s3中含有产品双酰胺化合物的缩合反应液在浓缩的过程中会有少量杂质随产品一同析出附着在产品的表面,为提高产品的纯度,将蒸馏浓缩后获得的反应浓缩液进行固液分离之前先与洗涤试剂进行混合,将产品表面附着的杂质带入液相再通过固液分离将产品与杂质分离。作为本发明一种优选的技术方案,步骤s4中所述洗涤试剂选自水、碳酸钠溶液、碳酸氢钠溶液、氢氧化钠溶液、甲醇、乙醇、乙酸乙酯、乙腈中的一种或多种。

31、步骤s4中反应浓缩液与洗涤试剂混合洗涤后进行固液分离,分离获得的产品湿料进行干燥便可获得产品双酰胺,为进一步提高产品的纯度,减少产品中杂质含量,作为本发明一种优选的技术方案,步骤s4中在固液分离的过程中采用第二洗涤试剂对固体粗品进行洗涤分离,分离获得的产品湿料经干燥获得产品双酰胺,其中,第二洗涤试剂优选为水、甲醇、乙醇、乙腈中的一种或多种。

32、作为本发明的一种具体实施方式,将取代吡唑甲酸与溶剂的混合液与酰氯化试剂或酰氯化试剂与溶剂的混合液分别由进料泵输送至第一动态管式反应器中在40~100℃下进行酰化反应,停留时间2~30min后,自第一动态管式反应器流出的酰化反应液进入第二动态管式反应器,同时输入邻氨基苯甲酰胺与溶剂的混合液,在30~100℃下停留2~30min后,其中总溶剂量为取代吡唑甲酸质量的3~20倍,流出动态管式反应器进入蒸馏釜中蒸出50%~90%的溶剂,然后向蒸馏釜中加入洗涤试剂对反应浓缩液进行洗涤,再经固液分离、干燥获得产品双酰胺。

33、作为本发明的一种具体实施方式,将取代吡唑甲酸与溶剂、dmf的混合液与酰氯化试剂或酰氯化试剂与溶剂的混合液分别由进料泵输送至第一动态管式反应器中在40~100℃下进行酰化反应,停留时间2~30min后,自第一动态管式反应器流出的酰化反应液进入第二动态管式反应器,同时输入邻氨基苯甲酰胺与缚酸剂、溶剂的混合液,在30~100℃下停留2~30min后,其中总溶剂量为取代吡唑甲酸质量的3~20倍,流出动态管式反应器进入蒸馏釜中蒸出50%~90%的溶剂,然后向蒸馏釜中加入洗涤试剂对反应浓缩液进行洗涤,再经固液分离、洗涤分离、干燥获得产品双酰胺。

34、与现有技术相比,本发明提供了一种双酰胺类化合物的生产方法,包括以下步骤:a)将取代吡唑甲酸和酰氯化试剂在第一动态管式反应器中进行酰化反应,得到取代吡唑甲酰氯;b)将步骤a)得到的取代吡唑甲酰氯和邻氨基苯甲酰胺在第二动态管式反应器中进行缩合反应,得到双酰胺类化合物。本发明避免了甲磺酰氯等脱水偶联剂的使用,因而避免了因使用甲磺酰氯造成的三废难处理及成本问题。

35、本发明提供的双酰胺类化合物的生产方法,在酰化反应阶段与缩合反应阶段均采用动态管式反应器,通过控制适宜的反应条件,不仅实现了连续反应,还降低了酰化反应阶段酰氯化试剂的使用量,避免了酰氯化试剂与邻氨基苯甲酰胺的副反应,获得的酰化反应液可直接通入缩合反应器连续进行缩合反应,避免了酰化反应液的中间处理,也避免了取代吡唑甲酰氯的暂存造成的水解,简化了生产流程,提高了生产效率。另外,在缩合反应结束后对缩合反应液进行浓缩,可增大产品的析出率,减少产品损失,省略了因回收分离母液中的产品而配套的多级洗涤及重结晶等精制流程及设备,不仅能够简化流程,还提高了产品的收率及纯度。

- 还没有人留言评论。精彩留言会获得点赞!