一种PLA可降解U型管及其制备方法与流程

一种pla可降解u型管及其制备方法

技术领域

1.本发明涉及一种吸管制作领域,具体是一种pla可降解u型管及其制备方法。

背景技术:

2.可降解垃圾指可以自然分解的有机垃圾,即能够将生活中使用的一些材料能够分解成对自然界无害的产品,常见的主要包括:纸张、木材、植物、食物等在微生物的作用下,最终形成二氧化碳和水等自然界常见形态的化合物。

3.随着政策的改变,塑料吸管在巅峰时刻落下帷幕,现在统一采用的是纸质吸管,其中纸质吸管存在着在热水中容易发生形变,造成使用效果不佳,同时纸质吸管的造价相对来说较高,导致能用到吸管的产业的成品升高,影响日常生活水平;

4.为了保证对纸质吸管进行改进,保证吸管的质量,所以出现了可降解材料造成的吸管,其中可降解材料造成的吸管利用的是pla材料为原料进行制作,但是pla材料存在着不耐高温的缺点。

技术实现要素:

5.本发明的目的在于提供一种pla可降解u型管及其制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种pla可降解u型管,包括pla颗粒60-70份,pbat粉末10-15份,马来酸酐1-1.5份,无机填料1-2份,增塑剂1-2份,增韧剂1-2份,抗氧剂0.1-0.5份。

8.作为本发明进一步的方案:所述无机填料包括方解石、云母粉、蒙脱石和高岭土等份配比后打碎混合。

9.作为本发明再进一步的方案:所述增韧剂包括环氧树脂、酚醛树脂和不饱和聚酯树脂等份配比。

10.作为本发明再进一步的方案:所述增塑剂包括甘油、丙烯酸树脂和聚酯多元醇等份配比。

11.一种pla可降解u型管制备方法,s1、将无机填料放置在打碎箱内打碎后,添加将pla颗粒、pbat粉末、增塑剂、抗氧剂和增韧剂搅拌混合,搅拌的转速为60r/min,搅拌10min;

12.s2、将混合后的料经过双螺杆挤出机在温度为165-175摄氏度的温度下挤出母粒;

13.s3、将母粒倾倒如注塑机内部注塑成可用的u型弯管;

14.s4、将u型管运送到降温件内部,降温件温度保持25-35摄氏度,降温5min-6min,

15.s5、将u型弯管在传送结构上运输的时候利用弯折件对u型弯管进行弯折后运输,利用包装机进行包装成型。

16.作为本发明进一步的方案:所述弯折件包括中间推动部件和侧边弯折部件,所述中间推动部件设置在传送结构上,用于对弯管的中间弯折位置进行阻挡,所述传送结构侧边对称设置有侧边弯折部件,用于对中间推动部件上推动弯管以中间弯折部为基点进行弯

折。

17.作为本发明再进一步的方案:所述中间推动部件包括支撑座、调节件和弧形弯折部件,所述传送结构上设置有支撑座,所述支撑座上通过调节件设置有弧形弯折部件,所述弧形弯折部件在调节件上对称设置有两组,所述调节件用于实现对弧形弯折部件对弯管阻挡位置的调节。

18.作为本发明再进一步的方案:所述调节件包括内部电机、双向螺杆、固定套、限位滑动座和固定支杆,所述支撑座上开设有滑动槽,所述滑动槽内部固定有内部电机,所述内部电机驱动连接双向螺杆,所述双向螺杆上螺纹对称固定有固定套且所述固定套端部固定有限位滑动座,所述限位滑动座和滑动槽滑动连接,所述限位滑动座端部通过固定支杆设置有弧形弯折部件。

19.作为本发明再进一步的方案:所述传送结构包括传送平台和传送件,所述传送平台上开设有传送槽,所述传送槽内部设置有传送件。

20.作为本发明再进一步的方案:所述侧边弯折部件包括弧度调整盘、弯折固定座、液压杆、移动座、阻尼齿轮和从动齿轮,所述传送平台两侧对称固定有弯折固定座,所述弯折固定座侧边设置有液压杆,所述液压杆端部固定有移动座,所述移动座端部固定有固定盘,所述固定盘内部钻洞设置有阻尼齿轮,所述阻尼齿轮侧边啮合设置有从动齿轮,所述从动齿轮端部固定有弯折板,所述固定盘上固定有弧度调整盘。

21.与现有技术相比,本发明的有益效果是:本技术通过采用将pla颗粒和pbat按照一定的分量按照重量进行混合,从而能够保证对u型吸管的质量的保证,避免常规中单纯采用的pla造成的u型吸管不耐温的缺陷;同时本技术中采用马来酸酐作为相容剂,使得保证本技术中对各个材料能够相互融合,保证u型管的生成。

附图说明

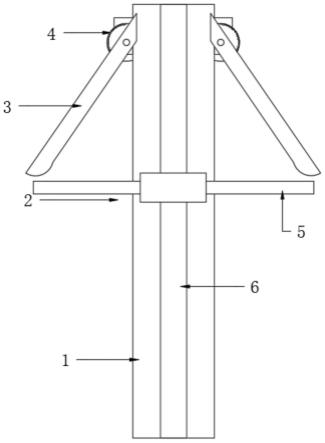

22.图1为pla可降解u型管及其制备方法的弧形弯折部件结构示意图。

23.图2为pla可降解u型管及其制备方法中弯折结构示意图。

24.图3为pla可降解u型管及其制备方法中中间推动部件结构示意图。

25.图4为pla可降解u型管及其制备方法中侧边弯折部件示意图。

26.附图标记说明:1、传送平台;2、弯折件;3、弯折板;4、弧度调整盘;5、弯折吸管;6、传送件;7、固定套;8、限位座;9、支撑座;10、内部电机;11、双向螺杆;12、从动齿轮;13、阻尼齿轮;14、移动座;15、液压杆;16、弯折固定座;17、固定支杆;18、限位滑动座;19、弧形弯折部件。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明实施例中,一种pla可降解u型管及其制备方法,首先包括pla颗粒60-70份和pbat粉末10-15份作为基本原料,随后添加有相容剂马来酸酐1-1.5份,无机填料1-2份,

增塑剂1-2份,增韧剂1-2份,抗氧剂0.1-0.5份,在本实施例中,首先按照重量,将pla颗粒、pbat粉末、马来酸酐、无机填料、增塑剂、增韧剂和抗氧剂按照重量进行配比,随后将无机填料放置在打碎箱内打碎,随后在打碎后的无机填料里面添加将pla颗粒、pbat粉末、增塑剂、抗氧剂和增韧剂搅拌混合,搅拌的转速为50-100r/min,搅拌时间为5-15min,其中在本实施例中采用的是60r/min,搅拌10min,随后将混合后的料经过双螺杆挤出机在温度为165-175摄氏度的温度下挤出母粒,在本实施例中,使用的温度是170摄氏度,同时在本实施例中无机填料包括方解石、云母粉、蒙脱石和高岭土等份配比后打碎混合,增韧剂包括环氧树脂、酚醛树脂和不饱和聚酯树脂等份配比,增塑剂包括甘油、丙烯酸树脂和聚酯多元醇等份配比;将母粒倾倒如注塑机内部注塑成可用的u型弯管,在此过程中,u型弯管的温度较高,所以将u型管运送到降温件内部,降温件温度保持25-35摄氏度,降温5min-6min,继而将u型弯管在传送结构上运输的时候利用弯折件2对u型弯管进行弯折后运输,利用包装机进行包装成型,u型管包装机将可弯吸管折弯后自动包装成u型单支连排吸管,从而能够形成韧性和稳定性都较高的pla可降解弯管。

29.实施例2

30.包括pla颗粒65份和pbat粉末12份作为基本原料,随后添加有相容剂马来酸酐1.2份,无机填料1份,增塑剂1份,增韧剂1份,抗氧剂0.4份,在本实施例中,首先按照重量,将pla颗粒、pbat粉末、马来酸酐、无机填料、增塑剂、增韧剂和抗氧剂按照重量进行配比,随后将无机填料放置在打碎箱内打碎,随后在打碎后的无机填料里面添加将pla颗粒、pbat粉末、增塑剂、抗氧剂和增韧剂搅拌混合,搅拌的转速为60r/min,搅拌时间为10min,随后将混合后的料经过双螺杆挤出机在温度为170摄氏度的温度下挤出母粒,在本实施例中无机填料包括方解石、云母粉、蒙脱石和高岭土等份配比后打碎混合,增韧剂包括环氧树脂、酚醛树脂和不饱和聚酯树脂等份配比,增塑剂包括甘油、丙烯酸树脂和聚酯多元醇等份配比;将母粒倾倒如注塑机内部注塑成可用的u型弯管,将u型管运送到降温件内部,降温件温度保持30摄氏度,降温5min,继而将u型弯管在传送结构上运输的时候利用弯折件2对u型弯管进行弯折后运输,利用包装机进行包装成型,u型管包装机将可弯吸管折弯后自动包装成u型单支连排吸管,从而能够形成韧性和稳定性都较高的pla可降解弯管。

31.实施例3

32.包括pla颗粒70份和pbat粉末0份作为基本原料,随后添加有相容剂马来酸酐1.2份,无机填料1份,增塑剂1份,增韧剂1份,抗氧剂0.4份。

33.首先按照重量,将pla颗粒、pbat粉末、马来酸酐、无机填料、增塑剂、增韧剂和抗氧剂按照重量进行配比,随后将无机填料放置在打碎箱内打碎,随后在打碎后的无机填料里面添加将pla颗粒、pbat粉末、增塑剂、抗氧剂和增韧剂搅拌混合,搅拌的转速为60r/min,搅拌时间为10min,随后将混合后的料经过双螺杆挤出机在温度为170摄氏度的温度下挤出母粒,在本实施例中无机填料包括方解石、云母粉、蒙脱石和高岭土等份配比后打碎混合,增韧剂包括环氧树脂、酚醛树脂和不饱和聚酯树脂等份配比,增塑剂包括甘油、丙烯酸树脂和聚酯多元醇等份配比;将母粒倾倒如注塑机内部注塑成可用的u型弯管,将u型管运送到降温件内部,降温件温度保持30摄氏度,降温5min,继而将u型弯管在传送结构上运输的时候利用弯折件2对u型弯管进行弯折后运输,利用包装机进行包装成型,u型管包装机将可弯吸管折弯后自动包装成u型单支连排吸管,从而能够形成韧性和稳定性都较高的pla可降解弯

管。

34.实施例4

35.包括pla颗粒65份和pbat粉末18份作为基本原料,随后添加有相容剂马来酸酐1.2份,无机填料1份,增塑剂1份,增韧剂1份,抗氧剂0.4份。

36.首先按照重量,将pla颗粒、pbat粉末、马来酸酐、无机填料、增塑剂、增韧剂和抗氧剂按照重量进行配比,随后将无机填料放置在打碎箱内打碎,随后在打碎后的无机填料里面添加将pla颗粒、pbat粉末、增塑剂、抗氧剂和增韧剂搅拌混合,搅拌的转速为60r/min,搅拌时间为10min,随后将混合后的料经过双螺杆挤出机在温度为170摄氏度的温度下挤出母粒,在本实施例中无机填料包括方解石、云母粉、蒙脱石和高岭土等份配比后打碎混合,增韧剂包括环氧树脂、酚醛树脂和不饱和聚酯树脂等份配比,增塑剂包括甘油、丙烯酸树脂和聚酯多元醇等份配比;将母粒倾倒如注塑机内部注塑成可用的u型弯管,将u型管运送到降温件内部,降温件温度保持30摄氏度,降温5min,继而将u型弯管在传送结构上运输的时候利用弯折件2对u型弯管进行弯折后运输,利用包装机进行包装成型,u型管包装机将可弯吸管折弯后自动包装成u型单支连排吸管,从而能够形成韧性和稳定性都较高的pla可降解弯管。

37.实施例5

38.包括pla颗粒65份和pbat粉末12份作为基本原料,随后添加有相容剂马来酸酐0份,无机填料1份,增塑剂1份,增韧剂1份,抗氧剂0.4份。

39.首先按照重量,将pla颗粒、pbat粉末、马来酸酐、无机填料、增塑剂、增韧剂和抗氧剂按照重量进行配比,随后将无机填料放置在打碎箱内打碎,随后在打碎后的无机填料里面添加将pla颗粒、pbat粉末、增塑剂、抗氧剂和增韧剂搅拌混合,搅拌的转速为60r/min,搅拌时间为10min,随后将混合后的料经过双螺杆挤出机在温度为170摄氏度的温度下挤出母粒,在本实施例中无机填料包括方解石、云母粉、蒙脱石和高岭土等份配比后打碎混合,增韧剂包括环氧树脂、酚醛树脂和不饱和聚酯树脂等份配比,增塑剂包括甘油、丙烯酸树脂和聚酯多元醇等份配比;将母粒倾倒如注塑机内部注塑成可用的u型弯管,将u型管运送到降温件内部,降温件温度保持30摄氏度,降温5min,继而将u型弯管在传送结构上运输的时候利用弯折件2对u型弯管进行弯折后运输,利用包装机进行包装成型,u型管包装机将可弯吸管折弯后自动包装成u型单支连排吸管,从而能够形成韧性和稳定性都较高的pla可降解弯管。

40.41.作为本技术的进一步实施例,请参阅图1、图2、图3和图4,其中在本技术中,利用弯折件2对u型管进行弯折,所以弯折件2包括中间推动部件和侧边弯折部件,即将弯折吸管5的中间位置进行推动时的阻挡,利用侧边弯折部件对吸管进行弯折,现有技术中,对弯折吸管5的弯折是直接进行弯折,不能够根据吸管的样式循序渐进,从而导致弯折吸管5的弯折部位弯折的弧度不佳,影响弯折吸管5的质量,所以在本实施例中,将中间推动部件设置在传送结构上,用于对弯管的中间弯折位置进行阻挡,传送结构侧边对称设置有侧边弯折部件,用于对中间推动部件上推动弯管以中间弯折部为基点进行弯折。

42.作为本技术的进一步实施例,请参阅图1、图2、图3和图4,为了对弯折吸管5的中间部位进行调节,所以中间推动部件包括支撑座9、调节件和弧形弯折部件19,其中在传送结构上设置有支撑座9,支撑座9上通过调节件设置有弧形弯折部件19,即利用弧形弯折部件19实现对弯折吸管5的中间部位的阻挡,其中在弧形弯折部件19上还贴有缓冲部件,对弯折吸管5进行保护,其中弧形弯折部件19在调节件上对称设置有两组,调节件用于实现对弧形弯折部件19对弯管阻挡位置的调节。

43.作为本技术的进一步实施例,请参阅图1、图2、图3和图4,为了实现对弯折吸管5中间部位的阻挡,所以调节件包括内部电机10、双向螺杆11、固定套7、限位滑动座18和固定支杆17,其中在支撑座9上开设有滑动槽,利用滑动槽实现移动的限位,所以在滑动槽内部固定有内部电机10,内部电机10驱动连接双向螺杆11,双向螺杆11上螺纹对称固定有固定套7且固定套7端部固定有限位滑动座18,使得能够利用内部电机10带动双向螺杆11进行转动,进而使得固定套7能够在螺纹的作用下以及限位滑动座18和滑动槽滑动连接的限位下能够实现横向移动,其中在限位滑动座18端部通过固定支杆17设置有弧形弯折部件19。所以在本实施例中,能够利用内部电机10带动固定套7进行相向移动,从而使得逐渐对弯折吸管5进行弯折,保证弯折吸管5的质量,其中在双向螺杆11中间转动设置有限位座8其中限位座8固定在支撑座8上。

44.作为本技术的进一步实施例,请参阅图1、图2、图3和图4,为了实现对货物的传送,所以传送结构包括传送平台1和传送件6,其中传送平台1上开设有传送槽,传送槽内部设置有传送件6,在本实施例中,特定设置为利用传送带进行传送,在传送带上均匀固定有支撑座9,以及在支撑座9和侧边弯折部件上设置有位置传感器,从而控制内部电机10动作的时间点。

45.作为本技术的进一步实施例,请参阅图1、图2、图3和图4,在本实施例中,是利用侧边弯折部件对正在移动的弯折吸管5进行弯折的,其中侧边弯折部件包括弧度调整盘4、弯折固定座16、液压杆15、移动座14、阻尼齿轮13和从动齿轮12,在传送平台1两侧对称固定有弯折固定座16,弯折固定座16侧边设置有液压杆15,利用液压杆15的移动作用,使得设置在液压杆15端部固定有移动座14能够进行横向位置的调整,其中在移动座14端部固定有固定盘,固定盘内部钻洞设置有阻尼齿轮13,使得在阻尼齿轮13侧边啮合设置有从动齿轮12,其中在本实施例中,阻尼转轴13在转动时承受一定的阻尼力,需要利用手动进行动力转动,才能进行调节,其中在从动齿轮12端部固定有弯折板3,固定盘上固定有弧度调整盘4,利用弧度调整盘4能够实现对弯折板3弯折弧度的监控。

46.本发明的工作原理是:将无机填料放置在打碎箱内打碎后,添加将pla颗粒、pbat粉末、增塑剂和增韧剂搅拌混合,搅拌的转速为60r/min,搅拌10min;将混合后的料经过双

螺杆挤出机在温度为165-175摄氏度的温度下挤出母粒;将母粒倾倒如注塑机内部注塑呈可用的u型弯管;将u型管运送到降温件内部,降温件温度保持25-35摄氏度,降温5min-6min,、将u型弯管在传送结构上运输的时候利用弯折件2对u型弯管进行弯折后运输,利用包装机进行包装成型,其中在弯折的时候,使得利用传送件6带动支撑座9进行移动,其中弯折吸管5被阻挡在弧形弯折部件19上,使得能够利用弧形弯折部件19对弯折吸管5进行推动,在距离传感器的作用下,当弯折吸管5在弯折板3上的时候,利用内部电机10带动弧形弯折部件19相向移动,使得对弯折吸管5的弯折部位进行逐步的缓冲弯折,从而保证弯折的效果。

47.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

48.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1