一种玻璃纤维增强六方氮化硼三维有序框架复合环氧树脂及制备方法和应用

naoh溶液和环氧氯丙烷epi的混合溶液中充分搅拌;之后依次洗涤和烘干,即可得到表面环氧接枝的玻璃纤维样品egf;

12.s2中所述的piranha刻蚀液是体积比(6-9):3的98%浓盐酸与30%过氧化氢的混合液;

13.在一些具体的技术方案中:s2中,具体操作如下:

14.s2-1、取一定量的玻璃纤维加入98%浓盐酸与30%过氧化氢按体积比7:3制成的 piranha刻蚀液中,在95℃下磁力搅拌1h。

15.s2-2、取s2-1中搅拌后的溶液,用去离子水反复洗至中性,置于烘箱中在40℃下干燥 24h。

16.s2-3、将s2-2中的gf-oh加入到10ml naoh(1.5mol/l)与5ml epi的混合溶液中,在25℃下磁力搅拌12h,并将所得产物抽滤并水洗后,在40℃下干燥48h,即得到egf。 s3、剥离的h-bn纳米片与表面环氧接枝的玻璃纤维样品:bnns和羧甲基纤维素钠 scmc与水混匀,得到bnns/scmc悬浊液;将egf在水中分散均匀,得到egf悬浊液;

17.其中:bnns/scmc悬浊液中bnns浓度为1~20wt%,scmc浓度为0.1~5wt%;

18.s4、egf&bnns三维有序框架的制备:将s3中bnns/scmc悬浊液与egf悬浊液共混,在70~90℃下搅拌4~6h后倒入模具中,并置入液氮中进行定向化冷冻;最后,将冷冻后的样品转入冷冻干燥机中进行冷冻干燥,即得到干燥的egf&bnns三维有序框架;

19.其中:冷冻干燥的条件是温度为-100~-50℃,压力≤0.5pa,冷冻干燥的时间为24~72h; egf与bnns的质量比为0.5~5:1;

20.s5、环氧树脂浸渍egf&bnns三维有序框架的制备:使用基体、固化剂,促进剂制备混合液,将s4制得的egf&bnns三维有序框架浸入到均匀搅拌的混合液中;使其分别在常压、真空下充分浸渍后,对复合物进行梯度升温固化即得到egf&bnns三维有序框架复合的环氧树脂样品ep。

21.s5中,具体操作如下:

22.s5-1、将一定量的dgeba树脂在60℃下预热10min,然后依次加入固化剂和促进剂;形成的混合液在70℃下搅拌30min,之后进行充分脱气。

23.s5-2、将制得的egf&bnns三维有序框架浸入到均匀搅拌的dgeba/mthpa/dmp-30 混合液中;先在60℃、常压下预浸渍2h,然后转移至真空干燥箱中,进一步在60℃下真空辅助浸渍4h。

24.s5-3、对充分浸渍后的复合物进行梯度升温固化(90℃固化2小时,110℃固化2小时),固化反应结束后,将所得样品自然冷却至室温,而后脱模并用无水乙醇进行清洗,即得到 egf&bnns三维有序框架复合的ep样品。

25.本发明技术方案中,s2中,充分搅拌的条件是在温度为90~100℃的条件下搅拌0.5~1.5h;优选:s2中,naoh溶液的浓度为1~3mol/l;处理后的gf、naoh溶液和环氧氯丙烷epi之间的质量体积比为50~60g:5~15ml:3~8ml;

26.本发明技术方案中:s3中,bnns/scmc悬浊液中bnns浓度为3~15wt%,scmc 浓度为0.1~2wt%,egf悬浊液中egf的浓度为15~30wt%。

27.本发明技术方案中:s4中,冷冻干燥的条件是温度为-90~-70℃,压力小于0.1~0.5pa,冷冻干燥的时间为40~50h;egf与bnns的质量比为0.5~2:1。

28.本发明技术方案中:s5中以dgeba环氧树脂为基体、甲基四氢苯酐(mthpa)为固化剂、2,4,6-三(二甲氨基甲基)苯酚(dmp-30)为促进剂。

29.本发明技术方案中:s5中,基体、固化剂和促进剂三者质量比为100:70~90:1~5。

30.本发明技术方案中:s5中,固化的条件是85~95℃固化1~3小时,100~120℃固化1~3 小时。

31.本发明技术方案中:s5中,egf&bnns三维有序框架和混合液的质量比为0.1~0.3: 1。

32.一种玻璃纤维增强六方氮化硼三维有序框架复合环氧树脂,所述玻璃纤维增强六方氮化硼三维有序框架复合环氧树脂是采用上述的制备方法制备得到的。

33.本发明技术方案中,上的方法制得的玻璃纤维增强六方氮化硼三维有序框架复合环氧树脂在作为电气绝缘领域方面的应用。

34.本发明技术放哪中,提供前述的制备方法在提升玻璃纤维增强六方氮化硼三维有序框架复合环氧树脂耐电弧性能中的应用,所述的耐电弧性能体现为在sf6气氛中对制得的ep复合介质样品进行电弧损伤试验后,损伤样品的直流沿面闪络电压。

35.s3中,为增强纳米片框架的机械稳定性,需加入一定浓度的粘合剂scmc;优选的,所述当scmc质量浓度及其影响为:

[0036][0037]

进一步的,s1中所述的h-bn片经dmf超声剥离处理后,制得的bnns呈平整的单片分散在云母片基底上,单个片晶的厚度仅为5nm,相应的径向尺寸减小至150~200nm。透射电子显微镜下的形貌可以看出,剥离后的bnns厚度均匀,具有清晰的边缘结构。

[0038]

进一步的,s2中所述的egf,其傅里叶变换红外光谱仪(ftir)谱线中在910cm-1

处出现了较为明显的环氧基团特征吸收峰。环氧基团的接枝导致egf的ftir图谱中出现了两组新的吸收峰,分别表征有机硅中的si-o-si结构(1050cm-1

)和si-c结构(840cm-1

);更进一步的,x射线光电子能谱仪(xps-o1s)窄谱扫描结果表明,制得的egf样品表面氧原子产生了532.4ev处的c-o-si键和531.6ev处的c-o-c键等两种新的键合方式

[0039]

本发明的第四个目的是提供前述的制备方法在提升玻璃纤维增强六方氮化硼三维有序框架复合环氧树脂的机械强度中的应用。

[0040]

本发明的第五个目的是提供前述的制备方法在协同提升玻璃纤维增强六方氮化硼三维有序框架复合环氧树脂介质耐电弧及与机械性能的应用。

[0041]

本发明的有益效果在于:

[0042]

1)研究表明,合成的玻璃纤维增强六方氮化硼三维有序框架(3d-egf&bnns)相比于未经玻璃纤维增强六方氮化硼三维有序框架(3d-bnns),内部平均孔径与总孔体积分别降低66.2%和50.1%,总孔面积增大47%,体积密度和表观密度分别增大93.6%和 35.1%,框架自身力学性能显著提升。

[0043]

2)通过本发明构筑玻璃纤维增强六方氮化硼三维有序框架的复合环氧树脂获得了更高的延面闪络电压,相比于纯ep,经质量浓度为11wt.%的bnns三维有序框架浸渍后,复合ep介质的沿面闪络电压与纯ep介质相比增大15.0%。而经电弧损伤后,3d-bnns/ep 复合介质的沿面耐电性能随bnns浓度的增加大幅提升,且在bnns三维有序框架中引入环氧基团接枝的玻璃纤维并不会破坏3d-bnns/ep复合介质的本征沿面耐电性能与优异的耐电弧性能,其中,bnns质量分数11wt.%,egf/bnns=1:1时,复合ep介质的耐电弧性能与纯ep相比增大3.46倍。

[0044]

3)通过本发明构筑玻璃纤维增强六方氮化硼三维有序框架的复合环氧树脂可以改善电弧损伤程度,相较于纯ep,3d-egf&bnns/ep复合介质的电弧损伤程度得到显著的改善,介质表面的严重碳化转变为了相对均匀的局部轻微损伤,碳化面积与纯ep相比降幅达到86.5%,且复合介质经电弧作用后表面呈现出清晰的长程有序结构,与bnns三维有序框架形貌相似,表明制得的三维骨架即使在电弧局部高温作用下仍可以较为完好地保留在ep基体中,从而有效抑制基体的熔融分解。

[0045]

4)通过本发明构筑玻璃纤维增强六方氮化硼三维有序框架的复合环氧树脂显著地提升了介质的机械强度和延展性,相较于纯ep,在bnns三维有序框架中引入环氧基团接枝的egf后,3d-egf&bnns/ep复合介质的力学性能得到显著提升,在egf/bnns质量比仅为0.5:1时即可获得优于纯ep介质的机械强度和延展性。当egf/bnns质量比增大至1:1时,3d-egf&bnns/ep复合介质的拉伸强度达到97.04mpa,与纯ep介质相比增大85.5%。

附图说明

[0046]

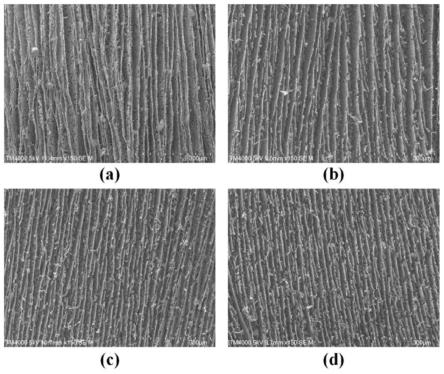

图1不同bnns浓度三维有序框架的sem形貌.(a)3dbnns#2;(b)3dbnns#3;(c) 3dbnns#4;(d)3dbnns#1

[0047]

图2 3dbnns#1和egf&3dbnns#1三维有序框架的宏观与微观形貌.(a)、(g)3d bnns实物图;(b)、(h)egf&3dbnns#1实物图;(c)、(d)3dbnns#1和egf&3dbnns#1 的内部三维结构;(e)、(f)3dbnns#1和egf&3dbnns#1s的断面sem形貌

[0048]

图3不同质量比egf&bnns三维有序框架的sem形貌(a)egf&3dbnns#2;(b) egf&3dbnns#1;(c)egf&3dbnns#3

[0049]

图4 3dbnns#1和egf&3dbnns#1三维有序框架的内部孔径分布与物性参量

[0050]

图5相同bnns浓度的不同ep复合介质经电弧损伤后的表面形貌(a)ep#0;(b)ep#4; (c)ep#1

[0051]

图6不同ep复合绝缘介质经电弧损伤后的直流沿面闪络电压(a)不同bnns质量浓度的ep;(b)不同egf/bnns质量比的ep

[0052]

图7不同ep绝缘介质的热红外图像与表面温度变化趋势(a)实物图;(b)升温过程;(c)升温曲线;(d)电弧作用后的降温曲线;(e)电弧作用后降温过程

[0053]

图8不同ep复合介质的应力-应变曲线与拉伸强度。

具体实施方式

[0054]

下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

[0055]

本发明方法样品制备所使用的化学试剂的来源及纯度见表1:

[0056]

表1主要实验原料一览表

[0057][0058]

本发明方法样品制备主要实验仪器的型号与来源见表2:

[0059]

表2样品制备主要实验仪器一览表

[0060][0061][0062]

下面通过具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的

理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0063]

实施例1

[0064]

s1、六方氮化硼的剥离:取10g干燥后的六方氮化硼(h-bn)加入1ldmf溶液中,制成浓度为10mg/ml的悬浊液,以300w的功率持续超声处理48h;将所得分散液静置12 h后,取上层悬浮液,以1000rpm的转速离心处理10min。之后,收集上清液,以4000rpm 的转速进一步离心30min;并进行抽滤处理,取底部沉淀物于60℃下干燥12h。即制得剥离的h-bn纳米片样品(标记为bnns)。

[0065]

s2、玻璃纤维的表面化学接枝:将55g玻璃纤维加入140ml 98%浓盐酸与60ml 30%过氧化氢制成的piranha刻蚀液中,充分搅拌(95℃的条件下搅拌1h)后用去离子水反复洗至中性,置于烘箱中在40℃下干燥24h。将该处理后的gf加入到10ml naoh溶液(1.5 mol/l)与5ml epi的混合溶液中,在25℃下磁力搅拌12h,并将所得产物抽滤并水洗后,在40℃下干燥48h,得到表面环氧接枝的玻璃纤维样品(标记为egf)。

[0066]

s3、bnns的预处理:取500ml去离子水,依次加入6gscmc、63gbnns,即制备成的水溶液中bnns浓度为11wt.%、scmc浓度为1wt.%,以300rpm转速球磨处理2h;取180ml去离子水,加入63g s2中制得的egf,即制备成的水溶液中egf的浓度为 26wt.%,以360w的功率在去离子水中超声分散30min。

[0067]

将上述处理后的全部bnns/scmc悬浊液与egf悬浊液共混,即egf与bnns的质量比为1:1,在80℃下磁力搅拌5h,即得到均匀的水基egf&bnns浆料。

[0068]

s4、bnns三维有序框架的制备:将s3中处理后的悬浊液在80℃下磁力搅拌5h后倒入模具中,并置入液氮中进行定向化冷冻;最后,将冷冻后的样品转入冷冻干燥机中,在-80℃/0.5pa条件下冷冻干燥48h,即得到干燥的egf&bnns三维有序框架;标记为egf&3dbnns(#1)。

[0069]

实施例2

[0070]

实施例中,除了s3中,取31.5g egf,即egf与bnns的质量比为0.5:1,其余均与实施例1相同,制成egf&bnns三维有序框架标记为egf&3dbnns(#2)。

[0071]

实施例3

[0072]

实施例中,除了s3中,取126g egf,即egf与bnns的质量比为2:1,其余均与实施例1相同,制成egf&bnns三维有序框架标记为egf&3dbnns(#3)。

[0073]

实施例4

[0074]

本实施例中,不进行s2操作,并在s3中不向bnns/scmc悬浊液掺入egf悬浊液,其余均与实施例1相同,制成bnns三维有序框架标记为3dbnns(#1)。

[0075]

实施例5

[0076]

本实施例中,除了s3中,取15.5gbnns,5.2gscmc,即制成水溶液中bnns质量浓度为3wt.%,其余均与实施例4相同,制成bnns三维有序框架标记为3dbnns(#2)。

[0077]

实施例6

[0078]

本实施例中,除了s3中,取38gbnns,5.4gscmc,即制成水溶液中bnns质量浓度为7wt.%,其余均与实施例4相同,制成bnns三维有序框架标记为3dbnns(#3)。

[0079]

实施例7

[0080]

本实施例中,除了s3中,取50gbnns,5.6gscmc,即制成水溶液中bnns质量浓度为

9wt.%,其余均与实施例4相同,制成bnns三维有序框架标记为3dbnns(#4)。

[0081]

实施例8

[0082]

本实施例考察bnns预处理步骤中的bnns质量浓度对制成的三维有序框架的影响。

[0083]

表4反应物浓度筛选变量表

[0084]

组别bnns浓度样品名称实施例411wt.%3dbnns(#1)实施例53wt.%3dbnns(#2)实施例67wt.%3dbnns(#3)实施例79wt.%3dbnns(#4)

[0085]

各框架样品的断面sem形貌如图1所示。

[0086]

不同bnns浓度的三维有序框架在微观上具有相似的长程有序结构,各样品之间的差异主要体现在框架各层级中bnns排列的紧密程度以及相邻层级之间的间距。随着 bnns浓度的增加,该间距在一定程度上有所减小,但整体上均分布在数十μm量级。

[0087]

以上实验结果表明,筛选bnns浓度为1~15wt.%,其中,当bnns浓度为11wt.%时,制备得到的bnns三维有序框架的排列最紧密。

[0088]

实施例9

[0089]

本实施例考察egf/bnns质量比对制成的三维有序框架的影响。

[0090]

表5反应物比例筛选变量表

[0091]

组别egf:bnns产物名称实施例11:1egf&3dbnns(#1)实施例20.5:1egf&3dbnns(#2)实施例32:1egf&3dbnns(#3)实施例40:13dbnns(#1)

[0092]

(1)3dbnns与egf&3dbnns的的sem形貌

[0093]

图2所示为3dbnns(#1)和egf&3dbnns(#1)的宏观与微观形貌。

[0094]

从宏观实物图和内部三维形貌图中可以看出,egf的引入对bnns三维有序框架中长程有序的墙状分层结构无显著影响。棒状egf在纤维状scmc分子的粘结作用下均匀地附着在三维有序框架上,穿插在相邻的bnns层级之间,导致框架中相邻层级之间的间距由~25μm略增大至~50μm。

[0095]

引入环氧基团接枝的egf后,bnns三维有序框架自身的力学强度得到了极大提升,样品egf&3dbnns(#1)在500g砝码的负载下仍能保持相当稳定的结构,比3dbnns(#1) 的载荷强度高出近5倍。

[0096]

图3所示为egf&3dbnns(#1)、egf&3dbnns(#2)和egf&3dbnns(#3)的sem形貌。

[0097]

从中可以看出:随着egf/bnns质量比的增大,即egf用量的增加,三维有序框架中bnns层级之间的空间将逐被egf填充并彼此连通,导致相邻层级之间的间距进一步增大。

[0098]

(2)egf&3dbnns内部孔径分布与物性参量测试分析

[0099]

采用压汞法对bnns(#1)和egf&3dbnns(#1)的内部孔径分布与物性参量进行了测试分析,结果如图4所示。

[0100]

分析表明,与3dbnns(#1)相比,egf&3dbnns(#1)内部平均孔径与总孔体积分别降

低66.2%和50.1%。结合图4(a)中样品的物性参量与图4(b)中的“进汞量微分-孔径”曲线可知,经egf增强后,三维有序框架中大孔径孔的长度有所降低,而小孔径孔的长度有所增大,整体导致egf&bnns三维有序框架的总孔面积增大47%,体积密度和表观密度分别增大93.6%和35.1%。

[0101]

实施例10

[0102]

s1:将dgeba树脂在60℃下预热10min,然后以100:80:2的质量比例将预热的 dgeba环氧树脂、甲基四氢苯酐(mthpa)、2,4,6-三(二甲氨基甲基)苯酚(dmp-30)混合并在70℃下搅拌30min,之后进行充分脱气,得到混合液。

[0103]

s2:将质量比为0.2:1egf&3dbnns(#1)(实施例1制得)浸入混合液中;先在60℃、常压下预浸渍2h,然后转移至真空干燥箱中,进一步在60℃下真空辅助浸渍4h。

[0104]

s3:对充分浸渍后的复合物进行梯度升温固化(90℃固化2小时,110℃固化2小时),固化反应结束后,将所得样品自然冷却至室温,而后脱模并用无水乙醇进行清洗,即得到 egf&bnns三维有序框架复合的ep样品,记为ep#1。

[0105]

实施例11

[0106]

本实施例中,除s2中,不在混合液中浸渍三维有序框架,其余均与实施例10相同,制成纯环氧树脂,标记为ep#0。

[0107]

实施例12

[0108]

本实施例中,除s2中,在混合液中依次分别浸渍实施例2~7制成的三维有序框架,其余均与实施例10相同,分别标记为ep#2~ep#7。

[0109]

实施例13 3d-egf&bnns/ep的耐电弧性能

[0110]

(1)电弧损伤测试

[0111]

在sf6气氛中利用不同能量电弧对实例10~12制得的样品进行可控损伤,并以ep#0 样品表面损伤区域的平均灰度值为阈值,提取各图片中灰度值低于该值的像素点,视为碳化区域,通过计算各图片中碳化区域像素点的占比,可求得相应的碳化面积sc如图5所示。

[0112]

ep#0经局部高温电弧作用后,受限于自身耐电弧性能表面电极之间大部分区域均发生严重碳化,碳化面积达到17.48mm2(图5(a))。此时,介质基体在电弧作用后将充分熔融,产生大量不规则结节状碳化物,导致介质沿面闪络电压(vf)大幅下降(降幅达75.0%,如图6所示)。

[0113]

ep#1与ep#4的电弧损伤程度得到显著的改善。如图5(b)、(c)所示,样品表面的严重碳化转变为了相对均匀的局部轻微损伤,碳化面积与ep#0相比降幅达到86.5%;且复合介质经电弧作用后表面呈现出清晰的长程有序结构,表明制得的三维骨架即使在电弧局部高温作用下仍可以较为完好地保留在ep基体中,从而有效抑制基体的熔融分解。

[0114]

ep#4的沿面闪络电压与ep#0相比增大15.0%。而经电弧损伤后,3dbnns/ep复合介质的沿面耐电性能随bnns浓度的增加大幅提升,且对比ep#4与ep#1~3,引玻璃纤维并不会破坏3d-bnns/ep复合介质的本征沿面耐电性能与优异的耐电弧性能,如图6 中柱状图所示。

[0115]

(2)热红外图像与表面温度变化趋势测试

[0116]

电弧作用对固体绝缘介质的损伤主要由燃弧过程中的热效应造成,介质在电弧热

流作用下的损伤程度,即耐电弧性能,与其自身的热导率密切相关。为了更加直观地反映不同 ep复合介质在高温下的热响应特性,采用热红外成像仪(flir one pro)对实例10~12中制得的样品的升温过程以及电弧作用之后的降温过程进行记录分析。

[0117]

ep#0、ep#1与ep#4的热红外图像与表面温度变化趋势如图7所示。

[0118]

结果表明,由于基体中浸渍了高导热bnns三维有序框架,3d-bnns/ep和 3d-egf&bnns/ep两种复合介质的可以显著提升ep绝缘介质的热管理能力,由此可以快速吸收或散发热量,使介质的温度快速达到环境温度。

[0119]

实施例13 3d-egf&bnns/ep的机械强度提升测试

[0120]

考虑ep绝缘介质在高压直流断路器断口绝缘中的实际应用工况,本实例利用实例 1~3制得的样品,参照gb/t 1040.2-2006标准中推荐的测试方法,采用万能拉伸试验机 (tinius olsen testing machine company,型号h25kl)对样品的拉伸强度进行测试,并在过程中,采用高分辨率电子显微镜对样品的形变状态进行实时拍摄,之后借助ncorr 数值图像分析程序(digital image correlation)探究样品在拉力载荷下的应变分布。

[0121]

ep#1~ep#4的介质的应力-应变曲线与拉伸强度如图8所示。

[0122]

结果表明:在bnns三维有序框架中引入环氧基团接枝的egf后,3d-bnns/ep复合介质的力学性能得到显著提升,在egf/bnns质量比仅为0.5:1时即可获得优于纯ep 介质的机械强度和延展性。当egf/bnns质量比增大至1:1时,3d-egf&bnns/ep复合介质的拉伸强度达到97.04mpa,与纯ep介质相比增大85.5%。

[0123]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1