具有高延展性的抗菌型PE保鲜膜的吹塑方法及吹塑设备与流程

具有高延展性的抗菌型pe保鲜膜的吹塑方法及吹塑设备

技术领域

1.本发明涉及一种膜生产技术,具体是一种具有高延展性的抗菌型pe保鲜膜的吹塑方法及吹塑设备。

背景技术:

2.由于日常需要,经常要到超市买很多保鲜膜回家装各种食物,使用最广泛的就是pe保鲜膜,pe保鲜膜适合家用包装蔬菜以及水果。

3.pe保鲜膜是以聚乙烯材料为主材制作的包装薄膜,安全无毒,主要用来包装食品。平常买回来的水果、蔬菜用的保鲜膜,包括在超市采购回来的半成品包装袋均采用这种材料。

4.目前市场上常见的pe保鲜膜大多存在易破损的问题,导致在用其包装食物时,由于保鲜膜破损而导致食物腐败。

技术实现要素:

5.本发明的目的在于提供一种具有高延展性的抗菌型pe保鲜膜及其吹塑方法,以解决上述背景技术中提出的延展性不佳的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.具有高延展性的抗菌型pe保鲜膜的吹塑方法,包括如下步骤:

8.步骤一,设备调试,根据预生产的保鲜膜原料的延展性调整气嘴的倾角、人字板组的张合度、收卷电机输出端的转速;

9.步骤二,原料混合热熔,按重量比配备聚乙烯树脂、碳酸钙、碘化壳聚糖胶液、明胶胶液、石墨烯、透明质酸胶液、抗氧剂、抗静电母粒、增塑剂、光稳定剂,并将配比后的原料加入到热熔炉中加热,使其完全熔化;

10.步骤三,转料,同步开启马达和收卷电机,将完全热熔后的原料通过进料斗注入到输料罐中进行预吹胀,通过人工将从料腔上口挤出的薄管上口封闭,留细小缝隙供空气排出,待其膨胀冷却后穿过人字板组的上端并绕过辊组拉至卷筒处;

11.步骤四,绕卷,待吹胀后的薄膜稳定后,剪去前部厚度不一的薄膜,并将膨胀稳定的薄膜缠绕于卷筒上。

12.应用于如上所述具有高延展性的抗菌型pe保鲜膜吹塑方法的设备,包括:

13.台架,所述台架的一侧上可拆卸地设置有安装架;

14.成型箱,所述成型箱竖直固定安装在所述台架上的中央位置;

15.挤送结构,所述挤送结构安装在所述安装架上,用于将热熔后的原料挤压送入到成型箱中;

16.吹胀机构,所述吹胀机构设置在所述成型箱的顶部,所述吹胀机构用于将从所述成型箱顶部挤出的管状保鲜膜原料通过出气的方式使其膨胀成薄膜;

17.夹合机构,所述夹合机构设置在所述吹胀机构的上方并通过立架安装在所述台架

上,用于将膨胀并冷却后的薄膜压叠成两层;

18.收卷机构,所述收卷机构设置在所述台架远离所述安装架的一侧上,所述收卷机构在所述夹合机构将薄膜叠合成两层后卷收。

19.与现有技术相比,本发明的有益效果是:

20.以聚乙烯树脂和碳酸钙作为主原料,辅以抗氧剂提高保鲜膜的抗氧化性能,并通过添加的抗静电母粒来增加防静电效果,以此形成pe保鲜膜的主材;

21.将壳聚糖改性制成碘化壳聚糖胶液,与明胶胶液和透明质酸胶液复配形成抗菌成分,即保留壳聚糖的生物特性,又可改善保鲜膜的抗菌活性,碘化壳聚糖生物抗菌膜具有更明显的抗菌活性。在酸性环境下,于壳聚糖的氨基上引入碘离子,形成铵盐而制备的碘化壳聚糖生物抗菌膜。

22.此外,在原料中还加入了石墨烯提高复合材料的力学性能,石墨烯在体系中分散均匀,无团聚现象出现,不破坏材料的强度,使得复合膜具有高延展性,不易破损。

23.本发明中设置的挤送结构将热熔的保鲜膜原料挤入到成型箱内的料腔中,原料从成型箱和内筒上部开口缝隙较小的一段料腔中挤出呈薄管状;同时挤送结构还带动送气结构工作,不断向气室中充入空气,空气经气嘴喷出,吹向挤出的薄管,使薄管膨胀成薄膜,且在锥齿轮组的作用下带动气嘴高速转动,保证薄管各方受吹,膨胀均匀。

24.此外,通过设置的调速结构将卷筒的转速和人字板组的张合度以及气嘴的倾斜角度联系到一起,可根据薄膜材料的延展性将三者对应的调整,相互协同配合的紧密度更高,无需单独逐一调整,降低了设备的调试难度。

附图说明

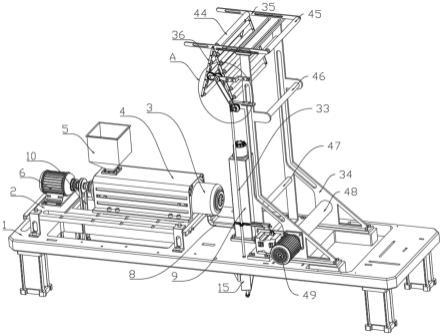

25.图1为具有高延展性的抗菌型pe保鲜膜的吹塑设备的结构示意图。

26.图2为图1中将输料罐和保温壳体以及驱动轴拆离后的结构示意图。

27.图3为图2另一视角的结构示意图。

28.图4为图3中b处的局部放大图。

29.图5为吹塑设备再一视角的结构示意图。

30.图6为图5中c处的局部放大图。

31.图7为吹塑设备中仅保留成型箱和吹胀机构以及底架后将转接套和密封垫从转筒下部拆离后的结构图。

32.图8为图7中将成型箱和吹胀机构剖开后的结构示意图。

33.图9为图8中d处的局部放大图。

34.图10为图8中e处的局部放大图。

35.图11为图8中f处的局部放大图。

36.图12为吹塑设备中将吹胀机构拆分后的结构示意图。

37.图13为图12中g处的局部放大图。

38.图14为吹塑设备又一视角的结构示意图。

39.图15为图1中a处的局部放大图。

40.图16为吹塑设备中张合齿轮和嵌柱的背面结构示意图。

41.图17为吹塑设备又一视角的结构示意图。

42.图18为图17中h处的局部放大图。

43.图19为图18的基础上将齿板从卡板中分离后的结构示意图。

44.图中:1、台架;2、安装架;3、输料罐;4、保温壳体;5、进料斗;6、马达;7、驱动轴;8、送料通道;9、成型箱;10、第一传动件;11、传动轴;12、转筒;13、固定筒;14、调节轴;15、底架;16、转接套;17、密封垫;18、内筒;19、料腔;20、螺套;21、凸块;22、一号穿槽;23、套环;24、支臂;25、二号穿槽;26、连杆;27、气嘴;28、气泵;29、第一锥齿轮;30、第二锥齿轮;31、导管;32、第二传动件;33、从动轴;34、立架;35、顶梁;36、导向板;37、导向辊;38、嵌槽;39、蜗轮;40、第三传动件;41、一号张合齿轮;42、二号张合齿轮;43、嵌柱;44、一号转角辊;45、二号转角辊;46、三号转角辊;47、四号转角辊;48、卷筒;49、收卷电机;50、电控箱;51、调速旋钮;52、调速杆;53、套杆;54、平动件;55、齿板;56、卡板;57、调速齿轮。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

46.作为本发明的一种实施例,一种具有高延展性的抗菌型pe保鲜膜的吹塑方法,包括如下步骤:

47.步骤一,设备调试,根据预生产的保鲜膜原料的延展性调整气嘴的倾角、人字板组的张合度、收卷电机输出端的转速;具体是通过扭矩扳手转动调节轴进行调试;保鲜膜的延展性可参考石墨烯的重量份;

48.步骤二,原料混合热熔,按重量比配备原材料,并将配比后的原料加入到热熔炉中加热,使其完全熔化,其中,通过检测原料熔化后的流动性能判断其是否完全熔化;

49.步骤三,转料,同步开启马达和收卷电机,将完全热熔后的原料通过进料斗注入到吹塑设备的输料罐中进行预吹胀,通过人工将从料腔上口挤出的薄管上口封闭,留细小缝隙供空气排出,待其膨胀冷却后穿过人字板组的上端并绕过辊组拉至卷筒处,由于初始吹胀的薄膜为人力封口,且封口处的缝隙的大小不易控制,因此吹胀后的薄膜厚度不一;

50.步骤四,绕卷,待吹胀后的薄膜稳定后,剪去初始吹出的厚度不一的一段薄膜,并将膨胀稳定的薄膜缠绕于卷筒上,薄膜稳定可通过检测薄膜的厚度判断,不同部位的厚度差值不超于标准值为合格薄膜,不合格部分裁剪并重新熔融回收。

51.其中,具有高延展性的抗菌型pe保鲜膜的原料,包括以下重量份数比的组分:聚乙烯树脂100份、碳酸钙20份、碘化壳聚糖胶液10份、明胶胶液2份、石墨烯5份、透明质酸胶液2份、抗氧剂5份、抗静电母粒5份、增塑剂2份、光稳定剂1份;

52.本发明中,以聚乙烯树脂和碳酸钙作为主原料,辅以抗氧剂提高保鲜膜的抗氧化性能,并通过添加的抗静电母粒来增加防静电效果,以此形成pe保鲜膜的主材;

53.将壳聚糖改性制成碘化壳聚糖胶液,与明胶胶液和透明质酸胶液复配形成抗菌成分,即保留壳聚糖的生物特性,又可改善保鲜膜的抗菌活性,碘化壳聚糖生物抗菌膜具有更明显的抗菌活性。在酸性环境下,于壳聚糖的氨基上引入碘离子,形成铵盐而制备的碘化壳聚糖生物抗菌膜。

54.此外,在原料中还加入了石墨烯提高复合材料的力学性能,石墨烯在体系中分散均匀,无团聚现象出现,不破坏材料的强度,使得复合膜具有高延展性。

55.作为本发明进一步的方案,所述具有高延展性的抗菌型pe保鲜膜的原料,包括以下重量份数比的组分:聚乙烯树脂106份、碳酸钙21份、碘化壳聚糖胶液10.5份、明胶胶液2.1份、石墨烯5.5份、透明质酸胶液2.2份、抗氧剂6份、抗静电母粒5.8份、增塑剂2.2份、光稳定剂1.05份。

56.作为本发明更进一步的方案,所述具有高延展性的抗菌型pe保鲜膜的原料,包括以下重量份数比的组分:聚乙烯树脂109份、碳酸钙23份、碘化壳聚糖胶液10.8份、明胶胶液2.3份、石墨烯5.9份、透明质酸胶液2.3份、抗氧剂6.8份、抗静电母粒6.4份、增塑剂2.5份、光稳定剂1.08份。

57.作为本发明再进一步的方案,所述具有高延展性的抗菌型pe保鲜膜的原料,包括以下重量份数比的组分:聚乙烯树脂111份、碳酸钙24份、碘化壳聚糖胶液11.2份、明胶胶液2.5份、石墨烯6.3份、透明质酸胶液2.5份、抗氧剂7.6份、抗静电母粒7份、增塑剂2.8份、光稳定剂1.12份。

58.作为本发明再进一步的方案,所述具有高延展性的抗菌型pe保鲜膜的原料,包括以下重量份数比的组分:聚乙烯树脂115份、碳酸钙25份、碘化壳聚糖胶液11.5份、明胶胶液2.6份、石墨烯6.5份、透明质酸胶液2.7份、抗氧剂8份、抗静电母粒7.5份、增塑剂3份、光稳定剂1.15份。

59.下面通过几组实验测得本发明中保鲜膜与现有pe保鲜膜在抗菌以及抗拉伸方面的对比数据,具体如下:

60.[0061][0062]

其中,实验中各实施例和对比例中所用薄膜均为单层薄膜,且长度与厚度相同。

[0063]

上述实验中的拉伸实验为薄膜的纵向拉伸实验,符合国家标准gb/t1040.3-2006/i so527-3:1995《塑料拉伸性能的测定第三部分:薄膜和薄片的实验条件》。

[0064]

抗菌率按照国家轻工行业标准qb/t2591-2003的方法分别用大肠杆菌(8099)和黄金色葡萄球菌(atcc6538)测试本发明实施例中提供的抗菌型pe保鲜膜以及常规pe膜的抗菌性能,样品在60℃光照,以及90%相对湿度条件下培养24小时,再做抗菌性测试,以抵抗两种菌种的平均值代表抗菌效果,以抗菌率(%)表示。

[0065]

对比例中所用的常规pe膜,主要成分有聚乙烯和亚克力胶两种,其生产工艺是将胶均匀地涂在底层材质上;基层胶粒子与基材混合通过共挤出工艺生产所得,即胶粒子与基材混合,表面无粘接剂,但具有一定的粘接力,不会发生胶糊残留现象。

[0066]

此外,对于本实验中的抗拉强度是依据astm中的d1709试验法所测得。

[0067]

通过上述实验参数可知,本发明所提供的具有高延展性的抗菌型pe保鲜膜无论是

在拉伸延展性、抗拉伸强度、还是抗菌性方面均明显优于普通市售的pe膜。

[0068]

此外,本发明还提供了一种如上所述具有高延展性的抗菌型pe保鲜膜的吹塑方法所用的吹塑设备,请参阅图1~图19,所述吹塑设备包括:

[0069]

台架1,所述台架1的一侧上可拆卸地设置有安装架2,具体地,安装架2通过螺栓安装在所述台架1上;

[0070]

成型箱9,所述成型箱9竖直固定安装在所述台架1上的中央位置;

[0071]

挤送结构,所述挤送结构安装在所述安装架2上,用于将热熔后的原料挤压送入到成型箱9中;

[0072]

吹胀机构,所述吹胀机构设置在所述成型箱9的顶部,所述吹胀机构用于将从所述成型箱9顶部挤出的管状保鲜膜原料通过出气的方式使其膨胀成薄膜;

[0073]

夹合机构,所述夹合机构设置在所述吹胀机构的上方并通过立架34安装在所述台架1上,用于将膨胀并冷却后的薄膜压叠成两层;

[0074]

收卷机构,所述收卷机构设置在所述台架1远离所述安装架2的一侧上,所述收卷机构在所述夹合机构将薄膜叠合成两层后卷收。

[0075]

该实施例中,通过向挤送机构中注入热熔且具有流动性能的保鲜膜原料后,挤送机构工作带动保鲜膜原料挤入到成型箱9内,通过成型箱9顶部挤出呈管状物,在吹胀机构的作用下使管状物膨胀成薄膜状,膨胀后的薄膜散热面积增大,经冷却后成型,并通过夹合机构使成型后的薄膜叠合成两层,最终绕卷至收卷机构中。

[0076]

作为本发明进一步的方案,请参阅图2和图3,所述挤送机构包括:

[0077]

输料罐3,所述输料罐3水平设置在所述安装架2上;

[0078]

保温壳体4,所述保温壳体4沿所述安装架2的长度方向固定在所述安装架2上,且在所述保温壳体4中央设置有贯穿的容纳腔,所述输料罐3固定在所述容纳腔中;

[0079]

进料斗5,所述进料斗5设置在所述保温壳体4远离所述收卷机构的一端上方,且所述进料斗5的下部穿过所述保温壳体4并连通所述输料罐3的内部;

[0080]

驱动轴7,所述驱动轴7沿所述输料罐3的中心线穿过所述输料罐3的一端并伸入到所述输料罐3中;

[0081]

其中,所述驱动轴7的一端连接安装于所述安装架2上的马达6的输出端,另一端转动连接于所述输料罐3的内壁,且在所述驱动轴7伸入到所述输料罐3内的一段上固定设置有螺旋叶片;

[0082]

输料罐3临近成型箱9的一侧下部开设有出料口,所述出料口通过送料通道8与所述成型箱9的下部一侧连通。

[0083]

在该实施例中,通过马达6工作带动驱动轴7转动,进而带动螺旋叶片跟随转动,螺旋叶片和输料罐3之间形成螺旋绞笼结构,使从进料斗5排入到输料罐3中的热熔原料不断在输料罐3中受挤压并从送料通道8挤入到成型箱9中,一方面起到输送原料的功能,另一方面也能对原料提供流动挤压力,加大原料之间的内应力,增加原料的密实度,防止在吹胀的过程中产生破裂。

[0084]

作为本发明更进一步的方案,请参阅图7~图13,所述成型箱9内部中央具有柱形的空腔,在所述空腔的底部设置有柱状的内筒18,所述内筒18底部与所述成型箱9底部一体成型;

[0085]

请参阅图9和图10,所述内筒18外壁和所述成型箱9内壁之间形成环状的料腔19,且料腔19的下部空隙较大,上部空隙较小,送料通道8连通所述料腔19。

[0086]

热熔后的保鲜膜原料经送料通道8挤入到料腔19中后,在绞笼的推送力作用下,使得料腔19中的原料不断在料腔19中向上流动,当流动至上部空隙较小的一段中后,原料的流动截面变小,因此,从料腔19的上段挤出的原料呈薄管状,挤出的薄管状原料在吹胀机构的作用下膨胀成薄膜,并冷却成型。

[0087]

作为本发明再进一步的方案,请参阅图8~图11,所述吹胀机构包括:

[0088]

转筒12,所述转筒12与所述内筒18转动配合,且转筒12的下部穿过所述成型箱9和所述台架1;

[0089]

显然的,成型箱9的底部开设有供所述转筒12穿出的圆孔,转筒12与所述内筒18、成型箱9的底部、以及台架1转动配合;

[0090]

气嘴27,所述气嘴27为多个,且沿所述转筒12的上边缘圆周均匀分布设置;

[0091]

固定筒13,所述固定筒13同轴设置在所述转筒12的内部,其中,固定筒13的下部穿过所述转筒12并与之转动连接;

[0092]

调节结构,所述调节结构设置在所述固定筒13内并与所述气嘴27连接,所述调节结构用于对所述气嘴27的倾斜角度调整;

[0093]

此外,请参阅图10,所述转筒12的上部内壁上设置有一圈与所述转筒12一体成型的套箍,所述固定筒13的上部外壁与所述套箍之间密封转动连接,固定筒13外壁和所述转筒12内壁以及套箍之间形成气室,所述气室与安装在所述台架1下方的送气结构连通,所述送气结构连接所述驱动轴7,且所述转筒12连接所述送气结构。

[0094]

注意的是,请参阅图7,所述台架1的下方固定有底架15,所述固定筒13穿过所述底架15并与之固定,转筒12下端处于底架15和台架1之间;请参阅图11,固定筒13穿过所述转筒12的底部并与之密封转动连接;

[0095]

请参阅图10,气嘴27通过设置在内筒18上部与所述转筒12之间的软管连通气室。

[0096]

在该实施例中,当驱动轴7转动时带动送气结构工作,送气结构不断向气室中泵入空气,空气经软管进入到气嘴27上并喷出,同时送气结构还带动转筒12高速旋转。

[0097]

相较于现有技术而言,本技术中通过设置气嘴27的方式喷气,气体的流动截面更小,从而提高气体的流动速度;现有技术中均采用固定倾斜方向的环形气道进行喷气,显然在相同功率下,气体的流动速度低于本技术中的气嘴27,因此,采用本技术的方案能够获得较大的吹胀力,对于膨胀收缩率较高的高延展性保鲜膜原料而言,本技术中的气嘴27能够在单位时间内总泵气量一定的前提下实现高效吹胀。

[0098]

此外,由于气嘴27是沿转筒12的上缘外周等距设置的,因此为了保证从上部的料腔19中挤出的薄管能够均匀受力膨胀,本发明中在气嘴27喷气的同时,通过送气结构还带动转筒12转动,转筒12带动气嘴27圆周转动,使气嘴27能够沿圆周方向对挤出的薄管均匀吹气,保证薄管沿周向均匀膨胀,达到与现有技术中的环形气道相同的吹胀效果。

[0099]

最后,本发明中还通过调节结构能够对气嘴27的倾斜角度进行调节,从而在原料的挤出速度不变的前提下,根据原料的膨胀收缩率对喷气方向作出适应性调整;

[0100]

例如针对膨胀性能较高的原料,可增加气嘴27的倾斜角度,以增加吹气的倾角;相反地,膨胀率性能较差的原料,可减小气嘴27的倾角,相较于现有技术中环形气道的倾斜角

度不可调节而言,本发明中的吹气灵活性更高,可以在不减小原料挤出速度的前提下,适用不同膨胀率的薄膜原料;而现有技术中采用的环形气道,只能通过调节薄管的挤出速度来适应不同膨胀收缩率的原料,对于膨胀收缩率较高的高延展性薄膜原料,为了提高其膨胀率,往往通过增加吹气时间来提高膨胀率,势必需要降低薄管的挤出速度,显然不利于提高生产效率。

[0101]

作为本发明再进一步的方案,请参阅图3、图4、图5、图6、以及图7,所述送气结构包括:

[0102]

传动轴11,所述传动轴11沿所述台架1的长度方向转动安装台架1的下方,且所述传动轴11通过第一传动件10连接所述驱动轴7伸出所述输料罐3的一段;

[0103]

气泵28,所述气泵28安装在所述台架1的下方,且气泵28的叶轮轴连接所述传动轴11,叶轮轴背离传动轴11的一端固定有第一锥齿轮29,且第一锥齿轮29与固定在所述转筒12外壁上的第二锥齿轮30啮合;

[0104]

转接套16,所述转接套16转动套合在所述转筒12的外壁上,在所述转接套16的内壁上固定卡设有一圈筒所述转筒12的外壁密封贴合的密封垫17,在所述转筒12与所述转接套16对应的位置上沿圆周开设有多个进口,密封垫17和转接套16上开设有与所述进口等高的导孔;

[0105]

导管31,所述导管31的一端与所述气泵28的出气端连通,另一端穿过所述导孔与所述密封垫17和所述转接套16固定,气泵28的进气端与环境大气连通;

[0106]

着重说明的是,导管31采用硬质材质所制,相邻的两个进口之间的间距小于导孔的直径。

[0107]

在该实施例中,在驱动轴7转动时通过第一传动件10带动传动轴11转动,传动轴11驱动叶轮轴转动,从而使气泵28工作将环境大气充入到导管31中;叶轮轴再利用第一锥齿轮29带动第二锥齿轮30和转筒12转动,进而带动气嘴27高速转动;

[0108]

导管31中的空气经导孔和进口进入到气室中,最终通过软管流向气嘴27并从气嘴27喷出。

[0109]

由于相邻的两个进口之间的间距小于导孔的直径,因此导管31中的空气能够源源不断的进入到气室中。

[0110]

作为本发明再进一步的方案,请参阅图10和图12以及图13,所述调节结构包括:

[0111]

调节轴14,所述调节轴14与所述固定筒13同轴设置,且其的上端转动连接所述固定筒13的顶壁,下部穿出所述固定筒13的底部并与之转动连接;

[0112]

螺套20,所述螺套20与所述调节轴14的上段螺纹连接;

[0113]

凸块21,所述凸块21沿圆周固定在所述螺套20的外壁上,且在所述固定筒13上开设有供所述凸块21穿过的一号穿槽22,所述凸块21与一号穿槽22沿调节轴14的轴线滑动配合;

[0114]

套环23,所述套环23转动套合在所述凸块21穿出所述一号穿槽22的一端;

[0115]

支臂24,所述支臂24沿圆周固定在所述套环23的外壁上,且在所述转筒12上开设有供所述支臂24穿过的二号穿槽25,所述支臂24与所述二号穿槽25沿所述固定筒13的轴线滑动配合;

[0116]

连杆26,所述连杆26的一端与所述支臂24穿出所述二号穿槽25的一端转动连接,

另一端与所述气嘴27转动连接。

[0117]

其中,所述气嘴27通过转轴转动安装在所述转筒12的上缘外周上,调节轴14的下端一体设置有调节螺母(图中视角未展示出)。

[0118]

在该实施例中,由于固定筒13是和底架15固定的,而底架15是与台架1固定的,因此固定筒13在整个设备工作的过程中保持静止的;通过扭矩扳手辅以人工手动转动调节轴14,调节轴14可带动螺套20在凸块21和一号穿槽22的约束下上下活动,在凸块21上下活动的过程中带动套环23跟随上下活动;

[0119]

套环23通过支臂24与连杆26配合带动气嘴27绕转轴摆动,从而对气嘴27的倾斜角度进行调节,最终实现吹风风向的改变。

[0120]

当转筒12转动时带动气嘴27、连杆26、支臂24以及套环23一同转动,由于套环23是和凸块21穿出一号穿槽22的一端转动套合的,且凸块21卡合于一号穿槽22中,因此凸块21并不会随套环23转动。

[0121]

作为本发明再进一步的方案,请参阅图1、图2、图3、图5、图14、图15、以及图17,所述夹合机构包括;

[0122]

顶梁35,所述顶梁35水平固定在所述立架34的顶部;

[0123]

人字板组,所述人字板组设置在所述顶梁35的下方,且人字板组处于成型箱9的正上方;

[0124]

张合度调节结构,所述张合度调节结构连接所述人字板组和所述调节轴14;

[0125]

请参阅图4、图15和图16,所述人字板组包括两个对称设置的导向板36,两个所述导向板36上端转动连接,下端相互分离形成“人”字型;

[0126]

在所述导向板36上沿其长度方向等距设置有多个可转动的导向辊37;

[0127]

所述张合度调节结构包括穿过所述台架1和底架15并分别与二者转动连接的从动轴33,所述从动轴33的下端通过第二传动件32与所述调节轴14连接;

[0128]

详细地,所述立架34一侧固定有高低分布的“z”型件和横板,所述从动轴33的上端与所述横板转动连接,从动轴33的上部具有蜗状段,蜗状段与转动安装在立架34上的蜗轮39啮合;

[0129]“z”型件上固定有调节架,所述调节架上两侧分别转动安装有相互啮合的一号张合齿轮41和二号张合齿轮42,一号张合齿轮41和二号张合齿轮42的一面边缘均固定有嵌柱43,且嵌柱43与开设于所述导向板36上的嵌槽38滑动嵌合,蜗轮39通过第三传动件40连接一号张合齿轮41。

[0130]

在该实施例中,在通过调节轴14对气嘴27的倾斜角度调整时,还通过第二传动件32带动从动轴33转动,从动轴33借助其上部的蜗状段与蜗轮39配合带动蜗轮39转动,转动的蜗轮39再利用第三传动件40驱动一号张合齿轮41转动,一号张合齿轮41与二号张合齿轮42分别利用其边缘的嵌柱43和嵌槽38配合带动两个导向板36张合。

[0131]

这样设置的目的在于,对于膨胀收缩性能较佳的延展性保鲜膜原料,在进行吹胀时,其膨胀率较高,因此需要将气嘴27的角度调大;由于由薄管膨胀而成的薄膜体积增大,因此人字板组的夹角也需要适应性的调大;而本发明中通过调节轴14将人字板组的张合和气嘴27的倾斜联锁,实现二者的同步调节。

[0132]

此外,通过设置的导向辊37一方面可以使膨胀后成型的薄膜顺着人字板组的角度

由大至小收拢叠合,另一方面还可减小薄膜与人字板组之间的摩擦。

[0133]

当然了,在实际生产过程中,可在人字板组的下方适应性的设置冷却装置,本发明中的保鲜膜由于去延展性较佳,因此厚度较薄,膨胀后的体积较大,通过自然冷却的方式可以在薄膜进入到人字板组之前定型;

[0134]

若要将该设备应用在延展性不佳,膨胀率不高的薄膜生产上,可以适应性地在人字板组的下方设置冷却装置,以保证进入到人字板组中的薄膜已完全冷却定型。

[0135]

作为本发明再进一步的方案,请参阅图1、图2、图3、图14、图17、图18以及图19,所述收卷机构包括:

[0136]

辊组,其中,所述辊组包括一号转角辊44、二号转角辊45、过渡辊、三号转角辊46、四号转角辊47;

[0137]

一号转角辊44和二号转角辊45转动设置在所述顶梁35上,过渡辊、三号转角辊46、以及四号转角辊47转动设置在所述立架34上;

[0138]

卷筒48,所述卷筒48转动设置在所述立架34上,且卷筒48的一端与安装在所述立架34下方的收卷电机49输出端连接,所述收卷电机49与安装在所述立架34上的电控箱50电性连接;

[0139]

调速结构,所述调速结构连接所述电控箱50和所述从动轴33,所述调速结构用于对所述收卷电机49输出端的转动速度调节。

[0140]

当通过调节轴14对气嘴27和人字板组的倾角及张合度调节时,利用从动轴33带动调速结构动作,进而对收卷电机49的输出端转速进行调节,最终实现卷筒48的转速改变;

[0141]

对于膨胀收缩率较大的保鲜膜生产时,单位长度的薄管可吹胀成的薄膜体积更大,包括薄膜的直径和长度;而从吹胀而成的薄膜长度方面考量,由于长度更大,因此需要提高卷筒48的转动速度。

[0142]

本发明中,通过设置的调速结构将卷筒48的转速和人字板组的张合度以及气嘴27的倾斜角度联系到一起,可根据薄膜材料的延展性将三者对应的调整,相互协同配合的紧密度更高,无需单独逐一调整,降低了设备的调试难度。

[0143]

此外,经人字板组的上端缝隙压合后的薄膜经一号转角辊44导向后,依次通过二号转角辊45、过渡辊、三号转角辊46、以及四号转角辊47卷入到卷筒48上,二号转角辊45、过渡辊、三号转角辊46、以及四号转角辊47之间在水平方向上相互错位,能够消除薄膜中的间隙,保持薄膜在收卷的过程中始终处于拉紧状态,提高薄膜收卷的贴合度。

[0144]

另外,在生产的过程中,可适时的在四号转角辊47两侧安装切割刀片(图中未示出),切割刀片与四号转角辊47和三号转角辊46之间的连线贴合,以将经过四号转角辊47的薄膜分切成两层收卷在卷筒48上。

[0145]

请参阅图18和图19,所述调速结构包括:

[0146]

调速旋钮51,所述调速旋钮51转动设置在电控箱50上,电控箱50通过调速旋钮51向所述收卷电机49供电;

[0147]

调速杆52,所述调速杆52固定在所述调速旋钮51的一侧并指向所述调速旋钮51的中心;

[0148]

套杆53,所述套杆53沿所述调速杆52的长度方向与所述调速杆52滑动套合;

[0149]

平动件54,所述平动件54与所述套杆53远离所述调速旋钮51的一端转动连接,且

平动件54固定在齿板55上;

[0150]

卡板56,所述卡板56固定在所述立架34的一侧,齿板55与所述卡板56水平滑动嵌合;

[0151]

调速齿轮57,所述调速齿轮57固定在所述从动轴33上并与所述齿板55啮合;

[0152]

具体来说,所述齿板55的上下部均开设有滑槽,所述卡板56上设置有与所述滑槽滑动卡合的卡勾。

[0153]

当调节轴14在对气嘴27的倾角进行调节时,通过第二传动件32带动从动轴33转动,转动的从动轴33一边利用其上部的蜗状段与蜗轮39配合,借助张合齿轮对人字板组的张合度调节,一边还通过调速齿轮57带动齿板55顺着卡板56水平滑动,进而通过平动件54推拉套杆53,使调速杆52带动调速旋钮51转动,对收卷电机49输出端的转动速度调节,最终对卷筒48的转速作适应性调节。

[0154]

上述实施例是示范性的,而非限制性的,故在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明的技术方案均囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1