一种表面疏水的纳米陶瓷树脂复合材料、制备方法及应用与流程

1.本发明属于复合材料技术领域,具体涉及一种表面疏水的纳米陶瓷树脂复合材料、制备方法及应用。

背景技术:

2.为了适应工作的需要,电缆会铺设在不同环境的工业场所中,要求电缆具备较好的安全防护性能,其中电缆的最外层即电缆外护套,一般是通过挤包装置将电缆外护套原料连续挤包(挤出并包覆)到电缆芯材上形成,主要作用是防止外界的机械外力、紫外线照射、水等因素对电缆的破坏、侵蚀,保护缆芯的性能不受影响,增加电缆的使用安全性和使用寿命。中国专利cn101804722b公开了一种具有氟塑料外护套的电缆表面印字的方法,其中的外护套就是采用将氟塑料挤出包覆形成。

3.电缆料是电线电缆绝缘及外护套用材料的俗称,陶瓷树脂复合材料作为外护套原料具有市场前景,如中国专利cn109054158b公开了一种使用改性陶瓷纤维的高韧性电缆料,在聚烯烃和弹性体材料的添加了一种特殊的改性陶瓷纤维材料,改性陶瓷纤维的添加显著提高了电缆料的抗拉强度、抗撕裂性能和柔韧性,中国专利cn103509221b公开了一种电缆用复合树脂材料,以陶瓷粉作为微米填料的一种,能够提高了复合树脂的综合性能,该复合树脂作为电缆的表面材料(即外护套材料),具有优异的抗冲击强度、表面抗划伤能力、弯曲强度、和电绝缘性能。但是采用的陶瓷的粒径都较大,为微米级甚至毫米级,相较于纳米级陶瓷,存在与树脂、橡胶等材料的结合强度弱,对树脂材料的增强作用较差等问题,一般需要进行改性处理来提高复合材料的性能。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种表面疏水的纳米陶瓷树脂复合材料,该复合材料具有优异的力学性能和耐高温性、电绝缘性和表面疏水性,可广泛应用于电缆护套、电线护套、配电柜涂层材料等电力行业,由于能够有效地绝缘、阻燃和防水,可在多种工况环境下安全、稳定地工作。

5.为了实现上述目的,本发明采用的技术方案如下:

6.一种表面疏水的纳米陶瓷树脂复合材料,以重量份数计,包括以下原料制备而成:

7.高密度聚乙烯树脂50-100份、改性聚苯醚树脂50-100份、热塑性弹性体30-50份、纳米陶瓷粉末10-30份、相容剂1-10份、抗老化剂1-5份、抗氧剂1-5份、润滑剂1-10份、无机填料1-10份。

8.优选地,所述高密度聚乙烯树脂包括pe80级聚乙烯树脂;

9.pe材料按照国际统一标准划分为五个等级:pe32级、pe40级、pe63级、pe80级和pe100级,pe80级和pe100级为高密度聚乙烯,pe80的mrs(最小要求强度minimum required strength的缩写)值为8.0mpa,pe100mrs值为10mpa;pe80具有较高的长期静液压强度和耐环境应力开裂性能,有良好的可挠性,便于盘卷,可抵御一定程度的地基不均匀沉降。

10.所述热塑性弹性体包括tpu(热塑性聚氨酯弹性体橡胶);

11.所述纳米陶瓷粉末包括纳米氮化硅(si3n4)陶瓷粉末、纳米氧化锆(zro2)陶瓷粉末中至少一种;

12.所述相容剂包括ppo-g-mah(聚苯醚接枝马来酸酐)、pe-g-mah(聚乙烯接枝马来酸酐)、pp-g-mah(聚丙烯接枝马来酸酐)中的至少一种;

13.所述抗氧剂包括抗氧剂1010(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯)、抗氧剂1076(β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯)中的任意一种;

[0014]

所述润滑剂包括硬脂酸锌、硬脂酸钙中任意一种;

[0015]

所述无机填料包括绿泥石粉。

[0016]

优选地,所述抗老化剂包括光稳定剂;

[0017]

所述光稳定剂包括紫外线吸收剂;

[0018]

所述紫外线吸收剂包括紫外线吸收剂uv-326(2'-(2'-羟基-3'-叔丁基-5'-甲基苯基)-5-氯苯并三唑)。

[0019]

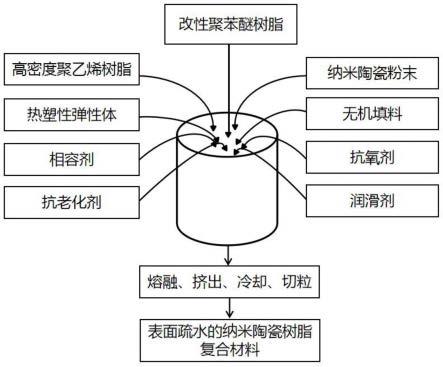

一种制备所述表面疏水的纳米陶瓷树脂复合材料的方法,包括以下步骤:

[0020]

步骤一、称取原料:高密度聚乙烯树脂50-100份、改性聚苯醚树脂50-100份、热塑性弹性体30-50份、纳米陶瓷粉末10-30份、相容剂1-10份、抗老化剂1-5份、抗氧剂1-5份、润滑剂1-10份、无机填料1-10份;

[0021]

步骤二、将高密度聚乙烯树脂、改性聚苯醚树脂、热塑性弹性体加入搅拌机中充分搅拌混合,然后加入纳米陶瓷粉末、相容剂、抗老化剂、抗氧剂、润滑剂、无机填料,继续搅拌至混合均匀;

[0022]

步骤三、将步骤一中混合均匀的原料装入双螺杆挤出机中,熔融、挤出、冷却、切粒,制得表面疏水的纳米陶瓷树脂复合材料。

[0023]

优选地,所述改性聚苯醚树脂,按重量份数计,包括以下原料制备而成:

[0024]

聚苯醚树脂60-90份、聚苯乙烯10-40份、硅烷偶联剂1-10份;

[0025]

制备步骤如下:

[0026]

(1)将聚苯醚树脂、聚苯乙烯充分搅拌混合后,加入硅烷偶联剂继续搅拌至混合均匀;

[0027]

(2)将混合均匀的原料置于双螺杆挤出机中,250-280℃熔融、挤出、冷却、切粒,得到粒料;

[0028]

(3)将粒料在100-120℃温度下,进行真空干燥处理3-5h,得到改性聚苯醚树脂。

[0029]

优选地,所述步骤三中熔融温度为250-285℃。

[0030]

优选地,所述表面疏水的纳米陶瓷树脂复合材料作为外护层在电缆上的应用;所述电缆包括电缆芯材以及成型在电缆芯材外部的外护套;形成所述外护套的原料为表面疏水的纳米陶瓷树脂复合材料;

[0031]

包括以下步骤:

[0032]

电缆芯材从放卷器放卷,依次穿过进料定位机构、挤出机构、冷却定型机构和排料定位机构,将电缆芯材依次进行外护套的挤包和成型,成型后的电缆再经过收卷器进行收卷;

[0033]

所述进料定位机构、所述挤出机构、所述冷却定型机构和所述排料定位机构的加

工中轴线共线;

[0034]

所述进料定位机构与所述排料定位机构配合,将电缆芯材经过挤出机构和冷却定型机构时定位在所述加工中轴线上输送;

[0035]

所述进料定位机构能够根据电缆芯材的直径,调节所述进料定位机构的进料夹持口径,并且通过进料夹持口径变化,控制对电缆芯材的夹持力度;

[0036]

所述排料定位机构能够根据成型后的电缆的直径,调整所述排料定位机构的排料夹持口径,并通过排料夹持口径变化,控制对成型后的电缆的夹持力度。

[0037]

本发明还提供了一种用于陶瓷树脂复合材料加工的电缆外护套挤包装置,所述电缆外护套挤包装置,包括放卷器和收卷器,电缆芯材从放卷器放卷,依次穿过进料定位机构、挤出机构、冷却定型机构和排料定位机构,将电缆芯材依次进行外护套的挤包和成型,成型后的电缆再经过收卷器进行收卷;所述进料定位机构、所述挤出机构、所述冷却定型机构和所述排料定位机构的加工中轴线共线;所述进料定位机构与所述排料定位机构配合,将电缆芯材经过挤出机构和冷却定型机构时定位在所述加工中轴线上输送;所述进料定位机构能够根据电缆芯材的直径,调节所述进料定位机构的进料夹持口径,并且通过进料夹持口径变化,控制对电缆芯材的夹持力度;所述排料定位机构能够根据成型后的电缆的直径,调整所述排料定位机构的排料夹持口径,并通过排料夹持口径变化,控制对成型后的电缆的夹持力度。

[0038]

优选地,所述进料定位机构包括进料定位组件和进料调整组件,所述排料定位机构包括排料定位组件和排料调整组件;所述进料定位组件和所述排料定位组件配合将电缆芯材在加工过程中的输送方向限定在加工中轴线的方向上;所述进料定位组件能检测电缆芯材的直径,所述进料调整组件能根据电缆芯材的直径调整所述进料定位组件的进料夹持口径,并且通过进料夹持口径变化,控制对电缆芯材的夹持力度;所述排料定位组件能检测成型后的电缆的直径,所述排料调整组件能根据成型后的电缆的直径调整所述排料定位组件的排料夹持口径,并通过排料夹持口径变化,控制对成型后的电缆的夹持力度。

[0039]

优选地,所述进料定位组件包括固定板、旋转盘和若干夹持片;若干所述夹持片与所述固定板之间滑动连接,若干所述夹持片与所述旋转盘之间滑动连接;进料定位组件还包括贯穿所述固定板和所述旋转盘的通孔,若干所述夹持片同步移动能对所述通孔进行遮蔽;若干所述夹持片之间共同构成定位孔,所述旋转盘转动能带动若干所述夹持片移动,调整所述定位孔的孔径。

[0040]

优选地,所述固定板靠近所述夹持片的一侧设置有若干倾斜轨道,所述旋转盘的一侧设置有若干旋转轨道;一个所述倾斜轨道、一个所述旋转轨道和一个所述夹持片共同构成一个遮蔽单元;所述夹持片包括第一滑块和第二滑块,在同一个遮蔽单元内,所述第一滑块能在所述倾斜轨道的限制下滑动,所述第二滑块能在所述旋转轨道的限制下滑动。

[0041]

优选地,所述旋转盘转动时,所述旋转轨道随同转动,使得夹持片同时受到同一个遮蔽单元的所述倾斜轨道和所述旋转轨道的限制下移动;若干所述夹持片两两之间相互错层,在若干所述夹持片运动时,相邻所述夹持片之间错层移动;多个所述夹持片同步转动,对所述定位孔的孔径进行调整。

[0042]

优选地,所述进料调整组件包括单片机、伺服电机和驱动齿轮;所述旋转盘一侧设置有扇形齿组,所述驱动齿轮与所述扇形齿组之间齿轮啮合;所述伺服电机能够根据所述

单片机的指令,向所述驱动齿轮提供转动动力,所述驱动齿轮通过齿轮啮合传导转动动力,驱动所述旋转盘转动。

[0043]

优选地,所述夹持片仅有一侧面为夹持侧,所述夹持侧设置有受力传感器;在通过伺服电机输出动力驱动所述夹持片转动对所述定位孔的孔径进行调整时,每个所述夹持片的所述受力传感器均能将受力传输给所述单片机;所述单片机将全部所述受力传感器的受力取平均值后,将平均值与设定的阈值比较,当平均值大于设定的阈值后,单片机向所述伺服电机发出停止信号;伺服电机接到信号后,立刻停止输出动力停止所述定位孔的孔径缩小,并输出反向动力,将所述定位孔的孔径扩大一定长度后停止。

[0044]

优选地,所述排料定位组件与进料定位组件的结构一致,所述排料调整组件与所述进料调整组件的结构一致;所述排料调整组件的单片机设定的阈值与所述进料调整组件的单片机设定的阈值不同。

[0045]

优选地,所述挤出机构包括预处理腔、挤出器和挤出头,所述预处理腔用于对电缆外护套原料进行预处理,所述挤出器能将预处理后的电缆外护套原料从预处理腔内压入挤出头,并在所述挤出头内将预处理后的电缆外护套原料挤包至电缆芯材上。

[0046]

优选地,所述冷却定型机构包括揉捻板;所述揉捻板能将从挤出头排出的未完全成型的电缆进行揉捻,将电缆外护套原料均匀包裹在电缆芯材外侧;所述揉捻板为导热材质,在所述揉捻板对未完全成型的电缆进行揉捻的同时,对未完全成型的电缆进行散热。

[0047]

与现有技术相比,本发明具有以下有益效果:

[0048]

本发明中以高密度聚乙烯树脂、改性聚苯醚树脂、热塑性弹性体、纳米陶瓷粉末为主要原料,在助剂相容剂、抗老化剂、抗氧剂、润滑剂、无机填料的协同作用下,制得的复合材料具有较高的力学性能,以及优异的电绝缘性、表面疏水性、阻燃性等性能,可广泛用作绝缘性材料,且能够在有水、阳光照射等不同工况环境下正常工作,适用寿命长;

[0049]

本发明中采用纳米陶瓷作为增强材料加入到树脂材料本体中,由于纳米陶瓷粉具有硬度高、尺寸稳定性好、断裂韧性高、绝缘性好等特点,可广泛应用于塑料、橡胶等材料的补强增韧,因而能够提高复合材料的力学性能、耐热性、耐磨性、尺寸稳定性、绝缘性等综合性能;

[0050]

本发明中的聚苯醚树脂经聚苯乙烯的改性处理,能够有效改善聚苯醚树脂流动性差的问题,使复合材料在制备过程中,聚苯醚树脂与其他原料熔融混合的更加均匀,复合材料的性能更加温稳定;

[0051]

本发明中加入绿泥石粉,使复合材料具有挠性,复合材料在成型、应用时除具有高强度、高韧性外,还具有一定的弯曲性,适用范围更广。

[0052]

本发明的电缆外护套挤包装置,通过两端的进料定位机构和排料定位机构对电缆芯材和成型后的电缆的同时稳定支撑,保障电缆芯材在脱离放卷器后的加工,直至成型后的电缆经过收卷器的收卷这一运动过程中,电缆芯材(成型后的电缆)保持沿加工中轴线上的稳定输送,防止电缆芯材和成型后的电缆在定位过程中受到损伤的同时,保障在电缆芯材外包裹外护套的厚度的均匀性,提高产出的电缆的质量;

[0053]

通过旋转盘转动,驱动各个夹持片同步移动,将定位孔的孔径从大到小缓慢调整;由于各个夹持片同步移动,使得定位孔的缩小过程是从若干个同心圆依次进行缩小,进而使得无论定位孔的大小,电缆芯材均能被稳定定位在定位孔的圆心处,保障电缆芯材的移

动处于加工中轴线的方向上,保障电缆芯材的加工效果;尤其在定位不同规格的电缆芯材时,通过各个夹持片同步移动,不同规格的电缆芯材的移动均能处于加工中轴线的方向上,对不同规格的电缆芯材适配度均较高;

[0054]

进一步,通过单片机的实时计算和控制,将对电缆芯材的加持力仅用来抵消电缆芯材的重力作用,进而在保障对电缆芯材的稳定定位的同时,保障电缆芯材在移动过程受力程度最小,以最大限度的减少电缆芯材在加工过程中所受损伤,保障产出的电缆产品的质量。

附图说明

[0055]

图1为本发明中表面疏水的纳米陶瓷树脂复合材料的制备工艺流程图;

[0056]

图2为本发明中改性聚苯醚树脂的制备工艺流程图;

[0057]

图3为本发明中制得的表面疏水的纳米陶瓷树脂复合材料的耐磨性能测试结果图;

[0058]

图4为本发明中制得的表面疏水的纳米陶瓷树脂复合材料的力学性能测试结果图;

[0059]

图5为本发明中制得的表面疏水的纳米陶瓷树脂复合材料的疏水性能测试结果图;

[0060]

图6为本发明中制得的表面疏水的纳米陶瓷树脂复合材料的阻燃性能测试结果图;

[0061]

图7为本发明中电缆外护套挤包装置的立体结构示意图;

[0062]

图8为本发明中电缆外护套挤包装置的进料定位机构的立体结构示意图;

[0063]

图9为本发明中电缆外护套挤包装置的另一种状态的进料定位机构的立体结构示意图;

[0064]

图10为本发明中电缆外护套挤包装置的进料定位机构的装配结构示意图。

具体实施方式

[0065]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0066]

实施例1

[0067]

改性聚苯醚树脂的制备

[0068]

制备步骤如下:

[0069]

(1)取聚苯醚树脂80份、聚苯乙烯20份、硅烷偶联剂kh-5505份,将聚苯醚树脂、聚苯乙烯充分搅拌混合后,加入硅烷偶联剂继续搅拌至混合均匀;

[0070]

(2)将混合均匀的原料置于双螺杆挤出机中,280℃熔融、挤出、冷却、切粒,得到粒料;

[0071]

(3)将粒料在120℃温度下,进行真空干燥处理3h,得到改性聚苯醚树脂。

[0072]

实施例2

[0073]

表面疏水的纳米陶瓷树脂复合材料的制备:

[0074]

步骤一、称取原料:pe80级聚乙烯树脂50份、改性聚苯醚树脂50份、热塑性弹性体tpu 30份、纳米氮化硅陶瓷粉末10份、相容剂ppo-g-mah 1份、紫外线吸收剂uv-3261份、抗氧剂10101份、润滑剂硬脂酸锌1份、绿泥石粉1份;

[0075]

步骤二、将pe80级聚乙烯树脂、改性聚苯醚树脂、热塑性弹性体tpu加入搅拌机中充分搅拌混合,然后加入纳米陶瓷粉末、相容剂ppo-g-mah、紫外线吸收剂uv-326、抗氧剂1010、润滑剂硬脂酸锌、绿泥石粉,继续搅拌至混合均匀;

[0076]

步骤三、将步骤一中混合均匀的原料装入双螺杆挤出机中,280℃熔融、挤出、冷却、切粒,制得表面疏水的纳米陶瓷树脂复合材料。

[0077]

实施例3

[0078]

表面疏水的纳米陶瓷树脂复合材料的制备:

[0079]

步骤一、称取原料:pe80级聚乙烯树脂100份、改性聚苯醚树脂100份、热塑性弹性体tpu 50份、纳米氧化锆陶瓷粉末30份、相容剂pe-g-mah 10份、紫外线吸收剂uv-3265份、抗氧剂10765份、润滑剂硬脂酸钙10份、绿泥石粉10份;

[0080]

步骤二、将pe80级聚乙烯树脂、改性聚苯醚树脂、热塑性弹性体tpu加入搅拌机中充分搅拌混合,然后加入纳米氧化锆陶瓷粉末、相容剂pe-g-mah、紫外线吸收剂uv-326、抗氧剂1076、润滑剂硬脂酸钙、绿泥石粉,继续搅拌至混合均匀;

[0081]

步骤三、将步骤一中混合均匀的原料装入双螺杆挤出机中,280℃熔融、挤出、冷却、切粒,制得表面疏水的纳米陶瓷树脂复合材料。

[0082]

实施例4

[0083]

表面疏水的纳米陶瓷树脂复合材料的制备:

[0084]

步骤一、称取原料:pe80级聚乙烯树脂75份、改性聚苯醚树脂75份、热塑性弹性体tpu 40份、纳米氮化硅陶瓷粉末20份、相容剂pp-g-mah 5份、紫外线吸收剂uv-3263份、抗氧剂10103份、润滑剂硬脂酸钙5份、绿泥石粉5份;

[0085]

步骤二、将pe80级聚乙烯树脂、改性聚苯醚树脂、热塑性弹性体tpu加入搅拌机中充分搅拌混合,然后加入纳米氮化硅陶瓷粉末、pp-g-mah、紫外线吸收剂uv-326、抗氧剂1010、润滑剂硬脂酸钙、绿泥石粉,继续搅拌至混合均匀;

[0086]

步骤三、将步骤一中混合均匀的原料装入双螺杆挤出机中,280℃熔融、挤出、冷却、切粒,制得表面疏水的纳米陶瓷树脂复合材料。

[0087]

对比例1

[0088]

与实施例2相比,对比例1中不采用实施例1中制得的改性聚苯醚树脂,直接使用实施例1中使用的聚苯醚树脂,其他条件不变。

[0089]

对比例2

[0090]

与实施例2相比,对比例2中不加入纳米氮化硅陶瓷粉末,其他条件不变。

[0091]

对比例3

[0092]

与实施例2相比,对比例2中不加入绿泥石粉,其他条件不变。

[0093]

实施例1中,聚苯醚树脂由日本旭化成生产,牌号:ag511、聚苯乙烯由韩国锦湖石油化学株式会社生产,货号:425tv;

[0094]

实施例2-4中改性聚苯醚树脂均为实施例1中制得的改性聚苯醚树脂,pe80级聚乙

烯树脂由韩国lg公司生产,熔体流动速率0.19g/10min,热塑性弹性体tpu由德国拜耳公司生产,牌号:3985a,纳米氮化硅陶瓷粉末由上海杳田新材料科技有限公司提供,货号:yt-by-4-1,粒径20nm,纳米氧化锆陶瓷粉末由郑州煜祥化工产品有限公司提供,货号:2019-12,ppo-g-mah由上海坤震材料科技有限公司提供,型号:mo-4500,pe-g-mah由美国巴塞尔公司提供,型号:px3216,pp-g-mah由美国杜邦公司生产,货号:50e806,硬脂酸钙和硬脂酸锌由苏州联胜化学有限公司提供,绿泥石粉由石家庄利尚矿产品加工有限公司提供,货号:c135。

[0095]

试验例

[0096]

对实施例2-4和对比例1-3中制得的纳米陶瓷树脂复合材料进行性能测:

[0097]

(1)力学性能测试:

[0098]

1)拉伸性能测试:测试方法参考标准gb/t1040,将纳米陶瓷树脂复合材料根据标准要求注塑加工成厚度为4mm的1a型哑铃状试样,夹持试样的两端,以10mm/min的速度进行拉伸;

[0099]

2)冲击强度测试:测试方法参考gb/t1843-2008塑料悬臂梁冲击强度的测定;

[0100]

3)耐磨性能测试:参考标准gb/t9867-2008中的方法进行测试,以完全固化后的环氧胶作为待测样品,不采用参照胶,以经磨损减少的环氧胶的质量与磨损前的环氧胶的质量比作为磨损率,磨损率越高,耐磨性约差;

[0101]

4)弯曲性能测试:依据gb/t9341-2008进行测试;

[0102]

(2)疏水性能测试:将纳米陶瓷树脂复合材料通过注塑形成平整的膜状材料,将膜状材料切成(50mm

±

2mm)

×

(50mm

±

2mm)的方形样品,采用接触角仪测量水在样品表面的接触角;

[0103]

(3)阻燃性能测试:依据标准gb/t2406.1-2008进行,将纳米陶瓷树脂复合材料通过注塑形成条形样品,在px-01-005氧指数分析仪上进行相应的测试,将样条垂直放入,点燃,测量其氧气浓度;

[0104]

(4)绝缘性能测试:依据标准gb/t10064-2006进行,将纳米陶瓷树脂复合材料通过注塑形成具有规则厚度的试样,测定试样的体积电阻率,测试结果如表1所示:

[0105]

表1

[0106][0107]

由表1可知,本发明制得的纳米陶瓷树脂复合材料具有优异的力学性能、疏水性、绝缘性和阻燃性,复合材料综合了高密度聚乙烯树脂、聚苯醚树脂、热塑性弹性体、纳米陶瓷的性能,聚苯醚树脂经聚苯乙烯改性处理后,加工流动性增大,与其他原料的熔融混合均匀性提高,复合材料的各项性能稳定,对比例1中由于聚苯醚树脂没有经过改性处理,与其他原料混合均匀性较差,材料的各项性能均有所下降,对比例2中由于没有加入纳米陶瓷,复合材料的力学性能、阻燃性能和绝缘性能明显下降,对比例3中由于没有加入绿泥石粉,复合材料的挠性有所下降,体现在复合材料的弯曲性能有所下降。

[0108]

实施例5

[0109]

本发明提出了一种电缆外护套挤包装置,该电缆外护套挤包装置能满足实施例2-4的表面疏水的纳米陶瓷树脂复合材料作为外护套的原料进行挤包加工。

[0110]

请参阅图7,一种电缆外护套挤包装置,包括放卷器和收卷器,电缆芯材从放卷器放卷,依次穿过进料定位机构1、挤出机构2、冷却定型机构3和排料定位机构4,将电缆芯材依次进行外护套的挤包和成型,成型后的电缆再经过收卷器进行收卷;进料定位机构1、挤出机构2、冷却定型机构3和排料定位机构4的加工中轴线共线;进料定位机构1与排料定位机构4配合,将电缆芯材经过挤出机构2和冷却定型机构3时定位在加工中轴线上输送;进料定位机构1能够根据电缆芯材的直径,调节进料定位机构1的进料夹持口径,并且通过进料夹持口径变化,控制对电缆芯材的夹持力度;排料定位机构4能够根据成型后的电缆的直径,调整排料定位机构4的排料夹持口径,并通过排料夹持口径变化,控制对成型后的电缆的夹持力度。

[0111]

在该种电缆外护套挤包装置对电缆芯材进行加工之前,首先需要将其中的各个组成机构进行固定安装,使得进料定位机构1、挤出机构2、冷却定型机构3和排料定位机构4的加工中轴线共线(加工中轴线指的是电缆各个加工工序中,被稳定定位的中轴线);该种电

缆外护套挤包装置,成卷的未加工外护套的电缆芯材首先被放置在放卷器上,电缆芯材被从放卷器上放卷,依次穿过进料定位机构1、挤出机构2、冷却定型机构3和排料定位机构4,最后移动至收卷器上,被收卷器收卷,电缆芯材经过上述机构的速度均由放卷器和收卷器共同控制(本实施例中,放卷器和收卷器为现有技术中的常规设置,在此不再赘述);

[0112]

在电缆芯材的移动过程中,通过进料定位机构1与排料定位机构4配合定位,分别将电缆芯材和加工成型后的电缆进行定位,保障电缆芯材经过挤出机构2和冷却定型机构3时定位在加工中轴线上输送,有效地保证对电缆芯材挤包的均匀性,以及对暂未完全成型的电缆芯材的稳定定型,保障在电缆芯材外包裹外护套的厚度的均匀性,提高产出的电缆的质量;

[0113]

其中,电缆芯材在进料定位机构1中的定位,进料定位机构1能够根据不同规格的电缆芯材的直径的不同,调整进料夹持口径,并且通过进料夹持口径的微调,将电缆芯材进行稳定夹持(此处稳定夹持实际上是进行支撑,夹持力仅用来抵消电缆芯材的重力作用在进料定位机构1上产生的压力),并且在稳定夹持过程中,保障电缆芯材能够沿加工中轴线稳定移动,在防止进料定位机构1对电缆芯材造成损伤的前提下,保障对电缆芯材的稳定定位,有效提高后期的加工效果;成型后的电缆在排料定位机构4中的定位原理,与电缆芯材在进料定位机构1中的定位原理相同;通过两端的进料定位机构1和排料定位机构4对电缆芯材和成型后的电缆的同时稳定支撑,保障电缆芯材在脱离放卷器后的加工,直至成型后的电缆经过收卷器的收卷这一运动过程中,电缆芯材(成型后的电缆)保持沿加工中轴线上的稳定输送,防止电缆芯材和成型后的电缆在定位过程中受到损伤的同时,保障在电缆芯材外包裹外护套的厚度的均匀性,提高产出的电缆的质量。

[0114]

进一步地,请参考图7,进料定位机构1包括进料定位组件11和进料调整组件12,排料定位机构4包括排料定位组件41和排料调整组件42;进料定位组件11和排料定位组件41配合将电缆芯材在加工过程中的输送方向限定在加工中轴线的方向上;进料定位组件11能检测电缆芯材的直径,进料调整组件12能根据电缆芯材的直径调整进料定位组件11的进料夹持口径,并且通过进料夹持口径变化,控制对电缆芯材的夹持力度;排料定位组件41能检测成型后的电缆的直径,排料调整组件42能根据成型后的电缆的直径调整排料定位组件41的排料夹持口径,并通过排料夹持口径变化,控制对成型后的电缆的夹持力度。

[0115]

进一步地,请参考图8-10,进料定位组件11包括固定板111、旋转盘112和若干夹持片113;若干夹持片113与固定板111之间滑动连接,若干夹持片113与旋转盘112之间滑动连接;进料定位组件11还包括贯穿固定板111和旋转盘112的通孔114,若干夹持片113同步移动能对通孔114进行遮蔽;若干夹持片113之间共同构成定位孔115,旋转盘112转动能带动若干夹持片113移动,调整定位孔115的孔径。

[0116]

固定板111靠近夹持片113的一侧设置有若干倾斜轨道1111,旋转盘112的一侧设置有若干旋转轨道1121;一个倾斜轨道1111、一个旋转轨道1121和一个夹持片113共同构成一个遮蔽单元;夹持片113包括第一滑块1131和第二滑块1132,在同一个遮蔽单元内,第一滑块1131能在倾斜轨道1111的限制下滑动,第二滑块1132能在旋转轨道1121的限制下滑动。

[0117]

旋转盘112转动时,旋转轨道1121随同转动,使得夹持片113同时受到同一个遮蔽单元的倾斜轨道1111和旋转轨道1121的限制下移动;若干夹持片113两两之间相互错层,在

若干夹持片113运动时,相邻夹持片113之间错层移动;多个夹持片113同步转动,对定位孔115的孔径进行调整。

[0118]

在对电缆芯材进行夹持前,电缆芯材沿加工中轴线穿过通孔114,然后通过旋转盘112的转动,旋转轨道1121随同转动,使得夹持片113同时受到同一个遮蔽单元的倾斜轨道1111和旋转轨道1121的限制下移动(其中,第一滑块1131在倾斜轨道1111的限制下滑动,第二滑块1132在旋转轨道1121的限制下滑动);夹持片113缓慢从固定板111和旋转盘112之间旋出,使得若干夹持片113之间共同构成的定位孔115开始逐渐缩小,并且在夹持片113进行运动的过程中,由于若干夹持片113两两之间相互错层,在若干夹持片113运动时,相邻夹持片113之间错层移动,相邻的两个夹持片113之间的移动互不干扰,进而通过旋转盘112转动,驱动各个夹持片113同步移动,将定位孔115的孔径从大到小缓慢调整;由于各个夹持片113同步移动,使得定位孔115的缩小过程是从若干个同心圆(该同心圆是各个位置的夹持片113共同构成的多边形的内接圆,并且多边形的边数与夹持片113的数量相同)依次进行缩小,进而使得无论定位孔115的大小,电缆芯材均能被稳定定位在定位孔115的圆心处,保障电缆芯材的移动处于加工中轴线的方向上,保障电缆芯材的加工效果;尤其在定位不同规格的电缆芯材时,通过各个夹持片113同步移动,不同规格的电缆芯材的移动均能处于加工中轴线的方向上,对不同规格的电缆芯材适配度均较高。

[0119]

进一步地,请参考图8-10,进料调整组件12包括单片机、伺服电机121和驱动齿轮122;旋转盘112一侧设置有扇形齿组1122,驱动齿轮122与扇形齿组1122之间齿轮啮合;伺服电机121能够根据单片机的指令,向驱动齿轮122提供转动动力,驱动齿轮122通过齿轮啮合传导转动动力,驱动旋转盘112转动。

[0120]

夹持片113仅有一侧面为夹持侧,夹持侧设置有受力传感器1133;在通过伺服电机121输出动力驱动夹持片113转动对定位孔115的孔径进行调整时,每个夹持片113的受力传感器1133均能将受力传输给单片机;单片机将全部受力传感器1133的受力取平均值后,将平均值与设定的阈值比较,当平均值大于设定的阈值后,单片机向伺服电机121发出停止信号;伺服电机121接到信号后,立刻停止输出动力停止定位孔115的孔径缩小,并输出反向动力,将定位孔115的孔径扩大一定长度后停止。

[0121]

其中,旋转盘112的转动受伺服电机121的动力输出控制,伺服电机121根据单片机的指令,向驱动齿轮122提供转动动力,驱动齿轮122通过齿轮啮合传导转动动力,驱动旋转盘112转动;在通过伺服电机121输出动力驱动夹持片113转动对定位孔115的孔径由大到小进行调整时(即适配不同规格的电缆芯材直径时,根据不同规格的电缆芯材直径,从大到小调整定位孔115的孔径进行适配),每个夹持片113的受力传感器1133均将受力传输给单片机;单片机将全部受力传感器1133的受力取平均值后,将平均值与设定的阈值比较(其中,设定的阈值与电缆芯材的材质相关,不同材质的电缆芯材具有其不同的设定阈值,总体而言由电缆芯材的莫氏硬度从大到小,设定阈值从大到小),当平均值大于设定的阈值后,单片机向伺服电机121发出停止信号;伺服电机121接到信号后,立刻停止输出动力停止定位孔115的孔径缩小,并输出反向动力,将定位孔115的孔径扩大一定长度后停止(在本实施例中,孔径扩大的长度为0.1mm),实际使用中,还可以根据位于正下方的受力传感器器检测的数据与电缆芯材的重力作用相等时,立刻停止扩张,保证夹持力仅用来抵消电缆芯材的重力作用在进料定位机构1上产生的压力,从而通过单片机的实时计算和控制,将对电缆芯材

的加持力仅用来抵消电缆芯材的重力作用,进而在保障对电缆芯材的稳定定位的同时,保障电缆芯材在移动过程受力程度最小,以最大限度地减少电缆芯材在加工过程中所受损伤(摩擦损伤),保障产出的电缆产品的质量。

[0122]

进一步地,请参考图7,排料定位组件41与进料定位组件11的结构一致,排料调整组件42与进料调整组件12的结构一致;排料调整组件42的单片机设定的阈值与进料调整组件12的单片机设定的阈值不同。

[0123]

其中,在实际应用中,在设定不同厚度的电缆外护套时,排料调整组件42的单片机设定的阈值随之变化,并且该阈值的变化还与电缆外护套的材质相关。当然,现有技术的其他陶瓷树脂复合材料或者其他能用以外护套的材料也可以作为本实施例的外护套原料。

[0124]

进一步地,请参考图7,挤出机构2包括预处理腔21、挤出器22和挤出头23,预处理腔21用于对电缆外护套原料进行预处理,挤出器22能将预处理后的电缆外护套原料从预处理腔21内压入挤出头23,并在挤出头23内将预处理后的电缆外护套原料挤包至电缆芯材上,从而通过预处理腔21对电缆外护套原料进行加热、混匀等预处理,有效保障电缆外护套原料包裹在电缆芯材上的材质均匀性,并且通过挤出器22和挤出头23的配合,将预处理后的电缆外护套原料厚度均匀地挤包至电缆芯材上。

[0125]

进一步地,请参考图7,冷却定型机构3包括揉捻板31;揉捻板31能将从挤出头23排出的未完全成型的电缆进行揉捻,将电缆外护套原料均匀包裹在电缆芯材外侧;揉捻板31为导热材质,在揉捻板31对未完全成型的电缆进行揉捻的同时,对未完全成型的电缆进行散热,从而在电缆的外护套未完全冷却成型时,通过揉捻板的转动和晃动对其进行揉捻,最大程度避免重力对电缆外护套的厚度均匀性的影响,并在揉捻的同时进行冷却,减少固定成型时间,进而提高电缆外护套的厚度均匀性。

[0126]

工作原理:在该种电缆外护套挤包装置对电缆芯材进行加工之前,首先需要将其中的各个组成机构进行固定安装,使得进料定位机构1、挤出机构2、冷却定型机构3和排料定位机构4的加工中轴线共线;该种电缆外护套挤包装置,成卷的未加工外护套的电缆芯材首先被放置在放卷器上,电缆芯材被从放卷器上放卷,依次穿过进料定位机构1、挤出机构2、冷却定型机构3和排料定位机构4,最后移动至收卷器上,被收卷器收卷,电缆芯材经过上述机构的速度均由放卷器和收卷器共同控制;

[0127]

在对电缆芯材进行夹持前,电缆芯材沿加工中轴线穿过通孔114,然后通过旋转盘112的转动,旋转轨道1121随同转动,使得夹持片113同时受到同一个遮蔽单元的倾斜轨道1111和旋转轨道1121的限制下移动;夹持片113缓慢从固定板111和旋转盘112之间旋出,使得若干夹持片113之间共同构成的定位孔115开始逐渐缩小,并且在夹持片113进行运动的过程中,由于若干夹持片113两两之间相互错层,在若干夹持片113运动时,相邻夹持片113之间错层移动,相邻的两个夹持片113之间的移动互不干扰,进而通过旋转盘112转动,驱动各个夹持片113同步移动,将定位孔115的孔径从大到小缓慢调整;由于各个夹持片113同步移动,使得定位孔115的缩小过程是从若干个同心圆依次进行缩小,进而使得无论定位孔115的大小,电缆芯材均能被稳定定位在定位孔115的圆心处,保障电缆芯材的移动处于加工中轴线的方向上,保障电缆芯材的加工效果;尤其在定位不同规格的电缆芯材时,通过各个夹持片113同步移动,不同规格的电缆芯材的移动均能处于加工中轴线的方向上,对不同规格的电缆芯材适配度均较高。

[0128]

其中,旋转盘112的转动受伺服电机121的动力输出控制,伺服电机121根据单片机的指令,向驱动齿轮122提供转动动力,驱动齿轮122通过齿轮啮合传导转动动力,驱动旋转盘112转动;在通过伺服电机121输出动力驱动夹持片113转动对定位孔115的孔径由大到小进行调整时,每个夹持片113的受力传感器1133均将受力传输给单片机;单片机将全部受力传感器1133的受力取平均值后,将平均值与设定的阈值比较,当平均值大于设定的阈值后,单片机向伺服电机121发出停止信号;伺服电机121接到信号后,立刻停止输出动力停止定位孔115的孔径缩小,并输出反向动力,将定位孔115的孔径扩大一定长度后停止,实际使用中,还可以根据位于正下方的受力传感器器检测的数据与电缆芯材的重力作用相等时,立刻停止扩张,保证夹持力仅用来抵消电缆芯材的重力作用在进料定位机构1上产生的压力,从而通过单片机的实时计算和控制,将对电缆芯材的加持力仅用来抵消电缆芯材的重力作用,进而在保障对电缆芯材的稳定定位的同时,保障电缆芯材在移动过程受力程度最小,以最大限度地减少电缆芯材在加工过程中所受损伤,保障产出的电缆产品的质量。

[0129]

成型后的电缆在排料定位机构4中的定位原理,与电缆芯材在进料定位机构1中的定位原理相同;通过两端的进料定位机构1和排料定位机构4对电缆芯材和成型后的电缆的同时稳定支撑,保障电缆芯材在脱离放卷器后的加工,直至成型后的电缆经过收卷器的收卷这一运动过程中,电缆芯材(成型后的电缆)保持沿加工中轴线上的稳定输送,防止电缆芯材和成型后的电缆在定位过程中受到损伤的同时,保障在电缆芯材外包裹外护套的厚度的均匀性,提高产出的电缆的质量。

[0130]

在电缆芯材的移动过程中,通过进料定位机构1与排料定位机构4配合定位,分别将电缆芯材和加工成型后的电缆进行定位,保障电缆芯材经过挤出机构2和冷却定型机构3时定位在加工中轴线上输送,有效地保证对电缆芯材挤包的均匀性,以及对暂未完全成型的电缆芯材的稳定定型,保障在电缆芯材外包裹外护套的厚度的均匀性,提高产出的电缆的质量。

[0131]

电缆芯材经过挤出机构2时,在挤出头23内部,电缆外护套原料挤包在电缆芯材上,其中,通过预处理腔21对电缆外护套原料进行加热、混匀等预处理,有效保障电缆外护套原料包裹在电缆芯材上的材质均匀性,并且通过挤出器22和挤出头23的配合,将预处理后的电缆外护套原料厚度均匀地挤包至电缆芯材上;

[0132]

揉捻板31将从挤出头23排出的未完全成型的电缆进行揉捻,将电缆外护套原料均匀包裹在电缆芯材外侧;揉捻板31为导热材质,在揉捻板31对未完全成型的电缆进行揉捻的同时,对未完全成型的电缆进行散热,从而在电缆的外护套未完全冷却成型时,对其进行揉捻,最大程度避免重力对电缆外护套的厚度均匀性的影响,并在揉捻的同时进行冷却,减少固定成型时间,进而提高电缆外护套的厚度均匀性。

[0133]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1