一种无醚共轭芳香主链的自交联阴离子交换膜及其制备方法

1.本发明涉及材料技术领域,尤其是涉及一种无醚共轭芳香主链的自交联阴离子交换膜及其制备方法。

背景技术:

2.碱性阴离子交换膜广泛应用于多种电化学装置中,如燃料电池、电解水电解槽、co2电化学还原反应器和电化学合成氨反应器等。作为核心部件,碱性阴离子交换膜(aem)的碱稳定性,离子传导率和机械强度决定了电化学装置的性能和寿命。但是,研究表明,阴离子交换膜在高温(》80℃)及高ph操作条件在下会出现离子传导率和机械强度快速下降,稳定性差等严重问题。

3.在过去的几十年中,芳醚聚合物因其具有出色的机械和热稳定性而广泛用于制备高性能阴离子交换膜。常用的聚芳醚主链通常通过亲核芳香取代反应(snar)合成,因此在每个重复单元中均含有芳基醚键。目前有研究表明,基于聚芳醚主链的aem在高浓度热碱条件下会受到oh-的进攻而发生c-o键的裂解,并导致膜主链降解,进而引发季铵基团降解,降低电导率。虽然有研究者通过制备不含醚键的芳香族聚合物作为阴离子交换膜的主链,以此避免主链醚裂解的发生。例如文献acs macro lett,2015,4,453采用suzuki偶联反应成功制备一种含芴基的无醚共轭聚合物;j.mater.chem.a,2015,3,21779通过镍催化偶联反应成功合成了一系列不含杂原子联接基的全氟亚烷基-亚苯基聚合物主链;macromolecules,2009,21,8316通过diels-alder聚合反应成功制备了一种全碳的聚亚苯基聚合物主链。虽然这些基于无醚芳香主链aem表现出优异的主链碱稳定性。但是,这些合成方法大多数使用贵金属催化剂,且聚合物合成过程及后续季铵化过程都较为复杂。

4.因此,目前缺少阴离子交换膜用高耐碱性聚合物主链结构的简单、经济合成方法。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种经济,简单,反应条件温和的方法制备一种无醚共轭芳香主链的自交联阴离子交换膜,本发明提供的热碱稳定性高,机械强度好,离子传导率高。

6.本发明提供了一种式(i)结构的季铵化无醚共轭芳香聚合物材料,

7.8.其中,ar选自

9.r1为c1~c12的链状烷基或连接键;

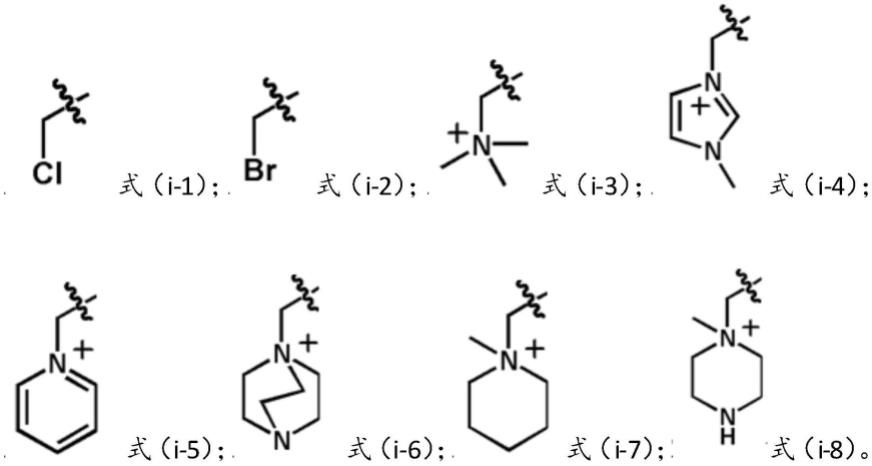

10.q为如式(i-1)~(i-8)所示基团;

[0011][0012]

优选的,r1为c1~c10的链状烷基或连接键;q为式(i-3)~(i-6)所示基团。

[0013]

本发明提供了一种式(i)结构的季铵化无醚共轭芳香聚合物材料的制备方法,包括:

[0014]

a)惰性气体存在下,还原剂溶解在溶剂中,加入催化剂回流,降温后,加入式(ii)结构的化合物,反应,淬灭、萃取、而后与沉淀剂混合,过滤干燥,得到无醚共轭芳香聚合物;

[0015][0016]

b)将无醚共轭芳香聚合物、离子化试剂加入溶剂中混合反应,得到反应溶液;将反应溶液与沉淀剂混合,过滤,洗涤,干燥,得到季铵化无醚共轭芳香聚合物材料;

[0017]

其中,r1为c1~c12的链状烷基或连接键;

[0018]

r2为氯或溴。

[0019]

优选的,步骤a):

[0020]

所述还原剂为氢化铝锂、锌铜偶、锌粉和镁汞齐中的一种;

[0021]

所述催化剂为三氯化钛和四氯化钛的一种;

[0022]

所述惰性气体选自氮气、氦气或氩气;

[0023]

所述溶剂为n,n-二甲基甲酰胺、四氢呋喃或甲苯;

[0024]

所述沉淀剂为去离子水、甲醇或乙酸乙酯;

[0025]

所述还原剂、催化剂和式(ii)结构的化合物的摩尔比为(18~25):(8~15):1;

[0026]

所述还原剂、催化剂和式(ii)结构的化合物总量在溶剂中的w/v为10%~40%。

[0027]

优选的,步骤a)所述回流反应的温度为40~70℃,时间为2~5h;

[0028]

所述反应温度为50~80℃,时间为40~120h;

[0029]

所述淬灭剂为k2co3溶液;所述的k2co3溶液质量浓度为5%~20%。

[0030]

所述萃取剂为氯仿;

[0031]

所述干燥为20~80℃下干燥12~48h。

[0032]

优选的,步骤b)所述反应为20~60℃反应20~60h;

[0033]

所述干燥为20~80℃下干燥20~50h;

[0034]

优选的,步骤b)所述离子化试剂为三甲胺、1-甲基咪唑、n-甲基哌啶、dabco、吡啶和n-甲基哌嗪中的一种;

[0035]

所述沉淀剂为去离子水、乙醚或丙酮;

[0036]

所述溶剂为n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮中的一种或几种;

[0037]

所述无醚共轭芳香聚合物材料和离子化试剂的摩尔比为1:(1~5);

[0038]

所述的无醚共轭芳香聚合物材料在溶剂中的w/v为1%~10%。

[0039]

本发明提供了一种无醚共轭芳香主链的自交联阴离子交换膜,由包括上述所述的季铵化无醚共轭芳香聚合物材料或上述所述的制备方法制得的季铵化无醚共轭芳香聚合物材料制备得到。

[0040]

本发明提供了一种无醚共轭芳香主链的自交联阴离子交换膜的制备方法,包括:

[0041]

将上述所述的季铵化无醚共轭芳香聚合物材料或上述任意一项所述的制备方法制得的季铵化无醚共轭芳香聚合物材料溶解于溶剂中,得到铸膜液;加热成膜,浸泡,得到无醚共轭芳香主链的自交联阴离子交换膜。

[0042]

优选的,所述溶剂为n,n-二甲基乙酰胺、二甲基亚砜或n-甲基吡咯烷酮中的一种或几种;

[0043]

所述加热为60~105℃的加热3~7h;

[0044]

所述浸泡具体为:浸泡于1mol/l氢氧化钾溶液中24~48h;

[0045]

所述铸膜液的w/v为2~8%

[0046]

本发明提供了一种碱性膜燃料电池,包括上述所述的无醚共轭芳香主链的自交联阴离子交换膜或者上述所述的制备方法制备得到的无醚共轭芳香主链的自交联阴离子交换膜。

[0047]

与现有技术相比,本发明采用一种反应条件温和,简单且无需贵金属催化剂的方法提供了一种式(i)结构的季铵化无醚共轭芳香聚合物材料。本发明无醚共轭芳香聚合物主链中不含芳醚键,因此,确保阴离子交换膜即使在高浓度热碱条件下也不会发生主链醚裂解。主链中的双键基团可在加热成膜过程中发生自交联,交联结构使制备的阴离子交换膜即使在高iec下仍具有优异的机械强度。同时共轭主链间的π-π堆积相互作用可有效构筑长程有序离子通道,提高离子传导率。

附图说明

[0048]

图1为实施例1所制备的无醚共轭芳香主链自交联阴离子交换膜的红外光谱图;

[0049]

图2为实施例1所制备的无醚共轭芳香主链的自交联阴离子交换膜的氢核磁谱图(1h-nmr);

[0050]

图3为实施例1所制备的无醚共轭芳香主链自交联阴离子交换膜的机械性能图;

[0051]

图4为实施例1所制备的无醚共轭芳香主链自交联阴离子交换膜的热稳定性图;

[0052]

图5为实施例1所制备的无醚共轭芳香主链自交联阴离子交换膜的电导率随温度变化趋势图。

具体实施方式

[0053]

本发明提供了一种无醚共轭芳香主链的自交联阴离子交换膜及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

[0054]

本发明提供了一种式(i)结构的季铵化无醚共轭芳香聚合物材料,

[0055][0056]

其中,ar选自

[0057]

r1为c1~c12的链状烷基或连接键;优选可以为c1~c10的链状烷基或连接键;更优选为c1~c9的链状烷基;具体可以为甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基。

[0058]

本发明所述连接键具体为碳原子数为0,即为无r1,q直接连接的情况。

[0059]

即为如下式a结构:

[0060][0061]

q为如式(i-1)~(i-8)所示基团;

[0062][0063]

本发明在其中一部分优选实施方式中,q为式(i-3)~(i-6)所示基团。

[0064]

本发明首先通过mcmurry反制备一种侧基(链)含卤元素的无醚共轭芳香聚合物。而后,通过简单的门秀金反应将聚合物骨架上的卤元素进行季铵化。最后,将合成的聚电解质材料配成铸膜液并在一定温下发生自交联,制备一种基于无醚共轭芳香主链的自交联阴离子交换膜。本发明的自交联阴离子交换膜主链不含醚键,具有良好的电导率和机械强度,且制备过程不需要贵金属催化剂,后续季铵化过程也非常简单。

[0065]

本发明提供了一种式(i)结构的无醚共轭芳香主链的自交联阴离子交换膜的制备方法,包括:

[0066]

a)惰性气体存在下,还原剂溶解在溶剂中,加入催化剂回流,降温后,加入式(ii)结构的化合物,反应,淬灭、萃取、而后与沉淀剂混合,过滤干燥,得到无醚共轭芳香聚合物;

[0067][0068]

其中,r1为c1~c12的链状烷基或连接键;

[0069]

r2为氯或溴。

[0070]

b)将无醚共轭芳香聚合物、离子化试剂加入溶剂中混合反应,得到反应溶液;将反应溶液与沉淀剂混合,过滤,洗涤,干燥,得到季铵化无醚共轭芳香聚合物材料;

[0071]

本发明提供的式(i)结构的无醚共轭芳香主链的自交联阴离子交换膜的制备方法首先惰性气体存在下,还原剂溶解在溶剂中,加入催化剂回流。

[0072]

本发明中,所述还原剂优选为氢化铝锂、锌铜偶、锌粉和镁汞齐中的一种;

[0073]

所述催化剂优选为三氯化钛和四氯化钛的一种;

[0074]

所述惰性气体选自氮气、氦气或氩气;

[0075]

所述溶剂优选为n,n-二甲基甲酰胺、四氢呋喃或甲苯;

[0076]

本发明其中一部分优选实施方式中,所述还原剂、催化剂和式(ii)结构的化合物的摩尔比为(18~25):(8~15):1;更优选为(19~24):(9~14):1。

[0077]

具体为:在惰性气体保护,0~20℃下,将还原剂加入溶剂中,再缓慢加入催化剂,

在回流反应。更优选为0~10℃下,将还原剂加入溶剂中,再缓慢加入催化剂,在回流反应。本发明所述回流反应的温度为40~70℃,时间为2~5h;更优选为45~68℃,时间为2~4h。

[0078]

回流反应后,降温至室温,加入式(ii)结构的化合物,反应。所述反应温度优选为50~80℃,时间为40~120h;更优选反应温度为55~75℃,时间为50~100h;最优选的,反应温度为60~73℃,时间为50~90h。

[0079]

本发明其中一部分优选实施方式中,所述还原剂、催化剂和式(ii)结构的化合物总量在溶剂中的w/v为10%~40%;更优选为15%~35%。

[0080]

将反应溶液温度降至室温后,淬灭、萃取、而后与沉淀剂混合,过滤干燥,得到无醚共轭芳香聚合物。

[0081]

优选具体为:依次用淬灭剂淬灭,萃取剂萃取,无水na2so4干燥。旋蒸、将溶液倒入沉淀剂中,过滤,将析出的固体在20~80℃下干燥12~48h。得到无醚共轭芳香聚合物。

[0082]

所述淬灭剂为k2co3溶液;所述的k2co3溶液质量浓度优选为5%~20%;更优选为7%~18%;所述萃取剂为氯仿;本发明对于所述具体的萃取步骤不进行限定,本领域技术人员熟知的即可,所述萃取的次数优选为1~3次。

[0083]

本发明所述沉淀剂为去离子水、甲醇或乙酸乙酯。

[0084]

将无醚共轭芳香聚合物、离子化试剂加入溶剂中混合反应,得到反应溶液;所述反应优选为20~60℃反应20~60h;更优选为20~50℃反应25~50h。

[0085]

具体的,所述离子化试剂为三甲胺、1-甲基咪唑、n-甲基哌啶、dabco、吡啶和n-甲基哌嗪中的一种;

[0086]

所述溶剂为n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮中的一种或几种;

[0087]

所述无醚共轭芳香聚合物材料和离子化试剂的摩尔比为1:(1~5);具体可以为1:1、1:2、1:3、1:4或1:5。

[0088]

所述的无醚共轭芳香聚合物材料在溶剂中的w/v优选为1%~10%;更优选为1%~9%。

[0089]

将反应溶液与沉淀剂混合,过滤,洗涤,干燥,得到季铵化无醚共轭芳香聚合物材料。本发明所述沉淀剂为去离子水、乙醚或丙酮;具体的,所述干燥为20~80℃下干燥20~50h。

[0090]

本发明提供了一种无醚共轭芳香主链的自交联阴离子交换膜,由包括上述所述的季铵化无醚共轭芳香聚合物材料或上述所述的制备方法制得的季铵化无醚共轭芳香聚合物材料制备得到。

[0091]

本发明提供了一种无醚共轭芳香主链的自交联阴离子交换膜的制备方法,包括:

[0092]

将上述所述的季铵化无醚共轭芳香聚合物材料或上述任意一项所述的制备方法制得的季铵化无醚共轭芳香聚合物材料溶解于溶剂中,得到铸膜液;加热成膜,浸泡,得到无醚共轭芳香主链的自交联阴离子交换膜。

[0093]

将季铵化无醚共轭芳香聚合物材料溶解于溶剂中,得到铸膜液。

[0094]

本发明所述溶剂为n,n-二甲基乙酰胺、二甲基亚砜或n-甲基吡咯烷酮中的一种或几种。

[0095]

铸膜液加热成膜,浸泡,得到无醚共轭芳香主链的自交联阴离子交换膜。

[0096]

将季铵化的无醚共轭芳香聚合物材料溶解于溶剂中配成铸膜液,加热;将膜浸泡,

在去离子水中浸泡至中性,即可得到无醚共轭芳香主链的自交联阴离子交换膜。本发明所述加热为60~105℃的加热3~7h;所述浸泡具体为:浸泡于1mol/l氢氧化钾溶液中24~48h;所述铸膜液的w/v为2~8%。

[0097]

本发明提供了一种碱性膜燃料电池,包括上述技术方案任一项所述的无醚共轭芳香主链的自交联阴离子交换膜或者上述技术方案任意一项所述的制备方法制备得到的无醚共轭芳香主链的自交联阴离子交换膜。

[0098]

本发明含苄基氯和双键基团的无醚芳香主链的制备采用mcmurry反应,该反应为一步反应,不需要使用贵金属催化剂且反应条件温和。同时,直接将苄基氯进行季铵化,不需要对骨架进行另外的有机改性反应。是一种经济简单的合成路线。

[0099]

无醚共轭芳香聚合物主链中不含芳醚键,因此,确保阴离子交换膜即使在高浓度热碱条件下也不会发生主链醚裂解。

[0100]

主链中的双键基团可在加热成膜过程中发生自交联,交联结构使制备的阴离子交换膜即使在高iec下仍具有优异的机械强度。

[0101]

共轭主链间的π-π堆积相互作用可有效构筑长程有序离子通道,提高离子传导率。

[0102]

为了进一步说明本发明,以下结合实施例对本发明提供的一种无醚共轭芳香主链的自交联阴离子交换膜及其制备方法进行详细描述。

[0103]

实施例1:无醚共轭芳香主链的季铵化无醚共轭芳香聚合物材料的制备。

[0104]

(1)无醚共轭芳香聚合物材料的制备:在氩气保护,0℃条件下,将8.0g锌粉加入装有40ml四氢呋喃溶液的三口烧瓶中。而后缓慢滴加7ml ticl4,66℃下回流3h。然后降温至室温,加入1g对苯二甲酰氯,66℃下反应80h。将反应溶液温度降至室温后,依次用10%k2co3溶液淬灭,氯仿萃取,无水na2so4干燥。旋蒸、将溶液缓慢倒入过量的甲醇中,过滤,将析出的聚合物用甲醇洗涤几次,最终在室温下干燥48h。得到无醚共轭芳香聚合物材料。

[0105]

(2)季铵化无醚共轭芳香聚合物材料的制备:将0.5无醚共轭芳香聚合物材料溶解在装有5ml n-甲基吡咯烷酮的干燥三口烧瓶中。随后,将0.66ml三甲胺醇溶液滴加到混合物溶液中,35℃反应48h。冷却至室温后,将反应溶液倒入乙醚中,过滤、洗涤。最后在室温下干燥48h,得到季铵化无醚共轭芳香聚合物材料。本实例中用1-甲基咪唑、n-甲基哌啶、dabco、吡啶和n-甲基哌嗪类离子化试剂及其衍生物,也可得到类似性质的阴离子聚合物膜。

[0106]

(3)无醚共轭芳香主链的自交联阴离子交换膜的制备:将季铵化无醚共轭芳香聚合物材料溶解于dmso中配成浓度为5%的铸膜液,放置在80℃的加热板上5h。将膜浸泡于1mol/l氢氧化钾溶液中48h,在去离子水中浸泡至中性,即可得到无醚共轭芳香主链的自交联阴离子交换膜;

[0107]

表1为实施例1所制备的无醚共轭芳香主链的自交联阴离子交换膜的iec,含水率和溶胀度。表2为实施例1所制备的无醚共轭芳香主链自交联阴离子交换膜的碱稳定性测试。

[0108]

表1

[0109][0110]

表2

[0111][0112]

实施例2

[0113]

与实施例1的区别仅在于,将实施例1的步骤(1)中所采用的1g对苯二甲酰氯换成1.4g其余制备方法均与实施例1相同。

[0114]

实施例3

[0115]

与实施例1的区别仅在于,将实施例1的步骤(1)中所采用的1g对苯二甲酰氯换成1.8g其余制备方法均与实施例1相同。

[0116]

实施例4

[0117]

与实施例1的区别仅在于,将实施例1的步骤(1)中所采用的1g对苯二甲酰氯换成1.2g其余制备方法均与实施例1相同。

[0118]

实施例5

[0119]

与实施例1的区别仅在于,将实施例1的步骤(1)中所采用的1g对苯二甲酰氯换成1.4g其余制备方法均与实施例1相同。

[0120]

离子电导率测试

[0121]

阴离子交换膜的离子传导率基于典型的四电极交流阻抗法,采用autolab pgstat 30电化学工作站进行测试,频率范围为100hz-1mhz。

[0122]

抗拉强度测试

[0123]

阴离子交换膜的拉伸强度和断裂伸长率采用动态机械分析仪拉伸测试。

[0124]

经测试表明,本实施例中所制备的无醚共轭芳香主链的自交联阴离子交换膜在高iec(2.50mmol g-1

)具有优异的离子传导率(138.3ms cm-1

,80℃)和机械强度(36.7mpa)。

[0125]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1