沉钒废水回收利用制取尿素的方法

1.本发明涉及一种沉钒废水回收利用制取尿素的方法,属于沉钒废水再利用技术领域。

背景技术:

2.钒具有众多优异的物理性能和化学性能,用途十分广泛,有金属“维生素”之称。钒的应用范围涵盖了航空航天、化学、电池、颜料、玻璃、光学、医药等众多领域,其中,钒在钢铁工业中的消耗量占其生产总量的85%。钢铁行业的需求直接影响到钒市场行情。大约有10%的钒用于生产航天工业所需的钛合金。钒在钛合金中可以作为稳定剂和强化剂,使钛合金具有很好的延展性和可塑性。此外,钒在化学工业中主要作为催化剂和着色剂。钒还被用于生产可充电氢蓄电池或钒氧化还原蓄电池。此外,国家钢标新条例要求钢中钒含量标准提升原指标25倍。种种原因导致钒需求量剧增,提钒企业全力生产,也就导致提钒所产生的固体废物大量堆积,若不及时处理,不仅仅会让提钒企业或将面临停产危机;提钒尾渣的堆积更是会对环境造成严重污染。

3.现有工艺对提钒尾渣的处理是对其进行钠化焙烧法提取v2o5,剩余沉钒废水堆积,其中含有氯化铵和硫酸铵,同时含有其他杂质。若不进行妥善处置,不仅造成资源的浪费,不符合清洁生产的要求,长期存放还会引起土壤板结,对周围环境产生明显影响。

技术实现要素:

4.本发明的第一个目的是提供一种新的沉钒废水回收利用制取尿素的方法。

5.为达到本发明的目的,所述沉钒废水回收利用制取尿素的方法包括:

6.a.钠化焙烧法沉钒废水的还原:将提钒后的钒渣用钠化焙烧法提取v2o5,将提取v2o5后的沉钒废水进行梯度焙烧,再加入还原剂后在1000~1150℃的温度下反应1.5~2小时,得到含有硫化钠的固体和so2、nh3、co2气体;所述沉钒废水中的水含量9.5wt%以下;

7.所述梯度焙烧首先在1000~1075℃加热0.25~0.3小时,其次是在1085~1135℃加热0.5~0.6小时,最后是在1145~1150℃加热0.75~0.8小时;

8.b.so2的吸收:将a步骤中的so2吸收后,再将co2和nh3分离;

9.c.尿素的制备:将分离的co2和nh3进行反应,得到尿素。

10.所述梯度焙烧首先在1000~1075℃是指回转窑提供的环境温度范围,而不是水的温度范围。

11.co2和nh3分离方法可以为常规的分离方法。

12.例如,将气体通入稀h2so4,先将nh3吸收,把co2先分离出来,再向吸收氨气后的溶液中加入naoh,收集nh

3。

再例如可采用稀释法、差压法等现有方法分离co2和nh3,例如cn102688651a公开的氨和二氧化碳混合气体的分离方法。只要能将co2和nh3分离就可以。

13.将分离的co2和nh3反应生产尿素的方法为常规的二氧化碳汽提法生产尿素工艺,可先将co2经过净化和压缩,nh3经过降温和冷凝,再进行二氧化碳汽提法生产尿素。

14.在一种具体实施方式中,所述还原剂为煤粉、粉煤灰中的至少一种。

15.在一种具体实施方式中,a步骤所述沉钒废水进行梯度焙烧后剩余的质量为x,所述x与还原剂的质量的比值为4~5:1。

16.在一种具体实施方式中,a步骤所述梯度焙烧至沉钒废水中的水分完全蒸发。

17.在一种具体实施方式中,所述还原剂的粒度大小应保持在7目以下。

18.在一种具体实施方式中,所述方法还包括将含硫化钠的固体用80%的烧碱溶液在温度80~85℃中浸出4~4.5h,取上清液,浓缩干燥得到硫化钠。

19.在一种具体实施方式中,所述硫化钠产率为89.3~97.2%,纯度为97.6~99.9%。

20.在一种具体实施方式中,b步骤中的so2用饱和nahco3。

21.在一种具体实施方式中,c步骤所述反应为将co2压缩到14~15mpa,将nh3冷凝为液氨,液氨升压16.0~17.5mpa,再进行二氧化碳汽提法生产尿素。

22.在一种具体实施方式中,c步骤所述反应的温度为180~185℃。

23.有益效果:

24.本发明的沉钒废水回收利用制取尿素的方法,回收效率高,节约了成本。本发明对沉钒废水处理使得后续硫化钠的产率可达到89.3~97.2%,也易被浸出纯化,经过简单的碱液浸出,浓缩干燥后的纯度可达到97.6~99.9%。

附图说明

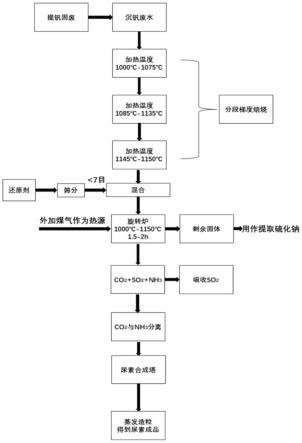

25.图1为本发明的一种具体实施工艺图。

具体实施方式

26.为达到本发明的目的,所述沉钒废水回收利用制取尿素的方法包括:

27.a.钠化焙烧法沉钒废水的还原:将提钒后的钒渣用钠化焙烧法提取v2o5,将提取v2o5后的沉钒废水进行梯度焙烧,再加入还原剂后在1000~1150℃的温度下反应1.5~2小时,得到含有硫化钠的固体和so2、nh3、co2气体;所述沉钒废水中的水含量9.5wt%以下;

28.所述梯度焙烧首先在1000~1075℃加热0.25~0.3小时,其次是在1085~1135℃加热0.5~0.6小时,最后是在1145~1150℃加热0.75~0.8小时;

29.b.so2的吸收:将a步骤中的so2吸收后,再将co2和nh3分离;

30.c.尿素的制备:将分离的co2和nh3进行反应,得到尿素。

31.所述梯度焙烧首先在1000~1075℃是指回转窑提供的环境温度范围,而不是水的温度范围。

32.将分离的co2和nh3反应生产尿素的方法可为常规的二氧化碳汽提法生产尿素工艺,可先将co2经过净化和压缩,nh3经过降温和冷凝,再进行二氧化碳汽提法生产尿素。

33.在一种具体实施方式中,所述还原剂为煤粉、粉煤灰中的至少一种。

34.在一种具体实施方式中,a步骤所述沉钒废水进行梯度焙烧后剩余的质量为x,所述x与还原剂的质量的比值为4~5:1。

35.在一种具体实施方式中,a步骤所述梯度焙烧至沉钒废水中的水分完全蒸发。

36.在一种具体实施方式中,所述还原剂的粒度大小应保持在7目以下。

37.在一种具体实施方式中,所述方法还包括将含硫化钠的固体用80%的烧碱溶液在

温度80~85℃中浸出4~4.5h,取上清液,浓缩干燥得到硫化钠。

38.在一种具体实施方式中,所述硫化钠产率为89.3~97.2%,纯度为97.6~99.9%。

39.在一种具体实施方式中,b步骤中的so2用饱和nahco3。

40.在一种具体实施方式中,c步骤所述反应为将co2压缩到14~15mpa,将nh3冷凝为液氨,液氨升压16.0~17.5mpa,再进行二氧化碳汽提法生产尿素。

41.在一种具体实施方式中,c步骤所述反应的温度为180~185℃。

42.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

43.实施例1

44.沉钒废水中的水含量9.1%,先将沉钒废水运送至反应车间焙烧,经过回转室分段梯度连续焙烧,依次在1054℃焙烧0.28h、1100℃焙烧0.55h、1148℃焙烧0.77h。焙烧后水分完全蒸发。回转炉型号ky-lq600-10m,再与含碳量高的高品质煤粉(煤粉颗粒度小于7目)混合,废水干燥过后的固体质量和煤粉按重量比为5:1。在以煤气为热源、反应温度为1020℃下反应1.8h。反应旋转炉型号为qc-m1800-18ik。设备处理能力5t/台

·

h。

45.旋转炉反应后被还原气体直接通往吸收室,用饱和nahco3吸收掉so2,剩余的nh3和co2气体通入稀h2so4,先将nh3吸收,把co2先分离出来,再向吸收氨气的溶液中加入naoh,收集nh3,co2经过升压到约14.4mpa,从底部送入汽提塔。nh3先压缩为液氨,液氨升压至16.8mpa8,再经过预热与过滤,然后通入尿素合成塔,最后产生的产物进行蒸发造粒,得到成品尿素。

46.旋转炉反应后剩余的固体冷却至700℃,放入温度为80℃、浓度为80%的naoh溶液中浸取4.5h,浸取后,取上层清液,经浓缩干燥,得到硫化钠。

47.得到硫化钠的产率为96.8%;经检测,硫化钠的纯度为99.2%。

48.实施例2

49.a、将1kg沉钒废水采用分段梯度连续焙烧,其中以质量分数计算,沉钒废水中na2so468.0%,(nh4)2so

4 20.2%,h2o 9.1%,nh4cl0.8%,其他1.9%。分段梯度连续焙烧的过程为:先在1054℃加热0.25h;再在1100℃加热0.5h;最后在1148℃加热0.75h。分段梯度连续焙烧结束后,沉钒废水中水分完全蒸发;

50.b、将煤粉粉碎,至粒径<7目;

51.c、将分段梯度连续焙烧后的原料和煤粉按重量比为5:1混合,用煤气加热进行还原反应,反应温度为1000℃,反应时间控制在2h,得到固体的预产物和混合气体;

52.d、将预产物冷却至700℃,放入温度为80℃、浓度为80%的naoh溶液中浸取4.5h,浸取后,取上层清液,经浓缩干燥,得到硫化钠。

53.得到硫化钠的重量为356.1g,产率为95.4%;经检测,硫化钠的纯度为99.5%。

54.nh3和co2分离,co2经过净化压缩,nh3先压缩为液氨,再经过预热与过滤,然后通入尿素合成塔,最后产生的产物进行蒸发造粒,得到成品尿素112g。

55.对比例1

56.a、取1kg的沉钒废水,废水中na2so468.0%,(nh4)2so420.2%,h2o 9.0%,将沉钒废水在1150℃加热6h后,沉钒废水的含水量为0%。

57.b、将煤粉粉碎,至粒径<7目;

58.c、将干燥过后的原料和煤粉按重量比为5:1混合,用煤气加热进行还原反应,反应温度为1000℃,反应时间控制在2h,得到预产物;

59.d、将预产物冷却至700℃,放入温度为80℃、浓度为80%的naoh溶液中浸取4.5h,浸取后,取上层清液,经浓缩干燥,得到硫化钠。

60.得到硫化钠的重量为194.8g,产率为60.2%,经检测,纯度为90.4%。

61.nh3和co2分离,co2经过净化压缩,nh3先压缩为液氨,再经过预热与过滤,然后通入尿素合成塔,最后产生的产物进行蒸发造粒,得到成品尿素72g。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1