一种合成碳酸甘油酯的方法

1.本发明属于尿素醇解合成碳酸甘油酯的技术领域,特别涉及一种以尿素和甘油为原料,通过尿素醇解过程合成碳酸甘油酯的方法。

背景技术:

2.碳酸甘油(gc)作为一种特殊的生物化学物质,具有高沸点、低挥发性、低冰点、强极性、无毒、可生物降解等特点。广泛应用于食品、医药、化妆品、纺织品、涂料、塑料、机械、军事、航空、航天、集成电路和新能源等领域。碳酸甘油的合成方法有光气法、co氧化羰基化法、酯交换法、甘油与尿素羰基化法和co2转化法。其中,以甘油和尿素为原料的甘油醇解被认为是一种高分子效率的过程。因为氨气是尿素醇解过程中产生的副产物,也可以作为合成尿素的原料,被认为是合成碳酸甘油酯的绿色工艺。

3.在合成过程中,重要的是选择催化剂。

4.甘油和尿素合成碳酸甘油酯使用的催化剂主要为以下几种:锌基催化剂(co3o4/zno和co

50

zn

50-350复合材料,多孔zno,锌铝复合材料等),镁基催化剂(mgo,au-mgo,au-pd-mgo,ht(mg/zn/al)和mg-al-zr),钨基催化剂(sw

21

,wo3/tio2,离子液体催化剂(mpr[pmim][cl]+zno,ps-(im)2znbr2,q-mmts和[ps-(im)2mx2])和其他催化剂(γ-锆磷酸盐,la2o3,la2cu

0.5

fe

0.5

o4等)。

[0005]

这些催化剂主要可以归纳为均相催化剂和非均相催化剂两种类型。均相催化剂催化效率相对较高,反应速率较快。但是存在产物与催化剂分离困难的问题,大大提高了生产成本。非均相催化剂可以通过简单的过滤达到产物和催化剂的分离。但是,由于催化剂与反应物属于非均相体系,从而降低了其催化效率,单位时间单位质量的催化剂转化的反应物的量较少。另外,现有催化剂都需要在较高温度下才能实现甘油向甘油碳酸酯的转化。

[0006]

综上所述,以上所提到的催化剂,催化尿素与甘油反应合成碳酸甘油酯都存在一定的缺陷。主要是催化效率和催化剂分离两方面,尤其在较低温度下,催化性能较差。

技术实现要素:

[0007]

本发明要解决的技术问题是,克服背景技术存在的不足,提供一种尿素醇解法合成碳酸甘油酯的方法,以甘油和尿素为原料,在催化剂存在下,采用釜式反应通过尿素醇解合成碳酸甘油酯。实现碳酸甘油酯收率高、反应时间短、能耗小(降低反应温度)、无污染的效果。

[0008]

本发明使用的催化剂是固体含氮纳米碳催化剂(碳量子点)。该催化剂本身就是纳米级的微小碳颗粒,可以在反应体系中形成胶体,高分散于反应液中,达到超高效催化转化的目的,催化剂用量仅为现有报道的千分之几。另外,反应后可以通过简单的离心分离技术实现产物和催化剂的分离。

[0009]

本发明的具体技术方案如下:

[0010]

一种合成碳酸甘油酯的方法,以摩尔比为1.5∶1的尿素和甘油为原料;在催化剂存

在下进行尿素醇解反应,得到碳酸甘油酯,具体步骤为,在容器中加入原料和催化剂,置于恒温油浴中,在105~125℃下反应6~8h,得到碳酸甘油酯;所述的催化剂是固体含氮纳米碳材料(碳量子点),催化剂的用量是甘油重量的0.002%~0.006%。

[0011]

所述的催化剂按以下步骤制备:将摩尔比为2.0~5.0:1.5:1.0:1000的壳聚糖、九水合硝酸铝、柠檬酸和水于圆底烧瓶中,持续搅拌至完全溶解后,加入磷酸,磷酸的用量与九水合硝酸铝的物质的量相同,再用1:1的氨水将反应液调制成ph=4.5,继续搅拌3h,在80℃水浴上蒸发24h除去水分,将蒸干的产物置于300℃马弗炉中碳化,碳化后冷却至室温,将得到的碳材料研磨为粒径40-60目的粉末;将研磨后的粉末和浓度为4mol/l的硝酸按1g:10ml的比例在60℃加热条件下搅拌5h,然后用水冲洗抽滤,在80℃条件下烘干24h,得到所述的催化剂。

[0012]

作为优选,壳聚糖、九水合硝酸铝、柠檬酸和水的摩尔比为:3.0:1.5:1.0:1000。

[0013]

有益效果:

[0014]

1、本发明所用的催化剂为无金属催化体系,是该体系中首例不添加金属的高效催化剂。

[0015]

2、反应效率高,相同条件下,tof是文献报道的均相催化剂的几千倍。

[0016]

3、反应温度低,反应可以在110-125℃条件下高效合成碳酸甘油酯。

[0017]

4.催化剂循环稳定性好,易于与反应体系分离。

附图说明

[0018]

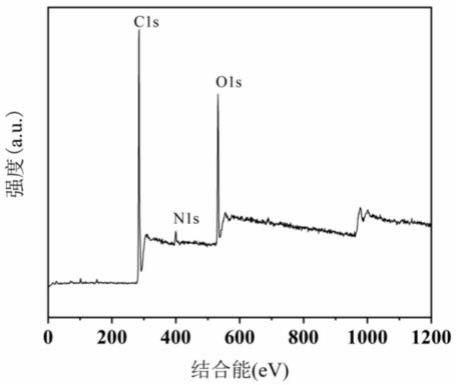

图1是实施例2制备的cat2的xps图。

[0019]

图2是实施例2制备的cat2的循环反应图。

[0020]

图3是实施例2制备的cat2的中断反应图。

具体实施方式

[0021]

实施例1

[0022]

(1)溶胶凝胶法制备含氮纳米碳催化剂

[0023]

取2.68g壳聚糖、4.8g九水合硝酸铝、1.60g柠檬酸和140ml水(按摩尔比,壳聚糖/九水合硝酸铝/柠檬酸/水=2.0/1.5/1.0/1000)于圆底烧瓶中,持续搅拌至完全溶解后,加入0.9ml磷酸,用1:1的氨水将反应液调制成ph=4.5,继续搅拌3h,将反应液倒入坩埚中,在80℃水浴上蒸发24h除去水分。将蒸干的产物置于300℃马弗炉中碳化,碳化后冷却至室温,将得到的碳材料研磨为粒径40-60目的粉末。将1g研磨后的粉末和10ml浓度为4mol/l的硝酸加入到带磁力搅拌的单口瓶中,60℃加热条件下搅拌5h,然后用水冲洗抽滤,在80℃条件下烘干24h,得到固体纳米碳材料cat1(含氮量为6%)。

[0024]

(2)尿素醇解合成碳酸甘油酯反应测试实验

[0025]

在三颈烧瓶中,加入尿素45g,甘油46g,催化剂0.001g(小于现有报道催化剂用量的1/2000),置于恒温水浴中,加热至115℃,压力为7kpa进行减压反应,反应6h后取样,经色谱分析,利用内标法,经过计算得到碳酸甘油酯的收率。碳酸甘油酯选择性为95%,碳酸甘油酯收率为62.9%。

[0026]

实施例2

[0027]

(1)溶胶凝胶法制备含氮纳米碳催化剂

[0028]

取4.05g壳聚糖、4.80g九水合硝酸铝、1.60g柠檬酸和140ml水(壳聚糖/九水合硝酸铝/柠檬酸/水=3.0/1.5/1.0/1000)于圆底烧瓶中,持续搅拌至完全溶解后,加入0.9ml磷酸,用1:1的氨水将反应液调制ph=4.5,继续搅拌3h,将反应液倒入坩埚中,在80℃水浴上蒸发24h除去水分。将蒸干的产物置于300℃马弗炉中碳化,碳化后冷却至室温,将得到的碳材料研磨为粒径40-60目的粉末。将1g研磨后的粉末和10ml浓度为4mol/l的硝酸加入到带磁力搅拌的单口瓶中,60℃加热条件下搅拌5h,然后用水冲洗抽滤,在80℃条件下烘干24h,得到固体纳米碳材料cat2(含氮量为12%)。制得的固体纳米碳材料cat2的xps图如图1所示。

[0029]

(2)尿素醇解合成碳酸甘油酯反应测试实验

[0030]

在三颈烧瓶中,加入尿素45g,甘油46g,cat2 0.002g,置于恒温水浴中,加热至125℃,压力为7kpa进行减压反应,分别在反应8h取样,经色谱分析,利用内标法,经过计算得到碳酸甘油酯的收率。碳酸甘油酯选择性为99%,碳酸甘油酯收率为93.2%。另外,通过过滤方法回收催化剂,在真空烘箱中80℃烘干24h,循环使用5次。具体结果表1和图2所示。另外,对该催化剂进行了多相化测试,将催化剂在反应4h后趁热过滤,得到的滤液继续在相同条件下继续反应,反应结果如图3所示。证明反应过程中并没有活性组分的流失现象产生。

[0031]

表1固体催化剂催化合成碳酸甘油酯的循环反应实验结果

[0032]

反应次数碳酸甘油酯选择性碳酸甘油酯收率199%93.2%299%91.8%398%91.6%498%90.9%599%90.1%

[0033]

实施例3:

[0034]

(1)溶胶凝胶法制备含氮纳米碳催化剂

[0035]

取6.69g壳聚糖、4.80g九水合硝酸铝、1.60g柠檬酸和140ml水(壳聚糖/九水合硝酸铝/柠檬酸/水=5.0/1.5/1.0/1000)于圆底烧瓶中,持续搅拌至完全溶解后,加入0.9ml磷酸,用1:1的氨水将反应液调制ph=4.5,继续搅拌3h,将反应液倒入坩埚中,在80℃水浴上蒸发24h除去水分。将蒸干的产物置于300℃马弗炉中碳化,碳化后冷却至室温,将得到的碳材料研磨为粒径40-60目的粉末。将1g研磨后的粉末和10ml浓度为4mol/l的硝酸加入到带磁力搅拌的单口瓶中,60℃加热条件下搅拌5h,然后用水冲洗抽滤,在80℃条件下烘干24h,得到固体纳米碳材料cat3(含氮量为15%)。

[0036]

(2)尿素醇解合成碳酸甘油酯反应测试实验

[0037]

在三颈烧瓶中,加入尿素45g,甘油46g,催化剂0.003g,置于恒温水浴中,加热至105℃,压力为7kpa进行减压反应,分别在反应7h后取样,经色谱分析,利用内标法,经过计算得到碳酸甘油酯的收率。碳酸甘油酯选择性为98%,碳酸甘油酯收率为78.4%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1