一种多枝化结构粘结剂及其制备方法和应用

1.本发明属于化学电源技术领域,具体涉及到一种多枝化结构粘结剂及其制备方法和应用。

背景技术:

2.锂离子电池由于其高容量、无记忆效应、快速可逆充放电和高库伦效率等优点,在人们的视线中脱颖而出。随着3c电子产品和电动汽车对锂离子电池容量和寿命方面的要求越来越高,市场商用的传统负极材料石墨已经无法满足高容量的需求。人们开始将目光聚焦于一些新的高容量电极材料上。

3.硅在锂离子嵌入和脱出过程中最高可实现5个硅储存22个锂(li

22

si5),理论比容量为4200mah/g,而且储量丰富、成本低廉,因此硅材料被认为是下一代高能量密度锂离子电池最有应用前景的负极材料之一。硅是通过合金化反应与锂结合从而获得极高的容量,因此在锂离子的嵌入脱出过程中不会发生电解质溶剂的共嵌入,有着较宽的电解液的选择范围。另外,硅有比碳材料更高的脱嵌电位,使得它在大倍率下充放电时可以减少甚至避免锂的析出,避免了锂枝晶的形成,提高了电池的安全性。

4.然而,硅电极目前主要存在本征导电性较差和在充放电过程中会有较大体积膨胀的缺点。其中,硅的体积膨胀会使得电极性能急速衰减,其主要的衰减机制主要有三个方面:第一,硅的重复体积变化使得颗粒与颗粒之间,颗粒与集流体之间产生松动,从而导致硅颗粒失去电接触以及极体从集流体上脱离。第二,硅的重复体积变化会破坏原有的固体电解质界面层(sei),从而使得硅颗粒与电解液直接接触,又形成了一层不稳定的厚的sei膜。这一过程持续消耗锂离子和电解液,从而降低每个循环的库仑效率,最终耗尽电解液。第三,大部分的硅颗粒因不能承受体积膨胀产生的应力而粉碎。这些粉碎的硅颗粒被分散开来,从而造成电隔离,同时由于表面积的增加而导致sei膜的进一步生长。因此现在对于硅电极的研究主要是集中在如何解决硅的体积膨胀。

5.目前,对于硅的体积效应所采取的措施,大多数都是将硅材料纳米化、硅粒子的中空及多孔结构化、或者设计特殊结构的碳硅复合材料(wangx,zhang y,mal,et al.acta chimica sinica,2019,77(1):24-40.),尽管这些对材料改性的有一定的效果,但由于制备工艺复杂,制备条件苛刻而无法应用于实际。在实际应用中,粘结剂作为电极中必不可少的非电化学活性组分之一,除了能确保颗粒与颗粒之间的连接,还能维持电极与集流体之间的紧密接触,以阻止电极从集流体上脱落。聚合物粘结剂对于sei膜的形成以及保持电极的机械完整性和导电网络完整性起着非常重要的作用。另外,由于体积效应,硅相较于其他电极材料更需要有一种适合的粘结剂来缓冲,甚至约束硅的体积膨胀。传统的pvdf和常用水溶性粘结剂(paa、cmc、pva等)难以承受巨大的体积膨胀,导致硅电极的电化学性能差,为此国内外研究人员做了许多对粘结剂的改性工作,但大多数改性粘结剂的合成涉及聚合反应,反应条件复杂,反应过程繁琐,难以商业化。因此,开发一种合成简单、粘结性强、机械性能好的新型粘结剂对于硅基负极的发展非常重要。

技术实现要素:

6.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

7.鉴于上述和/或现有技术中存在的问题,提出了本发明。

8.因此,本发明的目的是,克服现有技术中的不足,提供一种多枝化结构粘结剂的制备方法。

9.为解决上述技术问题,本发明提供了如下技术方案:包括,

10.制备前驱体:将聚丙烯酸加入至去离子水中磁力搅拌,再加入接枝改性剂,继续搅拌并加热,得到混合均匀的前驱体;

11.制备多枝化结构粘结剂:将前驱体在真空、高温的条件下反应,待反应结束溶胀并冷冻干燥,即得到多枝化结构粘结剂。

12.作为本发明所述的一种优选方案,其中:所述接枝改性剂为甘氨酸、谷氨酸、牛磺酸、柠檬酸中的一种或多种。

13.作为本发明所述的一种优选方案,其中:所述聚丙烯酸与接枝改性剂的质量比为1:0.05~0.2,其中,以粘接剂的质量份数计,聚丙烯酸和接枝改性剂混合物为0~50份。

14.作为本发明所述的一种优选方案,其中:所述制备前驱体,其中,加热温度为100~180℃,加热时间为2h~12h。

15.作为本发明所述的一种优选方案,其中:所述制备多枝化结构粘结剂,其中,溶胀时间为1h~4h,冷冻干燥时间为24~48h。

16.本发明的另一目的是,克服现有技术中的不足,提供一种多枝化结构粘结剂。

17.本发明的再一目的是,克服现有技术中的不足,提供一种多枝化结构粘结剂的应用。

18.为解决上述技术问题,本发明提供了如下技术方案:包括,

19.将含有活性材料、导电剂、多枝化结构粘结剂和水的物料涂覆在集流体上,干燥后即制得负极片,将所得负极片应用于锂离子电池。

20.作为本发明所述的一种优选方案,其中:所述活性材料为纳米硅,所述导电剂为super p、乙炔黑中的一种或多种。

21.作为本发明所述的一种优选方案,其中:以负极片质量份数计,所述粘结剂为10~20份。

22.作为本发明所述的一种优选方案,其中:所述干燥,其中,温度为100~180℃,时间为8~12h。

23.本发明有益效果:

24.(1)本发明公开的枝化paa粘结剂作为锂离子硅基负极粘合剂具有优异的电化学性能,由于其多枝化结构,接枝的分子含有许多功能基团,可以与硅表面产生多维键合,从而提高与硅的粘结性,有效缓解硅的体积膨胀,保持电极结构的完整性,为今后的锂离子电池硅负极粘结剂的研究与应用提供了方法支持。

25.(2)本发明的制备工艺简单,通过接枝的方法生成具有多枝化结构的改性粘结剂,且制得的枝化paa粘结剂易溶于水,且本身以一种水凝胶的形式存在,具有环境友好的特

点,可规模化生产,无污染。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

27.图1为本发明实施1中制得的粘结剂的ftir谱图。

28.图2为本发明实施1中制得的粘结剂的180度剥离测试图。

29.图3为本发明实施1中制得的粘结剂的cv曲线图。

30.图4为本发明实施1中制得的粘结剂的循环性能图。

31.图5为本发明实施1中制得的粘结剂的倍率性能图。

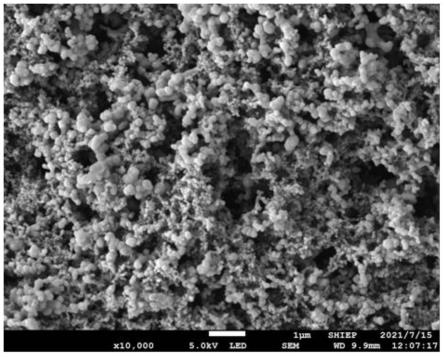

32.图6为本发明实施1中制得的粘结剂的sem图。

33.图7为本发明实施1中制得粘结剂的电极极片的初始sem图。

具体实施方式

34.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

35.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

36.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

37.实施例1

38.将1g聚丙烯酸(paa)加入至4.725ml去离子水中,磁力搅拌,再加入0.05g柠檬酸水浴加热至60℃,然后在该温度下保持3h,形成混合均匀的前驱体;

39.将前驱体在150℃真空条件下反应8h,自然冷却后将反应产物加去离子水溶胀2h,得到改性粘结剂ca-g-paa。

40.实施例2

41.将1g聚丙烯酸(paa)加入至4.95ml去离子水中,磁力搅拌,再加入0.1g柠檬酸水浴加热至60℃,然后在该温度下保持3h,形成混合均匀的前驱体;

42.将前驱体在150℃真空条件下反应8h,自然冷却后将反应产物加去离子水溶胀2h,得到改性粘结剂ca-g-paa。

43.实施例3

44.将1g聚丙烯酸(paa)加入至5.4ml去离子水中,磁力搅拌,再加入0.15g柠檬酸水浴加热至60℃,然后在该温度下保持3h,形成混合均匀的前驱体;

45.将前驱体在150℃真空条件下反应8h,自然冷却后将反应产物加去离子水溶胀2h,得到改性粘结剂ca-g-paa。

46.实施例4

47.将1g聚丙烯酸(paa)加入至5.85ml去离子水中,磁力搅拌,再加入0.2g柠檬酸水浴加热至60℃,然后在该温度下保持3h,形成混合均匀的前驱体;

48.将前驱体在150℃真空条件下反应8h,自然冷却后将反应产物加去离子水溶胀2h,得到改性粘结剂ca-g-paa。

49.对比例1

50.将1g聚丙烯酸(paa)加入至5.4ml去离子水中,磁力搅拌,再加入0.15g甘氨酸,水浴加热至60℃,然后在该温度下保持3h,形成混合均匀的前驱体;

51.将前驱体在150℃真空条件下反应8h,自然冷却后将反应产物加去离子水溶胀2h,得到改性粘结剂。

52.对比例2

53.将1g聚丙烯酸(paa)加入至5.4ml去离子水中,磁力搅拌,再加入0.15g谷氨酸,水浴加热至60℃,然后在该温度下保持3h,形成混合均匀的前驱体;

54.将前驱体在150℃真空条件下反应8h,自然冷却后将反应产物加去离子水溶胀2h,得到改性粘结剂。

55.对比例3

56.将1g聚丙烯酸(paa)加入至5.4ml去离子水中,磁力搅拌,再加入0.15g牛磺酸,水浴加热至60℃,然后在该温度下保持3h,形成混合均匀的前驱体;

57.将前驱体在150℃真空条件下反应8h,自然冷却后将反应产物加去离子水溶胀2h,得到改性粘结剂。

58.实施例5

59.电化学性能测试:

60.将纳米硅(负极材料)、乙炔黑(导电炭)和本发明实施例以及对比例方法合成的ca-g-paa(粘结剂)按照质量比6:2:2均匀混合,涂覆在铜箔上,于150℃真空烘箱干燥8h,干燥后压成14mm直径的圆片。

61.锂离子电池的制备采用本领域常规手段,即以金属锂为对电极;以1mol/l的lipf6/ec:dmc:emc(v:v:v=1:1:1)为基础电解液,添加剂为fec,在电解液中的质量占比为0~10wt%;在氩气气氛保护的手套箱中组装成扣式电池。采用深圳市新威尔电子有限公司的电池测试仪进行电化学性能测试,充放电电压范围为0.01v~1.5v(vs.li

+

/li),测试温度为25℃。同时,采用上海辰华有限公司的chi660e型电化学工作站进行阻抗测试,测试频率为0.01~100000hz。

62.表1为实施例1~4、对比例1~3制得的锂离子电池负极片的电化学性能表;

63.表1

[0064][0065]

由表1可以看出,本发明制得的粘合剂应用于锂离子电池硅负极时,能有较好的力学性能和电化学性能,这是由于本发明制得的粘结剂具有多支链结构,由于其多出了许多支链,这些支链上的基团(如磺酸基、羧酸基等)和paa主链上的羧酸基能与硅进行键合形成化学键,从而产生多维键合作用,牢固得抓取硅颗粒,因此能在硅体积膨胀收缩的过程中缓解硅的粉化,从而较好的保持电极结构的完整性。

[0066]

本发明通过控制不同接枝改性剂的量,可探究不同接枝度对于其电化学的影响,从而选取合适的接枝改性剂及使用量,可以看出,本发明的接枝改性剂与所述聚丙烯酸的质量比选为0.1:1时达到的技术效果最好。

[0067]

另外,在相同的接枝度下,牛磺酸接枝改性的粘结剂表现出更好的电化学性能;通过使用不同的改性剂粘结剂进行测试,可探究不同接枝改性剂对与paa电化学性能的影响,进而选择合适的接枝改性剂,有效提高锂离子硅基负极电池的使用寿命。

[0068]

图1为制得的ca-g-paa的的ftir谱图,由图可知,paa上羧基上的c=o键的特征峰出现在1700cm-1

处,但经柠檬酸修饰后在ca-g-paa光谱中移至1707cm-1

的较高波数,这说明了部分paa上的羧基成功与柠檬酸上的羟基成键,形成了酯基,证明合成了目标产物。

[0069]

图2为上述负极极片使用ca-g-paa与paa作为粘结剂的180

°

剥离测试图,由图可知,含有ca-g-paa粘结剂的未循环硅电极的平均剥离强度为4.07n,而paa粘结剂的平均剥离强度仅为1.36n。结果表明,ca-g-paa粘结剂比paa粘结剂具有更高的粘结能力。

[0070]

图3为上述负极制备的扣式电池的循环伏安曲线图,可以明显的观察到氧化还原峰,说明改性粘结剂对于电化学行为没有影响。同时,氧化还原峰的峰值电流从扫描的第一圈到第五圈逐渐增加,表明电极材料在初始电化学反应过程中是一个逐渐活化的过程。

[0071]

图4为上述负极制备的扣式电池的充放电循环性能图。由图可知,在840ma g-1

电流密度下,循环了100次后柠檬酸接枝的paa粘结剂组成的硅电极的容量为2627.4mah g-1

,而paa粘结剂组成的硅电极的容量仅为942.3mah g-1

,说明该材料有较好的循环性能。

[0072]

图5为上述制备的扣式电池在不同电流密度下倍率性能曲线图,制备的电池在0.1c、0.2c、0.3c、0.5c和1c的电流密度下进行充放电测试时,ca-g-paa/si电极表现出的放电比容量分别为3596,3189,2744,2023和1499mah g-1

。即使当电流密度恢复到0.2c时,其放电比容量仍保持在2897mah g-1

,说明该粘结剂在用于锂离子电池硅负极时,具有较高的比容量和优异的倍率性能。

[0073]

图6为上述负极极片使用ca-g-paa与paa作为粘结剂的sem图,由图可知,所有电极在循环前没有明显的差异,都具有平整的表面形貌。5次循环后,在paa/si电极表面观察到微米级裂纹,而在ca-g-paa/si电极上没有发现明显的裂纹,表明改性粘结剂很好地保持了电极结构的完整性。

[0074]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1