一种与液氧相容的环氧树脂体系及其制备方法

1.本发明属于高分子复合材料领域,特别涉及一种与液氧相容的环氧树脂体系及其制备方法。

背景技术:

2.火箭液氧推进剂贮箱主要用于贮存推进剂液氧,因此复合材料作为低温贮箱结构材料必须面对苛刻的极端超低温环境(-183℃),因此复合材料基体的性能在很大程度上决定其在极端低温环境下的服役性能。环氧树脂因其优异的综合性能常被作为碳纤维树脂基复合材料的基体树脂,其优异的粘接性和操作性使其比热塑性树脂和双马来酰亚胺更适合用作复合材料基体树脂。

3.然而,环氧树脂作为复合材料基体树脂用于液氧贮箱时,需要面对两个主要难题:

①

环氧树脂与液氧的相容性;

②

环氧树脂在超低温下的力学性能;环氧树脂的液氧相容性是指:当复合材料在液氧环境中受到外部能量作用时,如果发生燃烧、爆炸、火花和焦痕等敏感性现象,称之为材料与液氧不相容。目前大多数普通商用环氧树脂都存在与液氧不相容的现象,并且环氧树脂在超低温环境下因分子链被冻结而存在质脆、韧性和耐冲击性变差等缺点,因此,为了解决上述问题,需要改善环氧树脂的液氧相容性和超低温力学性能,得到一种液氧相容且超低温力学性能优异的环氧树脂体系,使其满足在液氧环境下的使用要求。

技术实现要素:

4.本发明提供了一种与液氧相容的环氧树脂体系及其制备方法,该环氧树脂体系具有与液氧具有良好的相容性,并在低温环境下韧性好、耐冲击性好的优点。

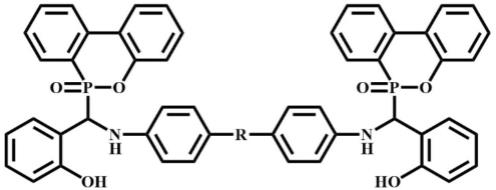

5.第一方面,本发明提供了一种与液氧相容的环氧树脂体系,其特征在于,按质量份数计,所述环氧树脂体系包括如下组分:环氧树脂65~75份、增韧剂20~30份、阻燃剂2~10份、固化剂25~35份;

6.所述阻燃剂的结构式为:

[0007][0008]

其中,r为

n为1~16中的任意一个数值。

[0009]

第二方面,本发明提供了一种上述第一方面所述的环氧树脂体系中的氮磷阻燃剂的制备方法,该氮磷阻燃剂采用如下方法制备得到:

[0010]

(1)将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、水杨醛和二胺进行混合,得到混合物a;其中,所述二胺的结构式为:

[0011][0012]

其中,r为其中,r为n为1~16中的任意一个数值;

[0013]

(2)向所述混合物a中加入溶剂并进行搅拌,得到反应物b;

[0014]

(3)将反应物b倒入水中,析出的黄色粉末即为所述氮磷阻燃剂。

[0015]

优选地,在步骤(1)中,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、水杨醛和二胺的摩尔比为(2~2.3):(2~2.2):1。

[0016]

优选地,在步骤(2)中,所述溶剂为选自甲醇、乙醇、丙酮、甲苯、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或n-甲基吡咯烷酮中的至少一种。

[0017]

优选地,在步骤(2)中,所述溶剂与所述混合物a的质量之比为(4~6):1;所述搅拌的温度为15~40℃,所述搅拌的时间为10~18h。

[0018]

优选地,所述氮磷阻燃剂的结构式为:

[0019][0020]

优选地,所述环氧树脂为选自双酚a型环氧树脂或双酚f型环氧树脂中的至少一种。

[0021]

更为优选地,所述环氧树脂优选为双酚a型环氧树脂;其中,所述双酚a型环氧树脂为选自e54、e51、e44及e42中的至少一种。

[0022]

更为优选地,所述双酚a型环氧树脂为e44;所述增韧剂为选自氰酸酯、聚醚砜、聚酰亚胺、双柠康酰亚胺、聚氨酯和双马来酰亚胺中的至少一种。

[0023]

更为优选地,所述增韧剂为双柠康酰亚胺。

[0024]

优选地,所述固化剂为选自4,4

’‑

二氨基二苯砜、4,4

’‑

二氨基二苯甲烷、异佛尔酮二胺、聚醚胺和二乙烯基三胺中的至少一种。

[0025]

更为优选地,所述固化剂优选为4,4

’‑

二氨基二苯甲烷。

[0026]

第三方面,本发明提供了一种上述第一方面任一项所述的与液氧相容的环氧树脂体系的制备方法,其特征在于,所述制备方法包括如下步骤:

[0027]

(1)将氮磷阻燃剂加入到环氧树脂中并在140~150℃下搅拌混合,得到过程反应物a;

[0028]

(2)将80~90℃下,向所述过程反应物a中加入增韧剂和固化剂,搅拌后得到预聚物b;

[0029]

(3)将所述预聚物b进行升温固化,冷却后得到所述与液氧相容的环氧树脂体系。

[0030]

优选地,在步骤(1)中,所述搅拌混合的转速为250~350r/min,所述搅拌混合的时间为4~5h。

[0031]

优选地,在步骤(2)中,所述搅拌混合的转速为350~450r/min,所述搅拌混合的时间为20~40min。

[0032]

优选地,在步骤(2)之后,还包括对所述预聚物b进行真空除泡的步骤;所述真空除泡的时间为10~20min。

[0033]

优选地,在步骤(3)中,所述升温固化为阶段式升温固化;

[0034]

第一阶段升温的温度为:98~103℃,保温时间为0.8~1.2h;

[0035]

第二阶段升温的温度为:118~123℃,保温时间为0.8~1.2h;

[0036]

第三阶段升温的温度为:138~143℃,保温时间为0.8~1.2h;

[0037]

第四阶段升温的温度为:158~163℃,保温时间为0.8~1.2h;

[0038]

第五阶段升温的温度为:178~183℃,保温时间为0.8~1.2h;

[0039]

第六阶段升温的温度为:198~203℃,保温时间为0.8~1.2h;

[0040]

优选地,所述阶段式升温固化的条件为100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h。

[0041]

本发明与现有技术相比至少具有如下有益效果:

[0042]

(1)本发明所采用的阻燃剂中含有磷杂菲、胺基和羟基等,一方面磷杂菲中的磷元素和胺基中的氮元素不仅均具有阻燃性能,而且二者分别能够在凝聚相和气相发挥协同阻燃作用,进一步提高阻燃剂的阻燃性能,使得环氧树脂与液氧具有良好的相容性;另一方面阻燃剂中含有胺基和羟基等活性基团,能够参与到环氧树脂的固化反应中去,与环氧树脂形成特殊的交联网络结构,从而提高环氧树脂的力学性能,另外,本发明中的氮磷阻燃剂还含有苯环,苯环与胺基和羟基等活性基团相互配合,能够进一步提升环氧树脂体系的力学性能;

[0043]

(2)本发明中所采用的增韧剂中含有大量的双键,能够与本发明中的固化剂发生迈克尔(michael)加成反应,并同基体环氧树脂相连接,形成大分子网络物理互穿结构,从而使得环氧树脂体系固化后的强度和韧性得到了明显提升;

[0044]

(3)根据astmd2512(2008)检测显示,本发明中制备得到的环氧树脂体系与液氧具有良好的相容性;并且在液氮温度下,与现有技术中的环氧树脂体系相比,本发明中的环氧

树脂体系的弯曲强度至少提高了117%,断裂韧性至少提高了79%,具有优异的力学性能;

[0045]

(4)本发明通过严格控制阶段式升温固化的条件,能够保证环氧树脂、增韧剂、阻燃剂和固化剂之间反应完全,进而有利于提高环氧树脂体系的综合性能;

[0046]

(5)本发明中的增韧剂和阻燃剂与环氧树脂混合后,环氧树脂体系的黏度较低,具备良好的工艺性,而且具有成本低、环保的优点,能作为碳纤维增强复合材料低温贮箱材料使用。

具体实施方式

[0047]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0048]

本发明提供了一种与液氧相容的环氧树脂体系,其特征在于,按质量份数计,所述环氧树脂体系包括如下组分:环氧树脂65~75份(例如,可以为65份、66份、67份、68份、69份、70份、71份、73份或75份)、增韧剂20~30份(例如,可以为20份、23份、25份、27份、29份或30份)、阻燃剂2~10份(例如,可以为2份、3份、4份、5份、6份、8份、9份或10份)、固化剂25~35份(例如,可以为25份、26份、27份、28份、30份、33份、34份或35份);

[0049]

所述氮磷阻燃剂的结构式为:

[0050][0051]

其中,r为其中,r为n为1~16中的任意一个数值(例如,可以为1、2、3、4、5、6、7、8、9、10、11、12、13、14、15或16),n优选为2、5或7,n为整数值;并且本发明r中的苯环结构还可以为苯环取代物,例如,可以为甲苯,苯二酚或苯乙基等。

[0052]

环氧树脂与液氧接触时,在受到冲击、碰撞、摩擦、静电等外界能量作用下易发生爆炸、燃烧等剧烈化学反应,即液氧不相容,环氧树脂的液氧相容性主要与其阻燃性能相关,通常环氧树脂体系的阻燃性能越高,环氧树脂的热稳定性越高,即液氧相容性越好。因此,本发明在环氧树脂体系中引入了一种具有优异阻燃性能的阻燃剂,该阻燃剂含有磷杂菲、胺基、羟基和苯环等,磷杂菲中的磷元素和胺基中的氮元素能够分别发挥阻燃作用并相互促进;首先,有机磷会先受热分解生成聚偏磷酸,促使基材迅速脱水炭化,在凝聚相发挥阻燃作用;其次,有机氮则热分解吸热生成nh3、n2等难燃气体,稀释氧气浓度,在气相发挥阻

燃作用,同时气体在逸出时能作用于有机磷生成的炭层并使其面积增大,发挥凝聚相与气相的协同效应,本发明中阻燃剂具备优异的阻燃性能,将其引入环氧树脂体系中能够显著提高环氧树脂与液氧的相容性;并且阻燃剂中的胺基和羟基活性基团能够参与到环氧树脂的固化反应中,并与环氧树脂相互交联形成特殊的网络结构,能够极大的提高阻燃剂与环氧树脂的相容性,同时能够保证环氧树脂具备优异的力学性能。

[0053]

另外,本发明中的氮磷阻燃剂中的苯环为刚性基团,苯环与胺基和羟基等活性基团相互配合,能够使得本发明中的氮磷阻燃剂添加至环氧树脂体系中后,能够使得环氧树脂体系兼具优异的力学性能和阻燃性能;同时,需要说明的是,在本发明中,当对环氧树脂体系低温下的综合力学性能(拉伸强度和弯曲强度)要求较高时,可以将r基团设置为因该结构既含有刚性的苯环又含有柔性的醚键,且醚键可以自由旋转,其在超低温下不容易被完全冻结,因此,采用该结构的氮磷阻燃剂,不仅能够保证环氧树脂体系优异的阻燃性能,也能够显著提高环氧树脂体系在低温下的综合力学性能。

[0054]

需要说明的是,在本发明中,阻燃剂和增韧剂的添加量会影响环氧树脂体系的最终综合性能,固化剂的添加量一般根据阻燃剂和增韧剂的添加量而确定。只有将环氧树脂、增韧剂、阻燃剂和固化剂的添加量控制在本发明上述规定的范围内时,才能保证各组分之间最大的发挥作用,才能保证最终制备的环氧树脂体系与液氧具有良好的相容性,并且在低温下的韧性较高。当阻燃剂的添加量低于上述范围时,则无法有效提高环氧树脂的液氧相容性;当阻燃剂的添加量高于上述范围时,则会造成整个环氧树脂体系的粘度过高,进而使得环氧树脂的工艺性变差。当增韧剂的添加量低于或高于上述范围时,均无法保证环氧树脂体系在低温下的力学性能,即环氧树脂在低温下韧性差。

[0055]

根据一些更为优选的实施方式,在本发明中,按质量份数计,所述环氧树脂体系包括如下组分:环氧树脂68~70份(例如,可以为68份、68.5份、69份、69.5份或70份)、增韧剂24~26份(例如,可以为24份、24.5份、25份、25.5份或26份)、阻燃剂5~7份(例如,可以为5份、5.5份、5.8份、6份、6.5份、6.8份或7份)、固化剂29~31份(例如,可以为29份、29.5份、29.8份、30份、30.5份、30.8份或31份)。本发明人发现,当环氧树脂体系中的各组分的含量优选为上述范围时,更有利于提高环氧树脂体系于液氧的相容性和环氧树脂体系在低温下的力学性能。

[0056]

本发明还提供了一种上述环氧树脂体系中的氮磷阻燃剂的制备方法,该制备方法采用如下方法制备得到:

[0057]

(1)将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、水杨醛和二胺进行混合,得到混合物a;其中,所述二胺的结构式为:

[0058][0059]

其中,r为

n为1~16中的任意一个数值(例如,可以为1、2、3、4、5、6、7、8、9、10、11、12、13、14、15或16);n优选为,n为整数值;并且本发明r中的苯环结构还可以为苯环取代物,例如,可以为甲苯,苯二酚或苯乙基等;

[0060]

(2)向所述混合物a中加入溶剂并进行搅拌,得到反应物b;

[0061]

(3)将反应物b缓慢的倒入水中,析出的黄色粉末即为所述氮磷阻燃剂。

[0062]

根据一些优选的实施方式,在步骤(1)中,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、水杨醛和二胺的摩尔比为(2~2.3):(2~2.2):1(例如,可以为2:2:1、2:2.1:1、2:2.2:1、2.1:2:1、2.1:2.2:1、2.2:2:1、2.3:2:1或2.3:2.2:1);经本发明实验验证,只有将dopo、水杨醛和二胺的摩尔比控制在上述范围之内,才能保证本发明制得的氮磷阻燃剂具有较高的产率,若三者的摩尔比低于或高于上述范围,均会使得dopo、水杨醛和二胺反应过程中出现较多的副产物,从而导致氮磷阻燃剂的产率降低。

[0063]

根据一些更为优选的实施方式,在步骤(2)中,所述溶剂为选自甲醇、乙醇、丙酮、甲苯、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或n-甲基吡咯烷酮中的至少一种。

[0064]

根据一些更为优选的实施方式,在步骤(2)中,所述溶剂与所述混合物a的质量之比为(4~6):1(例如,可以为4:1、4.5:1、5:1、5.5:1或6:1);所述搅拌的温度为15~40℃(例如,可以为15℃、20℃、25℃、30℃、35℃或40℃),搅拌的时间为10~18h(例如,可以为10h、12h、14h、15h、16h或18h),经本实验证实,只有在本发明所规定的搅拌温度和时间下进行反应,才能使得dopo,水杨醛和原料二胺在保证反应完全的基础上,尽可能的减少阻燃剂的反应合成时间,降低工艺成本;当搅拌温度和时间低于上述范围时,则会使dopo,水杨醛和原料二胺的反应速率过慢,并且无法保证三者反应完全;当搅拌温度和时间高于上述范围时,则会增加工艺的复杂程度和成本;在本发明中,制备氮磷阻燃剂的搅拌的转速可以为200~300r/min(例如,可以为200r/min、220r/min、250r/min、280r/min或300r/min);若转速过低,混合物完全反应的时间将会延长,转速过高时,混合物将飞溅损失导致最终产率降低。

[0065]

根据一些更为优选的实施方式,所述氮磷阻燃剂的结构式为:

[0066][0066][0067]

根据一些更为优选的实施方式,所述氮磷阻燃剂的结构式为:

[0068]

需要说明的是,本发明人发现,当阻燃剂的类型采用上述所示时,能够使得环氧树脂体系与液氧的相容性最佳,并且能够保证环氧树脂体系在低温(77k)下的韧性最强。

[0069]

根据一些优选的实施方式,所述环氧树脂为双酚a型环氧树脂或双酚f型环氧树脂。

[0070]

根据一些更为优选的实施方式,所述环氧树脂为双酚a型环氧树脂;其中,所述双酚a型环氧树脂为选自e54、e51、e44及e42中的至少一种。

[0071]

根据一些优选的实施方式,所述双酚a型环氧树脂为e44;需要说明的是,在本发明中,环氧树脂可以为双酚a型环氧树脂或双酚f型,本发明中优选为双酚a型环氧树脂,当环氧树脂为双酚f型环氧树脂时,其具体型号可以为npef170或wxdic830。

[0072]

根据一些优选的实施方式,所述增韧剂为选自氰酸酯、聚醚砜、聚酰亚胺、双柠康酰亚胺、聚氨酯和双马来酰亚胺中的至少一种。根据一些更为优选的实施方式,所述增韧剂为双柠康酰亚胺。需要说明的是,至少一种即为任意一种或任意几种(两种及以上)以任意比例混合的混合物。

[0073]

单纯环氧树脂在低温下呈现脆性,韧性较差,为了提高环氧树脂在低温下的韧性,本发明将上述增韧剂引入环氧树脂体系中去,并配合本发明所提供的固化剂和阻燃剂,一方面增韧剂中含有大量的双键,能够与固化剂发生michael加成反应,并与基体环氧树脂相连接形成大分子网络互穿结构,从而提高环氧树脂体系的力学性能(强度和韧性);另一方面阻燃剂中的羟基和胺基等活性基团,也能够参与到环氧树脂的固化反应中去,与环氧树脂形成特殊的交联网络结构,使得环氧树脂体系的力学性能显著升高,另外阻燃剂中的苯环为刚性基团,能够与阻燃剂中的羟基和胺基等活性基团相互配合,从而能够进一步提高环氧树脂体系的力学性能(强度和韧性)。

[0074]

根据一些优选的实施方式,所述固化剂为选自4,4

’‑

二氨基二苯砜、4,4

’‑

二氨基二苯甲烷、异佛尔酮二胺、聚醚胺和二乙烯基三胺中的至少一种。

[0075]

根据一些更为优选的实施方式,所述固化剂为4,4

’‑

二氨基二苯甲烷。

[0076]

本发明还提供了一种上述所述的与液氧相容的环氧树脂体系的制备方法,该制备方法包括如下步骤:

[0077]

(1)将氮磷阻燃剂加入到环氧树脂中并在140~150℃(例如,可以为140℃、142℃、145℃、147℃、148℃或150℃))下搅拌混合,得到过程反应物a;

[0078]

(2)将80~90℃(例如,可以为80℃、82℃、84℃、85℃、87℃、88℃或90℃)下,向所述过程反应物a中加入增韧剂和固化剂,搅拌后得到预聚物b;

[0079]

(3)将所述预聚物b进行升温固化,冷却后得到所述与液氧相容的环氧树脂体系。

[0080]

根据一些优选的实施方式,在步骤(1)中,所述搅拌混合的搅拌转速为250~350r/min(例如,可以为250r/min、265r/min、280r/min、295r/min、305r/min、315r/min、330r/min、345r/min或350r/min),搅拌时间为4~5h(例如,可以为4h、4.2h、4.5h、4.8h或5h)。

[0081]

根据一些优选的实施方式,在步骤(2)中,所述第二温度为80~90℃;所述搅拌混合的搅拌转速为350~450r/min(例如,可以为350r/min、370r/min、390r/min、400r/min、420r/min、435r/min或450r/min),搅拌时间为20~40min(例如,可以为20min、25min、30min、35min或40min)。

[0082]

需要说明的是,在本发明中,由于增韧剂、固化剂、阻燃剂与环氧树脂发生反应的

温度不同,因此,为了保证阻燃剂、固化剂和增韧剂与环氧树脂能够反应完全,本发明首先将阻燃剂与环氧树脂混合在140~150℃进行反应,之后将反应后的反应物体系降至80~90℃后,再将增韧剂和固化剂添加至反应体系中进行搅拌,并通过控制搅拌速度和反应时间等条件,保证各物质之间能够反应完全。

[0083]

根据一些优选的实施方式,在本发明中,在步骤(2)之后,还包括对所述预聚物b进行真空除泡的步骤。所述真空除泡的时间为10~20min(10min、12min、15min、17min、18min或20min);为了保证环氧树脂具有良好的工艺性能,在升温固化之前还需对其预聚物进行真空除泡处理,在本发明中,真空除泡的真空度和时间根据实际需求进行调整即可。

[0084]

根据一些优选的实施方式,在步骤(3)中,所述升温固化为阶段式升温固化;

[0085]

第一阶段升温的温度为:98~103℃(例如,可以为98℃、99℃、100℃、101℃、102℃或103℃),保温时间为0.8~1.2h(例如,可以为0.8h、0.9h、1h、1.1h或1.2h);

[0086]

第二阶段升温的温度为:118~123℃(例如,可以为118℃、119℃、120℃、121℃、122℃或123℃),保温时间为0.8~1.2h(例如,可以为0.8h、0.9h、1h、1.1h或1.2h);

[0087]

第三阶段升温的温度为:138~143℃(例如,可以为138℃、139℃、140℃、141℃、142℃或143℃),保温时间为0.8~1.2h(例如,可以为0.8h、0.9h、1h、1.1h或1.2h);

[0088]

第四阶段升温的温度为:158~163℃(例如,可以为158℃、159℃、160℃、161℃或163℃),保温时间为0.8~1.2h(例如,可以为0.8h、0.9h、1h、1.1h或1.2h);

[0089]

第五阶段升温的温度为:178~183℃(例如,可以为178℃、179℃、180℃、181℃、182℃或183℃),保温时间为0.8~1.2h(例如,可以为0.8h、0.9h、1h、1.1h或1.2h);

[0090]

第六阶段升温的温度为:198~203℃(例如,可以为198℃、199℃、200℃、201℃、202℃或203℃),保温时间为0.8~1.2h(例如,可以为0.8h、0.9h、1h、1.1h或1.2h);

[0091]

根据一些更为优选的实施方式,所述阶段式升温固化的条件为100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h。

[0092]

需要说明的是,在本发明中,在对预聚物进行升温固化时,可以将预聚物浇铸在模具中进行升温固化,在固化后随炉冷却至室温(25℃),脱模后即可得到本发明中的环氧树脂体系。同时,经本发明实验证实,只有采用本发明中提供的多阶段式升温固化,并且将各阶段的固化温度和时间控制在上述范围内时,能够保证环氧树脂、增韧剂、阻燃剂和固化剂之间的反应更加完全,从而显著提高环氧树脂体系的综合性能。

[0093]

为了更加清楚地说明本发明的技术方案及优点,下面通过几个实施例对一种与液氧相容的环氧树脂体系及其制备方法进行详细说明。

[0094]

以下实施例中,“份”均指的是重量份数,环氧树脂、增韧剂、固化剂和氮磷阻燃剂等均以质量份数计,重量份数的单位,例如可以统一为“g”或“kg”等重量单位。

[0095]

实施例1:

[0096]

(1)将5份阻燃剂加入到70份双酚a型环氧树脂e44中并在150℃下搅拌混合,搅拌的转速为300r/min,搅拌时间为4h,得到过程反应物a;其中,阻燃剂的结构式为:

[0097][0098]

(2)将过程反应物a降温至80℃后,加入25份增韧剂(双柠康酰亚胺)和30份固化剂(4,4

’‑

二氨基二苯砜)在转速为350r/min下进行搅拌混合30min,然后进行真空除泡20min,得到预聚物b;

[0099]

(3)将预聚物b浇铸在模具中进行升温固化,升温固化的条件为:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h,固化后随炉冷却至室温(25℃),脱模后得到与液氧相容的环氧树脂体系;

[0100]

其中,阻燃剂通过以下制备方法制备得到:

[0101]

(1)将(24mmol,5.18g)的9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)、(24mmol,2.93g)水杨醛和(12mmol,4.92g)2,2

’‑

双[4-(4-氨基苯氧基)苯基]丙烷(bapp)进行混合,得到混合物a;

[0102]

(2)向混合物a中加入50ml n,n-二甲基甲酰胺,并将其置于装有回流冷凝管的三口烧瓶中,在25℃下搅拌(200r/min)反应12h,的到反应物b;

[0103]

(3)向反应物b中缓慢倒入去离子水,直至有黄色粉末析出;之后进行抽滤、洗涤,并在70℃下真空干燥9h后,得到阻燃剂,产率为95.18%。

[0104]

实施例2:

[0105]

(1)将6份阻燃剂加入到68份双酚a型环氧树脂e54中并在145℃下搅拌混合,搅拌的转速为280r/min,搅拌时间为5h,得到过程反应物a;其中,氮磷阻燃剂的结构式为:

[0106][0107]

(2)将过程反应物a降温至85℃后,加入28份增韧剂(双马来酰亚胺)和29份固化剂(4,4

’‑

二氨基二苯砜)在转速为380r/min下进行搅拌混合35min,然后进行真空除泡15min,得到预聚物b;

[0108]

(3)将预聚物b浇铸在模具中进行升温固化,升温固化的条件为:101℃/1h+121℃/1h+141℃/1h+161℃/1h+181℃/1h+201℃/1h,固化后随炉冷却至室温(25℃),脱模后得到与液氧相容的环氧树脂体系。

[0109]

其中,氮磷阻燃剂通过以下制备方法制备得到:

[0110]

(1)将(24mmol,5.18g)的9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)、(24mmol,2.93g)水杨醛和(12mmol,4.92g)2,2

’‑

双[4-(4-氨基苯氧基)苯基]丙烷(bapp)进行混合,得到混合物a;

[0111]

(2)向混合物a中加入50ml n,n-二甲基甲酰胺,并将其置于装有回流冷凝管的三

口烧瓶中,在25℃下搅拌(200r/min)反应12h,的到反应物b;

[0112]

(3)向反应物b中缓慢倒入去离子水,直至有黄色粉末析出;之后进行抽滤、洗涤,并在70℃下真空干燥9h后,得到阻燃剂,产率为95.18%。

[0113]

实施例3:

[0114]

实施例3与实施例1基本相同,不同之处在于:在步骤(1)中,氮磷阻燃剂的结构式为:

[0115][0116]

氮磷阻燃剂通过以下制备方法制备得到:

[0117]

(1)将(24mmol,5.18g)的9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)、(24mmol,2.93g)水杨醛和(12mmol,2.38g)4,4

’‑

二氨基二苯甲烷进行混合,得到混合物a;

[0118]

(2)向混合物a中加入50ml n,n-二甲基甲酰胺,并将其置于装有回流冷凝管的三口烧瓶中,在25℃下搅拌(250r/min)反应12h,的到反应物b;

[0119]

(3)将反应物b缓慢倒入大量去离子水中,直至析出黄色固体;之后进行抽滤、洗涤,并在70℃下真空干燥9h后,得到氮磷阻燃剂,产率为94.21%。

[0120]

实施例4:

[0121]

实施例4与实施例1基本相同,不同之处在于:在步骤(1)中,氮磷阻燃剂的结构式为:

[0122][0123]

氮磷阻燃剂通过以下制备方法制备得到:

[0124]

(1)将(24mmol,5.18g)的9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)、(24mmol,2.93g)水杨醛和(12mmol,2.98g)4,4

’‑

二氨基二苯砜进行混合,得到混合物a;

[0125]

(2)向混合物a中加入50ml n,n-二甲基甲酰胺,并将其置于装有回流冷凝管的三口烧瓶中,在30℃下搅拌(220r/min)反应15h,的到反应物b;

[0126]

(3)将反应物b缓慢倒入大量去离子水中,直至析出黄色固体;之后进行抽滤、洗涤,并在75℃下真空干燥9h后,得到氮磷阻燃剂,产率为94.68%。

[0127]

实施例5:

[0128]

实施例5与实施例1基本相同,不同之处在于:在步骤(1)中,氮磷阻燃剂的结构式为:

[0129][0130]

氮磷阻燃剂通过以下制备方法制备得到:

[0131]

(1)将(24mmol,5.18g)的9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)、(24mmol,2.93g)水杨醛和(12mmol,3.12g)4,4

’‑

二氨基三联苯进行混合,得到混合物a;

[0132]

(2)向混合物a中加入50ml n,n-二甲基甲酰胺,并将其置于装有回流冷凝管的三口烧瓶中,在40℃下搅拌(280r/min)反应10h,的到反应物b;

[0133]

(3)将反应物b缓慢倒入大量去离子水中,直至析出黄色固体;之后进行抽滤、洗涤,并在80℃下真空干燥8h后,得到氮磷阻燃剂,产率为95.18%。

[0134]

实施例6:

[0135]

实施例6与实施例1基本相同,不同之处在于:在步骤(1)中,氮磷阻燃剂为4份,搅拌时间为4.5h;在步骤(2)中,增韧剂为22份。

[0136]

实施例7:

[0137]

实施例7与实施例1基本相同,不同之处在于:在步骤(1)中,氮磷阻燃剂为8份;在步骤(2)中,增韧剂为28份。

[0138]

实施例8:

[0139]

实施例8与实施例1基本相同,不同之处在于:在步骤(1)中,阻燃剂为1份,搅拌时间为4.8h;在步骤(2)中,增韧剂为18份。

[0140]

实施例9:

[0141]

实施例9与实施例1基本相同,不同之处在于:在步骤(1)中,阻燃剂为12份,搅拌时间为4.6h;在步骤(2)中,增韧剂为32份。

[0142]

实施例10:

[0143]

实施例10与实施例1基本相同,不同之处在于:在步骤(3)中,升温固化的条件为:120℃/1h+150℃/1h+180℃/1h。

[0144]

对比例1:

[0145]

(1)将100份双酚a型环氧树脂e44在80℃下搅拌混合,搅拌的转速为350r/min,搅拌时间为1h,得到过程反应物a;

[0146]

(2)之后加入25份固化剂(4,4

’‑

二氨基二苯甲烷)在转速为450r/min下进行搅拌混合30min,然后进行真空除泡12min,得到预聚物b;

[0147]

(3)将预聚物b浇铸在模具中进行升温固化,升温固化的条件为:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h,固化后随炉冷却至室温(25℃),脱模后得到环氧树脂体系。

[0148]

对比例2:

[0149]

对比例2与对比例1基本相同,不同之处在于:在步骤(2)中,还加入25份的增韧剂(双柠康酰亚胺)。

[0150]

对比例3:

[0151]

对比例3与实施例1基本相同,不同之处在于:将步骤(1)中的阻燃剂替换为dopo阻燃剂。

[0152]

对比例4:

[0153]

对比例4与实施例1基本相同,不同之处在于:将步骤(1)中的阻燃剂替换为三氧化二锑阻燃剂。

[0154]

对比例5:

[0155]

对比例5与实施例1基本相同,不同之处在于:将步骤(1)中的阻燃剂替换为三氧化二锑阻燃剂,步骤(2)中的增韧剂替换为氰酸酯,固化剂替换为二乙烯基三胺。

[0156]

将实施例1至11和对比例1至5中制备得到的环氧树脂体系分别进行液氧相容性和力学性能测试,其中,弯曲强度和断裂韧性均为液氮温度(77k)下,测试方法如下:液氧相容性能测试:按照astm d2512(2008)进行测试:检测结果为与液氧不发生爆炸、燃烧、闪光、焦点等反应,即满足液氧相容;弯曲强度测试:按照gb/t 2567-2008进行测试;断裂韧性测试:按照astm d5045-99进行测试;测试结果如表1所示。

[0157]

表1

[0158][0159][0160]

由表1可知,本发明实施例1至7中制备得到的环氧树脂体系均与液氧具有良好的相容性,并且环氧树脂体系在液氮温度(77k)下具备优异的力学性能,与对比例中相比,弯曲强度和断裂韧性均有大幅提升;在实施例8中,当增韧剂和阻燃剂的添加量低于本发明所规定的范围时,会使制得的环氧树脂体系不仅无法与液氧相容,而且在低温状态下环氧树脂的韧性较低,力学性能较差;而在实施例9中,当增韧剂和阻燃剂的添加量高于本发明所

规定的范围时,虽然能够实现与液氧的相容性,但会使环氧树脂体系的粘度升高,工艺性较差,并且会降低环氧树脂体系在低温环境下的力学性能;在实施例10中,不采用本发明中的阶段式升温固化条件时,也会造成环氧树脂体系的力学性能变差;这是由于本发明通过严格控制升温固化的条件,并且控制增韧剂和阻燃剂的用量,增韧剂和阻燃剂都能与环氧树脂发生化学反应,通过改变环氧树脂的阻燃性和交联网络,使得材料液氧相容且在超低温环境下不能完全被冻结,从而实现了液氧相容的同时弯曲强度和断裂韧性大幅提升。

[0161]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。本发明未详细说明部分为本领域技术人员的公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1