一种全氟磺酰氟树脂组合物的制作方法

1.本发明属于含氟聚合物领域,具体涉及一种全氟磺酰氟树脂组合物。

背景技术:

2.全氟磺酰氟树脂是全氟磺酸树脂的前驱体,即全氟磺酰氟树脂经过转型过程后得到全氟磺酸树脂,而全氟磺酸树脂已经被人所熟知,是一种常见的离聚物,由其加工得到的质子膜可应用于燃料电池、氯碱行业、储能电池等领域。

3.全钒液流电池(钒电池)是一种新兴的储能电池,具有环境友好、能量转换效率高、使用寿命长等优点。其中的质子膜作为钒电池的核心部件,对电池的循环寿命和性能起着关键性作用。目前,全氟磺酸树脂是一种较为理想的质子膜材料,具有电导率高、化学稳定性好、机械性能优良等特点,但是其阻钒能力较差,在充放电过程中水迁移和自放电现象较明显,导致由其组装的钒电池循环稳定性下降,从而影响钒电池使用寿命。

4.专利cn111395008a将聚偏氟乙烯和全氟磺酸树脂复合,得到阻钒性能良好的静电纺丝膜。但是聚偏氟乙烯和全氟磺酸树脂之间的相容性并不好,在复杂的电池环境中,长期使用的话,树脂之间极可能出现剥离、脱落等现象,从而影响电池效率。同样,专利cn102881853a制备的磺化聚苯并咪唑/全氟磺酸树脂复合膜也存在类似的问题。此外,还可以加入其它无机填料(如二氧化硅等)来改善全氟磺酸树脂的阻隔性能,但电导率会受到影响。虽然复合材料确实能够改善某些性能,但是由于全氟树脂独特的表面性能,与其它材料(树脂或无机填料)的相容性较差,所以界面问题所带来的影响是不可忽视的。

5.为了保证电池效率和使用寿命,采用纯全氟磺树脂仍然是目前的主流方式,但同时提高质子膜的阻钒性能仍然是必要的。

技术实现要素:

6.针对现有技术的问题与不足,本发明的目的是提供一种全氟磺酰氟树脂组合物,其特点在于选用不同当量值和分子量的全氟磺酰氟树脂进行组合,由该全氟磺酰氟树脂组合物转型后得到的全氟磺酸树脂具有良好的综合性能,经加工而成的质子膜,在保持电导率和机械性能的前提下,其阻钒性能得到提高,可改善全氟磺酸树脂阻钒性能差的缺点,能够较好地应用于钒液流电池领域。

7.本发明涉及一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,组合物包含两种高低不同离子交换当量(ew)值的全氟磺酰氟树脂,使得质子膜导电性高于90ms/cm,同时钒离子渗透系数低于2.8*10-6

cm2/min。

8.如上所述一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,所述的全氟磺酰氟树脂为四氟乙烯和具备磺酰氟端基的全氟乙烯基醚的共聚物,其中,所述的具备磺酰氟端基的全氟乙烯基醚具有以下结构:cf2=cf-o-(cf2cfcf3o)

x-(cf2)

y-so2f,其中x=0~3整数,y=1~5整数。

9.上述一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,所述的全氟磺酰氟树

脂组合物包含离子交换当量(ew)为1050-1300g/mol的全氟磺酰氟树脂和离子交换当量(ew)为800-1000g/mol的全氟磺酰氟树脂。

10.如上述一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,所述的全氟磺酰氟树脂组合物在270℃的熔体流动指数(mfi值)为1~12g/10min。

11.根据所述的一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,所述的全氟磺酰氟树脂的高离子交换当量(ew)值的范围优选为1100~1300g/mol,更优的范围为1150~1250g/mol;所述的全氟磺酰氟树脂的低离子交换当量(ew)值的范围为900~1000g/mol。

12.根据所述的一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,进一步的,所述的高当量值的全氟磺酰氟树脂在270℃的熔体流动指数为6~30g/10min,更优的范围为6~15g/10min。

13.根据所述的一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,进一步的,所述的低当量值的全氟磺酰氟树脂在270℃的熔体流动指数为0.01~5g/10min,更优的范围为0.1~5g/10min。

14.根据所述的一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,进一步的,所述的高当量值的全氟磺酰氟树脂和低当量值的全氟磺酰氟树脂的质量比为30/70~70/30。

15.根据所述的一种用于钒液流电池质子膜的全氟磺酰氟树脂组合物,进一步的,所述的全氟磺酰氟树脂组合物通过树脂分散液混合均匀后,采用凝析技术得到。

16.一种质子膜,其根据上述的全氟磺酰氟树脂组合物通过转型加工制备得到。

17.具体而言,本发明涉及一种全氟磺酰氟树脂组合物,所述的全氟磺酰氟树脂组合物包含离子交换当量(ew)为1050-1300g/mol的全氟磺酰氟树脂和离子交换当量(ew)为800-1000g/mol的全氟磺酰氟树脂;

18.所述的全氟磺酰氟树脂组合物在270℃的熔体流动指数(mfi值)为1~12g/10min。

19.本发明所述的全氟磺酰氟树脂为四氟乙烯和具备磺酰氟端基的全氟乙烯基醚的共聚物。

20.本发明所述的具备磺酰氟端基的全氟乙烯基醚具有以下结构:

21.cf2=cf-o-(cf2cfcf3o)

x-(cf2)

y-so2f

22.其中x=0~3整数,y=1~5整数。

23.本发明所述的全氟磺酰氟树脂可采用已知的聚合方法得到,例如溶液聚合、悬浮聚合和乳液聚合,最优选择乳液聚合。

24.本发明所述的乳液聚合是将气相四氟乙烯单体引入到含有全氟乙烯基醚单体和乳化剂的分散液中,在引发剂作用下引发聚合,最终得到含有全氟磺酰氟树脂的分散乳液。

25.本发明所述的当量值为离子交换当量(ew),表示每摩尔离子基团所含干膜的质量,它与表示离子交换能力大小的离子交换容量iec成倒数关系。

26.本发明所述的高当量值的全氟磺酰氟树脂的当量值范围为1000~1300g/mol,优选为1100~1300g/mol,更优的范围为1150~1250g/mol。

27.本发明所述的低当量值的全氟磺酰氟树脂的当量值范围为800-1000g/mol,优选为900~1000g/mol。

28.本发明所述的全氟磺酰氟树脂为常见的难溶树脂,无法溶解在常规的溶剂中,故采用熔体流动指数(mfi)来表征全氟磺酰氟树脂的分子量情况。

29.本发明所述的高ew的全氟磺酰氟树脂具有相对低的分子量,在270℃的mfi为6~30g/10min,更优的范围为6~15g/10min。

30.本发明所述的低ew的全氟磺酰氟树脂具有相对高的分子量,在270℃的mfi为0.01~5g/10min,更优的范围为0.1~5g/10min。

31.本发明所述的全氟磺酰氟树脂组合物中,高ew的全氟磺酰氟树脂和低ew的全氟磺酰氟树脂的质量比为30/70~70/30。

32.本发明所述的全氟磺酰氟树脂组合物在270℃的mfi为1~12g/10min。

33.本发明所述的全氟磺酸树脂组合物通过树脂分散液混合均匀后,采用凝析技术得到。

34.本发明还涉及一种质子膜,其根据上述的全氟磺酰氟树脂组合物通过转型加工制备得到。

35.本发明所述质子膜,其可应用于钒液流电池领域。

36.本发明所述的树脂分散液为聚合直接得到的树脂分散液,例如乳液聚合最终得到含有全氟磺酰氟树脂颗粒的分散乳液,采用聚合得到的分散液进行混合,可以保证组合物的均匀性。

37.本发明所述的凝析技术是将聚合物颗粒从溶剂中沉析出来,例如乳液聚合得到的分散乳液,可采用机械搅拌、加热或添加破乳剂等方式使聚合物颗粒从溶剂中凝析出来,最终经过滤干燥得到聚合物树脂颗粒。

38.所述的破乳剂为酸、碱或无机盐类物质,非限制性地包括盐酸、硝酸、硫酸、氨水、氢氧化钠、氢氧化钠、碳酸钠、碳酸氢钠、氯化铝、氯化钙中的一种或组合物。

39.本发明所述的全氟磺酰氟树脂组合物经过转型过程可得到全氟磺酸树脂。

40.本发明所述的转型过程为全氟磺酸树脂的酸碱洗过程,即全氟磺酰氟树脂的磺酰氟端基转化成磺酸基团的过程,从而使全氟磺酸树脂具备了质子传导能力。全氟磺酸树脂的转型过程被熟知,一般是将全氟磺酰氟树脂浸泡在碱液中,使磺酰氟转化成磺酸盐;再将磺酸盐型的树脂浸泡在酸液中,使磺酸盐转化成磺酸基团,最终得到全氟磺酸树脂。

41.本发明所述的碱液为氢氧化钾或氢氧化钠;酸液为盐酸、硝酸或硫酸。

42.本发明所述的质子膜可采用溶液成膜法,将全氟磺酸树脂配置成全氟磺酸溶液,然后将全氟磺酸溶液倒在模具中,经加热以除去溶剂,最终形成一定厚度的全氟磺酸质子膜。

43.本发明所述的溶液成膜法所采用的溶剂可以是低沸溶剂,也可以是高沸溶剂,非限制性地包括水、甲醇、乙醇、正丙醇、异丙醇、丁二醇、丙二醇、n-甲基吡咯烷酮、二甲基亚砜、n-n二甲基乙酰胺、n-n二甲基甲酰胺中的一种或组合物。

44.本发明所述的溶液成膜法中的成膜温度为30~200℃,成膜时间为1~12h。

45.本发明所述的溶液成膜法还包括全氟磺酸树脂溶解工艺,将全氟磺酸树脂在高压溶解釜中进行溶解,溶解温度为80~280℃,溶解时间为2~24h。

46.本发明所述的质子膜还可以采用熔融挤出成膜法,将全氟磺酰氟树脂经挤出成膜装置得到全氟磺酰氟膜,然后再经过转型过程得到全氟磺酸树脂膜。

47.考虑到本发明树脂的性能和应用领域,本发明优选溶液成膜法制备质子膜。

48.本发明的有益效果是:1.高ew的全氟磺酰氟树脂赋予了组合物良好的阻钒性能,

低ew的全氟磺酰氟树脂赋予了组合物良好的质子传导性,此组合物具备良好的导电性和阻钒性能,在导电性达到90ms/cm的前提下,钒离子渗透系数低至2.8*10-6cm2/min;2.高ew的全氟磺酰氟树脂拥有较低的分子量,低ew的全氟磺酰氟树脂拥有较高的分子量,从而保证了组合物拥有良好的机械性能和成膜性能;3.此组合物未加入其它物质,同种树脂保证了均匀性,不存在界面问题和相容性问题。

附图说明

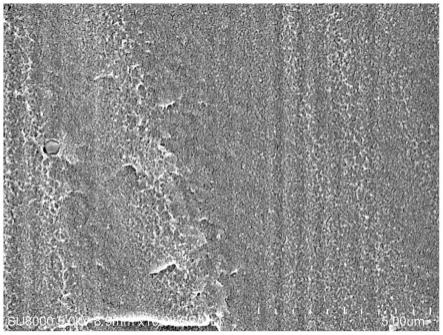

49.图1是由树脂组合物制得的质子膜的截面形貌图;

50.图2是由一种全氟磺酸树脂制得的质子膜的截面形貌图;

51.图3是钒离子渗透率测试装置示意图。

具体实施方式:

52.以下结合具体实施方式对本发明的内容进行详细说明,但本发明并不限于以下这些实例,在不脱离本发明上述技术思想情况下,根据本领域普通技术知识和惯用手段做出的各种替换和变更,均应包括在本发明的范围内。

53.测试方法:

54.1.树脂及组合物的当量值按照gb/t 20042.3-2009进行。

55.2.采用场发射扫描电镜观察填料同基体树脂的相容性,方法如下:将注塑件浸入液氮中淬断,断面喷金处理后测扫描电镜;扫描电镜测试按照jy/t 010-1996进行。

56.3.采用熔融指数仪对树脂及组合物进行熔融指数数测试,测试条件为:温度270℃,砝码1.2kg。

57.4.质子膜的电导率测试按照gb/t 20042.3-2009进行。

58.5.质子膜的力学性能测试按照gb/t 20042.3-2009进行。

59.6.质子膜的钒离子渗透系数:采用图3所示装置测试膜的钒离子渗透性,容器两边分别为3mh2so4/1.5mvoso4和3mh2so4/1.5mmgso4,中间为质子膜。随时间的推移,用紫外-可见光谱仪测试容器中的钒离子浓度变化情况,计算得到钒离子渗透系数。

60.材料:

61.全氟磺酰氟树脂分散乳液由乳液聚合工艺得到,均为自制样品,选取的分散乳液参数如下:

62.1.全氟磺酰氟树脂分散乳液a:乳液固含量为5.1wt%,其中全氟磺酰氟树脂的ew值为1180g/mol,mfi为6.7g/10min。

63.2.全氟磺酰氟树脂分散乳液b:乳液固含量为4.9wt%,其中全氟磺酰氟树脂的ew值为956g/mol,mfi为1.5g/10min。

64.3.全氟磺酰氟树脂分散乳液c:乳液固含量为5.0wt%,其中全氟磺酰氟树脂的ew值为1200g/mol,mfi为13.6g/10min。

65.4.全氟磺酰氟树脂分散乳液d:乳液固含量为5.3wt%,其中全氟磺酰氟树脂的ew值为920g/mol,mfi为4.2g/10min。

66.5.全氟磺酰氟树脂分散乳液e:乳液固含量为5.0wt%,其中全氟磺酰氟树脂的ew值为1035g/mol,mfi为5.5g/10min。

67.实施例1

68.(1)取50公斤分散乳液a和50公斤分散乳液b进行机械物理混合,混合均匀后向乳液中加入硫酸,待树脂颗粒从溶剂中充分析出后,通过过滤、洗涤和干燥得到全氟磺酰氟树脂组合物,最后通过转型过程得到相应的全氟磺酸树脂;

69.(2)将步骤(1)得到的全氟磺酸树脂和n-n二甲基乙酰胺加入到高压溶解釜中,溶解温度为170℃,溶解时间为8h,最终得到固含量为6.8wt%的全氟磺酸树脂溶液,溶液中无明显大颗粒或胶絮状物质;

70.(3)将步骤(2)得到的全氟磺酸树脂溶液倒在磨具中进行成膜,为了得到表面平整且均匀的质子膜,成膜时的温度为150℃,成膜时间为3h,最终得到膜厚为62μm的质子膜;

71.(4)将步骤(3)得到的质子膜进行相关的测试。测试结果见表1。

72.实施例2

73.(1)取30公斤分散乳液a和70公斤分散乳液b进行机械物理混合,混合均匀后向乳液中加入硫酸,待树脂颗粒从溶剂中充分析出后,通过过滤、洗涤和干燥得到全氟磺酰氟树脂组合物,最后通过转型过程得到相应的全氟磺酸树脂;

74.(2)将步骤(1)得到的全氟磺酸树脂和n-甲基吡咯烷酮加入到高压溶解釜中,溶解温度为240℃,溶解时间为3h,最终得到固含量为9.7wt%的全氟磺酸树脂溶液,溶液中无明显大颗粒或胶絮状物质;

75.(3)将步骤(2)得到的全氟磺酸树脂溶液倒在磨具中进行成膜,为了得到表面平整且均匀的质子膜,成膜时的温度为180℃,成膜时间为2h,最终得到膜厚为57μm的质子膜;

76.(4)将步骤(3)得到的质子膜进行相关的测试。测试结果见表1。

77.实施例3

78.(1)取65公斤分散乳液a和35公斤分散乳液b进行机械物理混合,混合均匀后向乳液中加入硫酸,待树脂颗粒从溶剂中充分析出后,通过过滤、洗涤和干燥得到全氟磺酰氟树脂组合物,最后通过转型过程得到相应的全氟磺酸树脂;

79.(2)将步骤(1)得到的全氟磺酸树脂和n-甲基吡咯烷酮加入到高压溶解釜中,溶解温度为200℃,溶解时间为6h,最终得到固含量为9.1wt%的全氟磺酸树脂溶液,溶液中无明显大颗粒或胶絮状物质;

80.(3)将步骤(2)得到的全氟磺酸树脂溶液倒在磨具中进行成膜,为了得到表面平整且均匀的质子膜,成膜时的温度为150℃,成膜时间为4h,最终得到膜厚为51μm的质子膜;

81.(4)将步骤(3)得到的质子膜进行相关的测试。测试结果见表1。

82.图1是由其树脂组合物制得的质子膜的截面形貌图,截面较为均匀,无明显的相分离。

83.实施例4

84.(1)取60公斤分散乳液b和40公斤分散乳液c进行机械物理混合,混合均匀后向乳液中加入硫酸,待树脂颗粒从溶剂中充分析出后,通过过滤、洗涤和干燥得到全氟磺酰氟树脂组合物,最后通过转型过程得到相应的全氟磺酸树脂;

85.(2)将步骤(1)得到的全氟磺酸树脂和n-n二甲基乙酰胺加入到高压溶解釜中,溶解温度为200℃,溶解时间为6h,最终得到固含量为7.7wt%的全氟磺酸树脂溶液,溶液中无明显大颗粒或胶絮状物质;

86.(3)将步骤(2)得到的全氟磺酸树脂溶液倒在磨具中进行成膜,为了得到表面平整且均匀的质子膜,成膜时的温度为150℃,成膜时间为4h,最终得到膜厚为55μm的质子膜;

87.(4)将步骤(3)得到的质子膜进行相关的测试。测试结果见表1。

88.实施例5

89.(1)取50公斤分散乳液c和50公斤分散乳液d进行机械物理混合,混合均匀后向乳液中加入硫酸,待树脂颗粒从溶剂中充分析出后,通过过滤、洗涤和干燥得到全氟磺酰氟树脂组合物,最后通过转型过程得到相应的全氟磺酸树脂;

90.(2)将步骤(1)得到的全氟磺酸树脂和n-n二甲基乙酰胺加入到高压溶解釜中,溶解温度为200℃,溶解时间为6h,最终得到固含量为8.1wt%的全氟磺酸树脂溶液,溶液中无明显大颗粒或胶絮状物质;

91.(3)将步骤(2)得到的全氟磺酸树脂溶液倒在磨具中进行成膜,为了得到表面平整且均匀的质子膜,成膜时的温度为150℃,成膜时间为4h,最终得到膜厚为51μm的质子膜;

92.(4)将步骤(3)得到的质子膜进行相关的测试。测试结果见表1。

93.对比例1

94.选取100公斤分散乳液a进行破乳,得到单一组分的全氟磺酰氟树脂。其它步骤与实施例3一致。

95.单组分高ew值的全氟磺酸树脂具有较低的钒离子渗透系数,但质子膜导电性较差(低于90ms/cm),无法满足质子传导需求。

96.对比例2

97.选取100公斤分散乳液b进行破乳,得到单一组分的全氟磺酰氟树脂。其它步骤与实施例3一致。

98.单组分低ew值的全氟磺酸树脂具有较高的质子膜导电性,但钒离子渗透系数教高(>2.8*10-6cm2/min),无法满足阻钒性能。

99.对比例3

100.选取100公斤分散乳液e进行破乳,得到单一组分的全氟磺酰氟树脂。其它步骤与实施例3一致。

101.图2是由一种全氟磺酸树脂制得的质子膜的截面形貌图,截面均匀。

102.当单组分全氟磺酸树脂的ew值(范围是1000-1100g/mol)和实施例的ew值相近时,其质子膜的导电性能(≥90ms/cm)和阻钒性能(>2.8*10-6cm2/min)无法同时满足需求。

103.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

104.表1.样品测试结果

105.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1