一种可吸附活性染料的包埋生物炭复合水凝胶及制备方法与流程

1.本发明属于新材料技术领域,涉及水凝胶制备,具体涉及一种可吸附活性染料的包埋生物炭复合水凝胶及制备方法。

背景技术:

2.近年来,随着我国染料工业的飞速发展,染料的数量和种类越来越多,成分越来越复杂,并且在染色过程中需要消耗大量的水资源,从而在染料生产和使用的过程中不可避免的产生了大量含有染料的工业废水,对生态系统造成了严重破坏。由于染料分子结构复杂且极为稳定,具有抗酸、抗光、抗碱等特性,特别是近年来由于人们对高品质生活的不断追求,对印染产品的要求越来越高,染色工艺也不断升级,在染色过程中添加的染料和助剂等越来越复杂,使得染料废水的处理难度也越来越大。如何高效处理印染废水已成为重要的社会问题。

3.目前国内外处理有机染料废水常用的方法有吸附法、生物处理法、化学氧化法等。其中吸附法因其选择性地富集特定化合物、操作方便、绿色友好、成本低、可回收等优点在废水处理领域占有特殊地位。生物炭具有丰富的孔隙结构、较大的比表面积,成为处理有机污染物良好的吸附剂。但在实际应用过程中,由于炭粉粒径较小,吸附污染物后不易及时分离,且易随水流失可能造成二次污染,不利于回收再利用。

4.水凝胶具有三维网络结构,比表面积大,可以吸收大量污染物,并且含有大量的官能团,可以通过离子交换、静电作用、螯合作用、疏水相互作用除去各种污染物,同时水凝胶在溶液中具有易分离可回收的优点,这些使得其成为目前污水处理吸附剂的研究热点。但现有技术中存在着复合水凝胶制备工艺复杂、吸附对象单一、吸附时间长的问题,因此有必要对复合水凝胶的制备工艺和应用效果进行研究改进。

技术实现要素:

5.针对上述技术问题,本发明提出一种可吸附活性染料的包埋生物炭复合水凝胶及制备方法。通过采用一步法实现了可吸附活性染料的包埋生物炭复合水凝胶的制备,其绿色无污染、流程简单方便的制备工艺达成了对活性染料中高分子有机物的高效去除兼具以废治废的三重目的。

6.为了达到上述目的,本发明的技术方案是这样实现的:一种可吸附活性染料的包埋生物炭复合水凝胶的制备方法,步骤如下:(1)将活性炭粉碎、过筛,得到活性炭粉颗粒;(2)将聚乙烯醇溶于去离子水中,通过水浴加热,连续搅拌,得到无色透明状溶液,冷却至室温后,加入海藻酸钠,继续搅拌,然后缓慢加入步骤(1)所得的的活性炭粉颗粒,持续搅拌至溶液变为均一乳液状后,加入去离子水,继续搅拌直至形成胶状溶液;(3)将步骤(2)所得的胶状溶液通过超声排气后,取出倒入玻璃模具中,静置固化,冷却定型,得到胶状物;

(4)将步骤(3)所得胶状物放入氯化镧溶液中恒温浸泡成胶,得到可吸附活性染料的包埋生物炭复合水凝胶。

7.进一步,所述步骤(1)中活性炭粉颗粒目数为30-140目。

8.优选地,所述步骤(1)中活性炭粉颗粒的目数为80-120目。

9.进一步,所述步骤(2)中每10-40ml去离子水中含有1.4-2.5g的聚乙烯醇。

10.优选地,所述步骤(2)中每15-30ml去离子水中含有1.8-2.2g的聚乙烯醇。

11.进一步,所述步骤(2)中水浴加热的温度为65-90℃,水浴加热的时间为1-4h。

12.优选地,所述步骤(2)中水浴加热的温度为70-85℃,水浴加热的时间为1.5-2.5h。

13.进一步,所述步骤(2)中每1.4-2.5g的聚乙烯醇添加海藻酸钠0.2-1g。

14.优选地,所述步骤(2)中每1.4-2.5g的聚乙烯醇添加海藻酸钠0.4-0.6g。

15.进一步,所述步骤(2)每1.4-2.5g的聚乙烯醇添加活性炭粉颗粒0.01-0.5g,添加去离子水3-8ml。

16.优选地,所述步骤(2)中每1.4-2.5g的聚乙烯醇添加活性炭粉颗粒0.2-0.3g,添加去离子水4-6ml。

17.进一步,所述步骤(3)中超声排气的时间为10-40min,静置固化的温度为20-50℃,静置固化的时间为12-48h。

18.优选地,所述步骤(3)中超声排气的时间为20-35min,静置固化的温度为25-40℃,静置固化的时间为16-34h。

19.进一步,所述步骤(4)氯化镧溶液中氯化镧的添加量为1wt.%-5wt.%,浸泡时间为12-48h。

20.优选地,所述步骤(4)氯化镧溶液中氯化镧的添加量为1wt.%-2wt.%,浸泡时间为12-24h。

21.进一步,上述方法制备的可吸附活性染料的包埋生物炭复合水凝胶。

22.进一步,所述的可吸附活性染料的包埋生物炭复合水凝胶在作为印染废水活性染料中的高分子有机物吸附剂的应用进一步,所述的应用中印染废水活性染料中的高分子有机物为刚果红、亚甲基蓝、孔雀石绿或罗丹明中的至少一种。

23.本发明具有以下有益效果:1、本发明所制备的可吸附活性染料的包埋生物炭复合水凝胶在具有生物炭针对高分子有机物较高吸附能力的同时兼具水凝胶三维网络结构,机械强度较高,吸水性良好,可重复使用性强,极大节省了吸附后分离操作的能耗,应用面广。

24.2、本发明采用来源广泛的炭、海藻酸钠、聚乙烯醇为主要原料,通过“一步法”制备新型复合水凝胶,具有原料来源广、制备成本低、对环境友好等优势,高度契合当下化工绿色发展理念。同时,所采用的特定目数的活性炭粉颗粒可避免因粒径过大导致分散性大、传质效果差,进而影响吸附效果;因粒径过小导致炭粉颗粒泄露,达不到预期包埋效果等情况。

25.3、本发明所提供的可吸附活性染料的包埋生物炭复合水凝胶可广泛应用于针对印染废水中活性染料高分子有机物的吸附,吸附性能较高,其中吸附15min,对刚果红吸附率达90.85%,对亚甲基蓝吸附率达88.93%,对罗丹明b吸附率达84.23%,对孔雀石绿吸附率

达81.74%,实现了对印染废水中高分子有机物的高效吸附。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为本发明实施例1炭粉投加量为0.25g的复合水凝胶样品图。

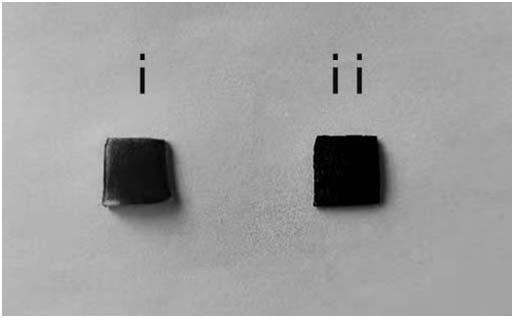

28.图2为本发明实施例1和实施例3中不同加炭量下复合水凝胶对比图,其中图

ⅰ

为实施例3加炭量为0.1g,图

ⅱ

为实施例1加炭量为0.25g。

29.图3为本发明利用实施例1-4所制成的复合水凝胶经吸附活性染料中的不同高分子有机物后的效果对比图。其中图

ⅲ

对应实施例1,即当炭投加量为0.25g时,所得复合水凝胶对罗丹明b的吸附;图

ⅳ

对应实施例2,即当炭投加量为0.3g时,所得复合水凝胶对亚甲基蓝的吸附;图

ⅴ

对应实施例3,即当炭投加量为0.1g时,所得复合水凝胶对刚果红的吸附;图

ⅵ

对应实施例4,即当炭投加量为0.1g时,所得复合水凝胶对孔雀石绿的吸附。

30.图4为本发明利用实施例1-4中依据加炭与否所制成的复合水凝胶去吸附活性染料中的不同高分子有机物后的效果对比图。其中图

ⅶ

、

ⅷ

、

ⅸ

、

ⅹ

中左为不加炭图,右为加炭图;图

ⅶ

对应实施例1加炭与否吸附罗丹明b对比图;图

ⅷ

对应实施例2加炭与否吸附亚甲基蓝对比图;图

ⅸ

对应实施例3加炭与否吸附刚果红对比图;图

ⅹ

对应实施例4加炭与否吸附孔雀石绿对比图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1本实施例为可吸附活性染料的包埋生物炭复合水凝胶的制备方法,步骤如下:将活性炭粉碎过筛至100目,称取2g聚乙烯醇溶于20ml去离子水中配置成10wt.%聚乙烯醇溶液,在80℃水浴锅中加热约2h至无色透明溶液。待溶液冷却至室温后称取0.5g海藻酸钠、0.25g炭粉、5ml蒸馏水于烧杯中,继续在磁力搅拌器上不断搅拌至胶状,再将反应溶液超声20min排尽空气后,取出倒入模具中,在室温下静置固化、冷却定型约24h后,再放入1wt.%氯化镧溶液中浸泡24h使之成胶。

33.图1为本发明实施例1炭投加量为0.25g的复合水凝胶样品图。从图1中可以看到:实施例1所制水凝胶样品为黑色凝胶状,表面显光滑,活性炭被充分包埋在水凝胶中。

34.实施例2本实施例为可吸附活性染料的包埋生物炭复合水凝胶的制备方法,步骤如下:将活性炭粉碎过筛至100目,称取2g聚乙烯醇溶于20ml去离子水中配置成10wt.%聚乙烯醇溶液,在80℃水浴锅中加热约2h至无色透明溶液。待溶液冷却至室温后称取0.4g

海藻酸钠、0.3g炭粉、5ml蒸馏水于烧杯中,继续在磁力搅拌器上不断搅拌至胶状,再将反应溶液超声20min排尽空气后,取出倒入模具中,在20℃静置固化、冷却定型约24h后,再放入1wt.%氯化镧溶液中浸泡24h使之成胶。

35.实施例3本实施例为可吸附活性染料的包埋生物炭复合水凝胶的制备方法,步骤如下:将活性炭粉碎过筛至100目,称取2g聚乙烯醇溶于20ml去离子水中配置成10wt.%聚乙烯醇溶液,在80℃水浴锅中加热约2h至无色透明溶液。待溶液冷却至室温后称取0.5g海藻酸钠、0.1g炭粉、5ml蒸馏水于烧杯中,继续在磁力搅拌器上不断搅拌至胶状,再将反应溶液超声20min排尽空气后,取出倒入模具中,在30℃静置固化、冷却定型约24h后,再放入1wt.%氯化镧溶液中浸泡24h使之成胶。

36.图2具体呈现了本发明在实施例3和实施例1中不同加炭量水凝胶对比图,图

ⅰ

为本发明在实施例3中炭投加量为0.1g的样品图,相较于图

ⅱ

为本发明在实施例1中炭投加量为0.25g的样品图,图

ⅰ

所示的水凝胶色泽相对较浅,图

ⅱ

所示的水凝胶颜色为深黑色。

37.实施例4本实施例为可吸附活性染料的包埋生物炭复合水凝胶的制备方法,步骤如下:将活性炭粉碎过筛至100目,称取2g聚乙烯醇溶于20ml去离子水中配置成10wt.%聚乙烯醇溶液,在80℃水浴锅中加热约2h至无色透明溶液。待溶液冷却至室温后称取0.2g海藻酸钠、0.1g炭粉、5ml蒸馏水于烧杯中,继续在磁力搅拌器上不断搅拌至胶状,再将反应溶液超声20min排尽空气后,取出倒入模具中,在室温下静置固化、冷却定型约24h后,再放入1wt.%氯化镧溶液中浸泡24h使之成胶。

38.实施例5本实施例为可吸附活性染料的包埋生物炭复合水凝胶的制备方法,步骤如下:将活性炭粉碎过筛至80目,称取2.5g聚乙烯醇溶于40ml去离子水中配置成6.25wt.%聚乙烯醇溶液,在65℃水浴锅中加热约4h至无色透明溶液。待溶液冷却至室温后称取1g海藻酸钠、0.01g炭粉、3ml蒸馏水于烧杯中,继续在磁力搅拌器上不断搅拌至胶状,再将反应溶液超声10min排尽空气后,取出倒入模具中,在40℃静置固化、冷却定型约12h后,再放入5wt.%氯化镧溶液中浸泡48h使之成胶。

39.实施例6本实施例为可吸附活性染料的包埋生物炭复合水凝胶的制备方法,步骤如下:将活性炭粉碎过筛至120目,称取1.4g聚乙烯醇溶于10ml去离子水中配置成14wt.%聚乙烯醇溶液,在90℃水浴锅中加热约1h至无色透明溶液。待溶液冷却至室温后称取0.5g海藻酸钠、0.5g炭粉、8ml蒸馏水于烧杯中,继续在磁力搅拌器上不断搅拌至胶状,再将反应溶液超声40min排尽空气后,取出倒入模具中,在50℃静置固化、冷却定型约48h后,再放入2wt.%氯化镧溶液中浸泡12h使之成胶。

40.应用例1罗丹明b吸附:选用实施例1所制成的复合水凝胶2.0g,将其置于100ml初始浓度为30mg/l的罗丹明b溶液中,在环境温度25℃下、振速为220r/min的恒温振荡箱中吸附15min。结合标准曲线与相关仪器分析,采用实施例1制成的水凝胶对罗丹明b的吸附率为84.23%。此外,复合水凝胶吸附过后并未出现活性炭泄露情况。

41.应用例2亚甲基蓝吸附:选用实施例2所制成的复合水凝胶2.0g,将其置于100ml初始浓度为30mg/l的亚甲基蓝溶液中,在环境温度25℃下、振速为220r/min的恒温振荡箱中吸附15min。结合标准曲线与相关仪器分析,采用实施例2制成的水凝胶对亚甲基蓝的吸附率为88.93%。此外,复合水凝胶吸附过后并未出现活性炭泄露情况。

42.应用例3刚果红吸附:选用实施例3所制成的复合水凝胶2.0g,将其置于100ml初始浓度为30mg/l的刚果红溶液中,在环境温度25℃下、振速为220r/min的恒温振荡箱中吸附15min。结合标准曲线与相关仪器分析,采用实施例3制成的水凝胶对刚果红的吸附率为90.85%。此外,复合水凝胶吸附过后并未出现活性炭泄露情况。

43.应用例4孔雀石绿吸附:选用实施例4所制成的复合水凝胶2.0g,将其置于100ml初始浓度为30mg/l的孔雀石绿溶液中,在环境温度25℃下、振速为220r/min的恒温振荡箱中吸附15min。结合标准曲线与相关仪器分析,采用实施例4制成的水凝胶对孔雀石绿的吸附率为81.74%。此外,复合水凝胶吸附过后并未出现活性炭泄露情况。

44.图3具体呈现了本发明利用实施例1-4所制成的水凝胶经吸附活性染料中的不同高分子有机物后的效果对比图。图

ⅲ

对应实施例1,即当炭投加量为0.25g时,所得复合水凝胶吸附罗丹明b后胶体呈淡粉色;图

ⅳ

对应实施例2,即当炭投加量为0.3g时,所得复合水凝胶吸附亚甲基蓝后胶体呈湖蓝色;图

ⅴ

对应实施例3,即当炭投加量为0.1g时,所得复合水凝胶吸附刚果红后胶体呈玫瑰红;图

ⅵ

对应实施例4,即当炭投加量为0.1g时,所得复合水凝胶吸附孔雀石绿后胶体呈墨绿色。

45.图4具体呈现了本发明利用实施例1-4中依据加炭与否所制成的复合水凝胶去吸附活性染料中的不同高分子有机物后的效果对比图,规定左为加炭样品,右为不加炭样品。图

ⅶ

对应实施例1加炭与否对比图,在保证炭投加量为单一变量下,加炭复合水凝胶吸附效果明显优于不加炭复合水凝胶,区别于不加炭水凝胶,针对罗丹明b加炭水凝胶能够实现水凝胶与包埋炭的双重吸附,从而加炭水凝胶较于不加炭水凝胶具有更深的粉色色泽;图

ⅷ

对应实施例2加炭与否对比图,在保证炭投加量为单一变量下,加炭复合水凝胶吸附效果明显优于不加炭复合水凝胶,区别于不加炭水凝胶,针对亚甲基蓝加炭水凝胶能够实现水凝胶与包埋炭的双重吸附,从而加炭水凝胶较于不加炭水凝胶具有更深的湖蓝色色泽;图

ⅸ

对应实施例3加炭与否对比图,在保证炭投加量为单一变量下,加炭复合水凝胶吸附效果明显优于不加炭复合水凝胶,区别于不加炭水凝胶,针对刚果红加炭水凝胶能够实现水凝胶与包埋炭的双重吸附,从而加炭水凝胶较于不加炭水凝胶具有更深的玫瑰红色泽;图

ⅹ

对应实施例4加炭与否对比图,在保证炭投加量为单一变量下,加炭复合水凝胶吸附效果明显优于不加炭复合水凝胶,区别于不加炭水凝胶,针对孔雀石绿加炭水凝胶能够实现水凝胶与包埋炭的双重吸附,从而加炭水凝胶较于不加炭水凝胶具有更深的墨绿色色泽。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1