一种高强度低固化收缩率的硅橡胶及其制备方法

1.本发明属于硅橡胶技术领域,具体涉及一种高强度低固化收缩率的硅橡胶及其制备方法。

背景技术:

2.硅橡胶是线性聚硅氧烷发生交联反应后形成的呈三维网络结构的弹性体材料,具有独特的有机无机杂化分子链结构。按硫化机理不同,可将硅橡胶分为三类:室温硫化型、加热硫化型和加成反应型。其中,加成反应型硅橡胶在-65℃~200℃的温度范围内可长期使用,并能保持其柔软弹性性能,且有着优良的电性能和化学稳定性,同时兼具有耐候、耐水、耐臭氧性,还具备无毒无味、无腐蚀性、生理惰性、线收缩率低、易操作等显著特点,被广泛地应用于军事、建筑、医疗、汽车、航空航天、日化及生活用品等诸多领域。

3.然而,硅橡胶固化后本身强度较弱,加之硅橡胶在固化分子交联过程中基胶本身结构变化等因素,在固化后容易发生体积收缩的问题,这给其应用带来了障碍,尤其是在复合材料中的应用会出现严重的问题。研究表明,添加一定比例的填料有助于提高材料固化后的力学性能同时降低固化收缩和热膨胀系数,其原理是:填料的加入一方面造成固化体系官能团密度的降低,另一方面,填料所占用的体积在固化过程中并没有随着反应的进行而发生改变,从而减缓了反应体系的体积收缩。据报道,填料的形状及粒子尺寸对固化体系的收缩程度具有一定影响,与不规则形状纳米粒子相比,添加具有球形结构的纳米粒子能够促使材料在固化过程中获得更低收缩率。此外,填料添加量的改变也会造成固化收缩程度的不同,在适当的添加量范围内,提高填料的加入量有利于获得更低的固化收缩;但随着填料添加量的继续增大,固化体系的黏度明显上升,严重影响材料的操作使用,储能模量也会有所增长,不利于收缩应力的释放,同时固态纳米粒子填料在基胶中容易发生团聚而造成分布不均的情况,从而使得材料机械性能下降。现有技术中,用于降低硅橡胶固化收缩的纳米粒子填料均为固态,由于填料添加量受到限制,从而难以满足有些产品要求的固化收缩率。

技术实现要素:

4.本发明为解决现有技术中硅橡胶的固化收率高,添加填料改性或无法降低到理想要求,或造成机械性能下降的技术问题,提供一种高强度低固化收缩率的硅橡胶及其制备方法。

5.本发明解决上述技术问题采取的技术方案如下。

6.本发明提供一种带有端乙烯基的硅烷修饰的球形纳米粒子,由球形纳米粒子和接枝在球形纳米粒子表面的带有端乙烯基的硅烷接枝链组成;

7.所述带有端乙烯基的硅烷接枝链的结构式如下:

[0008][0009]

式中,n为2~10的整数;

[0010]

所述带有端乙烯基的硅烷修饰的球形纳米粒子的氨基面密度为7.3~30nmol/cm2。

[0011]

优选的是,所述球形纳米粒子选自纳米二氧化硅、二氧化钛、氧化锌、三氧化二铝中的一种或多种。

[0012]

本发明还提供上述带有端乙烯基的硅烷修饰的球形纳米粒子的制备方法,包括以下步骤:

[0013]

1)将球形纳米粒子用弱酸进行腐蚀,水洗,烘干,得到酸处理后的球形纳米粒子;

[0014]

2)将步骤1)得到的酸处理后的球形纳米粒子与带有端乙烯基的硅烷在有机溶剂中反应,降至室温,除去有机溶剂,干燥,得到带有端乙烯基的硅烷修饰的球形纳米粒子;

[0015]

所述带有端乙烯基的硅烷的结构式如下:

[0016][0017]

式中,n为2~10的整数。

[0018]

优选的是,所述步骤1)中,弱酸选自氢氟酸、草酸与马来酸中的一种或多种;所述弱酸的浓度为10~35wt%。

[0019]

优选的是,所述步骤1)中,球形纳米粒子与弱酸的配比为1g:(10~100)ml。

[0020]

优选的是,所述步骤2)中,带有端乙烯基的硅烷通过端氨基硅烷和等摩尔量的烯丙基溴在有机溶剂中反应制备;

[0021]

所述端氨基硅烷的结构式如下:

[0022][0023]

式中,n为2~10的整数;

[0024]

更优选的,所述有机溶剂为甲苯,反应时间为4h。

[0025]

优选的是,所述步骤2)中,有机溶剂为丙酮。

[0026]

优选的是,所述步骤2)中,反应温度为40~50℃,反应时间为10h。

[0027]

优选的是,所述步骤2)中,酸处理后的球形纳米粒子与带有端乙烯基的硅烷的质量比为1:100。

[0028]

本发明还提供一种高强度低固化收缩率的硅橡胶,原料包括质量比为50:50的a组分和b组分;

[0029]

以重量份计,所述a组分由20~70份带有端乙烯基硅烷修饰的球形纳米粒子、30~80份端乙氧基高苯基乙烯基有机硅聚合物与20~30份甲基乙烯基硅油混合均匀组成,所述b组分由20~80份钯催化剂与10~20份含氢有机硅油混合均匀组成;

[0030]

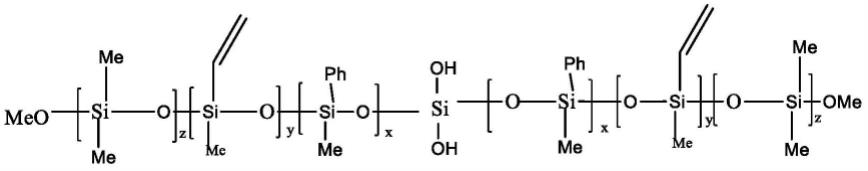

所述端乙氧基高苯基乙烯基有机硅聚合物的结构式如下:

[0031][0032]

所述端乙氧基高苯基乙烯基有机硅聚合物的平均分子量为11000~61000。

[0033]

优选的是,以重量份计,所述a组分由30~40份带有端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物与20份甲基乙烯基硅油混合均匀组成,所述b组分由30份钯催化剂与10~20份含氢有机硅油混合均匀组成。

[0034]

本发明还提供上述高强度低固化收缩率的硅橡胶的制备方法,步骤如下:

[0035]

按配比称取a组分和b组分,混合均匀后,置于模具中,加压加热硫化,得到高强度低固化收缩率的硅橡胶。

[0036]

优选的是,采用三辊研磨机将a组分和b组分混合均匀。

[0037]

优选的是,硫化温度为160

±

10℃,硫化压力为5~10mpa,硫化时间为20~30min。

[0038]

与现有技术相比,本发明的有益效果为:

[0039]

本发明提供的带有端乙烯基硅烷修饰的球形纳米粒子通过控制带有端乙烯基的硅烷接枝链的长度和接枝面密度实现室温下呈现液态,可以与硅橡胶生胶混合均匀,最大限度的发挥球形纳米粒子在降低硅橡胶固化收缩率以及提高机械强度方面的作用。

[0040]

本发明以液态的带有端乙烯基的硅烷修饰的球形纳米粒子作为填料,可保证与硅橡胶生胶混合时,球形纳米粒子单一均匀分散,可以有效降低硅橡胶加热固化后的收缩率,同时也具有较好的补强的作用。经试验检测,本发明的高强度低固化收缩率的硅橡胶,室温拉伸强度:≥6.0mpa;不挥发份含量(%):≥99;适用期:≥0.5h;14天后邵氏a硬度:≥60;剪切强度:≥0.75mpa,内聚破坏面积率≥85%;剥离强度:≥0.875kn/m,内聚破坏面积率≥85%;固化收缩率:0.7~1.5%。

具体实施方式

[0041]

为了进一步理解本发明,下面对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0042]

本发明的带有端乙烯基的硅烷修饰的球形纳米粒子,由球形纳米粒子和接枝在球形纳米粒子表面的带有端乙烯基的硅烷接枝链组成;

[0043]

其中,带有端乙烯基的硅烷接枝链的结构式如下:

[0044][0045]

式中,n为2~10的整数;

[0046]

带有端乙烯基的硅烷修饰的球形纳米粒子的氨基面密度为7.3~30nmol/cm2。

[0047]

上述技术方案中,球形纳米粒子没有特殊限制,优选选自二氧化硅、二氧化钛、氧化锌、三氧化二铝中的一种或多种。

[0048]

本发明的带有端乙烯基硅烷修饰的球形纳米粒子通过控制带有端乙烯基的硅烷接枝链的长度和接枝面密度实现室温下呈现液态,可以与硅橡胶生胶混合均匀,最大限度的发挥球形纳米粒子在降低硅橡胶固化收缩率以及提高机械强度方面的作用。

[0049]

本发明还提供上述带有端乙烯基的硅烷修饰的球形纳米粒子的制备方法,包括以下步骤:

[0050]

1)将球形纳米粒子用弱酸进行腐蚀,水洗,烘干,得到酸处理后的球形纳米粒子;

[0051]

2)将步骤1)得到的酸处理后的球形纳米粒子与带有端乙烯基的硅烷在有机溶剂中反应,降至室温,除去有机溶剂,干燥,得到带有端乙烯基的硅烷修饰的球形纳米粒子;

[0052]

其中,带有端乙烯基的硅烷的结构式如下:

[0053][0054]

式中,n为2~10的整数。

[0055]

上述技术方案中,带有端乙烯基的硅烷的制备方法为:向甲苯中加入端氨基硅烷,搅拌均匀后,加入与端氨基硅烷等摩尔量的烯丙基溴,反应4h(没有特殊限制,低于甲苯沸点即可),减压蒸馏除去甲苯,烘干,得到带有端乙烯基的硅烷;

[0056]

端氨基硅烷的结构式如下:

[0057][0058]

式中,n为2~10的整数。

[0059]

上述技术方案中,弱酸优选选自氢氟酸、草酸与马来酸中的一种或多种;弱酸的浓度优选为10~35wt%;更优选的是15~20wt%的氢氟酸。

[0060]

上述技术方案中,优选弱酸腐蚀的时间为24h。

[0061]

上述技术方案中,球形纳米粒子与弱酸的配比优选为1g:(10~100)ml。

[0062]

上述技术方案中,有机溶剂没有特殊限制,优选为丙酮。

[0063]

上述技术方案中,反应温度优选为40~50℃,反应时间优选为10h。

[0064]

上述技术方案中,酸处理后的球形纳米粒子与带有端乙烯基的硅烷的质量比优选为1:100。

[0065]

本发明的带有端乙烯基的硅烷修饰的球形纳米粒子的合成路线为:

[0066][0067]

式中,mild acid代表弱酸。

[0068]

本发明的高强度低固化收缩率的硅橡胶,原料包括质量比为50:50的a组分和b组分;

[0069]

以重量份计,a组分由20~70份带有端乙烯基硅烷修饰的球形纳米粒子、30~80份端乙氧基高苯基乙烯基有机硅聚合物与20~30份甲基乙烯基硅油混合均匀组成,b组分由20~80份钯催化剂与10~20份含氢有机硅油混合均匀组成;

[0070]

端乙氧基高苯基乙烯基有机硅聚合物的结构式如下:

[0071][0072]

端乙氧基高苯基乙烯基有机硅聚合物的平均分子量为11000~61000。

[0073]

本发明的端乙氧基高苯基乙烯基有机硅聚合物的合成路线为:

[0074][0075]

本发明,以重量份计,优选a组分由30~40份带有端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物与20份甲基乙烯基硅油混合均匀组成,b组分由30份钯催化剂与10~20份含氢有机硅油混合均匀组成。更优选的,a组分由30份带有端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物与20份甲基乙烯基硅油混合均匀组成,b组分由30份钯催化剂与10份含氢有机硅油混合均匀组成;或者,a组分由40份带有端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物与20份甲基乙烯基硅油混合均匀组成,b组分由30份钯催化剂与20份含氢有机硅油混合均匀组成。

[0076]

本发明还提供上述高强度低固化收缩率的硅橡胶的制备方法,步骤如下:

[0077]

按配比称取a组分和b组分,混合均匀后,置于模具中,加压加热硫化,得到高强度低固化收缩率的硅橡胶。

[0078]

上述技术方案中,优选采用三辊研磨机将a组分和b组分混合均匀。

[0079]

上述技术方案中,硫化温度优选为160

±

10℃,硫化压力优选为5~10mpa,硫化时间优选为20~30min。

[0080]

本发明以液态的带有端乙烯基的硅烷修饰的球形纳米粒子作为填料,可保证与硅橡胶生胶混合时,球形纳米粒子单一均匀分散,可以有效降低硅橡胶加热固化后的收缩率,同时也具有较好的补强的作用。

[0081]

本发明的高强度低固化收缩率的硅橡胶,室温拉伸强度:≥6.0mpa;不挥发份含量(%):≥99;适用期:≥0.5h;14天后邵氏a硬度:≥60;固化收缩率:0.7~1.5%。

[0082]

在本发明中所使用的术语,一般具有本领域普通技术人员通常理解的含义,除非另有说明。为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合实施例对本发明作进一步的详细介绍。

[0083]

在以下实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。下述实施例中所用的材料、试剂、装置、仪器、设备等,如无特殊说明,均可从商业途径获得。

[0084]

以下结合实施例进一步说明本发明。

[0085]

实施例1

[0086]

1)带有端乙烯基硅烷修饰的球形纳米粒子的制备

[0087]

1a)将球形二氧化硅纳米粒子浸泡在15wt%的氢氟酸24h后,水洗三次,烘干,得到酸处理后的二氧化硅纳米粒子;

[0088]

1b)向甲苯中加入市售的端氨基硅烷(n=4),搅拌均匀后,缓慢加入与端氨基硅烷等摩尔量的烯丙基溴,反应4h,减压蒸馏除去甲苯,烘干,得到带有端乙烯基的硅烷;

[0089]

1c)将质量比为1:100的酸处理后的二氧化硅纳米粒子与带有端乙烯基的硅烷在丙酮中40~50℃下反应10h,反应结束后降至室温,减压蒸馏除去丙酮,干燥,可得液态的带有端乙烯基的硅烷修饰的球形二氧化硅纳米粒子。

[0090]

2)硅橡胶的制备

[0091]

按质量比50:50取a组分和b组分,放入三辊研磨机混合均匀后,置于模具中,在160

±

10℃下加压5~10mpa,硫化20~30min,得到高强度低固化收缩率的硅橡胶(胶片);

[0092]

以重量计:a组分由30份端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物和20份甲基乙烯基硅油混合均匀组成;b组分由30份钯催化剂和10份含氢有机硅油(202有机硅油)混合均匀组成。

[0093]

实施例2

[0094]

1)带有端乙烯基硅烷修饰的球形纳米粒子的制备

[0095]

1a)将球形二氧化硅纳米粒子浸泡在15wt%的氢氟酸24h后,水洗三次,烘干,得到酸处理后的二氧化硅纳米粒子;

[0096]

1b)向甲苯中加入市售的端氨基硅烷(n=8),搅拌均匀后,缓慢加入与端氨基硅烷等摩尔量的烯丙基溴,反应4h,减压蒸馏除去甲苯,烘干,得到带有端乙烯基的硅烷;

[0097]

1c)将质量比为1:100的酸处理后的二氧化硅纳米粒子与带有端乙烯基的硅烷在丙酮中40~50℃下反应10h,反应结束后降至室温,减压蒸馏除去丙酮,干燥,可得液态的带有端乙烯基的硅烷修饰的球形二氧化硅纳米粒子。

[0098]

2)硅橡胶的制备

[0099]

按质量比50:50取a组分和b组分,放入三辊研磨机混合均匀后,置于模具中,在160

±

10℃下加压5~10mpa,硫化20~30min,得到高强度低固化收缩率的硅橡胶(胶片);

[0100]

以重量计:a组分由30份端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物和20份甲基乙烯基硅油混合均匀组成;b组分由30份钯催化剂和10份含氢有机硅油(202有机硅油)混合均匀组成。

[0101]

实施例3

[0102]

1)带有端乙烯基硅烷修饰的球形纳米粒子的制备

[0103]

1a)将球形二氧化硅纳米粒子浸泡在15wt%的氢氟酸24h后水洗三次,烘干,得到

酸处理后的二氧化钛纳米粒子;

[0104]

1b)向甲苯中加入市售的端氨基硅烷(n=8),搅拌均匀后,缓慢加入与端氨基硅烷等摩尔量的烯丙基溴,反应4h,减压蒸馏除去甲苯,烘干,得到带有端乙烯基的硅烷;

[0105]

1c)将质量比为1:100的酸处理后的二氧化硅纳米粒子与带有端乙烯基的硅烷在丙酮中40~50℃下反应10h,反应结束后降至室温,减压蒸馏除去丙酮,干燥,可得液态的带有端乙烯基的硅烷修饰的球形二氧化硅纳米粒子。

[0106]

2)硅橡胶的制备方法

[0107]

按质量比50:50取a组分和b组分,放入三辊研磨机混合均匀后,置于模具中,在160

±

10℃下加压5~10mpa,硫化20~30min,得到高强度低固化收缩率的硅橡胶(胶片);

[0108]

以重量计:a组分由40份端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物和20份甲基乙烯基硅油混合均匀组成;b组分由30份钯催化剂和20份含氢有机硅油(202有机硅油)混合均匀组成。

[0109]

实施例4

[0110]

1)带有端乙烯基硅烷修饰的球形纳米粒子的制备

[0111]

1a)将球形二氧化钛纳米粒子浸泡在20wt%的氢氟酸24h后,水洗三次,烘干,得到酸处理后的二氧化钛纳米粒子;

[0112]

1b)向甲苯中加入市售的端氨基硅烷(n=4),搅拌均匀后,缓慢加入与端氨基硅烷等摩尔量的烯丙基溴,反应4h,减压蒸馏除去甲苯,烘干,得到带有端乙烯基的硅烷;

[0113]

1c)将质量比为1:100的酸处理后的二氧化钛纳米粒子与带有端乙烯基的硅烷在丙酮中40~50℃下反应10h,反应结束后降至室温,减压蒸馏除去丙酮,干燥,可得液态的带有端乙烯基的硅烷修饰的球形二氧化钛纳米粒子。

[0114]

2)硅橡胶的制备方法

[0115]

按质量比为50:50取a组分和b组分,放入三辊研磨机混合均匀后,置于模具中,在160

±

10℃下加压5~10mpa,硫化20~30min,得到高强度低固化收缩率的硅橡胶(胶片);

[0116]

以重量计,a组分由30份端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物与20份甲基乙烯基硅油混合而成;b组分由30份钯催化剂与10份含氢有机硅油(202有机硅油)混合均匀组成。

[0117]

实施例5

[0118]

1)带有端乙烯基硅烷修饰的球形纳米粒子的制备

[0119]

1a)将球形二氧化钛纳米粒子浸泡在20wt%的氢氟酸24h后水洗三次,烘干,得到酸处理后的二氧化钛纳米粒子;

[0120]

1b)向甲苯中加入市售的端氨基硅烷(n=8)搅拌均匀后,缓慢加入与端氨基硅烷等摩尔量的烯丙基溴,反应4h,减压蒸馏除去甲苯,烘干,得到带有端乙烯基的硅烷;

[0121]

1c)将酸处理后的二氧化钛纳米粒子与带有端乙烯基的硅烷在丙酮中40~50℃下反应10h,反应结束后降至室温,减压蒸馏除去丙酮,干燥,可得液态的带有端乙烯基的硅烷修饰的球形二氧化钛纳米粒子。

[0122]

2)硅橡胶的制备方法

[0123]

按质量比为50:50取a组分和b组分,放入三辊研磨机混合均匀后,置于模具中,在160

±

10℃下加压5~10mpa,硫化20~30min,得到高强度低固化收缩率的硅橡胶(胶片);

[0124]

以重量计,a组分由30份端乙烯基硅烷修饰的球形纳米粒子、50份端乙氧基高苯基乙烯基有机硅聚合物与20份甲基乙烯基硅油混合而成;b组分由30份钯催化剂与10份含氢有机硅油(202有机硅油)混合均匀组成。

[0125]

对实施例1~实施例5的高强度低固化收缩率的硅橡胶(胶片)的性能进行检测。测试结果如表1所示。

[0126]

表1实施例1~实施例5的高强度低固化收缩率的硅橡胶(胶片)的性能

[0127][0128][0129]

从表1可以看出,本发明以液态的带有端乙烯基的硅烷修饰的球形纳米粒子作为填料,可保证与硅橡胶生胶混合时,球形纳米粒子单一均匀分散,可以有效降低硅橡胶加热固化后的收缩率,同时也具有较好的补强的作用。本发明的高强度低固化收缩率的硅橡胶,室温拉伸强度:≥6.0mpa;不挥发份含量(%):≥99;适用期:≥0.5h;14天后邵氏a硬度:≥60;固化收缩率:0.7~1.5%。

[0130]

显然,上述实施方式仅仅是为清楚地说明所作的举例,而并非对实施例的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有实施例予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1