1.本技术涉及核桃油领域,更具体地说,它涉及一种冷榨醇香核桃油的生产技术及核桃油。

背景技术:2.核桃仁中含有60-70%的核桃油,其富含不饱和脂肪酸,主要为亚油酸、亚麻酸和油酸,且总含量在90%以上,同时核桃油中还含有多种黄铜、维生素e和铁等维生素和矿质元素,具有较高的食用和药用价值,易被吸收。在日常生活中,我们可以将核桃油直接加至饮品中食用,还可以拌沙拉、拌饭或炒菜使加入。

3.核桃油生产技术主要分为压榨法、溶剂法、超临界流体萃取法和水代法,目前生产中较为常见的为压榨法,压榨法又分为热榨和冷榨,冷榨更适合核桃油的生产,冷榨过程中的温度较低,更有利于核桃油中的活性成分保存。但冷榨出的核桃油香味清淡。

技术实现要素:4.为了强化冷榨核桃油的香味,本技术提供了一种冷榨醇香核桃油的生产技术及核桃油。

5.第一方面,本技术提供一种冷榨醇香核桃油的生产技术,其采用如下技术方案:一种冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮;所述核桃仁脱皮在不高于65℃条件下进行;(2)热风干燥;所述核桃仁脱皮在不高于65℃条件下进行;(3)冷榨:将核桃仁粉碎至粒径5-15mm,在35-40mpa、35-60℃下进行冷榨,在45-50℃出油,粗滤,得到毛油和油饼;(4)冷却结晶:将毛油在15-25℃条件下,冷却40-56h,精滤至油清澈,得到核桃油。

6.通过采用上述技术方案,采用冷榨法压榨核桃油,可较好的保护核桃油中的蛋白和营养活性成分,提高核桃油的产品质量。

7.核桃仁粉碎的粒径对核桃油的品质有很大影响,粒径较大时,颗粒在下料过程中易堵料,造成出油率低,粒径过小,冷榨过程中易造成滑膛,且粉碎较小的核桃仁粉易随着油品进入产品中,造成核桃油产品杂质较多。

8.选择在35-60℃下进行冷榨,可防止高温对核桃内部的营养成分被破坏,提高核桃油的营养价值。

9.在20℃冷却48h,使毛油中杂质沉淀或结晶,去除毛油中的杂质,脱出油脂中微量的蜡质聚合物、饱和三甘油酯等杂质,提高核桃油的透明度和消化吸收率,改善核桃油香味。

10.核桃油的整个生产过程中温度没有超过65℃,也没有加传统的化学添加剂,且保持低温冷榨,既保留了核桃油内部营养成分活性,又促进核桃油中挥发性物质的挥发,提高了核桃油的香味。

11.作为优选:所述步骤(1)核桃仁脱皮的具体操作步骤为:将核桃仁在20-40kpa、50-60℃条件下蒸汽闷蒸10-15min,在10-15s内将压力值降至0kpa,温度降至25-30℃,使核桃仁和外表皮完全分离,去除外表皮,清水冲洗,得到去皮的核桃仁。

12.通过采用上述技术方案,蒸汽闷蒸法对核桃仁进行脱皮,脱皮更加干净的同时缩短了脱皮时间,另外,蒸汽闷蒸可使核桃仁内部发生美拉德反应,提高核桃油香气。

13.作为优选:所述步骤(2)热风干燥的具体操作步骤为:将去皮的核桃仁在60-63℃条件下干燥,干燥至核桃仁水分含量为3-4%。

14.通过采用上述技术方案,在60-63℃条件下对脱完皮的核桃仁进行低温干燥,避免选用高温破坏核桃中的活性成分。将核桃仁水分控制在3-4%,一方面防止核桃发霉变黑,另一方面,避免核桃仁内水分过高或水分过低均会影响核桃仁的出油率,当水分过低时会降低出油率,提高了核桃内不饱和脂肪酸的保存率和感官品质。

15.作为优选:所述步骤(3)冷榨中,将核桃仁粉碎后,粉碎核桃油饼至粒径5-15mm,将核桃油饼和粉碎的核桃仁以体积比1:(8-10)的比例混合后进行冷榨。

16.通过采用上述技术方案,将粉碎后的核桃油饼与核桃颗粒按比例混合,一起进入冷榨工序,核桃油饼的香味与核桃颗粒融合,可提高核桃油的香味,同时保留核桃油活性营养成分。

17.作为优选:所述步骤(3)冷榨中,核桃油饼选用步骤(3)冷榨后得到的油饼。

18.通过采用上述技术方案,油饼可循环利用,提高核桃油香味的同时,提高出油率。

19.作为优选:所述步骤(2)热风干燥中,将去皮核桃仁在60-63℃条件下低温干燥,低温干燥的同时进行光波处理,光波功率为25-35kw。

20.通过采用上述技术方案,热风干燥和光波同时对核桃仁进行处理,使核桃仁内部发生美拉德反应,更易产生较多的香味物质,使核桃油具有较为浓郁的果香味,光波处理还可使核桃仁没有糊味和杂味,使核桃果香更加纯正。另外,热风干燥和光波在提高提取油质量的同时,还可提高核桃油的出油率。

21.作为优选:所述步骤(3)冷榨中,榨轴转速50-70r/min。加压保持20-30min,保压保持60-90min。

22.通过采用上述方案,冷榨条件的控制,可进一步提高核桃油的出油率。

23.作为优选:所述粗滤为在离心转速900-1000r/min条件下离心处理3-5min,留取上清液,得到毛油。

24.通过采用上述技术方案,采用离心的方式初步除去核桃油中的固体杂质,保证毛油的质量。

25.作为优选:所述步骤(4)冷却结晶中,精滤选用两层滤布中间加一层过滤棉过滤,滤布的孔隙粒径为200-250目。

26.通过采用上述技术方案,精滤选用两层200-250目的滤布,加上一层过滤棉过滤,使核桃油更加清澈,提高核桃油的品质。

27.第二方面,本技术提供一种上述任一项冷榨醇香核桃油的生产技术得到的核桃油。

28.综上所述,本技术包括以下至少一种有益技术效果:(1)本技术通过控制步骤(4)冷却结晶中,将毛油在20℃条件下,冷却48h时,使核

桃油的酸值、过氧化值和不溶性杂质分别为0.26mg/g、5.3mmol/kg和0.03%,出油率为62%,且核桃油的香味强度、核桃风味、焦糖味和喜好程度评分分别为7.32分、8.69分、6.15分和8.19分,核桃油中壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量最高分别为0.074μg/g、0.222μg/g、0.294μg/g和0.048μg/g,在保证核桃油的产品质量的同时,提高了核桃油的香味。

29.(2)本技术通过在步骤(2)热风干燥中,将核桃油饼和核桃颗粒以体积比1:9的比例混合,使核桃油的酸值、过氧化值和不溶性杂质分别为0.23mg/g、5.0mmol/kg和0.02%,出油率为67%,且核桃油的香味强度、核桃风味、焦糖味和喜好程度评分分别为7.32分、8.69分、6.15分和8.19分,核桃油中壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量最高分别为0.070μg/g、0.221μg/g、0.291μg/g和0.044μg/g,进一步提高了核桃油的香味。

30.(3)本技术通过在步骤(2)热风干燥中控制光波功率为30kw,使核桃油的酸值、过氧化值和不溶性杂质分别为0.22mg/g、4.8mmol/kg和0.02%,出油率为70%,且核桃油的香味强度、核桃风味、焦糖味和喜好程度评分分别为7.32分、8.69分、6.15分和8.19分,核桃油中壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量最高分别为0.075μg/g、0.224μg/g、0.295μg/g和0.050μg/g,提高了核桃油的香味。

具体实施方式

31.以下结合具体实施例对本技术作进一步详细说明。

32.实施例1实施例1的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:将核桃仁高压清水冲洗,使核桃仁和外表皮完全分离,去除外表皮,清水冲洗,得到去皮的核桃仁;(2)热风干燥:将去皮的核桃仁在60℃条件下干燥,干燥至核桃仁水分含量为6%,粉碎至粒径10mm,得到核桃颗粒;(3)冷榨:将核桃颗粒在35mpa、60℃下进行冷榨,榨轴转速60r/min,加压保持25min,保压保持90min,在45℃出油,在离心转速900r/min条件下离心处理3min,留取上清液,得到毛油和油饼;(4)冷却结晶:将毛油在15℃条件下,冷却48h,选用两层滤布中间加一层过滤棉过滤,滤布的孔隙粒径为200目,精滤至油清澈,得到核桃油。

33.实施例2实施例2的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:将核桃仁在20kpa、50℃条件下蒸汽闷蒸10min,在10s内将压力值降至0kpa,温度降至25℃,使核桃仁和外表皮完全分离,去除外表皮,清水冲洗,得到去皮的核桃仁;所述蒸汽为浓度0.05%的氢氧化钠溶液;(2)热风干燥:将去皮的核桃仁在60℃条件下干燥,干燥至核桃仁水分含量为4%,粉碎至粒径10mm,得到核桃颗粒;(3)冷榨:将核桃颗粒在35mpa、60℃下进行冷榨,榨轴转速60r/min,加压保持25min,保压保持90min,在45℃出油,在离心转速900r/min条件下离心处理3min,留取上清液,得到毛油和油饼;

(4)冷却结晶:将毛油在15℃条件下,冷却48h,选用两层滤布中间加一层过滤棉过滤,滤布的孔隙粒径为200目,精滤至油清澈,得到核桃油。

34.实施例3实施例3的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:同实施例1;(2)热风干燥:同实施例1;(3)冷榨:同实施例1;(4)冷却结晶:将毛油在20℃条件下,冷却48h,选用两层滤布中间加一层过滤棉过滤,滤布的孔隙粒径为200目,精滤至油清澈,得到核桃油。

35.实施例4实施例4的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:同实施例1;(2)热风干燥:同实施例1;(3)冷榨:同实施例1;(4)冷却结晶:将毛油在25℃条件下,冷却48h,选用两层滤布中间加一层过滤棉过滤,滤布的孔隙粒径为200目,精滤至油清澈,得到核桃油。

36.实施例5实施例5的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:同实施例3;(2)热风干燥:将去皮的核桃仁在60℃条件下干燥,干燥至核桃仁水分含量为4%,粉碎至粒径10mm,得到核桃颗粒,粉碎核桃油饼至粒径10mm,将核桃油饼和核桃颗粒以体积比1:8的比例混合均匀,得到核桃混合物;(3)冷榨:同实施例3;(4)冷却结晶:同实施例3。

37.实施例6实施例6的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:同实施例3;(2)热风干燥:将去皮的核桃仁在60℃条件下干燥,干燥至核桃仁水分含量为4%,粉碎至粒径10mm,得到核桃颗粒,粉碎核桃油饼至粒径10mm,将核桃油饼和核桃颗粒以体积比1:9的比例混合均匀,得到核桃混合物;(3)冷榨:同实施例3;(4)冷却结晶:同实施例3。

38.实施例7实施例7的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:同实施例3;(2)热风干燥:将去皮的核桃仁在60℃条件下干燥,干燥至核桃仁水分含量为4%,粉碎至粒径10mm,得到核桃颗粒,粉碎核桃油饼至粒径10mm,将核桃油饼和核桃颗粒以体积比1:10的比例混合均匀,得到核桃混合物;(3)冷榨:同实施例3;

(4)冷却结晶:同实施例3。

39.实施例8实施例8的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:同实施例6;(2)热风干燥:将去皮的核桃仁在60℃条件下干燥,同时进行光波处理,光波功率为25kw,干燥至核桃仁水分含量为4%,其余操作同实施例6;(3)冷榨:同实施例6;(4)冷却结晶:同实施例6。

40.实施例9实施例9的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:同实施例6;(2)热风干燥:将去皮的核桃仁在60℃条件下干燥,同时进行光波处理,光波功率为30kw,干燥至核桃仁水分含量为4%,其余操作同实施例6;(3)冷榨:同实施例6;(4)冷却结晶:同实施例6。

41.实施例10实施例10的冷榨醇香核桃油的生产技术,其包括如下操作步骤:(1)核桃仁脱皮:同实施例6;(2)热风干燥:将去皮的核桃仁在60℃条件下干燥,同时进行光波处理,光波功率为35kw,干燥至核桃仁水分含量为4%,其余操作同实施例6;(3)冷榨:同实施例6;(4)冷却结晶:同实施例6。

42.对比例1对比例1的冷榨醇香核桃油的生产技术与实施例1的区别在于:在步骤(4)冷却结晶中,将毛油在4℃条件下,冷却48h,精滤至油清澈,得到核桃油,其余操作与实施例1相同。

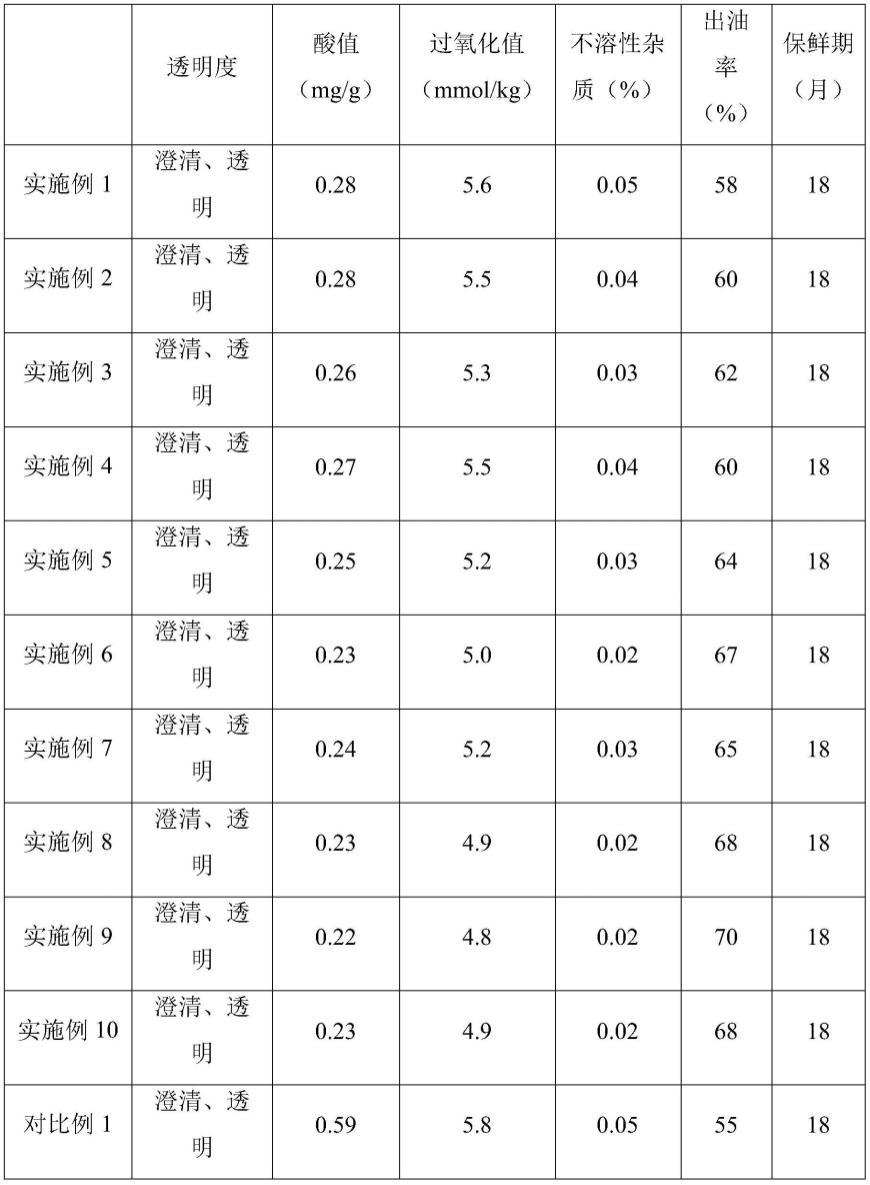

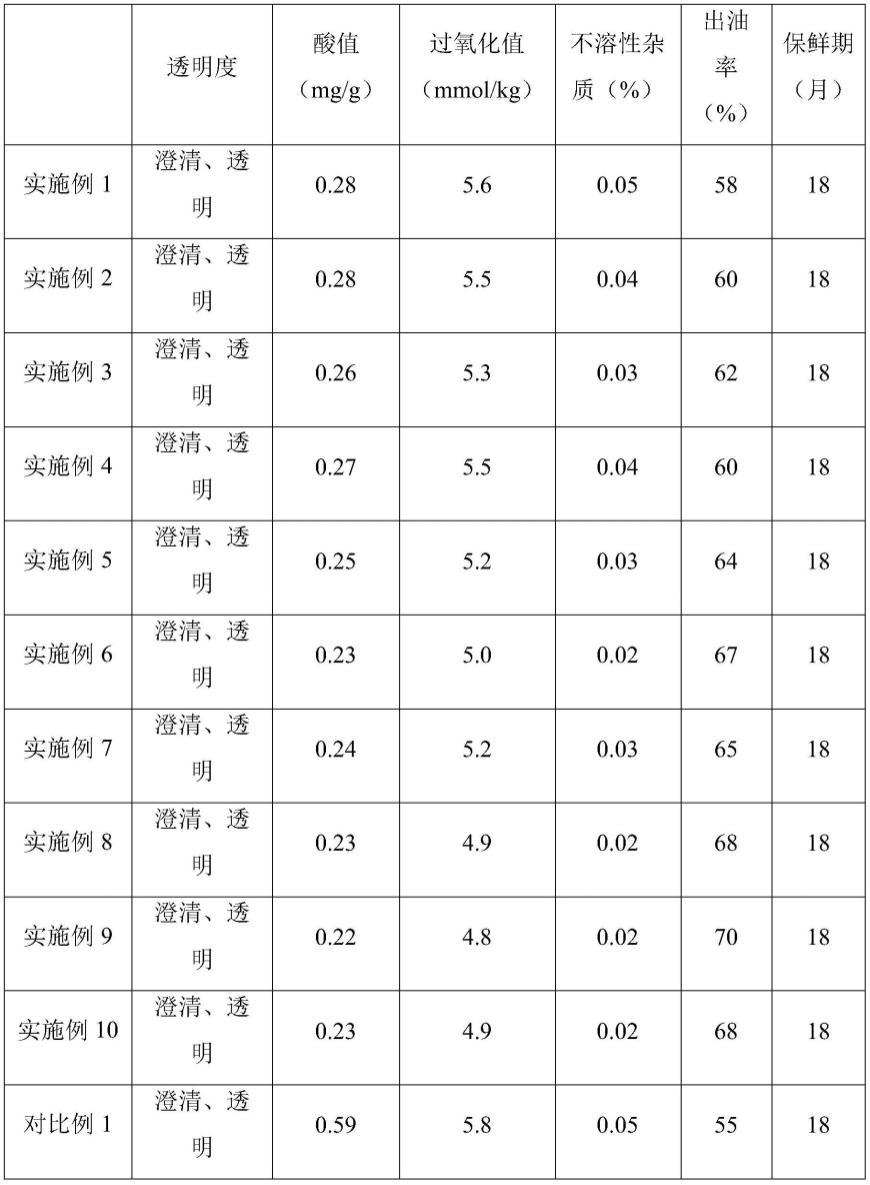

43.性能检测一、理化检测采用如下检测标准或方法分别对不同的实施例1-10和对比例1进行性能检测,检测结果详见表1所示。

44.酸值:按照gb/t 22327-2019《核桃油》的检测方法检测核桃油的酸值。

45.过氧化值:按照gb/t 22327-2019《核桃油》的检测方法检测核桃油的过氧化值。

46.不溶性杂质:按照gb/t 22327-2019《核桃油》的检测方法检测核桃油的不溶性杂质。

47.出油率:按公式计算出油率。出油率=出油重量/出油前核桃仁总重量保鲜期:采用食品储存期加速测试法测定核桃油的保鲜期。

48.表1不同核桃油的性能检测结果

由表1的检测结果表明,本技术得到的核桃油澄清透明,且酸值、过氧化值和不溶性杂质最低分别为0.22mg/g、4.9mmol/kg和0.2%;出油率最高为70%,酸值和过氧化值较低,且内部不溶性杂质含量低,保鲜期可达18个月,提高了核桃油的产品质量。

49.结合实施例1与实施例2-4数据发现,实施例1核桃油的酸值、过氧化值和不溶性杂质均高于实施例2-4,且出油率低于实施例2-4,表明步骤(2)热风干燥中,当桃仁水分含量为3-4%时,提高了核桃仁的出油率。

50.实施例2-4中,实施例3核桃油的酸值、过氧化值和不溶性杂质分别为0.26mg/g、

5.3mmol/kg和0.03%,均低于实施例2和实施例4核桃油,且实施例3核桃油的出油率为62%,高于实施例2和实施例4核桃油;表明在步骤(4)冷却结晶中,将毛油在20℃条件下,冷却48h时,核桃油的品质较好,提高了核桃油的风味和香味,可能是与冷却结晶控制的温度的控制,可有效使毛油中杂质沉淀或结晶,去除毛油中的杂质,得到更为清澈的核桃油。

51.实施例5-7中,实施例6核桃油的酸值、过氧化值和不溶性杂质分别为0.23mg/g、5.0mmol/kg和0.02%,均低于实施例5和实施例7核桃油,且实施例6核桃油的出油率为67%,高于实施例5和实施例7核桃油,表明当步骤(3)冷榨中,将核桃油饼和粉碎的核桃仁以体积比1:9的比例混合时,核桃油的品质较好,提高了核桃油的风味和香味,可能是与核桃油饼的香味与核桃颗粒融合,可提高核桃油的香味有关。

52.实施例8-10中,实施例9核桃油的酸值、过氧化值和不溶性杂质分别为0.22mg/g、4.8mmol/kg和0.02%,均低于实施例8和实施例10核桃油,且实施例9核桃油的出油率为70%,高于实施例8和实施例10核桃油,表明当步骤(2)热风干燥,光波功率为30kw,核桃油的品质较好,提高了核桃油的风味和香味,可能是与冷却结晶控制的温度的控制,可有效使毛油中杂质沉淀或结晶,去除毛油中的杂质,得到更为清澈的核桃油。

53.二、感官评价对实施例1-10和对比例1得到的核桃油产品稀释5倍后,随机选55名志愿者,平均分为11组,每组5人,对实施例1-9和对比例1-2进行感官评定,取评分均值,具体评价结果详见表2所示。

54.评定标准为:香味强弱、核桃风味及焦糖味按十分制打分,1-2分特别弱、3-4分较弱、5-6分中等、7-8份较强、9-10份很强;喜好程度按十分制打分,1-2分很不喜欢、3-4分不喜欢、5-6分中等喜欢、7-8份喜欢、9-10份很喜欢。

55.表2不同核桃油的性能检测结果

由表2的检测结果表明,本技术得到的核桃油的香味强度、核桃风味、焦糖味的评分最高分别为10分、10分和7.32分,香味较为浓郁,且喜好程度的评分最高为10分,深受人们喜爱。

56.结合实施例1与实施例2-4数据发现,实施例1核桃油的香味强度、核桃风味、焦糖味的评分均低于实施例2-4,表明步骤(2)热风干燥中,当桃仁水分含量为3-4%时,提高了核桃仁的感官品质。

57.实施例2-4中,实施例3核桃油的香味强度、核桃风味、焦糖味和喜好程度评分分别为7.32分、8.69分、6.15分和8.19分,均高于实施例2和实施例4核桃油,表明在步骤(1)中,将毛油在20℃条件下,冷却48h时,核桃油的品质较好,提高了核桃油的风味和香味,可能是与冷却结晶控制的温度的控制,可有效使毛油中杂质沉淀或结晶,去除毛油中的杂质,得到更为清澈的核桃油。

58.实施例5-7中,实施例6核桃油的香味强度、核桃风味、焦糖味和喜好程度评分分别为7.32分、8.69分、6.15分和8.19分,均高于实施例5和实施例7核桃油,表明当步骤(2)热风干燥中,将核桃油饼和核桃颗粒以体积比1:9的比例混合时,核桃油的品质较好,提高了核桃油的风味和香味,可能是与核桃油饼的香味与核桃颗粒融合,可提高核桃油的香味有关。

59.实施例8-10中,实施例9核桃油的香味强度、核桃风味、焦糖味和喜好程度评分分别为7.32分、8.69分、6.15分和8.19分,均高于实施例8和实施例10核桃油,表明当步骤(2)热风干燥,光波功率为30kw,核桃油的品质较好,提高了核桃油的风味和香味,可能是与冷却结晶控制的温度的控制,可有效使毛油中杂质沉淀或结晶,去除毛油中的杂质,得到更为清澈的核桃油。

60.另外,结合对比例1和实施例1的各项指标数据发现,本技术步骤(4)中,将毛油在

15-25℃条件下,冷却40-56h,可不同程度提高了核桃油的香味。

61.三、核桃油挥发性气味检测采用safe法对实施例1-10和对比例1得到的核桃油进行风味成分的提取,检测核桃油中主要香味挥发成分壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量的检测,具体检测结果详见表3所示。

62.表3不同核桃油的性能检测结果由表3的检测结果表明,本技术得到的核桃油中的壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量最高分别为0.074μg/g、0.222μg/g、0.294μg/g和0.048μg/g,提高了核桃油中的挥发性香味成分。

63.结合实施例1与实施例2-4数据发现,实施例1核桃油的壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量均低于实施例2-4,表明步骤(2)热风干燥中,当桃仁水分含量为3-4%时,提高了核桃油中的挥发性香味成分。

64.实施例2-4中,实施例3核桃油中壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量最高分别为0.074μg/g、0.222μg/g、0.294μg/g和0.048μg/g,均高于实施例2和实施例4核桃油,表明在步骤(1)中,将毛油在20℃条件下,冷却48h时,核桃油的品质较好,提高了核桃油的风味和香味,可能是与冷却结晶控制的温度的控制,可有效使毛油中杂质沉淀或结晶,去除毛油中的杂质,得到更为清澈的核桃油,同时提高了核桃油中的挥发性香味成分有关。

65.实施例5-7中,实施例6核桃油中壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量最高分别为0.070μg/g、0.221μg/g、0.291μg/g和0.044μg/g,均高于实施例5和实施例7核桃油,表明当步骤(2)热风干燥中,将核桃油饼和核桃颗粒以体积比1:9的比例混合时,核桃油的品质较好,提高了核桃油的风味和香味,可能是与核桃油饼的香味与核桃颗粒融合,可

提高核桃油的香味有关。

66.实施例8-10中,实施例9核桃油中壬酸、反,反-2,4-庚二烯醛、2-戊基呋喃和辛酸含量最高分别为0.075μg/g、0.224μg/g、0.295μg/g和0.050μg/g,均高于实施例8和实施例10核桃油,表明当步骤(2)热风干燥,光波功率为30kw,核桃油的品质较好,提高了核桃油的风味和香味,可能是与冷却结晶控制的温度的控制,可有效使毛油中杂质沉淀或结晶,去除毛油中的杂质,得到更为清澈的核桃油,提高了核桃油中的挥发性香味成分有关。

67.另外,结合对比例1和实施例1的各项指标数据发现,本技术步骤(4)中,将毛油在15-25℃条件下,冷却40-56h,可不同程度提高了核桃油中的挥发性香味成分。

68.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。