一种硅酮母粒及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域和低烟无卤线缆加工助剂技术领域,具体涉及一种硅酮母粒及其制备方法和应用。

背景技术:

2.目前,国内外对低烟无卤线缆料的需求量日益增大。热塑性低烟无卤线缆料广泛应用于日常生活中,比如人口密集及重要场所的电线电缆的绝缘及护套。热塑性低烟无卤线缆料常用的基础树脂有乙烯.醋酸乙烯共聚物(eva)等,为了改进低烟无卤线缆料的性能,还常常需要加入相容剂、滑石粉等。在使用过程中,低烟无卤线缆料为保证其阻燃性能,体系中一般使用氢氧化镁、氢氧化铝作为阻燃剂。但由于无机阻燃剂单独使用时填充量大,会严重影响高分子基体材料的加工性能,并降低体系中各组分的相容性。随着填充量的增加,由于体系中填料的析出以及聚合物熔体与口模金属壁的摩擦力,容易形成模口流延,并且聚合物熔体的挤出膨胀以及熔体破裂等现象,加剧了模口流延的形成,这些模口流延导致在生产加工过程中,需要频频停机清理,影响生产效率。并且体系的相容性变差会导致成品表面粗糙,影响成品表面的光滑度。

3.针对上述模口流延问题,现有技术通常是采用改变工艺的方式进行改进,比如,改善物料的挤出加工温度、对口模出口进行空气吹扫以及对模头进行涂覆等,但效果并不好。规模较大的公司会根据自己产品特点,选择定制化口模模具的方案,以解决熔体流动在口模区的应力分散问题,但是此类方法投资成本比较高,而且适应性比较窄,一旦产品配方变更或者升级时,有可能就不适用。主流操作只能依靠人力进行现场清理,此类方法需要经验丰富的操作人员才可执行,否则容易导致产品表面进一步受到破坏。

4.随着加工助剂技术的不断发展,现有技术中也出现了向线缆料中加入硅酮母粒来改善模口流延的技术方案。聚硅氧烷是一类以重复的si-o键为主链,硅原子上直接连接有机基团的聚合物。聚硅氧烷是一个大类的聚合物,这个大类聚合物的最大特点就是分子中存在交替排列的硅原子和氧原子组成的稳定的硅氧链结构。因为硅氧原子链的稳定比较强,从而决定了聚硅氧烷类化合物的化学稳定性比较高。由于一系列的有机取代基可以与硅原子相连,因此聚硅氧烷是介于有机材料和无机材料之间的一种特殊的聚合物材料,使得它与有机聚烯烃既相容又相异。因为具有这些独特的物理性质,聚硅氧烷常常用作热塑型树脂生产工艺中的加工助剂。现有硅酮母粒是以聚硅氧烷为主要组分,和其它功能性助剂复合而成的分散润滑改性剂,它的加入可以有效改善体系的润滑性,提高材料组分间的相容性,不仅可以改善模口流延情况,还可以提升成品表面的光滑度。

5.比如专利cn 113897061 a公开的一种硅酮母粒就是由聚硅氧烷类化合物硅橡胶、聚烯烃树脂和填充剂密炼造粒得到的,但是由于低分子聚硅氧烷与载体树脂聚烯烃树脂的相容性、分散性和亲和性都较差,该硅酮母粒的应用不仅可能会影响树脂成品的力学性能,而且在应用过程中也会存在物质析出的可能。而专利cn 112358730 a公开了一种由聚烯烃树脂与聚硅氧烷、改性聚硅氧烷、长链烷基硅油、聚合物加工助剂密炼造粒得到的硅酮母

粒,其虽然改善了材料的力学性能,但由于烷基硅油与载体树脂的分子量以及黏度相差较大,在应用过程中仍会存在物质析出的可能,进而影响热塑性树脂体系中组分的相容性,而热塑性树脂体系中组分的相容性又会影响模口流延的改善情况。因此由于现有硅酮母粒在应用过程中存在物质析出的可能,均不能有效解决模口流延的问题。

技术实现要素:

6.针对上述背景技术中提出的问题,本技术的目的在于提供一种硅酮母粒及其制备方法和应用,该硅酮母粒应用于高含量填料热塑性树脂体系中,能够避免物质的析出,更好的改善高含量填料热塑性树脂的模口流延情况,改善成品的表面光滑度和平整度。

7.为解决以上技术问题,本发明提供的技术方案为:一种硅酮母粒,以重量份计,包括以下组分:聚硅氧烷30-70份,聚烯烃树脂30-70份,催化剂1-5份,接枝剂0.1-5份,改性剂0.1-20份。

8.进一步的,所述聚硅氧烷为含有乙烯基的聚硅氧烷,粘度为10~10000pa

·

s,由于聚硅氧烷中乙烯基的含量影响改性剂与聚硅氧烷的接枝程度,乙烯基的摩尔分数为0.01~0.8%,更优的是,所述乙烯基的摩尔分数为0.05~0.3%。

9.进一步的,所述聚烯烃树脂为pp、pe、poe、eva中的一种或多种的混合物,聚烯烃树脂的熔点为100~200℃,熔融指数为1~20g/10min。聚丙烯(pp)材料、聚乙烯(pe)材料、乙烯丁烯共聚物(poe)树脂和乙烯-醋酸乙烯共聚物(eva)树脂都是热塑性树脂体系材料制备常用的具有代表性的聚烯烃树脂。聚烯烃树脂由于原料丰富,价格低廉,容易加工成型,综合性能优良,因此是一类产量大、应用十分广泛的高分子材料,它具有相对密度小、耐化学药品性、耐水性好;良好的机械强度、电绝缘性等特点,可用于薄膜、管材、板材、各种成型制品、电线电缆等。

10.进一步的,所述催化剂选自pt、pd、rh、ru、ni、co及其化合物和络合物的一种或多种。

11.进一步的,所述接枝剂为含氢聚硅氧烷,含氢量为0.008~0.75wt%,分子量为500-5000da。含氢聚硅氧烷的分子结构内含有活泼的si-h键,能够参与多种化学反应。

12.进一步的,所述改性剂为含极性基团的烯烃。所述含极性基团的烯烃优选线性烯烃、烯丙基聚乙二醇、丙烯酰胺或丙烯酸中的任一种。

13.本技术提供的硅酮母粒,通过硅氢加成对聚硅氧烷进行极性改性,硅氢加成反应将改性剂与聚硅氧烷接枝,使得改性剂与聚硅氧烷连接更稳定,增加了聚硅氧烷的分子量,避免了硅酮母粒在应用过程中的析出;改性剂增加了聚硅氧烷的极性,改善了聚硅氧烷与载体聚烯烃树脂的相容性和分散性,进而减小了出模应力和挤出胀大效应,改善了模口流延的堆积,且不影响其力学性能。

14.根据本领域技术人员对硅酮母粒的了解,可以理解的是,本发明提供的硅酮母粒除包含以上组分外,还可以添加适量的加工助剂,包括但不限于抗氧剂、稳定剂、阻燃剂、抗紫外剂、光稳定剂、着色剂或矿物填料等本领域所熟知的聚合物加工助剂和辅助填料。

15.基于上述硅酮母粒组成的技术方案,本发明还提供了一种硅酮母粒的制备方法,该制备方法具体包括以下步骤:

16.(1)将30-70重量份的聚硅氧烷和0.1-20重量份的改性剂混合均匀后加入0.1-5重

量份的接枝剂混合均匀,然后加入1-5重量份的催化剂进行反应,反应温度为25~90℃,待反应完成后得到中间胶料;

17.(2)将步骤(1)得到的中间胶料与30-70重量份的聚烯烃树脂混合挤出造粒得到硅酮母粒。

18.上述步骤(1)中反应温度设置为25~90℃,反应温度过高会导致材料反应过快,分散不均匀,而温度过低会导致反应速率过慢,影响生产效率。

19.上述步骤(1)中物料混合和反应的装置可以选择密炼机完成,步骤(2)中挤出造粒装置可选择双螺杆挤出机完成。

20.上述制备方法通过两步法制备硅酮母粒,制备方法简单高效,并且有利于填料或助剂在聚合物中均匀的分散,减小了填料在加工成型中的析出,进而改善了模口流延。

21.另一方面,本发明还提供了上述硅酮母粒或者上述制备方法制备得到的硅酮母粒在改善高含量填料热塑性树脂体系模口流延的应用,更具体的是在改善低烟无卤阻燃聚烯烃线缆模口流延上的应用。

22.与现有技术相比,本发明提供的硅酮母粒,通过硅氢加成对聚硅氧烷进行极性改性,避免了硅酮母粒在高含量填料热塑性树脂体系中应用时的析出,通过先制备中间胶料、再与聚烯烃树脂混合挤出的两步制备法,有利于填料或助剂在聚合物中均匀的分散,减小了填料在加工成型中的析出。本发明更好的改善了高含量填料热塑性树脂的模口流延情况,改善了成品的表面光滑度和平整度,有利于低烟无卤线缆料的加工生产,提高产品质量。

具体实施方式

23.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步的详细说明。

24.一、制备硅酮母粒

25.1、下述实施例1-14及对比例1-7中所采用的材料性能如下:

26.(1)聚烯烃树脂:下述实施例1-14及对比例1-7所用聚烯烃树脂为线性低密度聚乙烯,其熔点为120℃,熔融指数为2g/10min。

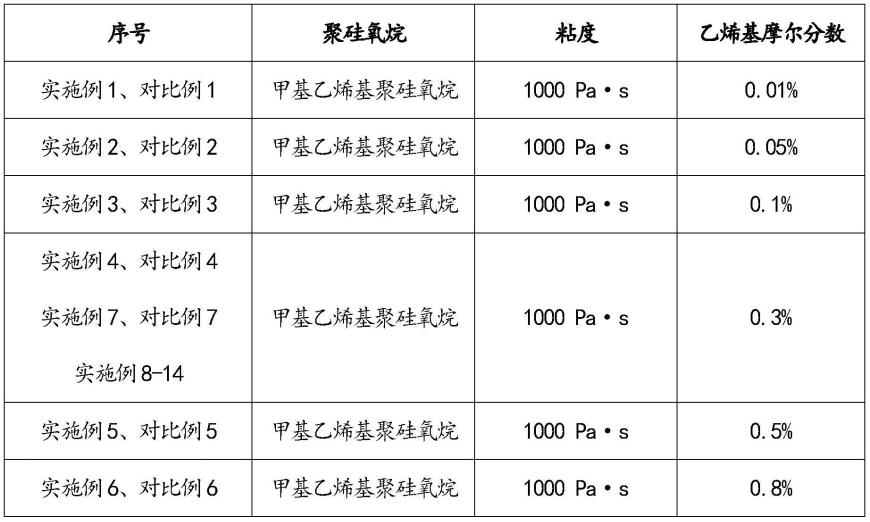

27.(2)聚硅氧烷

[0028][0029]

(3)催化剂:下述实施例1-14及对比例1-7所用催化剂为600ppm的pt催化剂;

[0030]

(4)接枝剂

[0031][0032]

(5)改性剂

[0033]

序号改性剂实施例1-11、对比例1-7十八烷烯实施例12烯丙基聚乙二醇实施例13丙烯酰胺实施例14丙烯酸

[0034]

下述实施例1-14以及对比例1-7的各组分用量如下表所示,其中,各组分的用量采用重量份计算。

[0035]

序号聚烯烃树脂聚硅氧烷催化剂接枝剂改性剂实施例1-66040222对比例1-66040022实施例730705520对比例73070500实施例8-10703010.10.1

实施例11-1450502310

[0036]

2、上述实施例1-14和对比例1-7的制备方法为:

[0037]

(1)将聚硅氧烷和改性剂按照设计的重量份组成加入到密炼机中混合均匀后加入相应重量份组成的接枝剂,再次混合均匀后加入相应重量份组成的催化剂进行反应,待反应完成后得到中间胶料;密炼机的密炼温度设置为25~90℃;

[0038]

(2)将步骤(1)得到中间胶料与相应重量份的聚乙烯投入到双螺杆挤出机中进行混合挤出造粒,转速为150~400转/min,温度为180~220℃,所得粒料即为所需制备的硅酮母粒。双螺杆挤出机可带计量装置。

[0039]

3、制备现有技术中公开的硅酮母粒

[0040]

根据专利cn 112358730 a公开的实施例1的数据和方法制备硅酮母粒作为对比例8;根据专利cn 113897061 a公开的实施例1的数据和方法制备硅酮母粒作为对比例9。

[0041]

二、硅酮母粒的应用测试

[0042]

1、口模积料测试:

[0043]

将eva30份,lldpe5份,mah-lldpe5份,氢氧化铝45份,氢氧化镁15份,抗氧剂0.3份,再添加2份上述实施例1-14、对比例1-9中任一项制备的硅酮母粒,在混合均匀后经130~150℃螺杆挤出造粒,得到高含量填料的低烟无卤线缆料。并在线缆单螺杆上进行挤出拉线,记录挤出时的模头流延情况。并以不添加实施例和对比例中制得的硅酮母粒作为空白对照组。

[0044]

2、机械性能测试:

[0045]

将上述口模积料测试制备出的线缆料粒子在70-80℃的真空干燥箱中干燥2h后,在平板硫化仪上模压成片,并使用切刀裁成哑铃状样条。机械性能测试按gb/t10707-2007的规定进行,使用万能试验机对厚度为(1.0

±

0.1)mm的样品进行测试,拉伸速度为(250

±

10)mm/min。

[0046]

3、析出测试:

[0047]

用清洁干燥的白色吸油纸擦抹线材表面,纸上有油脂痕迹判断为有析出,无油脂痕迹判断为无析出。

[0048]

测试结果如下表所示:

[0049][0050]

从上述结果可以看出,本发明所提供的硅酮母粒,避免了应用于高含量填料热塑性树脂体系中析出的情况,改善了高含量填料热塑性树脂的模口流延情况,且成品的力学性能受到的影响也更小。

[0051]

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1