一种高效出油的橄榄油压榨生产工艺

1.本发明涉及橄榄油生产技术领域,具体为一种高效出油的橄榄油压榨生产工艺。

背景技术:

2.橄榄油是由新鲜的油橄榄果实直接冷榨而成的油脂。因不经加热和化学处理,保留了天然营养成分,被认为是迄今所发现的油脂中最适合人体营养的油脂。橄榄油和橄榄果渣油在地中海沿岸国家有几千年的历史,在西方被誉为“液体黄金”、“植物油皇后”、“地中海甘露”。可供食用的高档橄榄油是用初熟或成熟的油橄榄鲜果通过物理冷压榨工艺提取的天然果油汁,(剩余物通过化学法提取橄榄果渣油)是世界上以自然状态的形式供人类食用的木本植物油之一。

3.现有技术中对于橄榄油的获取主要采用压榨的方式,一般是通过直接压榨和粉碎后压榨的方式,但是橄榄的果肉和果核的硬度不一样,整体压榨会导致果核挤压时,果核之间的缝隙内存留有大量的未经挤压的果肉,整体的压榨效率低且出油率不高。

4.针对上述问题,本发明提供了一种高效出油的橄榄油压榨生产工艺。

技术实现要素:

5.本发明的目的在于提供一种高效出油的橄榄油压榨生产工艺,通过对橄榄鲜果进行肉核分离并分开压榨,可避免果核碎块在压榨过程中变形量小导致果浆残留在果核碎片缝隙中导致的压榨不充分的情况发生,分开压榨可根据果浆和果核粉末胚体进行分别压榨,能够最大程度上压榨橄榄中的橄榄油,从而解决了背景技术中的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种高效出油的橄榄油压榨生产工艺,包括以下步骤:

8.步骤一:鲜果采摘,人工采摘成熟且饱满的油橄榄果实,轻放入垫有柔性垫的篮子中;

9.步骤二:原料清选,通过循环水清洗掉油橄榄鲜果原料上的灰尘和泥土等无机杂质,去除油橄榄鲜果中的杂叶、破果及病果,并采用循环水对筛选后的鲜果进行清洗;

10.步骤三:风干预热,将清洗后的鲜果放置在筛网中,并将筛网放入烘干机中去除鲜果表面残留的循环水的同时对鲜果进行预热处理;

11.步骤四:肉核分离,将风干预热后的油橄榄果实进行肉核分离,并且分离后的果核原料上残留的果肉量与总果肉量的比值控制在5%以内,具体的分离方法如下:

12.首先对油橄榄进行改刀处理,将改刀处理后的油橄榄放入滚压机中进行滚压处理,对滚压后分离的果肉和果核进行振动初次筛分,将滚压处理后的原料中的果核和果肉分离;然后再将经初次筛分后含有大量的果肉残留的果核放入滚压机中进行二次滚压处理,对滚压后分离的果肉和果核进行振动二次筛分后进行第二次果核和果肉的分离;分离后的果肉和果核分别输送至冷榨出油工序;

13.步骤五:冷榨出油,将步骤四中获得的果肉和果核分别放入不同的破碎机内进行

破碎,分别获得果浆和固态果核粉末胚体,将果浆和固态果核粉末胚体分别送至立式或卧式液压机压榨出油;

14.步骤六:过滤分离,将步骤五中收集的冷榨毛油倒在粗滤网上进行粗滤,将冷榨的絮状果肉和果核油饼等原料滤除,收集粗滤后的滤液备用,其中粗滤网的网孔直径在2-3mm;将粗滤后的滤液再倒入精滤网中进行精滤,并收集精滤后的橄榄油,精滤网的网孔直径为0.5-0.8mm;

15.步骤七:灌装贮存,将步骤六中收集的精滤后的橄榄油倒入真空灌装机中进行定量灌装并包装入库。

16.进一步地,所述步骤一至步骤七之间间隔的时间为24小时以内。

17.进一步地,所述步骤二中的循环水的温度为30℃,循环水在使用后经过过滤和除杂重复使用。

18.进一步地,所述步骤三中烘干机中的烘干模式为低温高速气流模式,烘干机中的温度为27-30℃,气流的流动方向为从筛网的顶部流向筛网的底部。

19.进一步地,所述步骤四中的滚压机为倾斜向下安装。

20.进一步地,所述步骤五中破碎机破碎时的转速为1000-1200r/min。

21.进一步地,所述步骤五中压榨制油采用的榨油机型号为6yz-260榨油机,螺旋转速为35-55r/min,配用功率为1.5kw。

22.进一步地,所述步骤六中采用的粗滤网和精滤网均为不锈钢滤网。

23.进一步地,所述步骤七中真空灌装的灌装真空度为600-720mm/hg。

24.与现有技术相比,本发明的有益效果如下:

25.本发明提供的一种高效出油的橄榄油压榨生产工艺,通过对橄榄鲜果进行肉核分离并分开压榨,可避免果核碎块在压榨过程中变形量小导致果浆残留在果核碎片缝隙中导致的压榨不充分的情况发生,分开压榨可根据果浆和果核粉末胚体进行分别压榨,能够最大程度上压榨橄榄中的橄榄油。

附图说明

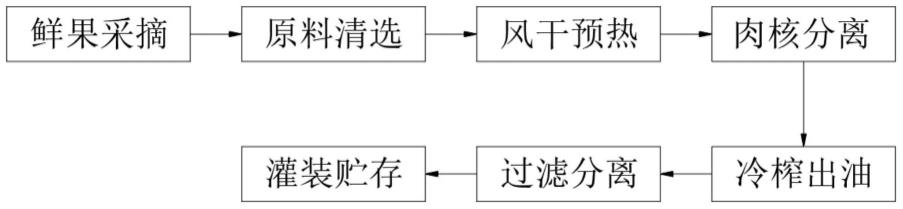

26.图1为本发明的工艺流程示意图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1,一种高效出油的橄榄油压榨生产工艺,包括以下步骤:

29.步骤一:鲜果采摘,人工采摘成熟且饱满的油橄榄果实,轻放入垫有柔性垫的篮子中,油橄榄果实破损后会加快油橄榄的发酵,会对榨出的橄榄油品质造成影响,因此在油橄榄鲜果采摘时需要小心磕碰,避免油橄榄的外皮破损,通过放入垫有柔性垫的篮子中,可减少篮子对油橄榄表皮的刮伤,从而保证油橄榄能够从源头避免过早发酵;

30.步骤二:原料清选,通过循环水清洗掉油橄榄鲜果原料上的灰尘和泥土等无机杂

质,能够避免榨出的橄榄油内含有灰尘等无机物,能够有效提高橄榄油的整体品质,去除油橄榄鲜果中的杂叶、破果及病果,并采用循环水对筛选后的鲜果进行清洗,通过清洗、筛选和再清洗的过程,能够保证流入下一个工序的油橄榄个头均匀、无坏果且表面干净;

31.步骤三:风干预热,将清洗后的鲜果放置在筛网中,并将筛网放入烘干机中去除鲜果表面残留的循环水的同时对鲜果进行预热处理,通过烘干机的高速温热气流对油橄榄表面残留的循环水进行消除,同时可对油橄榄进行预热,可保证油橄榄的整体温度在30℃以下,能够保证冷榨时油橄榄的温度保持在适宜的范围内;

32.步骤四:肉核分离,将风干预热后的油橄榄果实进行肉核分离,并且分离后的果核原料上残留的果肉量与总果肉量的比值控制在5%以内,肉核分离后的果肉和果核分离可对果肉和果核分别进行冷榨作业,分别对果肉和果核分别进行冷榨可避免果核碎块之间的缝隙导致果肉无法充分压榨的情况发生,具体的分离方法如下:

33.首先对油橄榄进行改刀处理,改刀处理后的油橄榄表皮与果核之间被切开,果肉与果核之间的连接松散且容易剥离果肉,将改刀处理后的油橄榄放入滚压机中进行滚压处理,滚压机对改刀后的油橄榄进行施压并滚动,使得果肉在摩擦力和挤压力的作用下从果核上脱离,对滚压后分离的果肉和果核进行振动初次筛分,将滚压处理后的原料中的果核和果肉分离;然后再将经初次筛分后含有大量的果肉残留的果核放入滚压机中进行二次滚压处理,对滚压后分离的果肉和果核进行振动二次筛分后进行第二次果核和果肉的分离;分离后的果肉和果核分别输送至冷榨出油工序;

34.步骤五:冷榨出油,将步骤四中获得的果肉和果核分别放入不同的破碎机内进行破碎,将剥离的果肉通过破碎机打碎转化为果浆并收集,将果核通过破碎机进行打碎转化为粉状固体并收集,分别获得果浆和固态果核粉末胚体,将果浆和固态果核粉末胚体分别送至立式或卧式液压机压榨出油;

35.步骤六:过滤分离,破碎后的果浆是液体与絮状固体的混合体,需要对絮状固体进行清除,将步骤五中收集的冷榨毛油倒在粗滤网上进行粗滤,将冷榨的絮状果肉和果核油饼等原料滤除,收集粗滤后的滤液备用,其中粗滤网的网孔直径在2-3mm;将粗滤后的滤液再倒入精滤网中进行精滤,精滤后的滤液经过离心倾析处理并混合后即可获得橄榄油,收集精滤后的橄榄油,精滤网的网孔直径为0.5-0.8mm;

36.步骤七:灌装贮存,将步骤六中收集的精滤后的橄榄油倒入真空灌装机中进行定量灌装并包装入库。

37.所述步骤一至步骤七之间间隔的时间为24小时以内,橄榄在从采摘到压榨完成必须在24小时以内完成,时间过长会导致橄榄发酵,会使橄榄油发酸,极大程度上影响橄榄油的整体品质。

38.所述步骤二中的循环水的温度为30℃,冷榨橄榄油需要橄榄在压榨过程中温度保持在30℃以下,循环水在使用后经过过滤和除杂重复使用。

39.所述步骤三中烘干机中的烘干模式为低温高速气流模式,烘干机中的温度为27-30℃,气流的流动方向为从筛网的顶部流向筛网的底部。

40.所述步骤四中的滚压机为倾斜向下安装,能使橄榄果肉和橄榄果核在分离过程中发生滚动,能够避免滚压过程中重复滚压导致的效率低的情况发生。

41.所述步骤五中破碎机破碎时的转速为1000-1200r/min。

42.所述步骤五中压榨制油采用的榨油机型号为6yz-260榨油机,螺旋转速为35-55r/min,配用功率为1.5kw。

43.所述步骤六中采用的粗滤网和精滤网均为不锈钢滤网。

44.所述步骤七中真空灌装的灌装真空度为600-720mm/hg。

45.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

46.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1