一种低温固化聚酰亚胺的制备方法和应用

1.本发明涉及本发明涉及一种聚酰亚胺树脂及其制备方法,更具体而言,涉及一种低温固化聚酰亚胺的制备方法和应用。

背景技术:

2.聚酰亚胺(pi)是一种分子主链上具有酰亚胺环重复单元芳杂环类高分子材料。独特的芳杂环结构赋予聚酰亚胺具有优异的性能,如优良的耐高温和耐低温性能、良好的电绝缘性能、突出的机械性能、光学性能、耐老化性能、耐辐照性能、耐溶剂性能等优异的综合性能。现今,聚酰亚胺主要用作塑料、纤维及薄膜等材料,广泛应用于涂层、胶粘剂、航空航天、汽车工业、电子电气工业、气体分离膜、高性能电子封装材料等领域,尤其在高端技术领域中如航空航天、微电子等领域,是不可或缺的耐高温材料之一。聚酰亚胺因其优异的热稳定性、力学性能、化学稳定性和电绝缘性等优势成为航天、微电子、光电子和半导体等领域的重要高分子材料之一,被广泛应用于表面钝化、应力缓冲、射线屏蔽、封装材料和层间绝缘等方面。

3.聚酰亚胺可以通过各种前体,如聚酰胺酸、聚酰胺酯及聚异酰亚胺的形式再加热转变为稳定的聚酰亚胺。聚酰亚胺因为其刚性主链结构、以及分子间存在强相互作用和分子链的紧密堆积,致使大部分商品化的聚酰亚胺都具有很高的熔融温度,由不溶于有机溶剂,给成型加工带来很大的困难。目前,大多数高沸点溶剂都含有致癌物质,不适合大规模生产,且可溶pi树脂与常规不溶 pi树脂相比,耐热性、粘结性和耐溶剂性相对较差。分子链中引入柔性结构单元虽然提高了pi涂层的柔韧性,避免出现开裂、易碎等问题,然而pi涂层过软会出现热膨胀系数(cte)升高、基材附着力下降、涂层交联密度不足等问题,电子封装材料十分不利。

4.制备聚酰亚胺聚合物的方法要求高的固化温度(即300℃或更高),问题在于,该方法无法用于对热敏感的处理过程,需要加热到300℃以上进行完全酰亚胺化,会产生高收缩、放气和高残余应力等问题的出现。此外,虽然对聚酰亚胺前体溶液进行了高温固化操作,但仍无法将其完全转变成聚酰亚胺。随着先进封装领域技术的不断发展,部分塑封器件和材料不能耐受较高的温度,导致无法使用常规高温固化型感光聚酰亚胺(pspi)材料。

技术实现要素:

5.为了解决现有技术存在的聚酰亚胺高收缩、放气和高残余应力等问题。本发明提供一种低温固化聚酰亚胺的制备方法和应用。

6.为了达到上述的目的,本发明采取以下技术方案:

7.第一方面,本发明提供一种低温固化聚酰亚胺的制备方法,所述制备方法包括以下步骤:

8.s1)在氮气的保护下,将二胺单体充分溶解在有机溶剂中;

9.s2)在20-30℃下向反应体系中加入脂环族二酐,优选氢化四氢萘二酐;

10.s3)将反应体系在0-5℃下冰浴中搅拌3-5h,然后在20-30℃下搅拌12-24h;

11.s4)再加入光敏剂和交联剂搅拌均匀,然后滴加化学催化剂和脱水剂部分亚胺化,得到聚酰胺酸;

12.s5)在室温下,将一定量聚酰胺酸溶液溶解在n-甲基吡咯烷酮和乙二醇单丁醚的混合溶剂中,过膜后得到光敏聚酰亚胺树脂。

13.进一步地,所述步骤s4)的所述聚酰胺酸的结构式如式(1)所示:

[0014][0015]

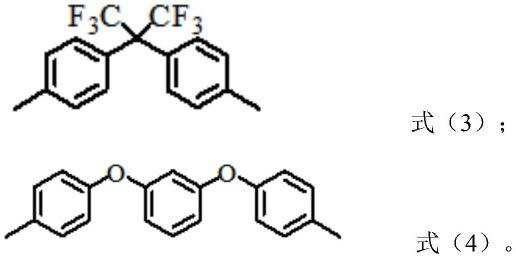

其中所述式(1)的r为二胺中间体,所述式(1)中r的结构式选自式(2)

ꢀ‑

式(4):

[0016][0017]

进一步地,所述步骤s1)的所述二胺单体为芳香族二胺,所述芳香族二胺的结构式选自式(5)-式(11):1):

[0018]

进一步地,所述二胺单体与二酐单体的摩尔比为(0.9-1):1。

[0019]

进一步地,所述步骤1)中的所述有机溶剂包括n-甲基吡咯烷酮、n,n

’‑ꢀ

二甲基乙酰胺、n,n'-二甲基甲酰胺、二甲基亚砜、γ-丁内酯、丙二醇甲醚醋酸酯。

[0020]

进一步地,所述步骤4)中的所述光敏剂包括醌二叠氮类化合物、光致产酸剂、光致产碱剂;优选醌二叠氮类化合物。

[0021]

进一步地,所述步骤4)中的所述交联剂的结构式选自式(12)-式(16):

[0022][0023]

进一步地,所述步骤4)中所述催化剂与所述二胺单体的摩尔比例为0.5-2;所述步骤4)中所述脱水剂质量与所述催化剂质量的质量比为0.3-2;优选地,所述脱水剂包括吡啶、二吡啶基、喹啉、异喹啉、嘧啶、萘啶、噻唑。

[0024]

进一步地,所述步骤5)中n-甲基吡咯烷酮和乙二醇单丁醚的质量比为 (3-4):(1-2)。

[0025]

第二方面,本发明提供一种第一方面所述的低温固化聚酰亚胺的制备方法制备的聚酰亚胺树脂,所述聚酰亚胺树脂的固含量为15%-25%。

[0026]

第三方面,本发明提供一种低温固化聚酰亚胺的用途,所述低温固化聚酰亚胺为第一方面所述的低温固化聚酰亚胺的制备方法制备的聚酰亚胺树脂;所述低温固化聚酰亚胺用于集成电路芯片、led芯片、可穿戴电子产品上。

[0027]

应用本发明的技术方案,相对于现有技术,本发明具有以下有益效果:

[0028]

(1)低温固化聚酰亚胺采用合成大空间位阻及非共平面结构,通过破环刚性的主链结构,得到的聚酰亚胺实现低温固化的要求,且与常规高温固化型pi 相比,其力学性能和介电性能等性能相当。

[0029]

(2)在低温固化聚酰亚胺中引入特殊酸酐结构、光敏剂,之后在部分亚胺化,实现了低温固化光敏聚酰亚胺材料的要求。低温固化型pspi的固化温度一般不高于250℃,可避免破坏耐热性较低的器件,同时也减少了晶圆和平板的翘曲问题。

[0030]

(3)采用此方法进行预酰亚胺化,无需再加热到300℃以上进行完全酰亚胺化,低温固化型pspi可以解决因固化温度过高而造成的一系列问题,避免了高收缩、放气和高残余应力等问题的出现。

具体实施方式

[0031]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。下面将结合实施例来详细说明本发明。在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0032]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0033]

除非另作定义,本公开所使用的技术术语或者科学术语应当为本发明所属领域内有一般技能的人士所理解的通常意义。

[0034]

聚酰亚胺因其优异的性能而备受关注,同时赋予其光敏性应用于微电子领域将大大缩短光刻工艺的工序。例如,使用光敏聚酰亚胺制备集成电路中的有机介电层相比于传统光刻胶效率会大大提高。使用光敏聚酰亚胺应用于芯片组件、封装等方面也会提高产品精度,大大降低成本。

[0035]

制备聚酰亚胺聚合物的方法要求高的固化温度(即300℃或更高),问题在于,该方法无法用于对热敏感的处理过程,需要加热到300℃以上进行完全酰亚胺化,会产生高收缩、放气和高残余应力等问题的出现。此外,虽然对聚酰亚胺前体溶液进行了高温固化操作,但仍无法将其完全转变成聚酰亚胺。随着先进封装领域技术的不断发展,部分塑封器件和材料不能耐受较高的温度,导致无法使用常规高温固化型感光聚酰亚胺(pspi)材料。

[0036]

为了解决该问题,本技术提供了一种低温固化聚酰亚胺的制备方法和应用。

[0037]

在本技术的一种典型的实施方式中,第一方面,本发明提供一种低温固化聚酰亚胺的制备方法,所述制备方法包括以下步骤:

[0038]

s1)在氮气的保护下,将二胺单体充分溶解在有机溶剂中;

[0039]

s2)在20-30℃下向反应体系中加入脂环族二酐,优选氢化四氢萘二酐;

[0040]

s3)将反应体系在0-5℃下冰浴中搅拌3-5h,然后在20-30℃下搅拌12-24h;

[0041]

s4)再加入光敏剂和交联剂搅拌均匀,然后滴加化学催化剂和脱水剂部分亚胺化,得到聚酰胺酸;

[0042]

s5)在室温下,将一定量聚酰胺酸溶液在本技术优选的实施方式中,所述步骤4)中的所述交联剂的结构式选自式(12)-式(16):

[0043][0044]

在本技术优选的实施方式中,所述步骤4)中所述催化剂与所述二胺单体的摩尔比为0.5-2;所述步骤4)中所述脱水剂质量与所述催化剂质量的质量比为 0.3-2;如果所述脱水剂质量与所述催化剂质量的质量比低于0.3,聚酰胺酸可能不能亚胺化成为聚酰亚胺;如果所述脱水剂质量与所述催化剂质量的质量比高于2,过高的的催化剂,会让聚酰胺酸直接凝胶化。

[0045]

在本技术优选的实施方式中,所述脱水剂包括吡啶、二吡啶基、喹啉、异喹啉、嘧啶、萘啶、噻唑。

[0046]

在本技术优选的实施方式中,所述步骤5)中n-甲基吡咯烷酮和乙二醇单丁醚的质量比为(3-4):(1-2);如果n-甲基吡咯烷酮和乙二醇单丁醚的质量比不在此范围,浓度过高或者过低会影响流平的效果。

[0047]

第二方面,本发明提供一种第一方面所述的低温固化聚酰亚胺的制备方法制备的聚酰亚胺树脂,所述聚酰亚胺树脂的固含量为15%-25%。如果所述聚酰亚胺树脂的固含量低于15%,固含量少,分子量可能偏低,粘度也会偏低;如果所述聚酰亚胺树脂的固含量高于25%,固含量高,可能分子量过高而凝胶化,对于聚酰亚胺来是不利的。

[0048]

第三方面,本发明提供一种低温固化聚酰亚胺的用途,所述低温固化聚酰亚胺为第一方面所述的低温固化聚酰亚胺的制备方法制备的聚酰亚胺树脂;所述低温固化聚酰亚胺用于集成电路芯片、led芯片、可穿戴电子产品上。例如,使用本发明的低温固化聚酰亚胺制备集成电路中的有机介电层相比于传统光刻胶效率会大大提高。使用本发明的低温固化聚酰亚胺应用于芯片组件、封装等方面也会提高产品精度,大大降低成本。

[0049]

以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

[0050]

实施例1:

[0051]

在室温,氮气的保护下,将9.913g二氨基二苯甲烷,充分溶解在有65.7gn

‑ꢀ

甲基吡咯烷酮中;

[0052]

在20℃下向反应体系中加入15.3155g氢化四氢萘二酐,加入10gn

‑ꢀ

甲基吡咯烷酮,以清洗残留的二酐,充分搅拌反应体系中的固体含量为 25%;将反应体系在0℃下冰浴中搅拌3h,然后在20℃下搅拌12h;在反应体系中,加入13.1g三乙胺、15.8g吡啶、6.71g1,2-萘醌-2-二叠氮-5

‑ꢀ

磺酰氯和3.2g 4,4'-亚甲基双(2,6-二甲苯酚),并在室温下反应24h,得到淡黄色粘稠溶液。

[0053]

在室温下,将3gpi溶解在37.6g n-甲基吡咯烷酮和9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序:80℃/2h,150℃/1h, 200℃/1h,230℃/1h。

[0054]

实施例2:

[0055]

在室温,氮气的保护下,将9.963g 4,4

’‑

二氨基二苯胺,充分溶解在有 65.9gn-甲基吡咯烷酮中;

[0056]

在20℃下向反应体系中加入15.3155g氢化四氢萘二酐,加入10gn-甲基吡咯烷酮,以清洗残留的二酐,充分搅拌反应体系中的固体含量为25%;

[0057]

将反应体系在0℃下冰浴中搅拌3h,然后在20℃下搅拌12h;

[0058]

在反应体系中,加入13.1g三乙胺、15.8g吡啶、6.71g1,2-萘醌-2-二叠氮-5

‑ꢀ

磺酰氯和3.2g4,4'-亚甲基双(2,6-二甲苯酚)并在室温下反应24h,得到淡黄色粘稠溶液。

[0059]

在室温下,将3g pi溶解在37.6g n-甲基吡咯烷酮和9.4g乙二醇单丁醚中,在室温下,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序:80℃/2h, 150℃/1h,200℃/1h,230℃/1h。

[0060]

实施例3:

[0061]

在室温,氮气的保护下,将9.415g二氨基二苯甲烷,充分溶解在有63.2gn

‑ꢀ

甲基吡咯烷酮中;

[0062]

在20℃下向反应体系中加入15.3155g氢化四氢萘二酐,加入10gn

‑ꢀ

甲基吡咯烷酮,以清洗残留的二酐,充分搅拌反应体系中的固体含量为25%;

[0063]

将反应体系在0℃下冰浴中搅拌3h,然后在20℃下搅拌12h;

[0064]

在反应体系中,加入13.1g三乙胺、15.8g吡啶、6.71g1,2-萘醌-2-二叠氮-5-磺酰氯和3.2g4,4'-亚甲基双(2,6-二甲苯酚),并在室温下反应24h,得到淡黄色粘稠溶液。

[0065]

在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序:80℃/2h, 150℃/1h,200℃/1h,230℃/1h。

[0066]

实施例4:

[0067]

在室温,氮气的保护下,将9.963g 4,4

’‑

二氨基二苯胺,充分溶解在有 65.9gn-甲基吡咯烷酮中;

[0068]

在20℃下向反应体系中加入15.3155g氢化四氢萘二酐,加入10gn

‑ꢀ

甲基吡咯烷酮,以清洗残留的二酐,充分搅拌反应体系中的固体含量为 25%;

[0069]

将反应体系在0℃下冰浴中搅拌3h,然后在20℃下搅拌12h;

[0070]

在反应体系中,加入10g三乙胺、16g吡啶、6.71g1,2-萘醌-2-二叠氮

ꢀ‑

5-磺酰氯和3.2g4,4'-亚甲基双(2,6-二甲苯酚),并在室温下反应24h,得到淡黄色粘稠溶液。

[0071]

在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和9.4g乙二醇单丁醚中,用0.40μm

的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序:80℃/2h,150℃/1h,200℃/1h,230℃/1h。

[0072]

实施例5:

[0073]

在室温,氮气的保护下,将9.464g4,4

’‑

二氨基二苯胺,充分溶解在有62.2gn

‑ꢀ

甲基吡咯烷酮中;

[0074]

在20℃下向反应体系中加入15.3155g氢化四氢萘二酐,加入10gn-甲基吡咯烷酮,以清洗残留的二酐,充分搅拌反应体系中的固体含量为25%;

[0075]

将反应体系在0℃下冰浴中搅拌3h,然后在20℃下搅拌12h;

[0076]

在反应体系中,加入10g三乙胺、16g吡啶、6.71g1,2-萘醌-2-二叠氮-5-磺酰氯和3.2g4,4'-亚甲基双(2,6-二甲苯酚),并在室温下反应24h,得到淡黄色粘稠溶液。

[0077]

在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序:80℃/2h,150℃/1h, 200℃/1h,230℃/1h。

[0078]

实施例6:

[0079]

与实施例1不同的是,在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和 9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序: 80℃/2h,150℃/1h,200℃/1h,230℃/1h。其他与实施例1相同。

[0080]

实施例7:

[0081]

与实施例1不同的是,在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和 9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序: 80℃/2h,150℃/1h,200℃/1h,230℃/1h。其他与实施例1相同。

[0082]

实施例8:

[0083]

与实施例1不同的是,在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和 9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序: 80℃/2h,150℃/1h,200℃/1h,230℃/1h。其他与实施例1相同。

[0084]

实施例9

[0085]

与实施例1不同的是,所述聚酰亚胺树脂的固含量为15%。其他与实施例 1相同。

[0086]

实施例10

[0087]

与实施例1不同的是,所述聚酰亚胺树脂的固含量为20%。其他与实施例 1相同。

[0088]

对比例1:

[0089]

在室温,氮气的保护下,将9.913g二氨基二苯甲烷,充分溶解在有65.7gn

‑ꢀ

甲基吡咯烷酮中;

[0090]

在20℃下向反应体系中加入15.3155g氢化四氢萘二酐,加入10gn

‑ꢀ

甲基吡咯烷酮,以清洗残留的二酐,充分搅拌反应体系中的固体含量为25%;

[0091]

将反应体系在0℃下冰浴中搅拌3h,然后在20℃下搅拌12h;

[0092]

在反应体系中,加入10g三乙胺、8g吡啶、1.6775g1,2-萘醌-2-二叠氮-5

‑ꢀ

磺酰氯

和3.2g4,4'-亚甲基双(2,6-二甲苯酚),并在室温下反应24h,得到淡黄色粘稠溶液。

[0093]

在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序:80℃/2h,150℃/1h, 200℃/1h,230℃/1h。

[0094]

对比例2

[0095]

在室温,氮气的保护下,将9.913g二氨基二苯甲烷,充分溶解在有65.7gn

‑ꢀ

甲基吡咯烷酮中;

[0096]

在20℃下向反应体系中加入15.3155g氢化四氢萘二酐,加入10gn-甲基吡咯烷酮,以清洗残留的二酐,充分搅拌反应体系中的固体含量为25%;

[0097]

将反应体系在0℃下冰浴中搅拌3h,然后在20℃下搅拌12h;

[0098]

在反应体系中,加入10g三乙胺、8g吡啶、1.6775g1,2-萘醌-2-二叠氮-5

‑ꢀ

磺酰氯和0g4,4'-亚甲基双(2,6-二甲苯酚),并在室温下反应24h,得到淡黄色粘稠溶液。

[0099]

在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序:80℃/2h,150℃/1h, 200℃/1h,230℃/1h。

[0100]

对比例3:

[0101]

与实施例1不同的是,在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和 9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序: 80℃/2h,150℃/1h,200℃/1h,230℃/1h。其他与实施例1相同。

[0102]

对比例4:

[0103]

与实施例1不同的是,在室温下,将3gpi溶解在37.6gn-甲基吡咯烷酮和 9.4g乙二醇单丁醚中,用0.40μm的氟树脂薄膜过膜,得到光敏聚酰亚胺树脂,然后将溶液旋涂到干净的玻璃基板上,在真空烘箱中进行加热,加热程序: 80℃/2h,150℃/1h,200℃/1h,230℃/1h。其他与实施例1相同。

[0104]

对比例5:

[0105]

与实施例1不同的是,所述聚酰亚胺树脂的固含量为10%。其他与实施例 1相同。

[0106]

对比例6:

[0107]

与实施例1不同的是,所述聚酰亚胺树脂的固含量为30%。其他与实施例 1相同。

[0108]

性能测试

[0109]

(1)亚胺化率:经红外测试表征,由红外光谱并积分,通过下列公式计算聚酰亚胺薄膜的酰亚胺化指数(id%),id%=(s1380/s1500)

230℃

/ (s’1380/s’1500)

300℃

[0110]

(2)玻璃化转变温度(tg):通过dsc测试光敏聚酰亚胺树脂的玻璃化转变温度,测试条件为:根据astm d7028-2007e1标准测试玻璃化转变温度 (tg)。

[0111]

(3)热失重温度:通过tga测试光敏聚酰亚胺树脂的玻璃化转变温度,测试条件为:由岛津企业tga 50h型热重分析仪进行测试。氮气流量 100ml/min,升温速率10℃/min,升温范围:室温~600℃。

[0112]

(4)灵敏度:将光敏聚酰亚胺树脂进行预烘、曝光、后烘过程后,用2.5%的四甲基氢氧化铵水溶液作为显影溶液进行显影重复多次,用去离子水洗净,测试灵敏度。

[0113]

(5)分辨率:将光敏聚酰亚胺树脂旋涂于硅片表面,经过预烘、曝光、后烘、显影、坚膜等过程后,在扫描电镜下观察所得图案的分辨率。

[0114]

各实施例1-10和对比例1-6的测试结果如下:

[0115][0116]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:可溶pi树脂通常采用高温一步合成法,将特定结构的二酐与二胺单体在某种溶剂中进行聚合反应,在高温下高聚物达到完全酰亚胺化且呈溶解状态,后期再加热除去溶剂,其固化温度一般为溶剂的沸点或能使溶剂充分挥发的温度。采用本发明的制备方法进行预酰亚胺化,无需再加热到300℃以上进行完全酰亚胺化,避免了高收缩、放气和高残余应力等问题的出现。所制得的pspi胶液在应用时既可实低温固化同时还有较好的光敏性能、热学性能。现有技术聚酰亚胺的一般固化过程在350℃下大约需要两个小时,而本发明的制备方法所得聚酰亚胺树脂的玻璃化转变温度低于对比例,本发明在250℃下使用催化剂进行低温固化大约

需要两个小时,并且使用特殊酸酐结构的聚酰亚胺材料,以改善其热性能和光敏性能,热性能和光敏性能均优于对比例数据。

[0117]

以上实施例的说明只是用于帮助理解本发明方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1