一种具备优良电热驱动性能的柔性驱动器及其制备方法

1.本发明属于功能复合材料技术领域,具体涉及一种具备优良电热驱动性能的柔性驱动器及其制备方法。

背景技术:

2.近年来,具有可逆可控、响应环境刺激发生形变的智能材料和复合材料得到了很大的发展。比如,介电弹性体、液晶弹性体、形状记忆聚合物(smps)、导电聚合物等材料都有制备柔性驱动器的相关研究。其中,与其他智能材料相比较,smps,尤其是双向smps具有可逆形变,结构简单、成本低等特点,成为研究热点。

3.但使用smps制备柔性驱动器还存在着不可忽视的局限性,包括以下两个方面:

4.一方面是材料本身导电性能不好,要实现更加方便快捷的电驱动,需要引入导电粒子(如炭黑、碳纳米管、石墨烯等)对smps进行复合,但导电粒子在聚合物内部很难分散均匀,使得制得的柔性驱动器的性能和应用受到一定影响;

5.另一方面是材料本身的热扩散速度会限制响应速度,通常需要较高的驱动电压来实现快速响应。

6.因此,本领域亟需开发一种导电网络均匀分布、低电压驱动的柔性驱动器。在smps中,商用的半结晶eva成本低,弹性好并且易于加工。研究表明,具有结晶和交联结构的eva在恒定和无应力条件下具有熔融诱导收缩的作用,这为r柔性驱动器的热响应提供了动力。

7.本发明通过一种简单易操作的方法制得的柔性驱动器,有望实现优良的电热驱动性能,并且结合牢度高,具有良好的耐久性,延长了柔性驱动器的使用寿命。

技术实现要素:

8.基于现有技术中存在的上述不足,本发明提供一种具备优良电热驱动性能的柔性驱动器及其制备方法。

9.为了达到上述发明目的,本发明采用以下技术方案:

10.一种具备电热驱动性能的柔性驱动器的制备方法,包括以下步骤:

11.步骤一、将对甲基苯磺酸水合物和吡咯加入水中得到浸没液;eva膜悬挂并完全浸没于浸没液中,且浸没液处于搅拌状态;

12.步骤二、将三氯化铁溶液滴加至浸没液中,之后室温下聚合;

13.步骤三、聚合完成后将膜样取出,水洗、烘干、清理表面,即得到eva@ppy复合薄膜。

14.作为优选方案,所述步骤一中,对甲基苯磺酸水合物与吡咯的摩尔比为(1~5):1。

15.作为优选方案,所述步骤一中,吡咯的浓度为0.05~0.1mol/l。

16.作为优选方案,所述步骤一中,搅拌期间进行若干次提拉膜样操作。

17.作为优选方案,所述步骤二中,三氯化铁与吡咯的摩尔比为1:1。

18.作为优选方案,所述步骤二中,使用滴管滴加三氯化铁溶液时需逐滴缓慢滴加。

19.作为优选方案,所述步骤二中,室温聚合时间为1~1.5h。

20.作为优选方案,所述步骤三中,烘干的温度为50~60℃,时间为2~4h。

21.作为优选方案,所述步骤三中,清理表面采用刷子清扫。

22.本发明还提供如上任一项方案所述的制备方法制得的柔性驱动器。

23.本发明与现有技术相比,有益效果是:

24.本发明的eva@ppy复合薄膜不仅具有柔性好、结合牢度高、耐久性和制造工艺简单等优点,而且还具有优良的电热驱动性能,在35v的驱动电压下,薄膜可在10s升温至100℃以上,超过了eva的响应温度,从而实现快速驱动的目的。

附图说明

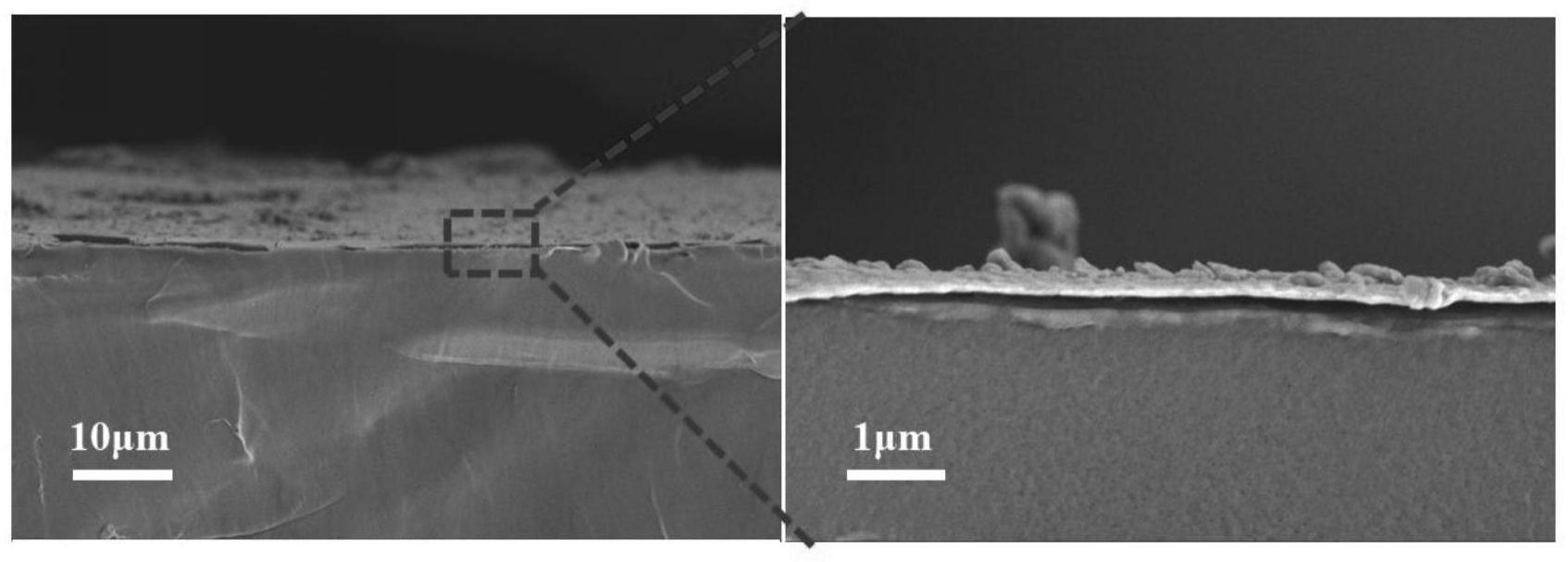

25.图1是本发明实施例1的eva@ppy复合薄膜截面的扫描电子显微镜照片;

26.图2是本发明实施例1-5的不同酸掺杂含量的eva@ppy复合薄膜的电导率;

27.图3是本发明实施例1-5的不同酸掺杂含量的eva@ppy复合薄膜在施加不同电压下温度是与时间的关系;其中,(a)ep-1,(b)ep-2,(c)ep-3,(d)ep-4,(e)ep-5;

28.图4是本发明实施例1的ep-5复合薄膜在红外热成像仪下拍摄的施加35v电压及断开后的图;

29.图5是本发明实施例1的ep-5复合薄膜拉伸20%,以3.33mm/s循环10000次的电阻变化曲线。

具体实施方式

30.以下通过具体实施例对本发明的技术方案作进一步解释说明。

31.实施例1:

32.本实施例的eva@ppy复合薄膜的制备方法,具体包括:

33.步骤一、将0.075mol(约为14.25g)对甲基苯磺酸水合物和吡咯(0.015mol,约为1ml)加入290ml去离子水中得到浸没液,eva膜(裁成5mm

×

35mm的样条)悬挂在烧杯内的浸没液使膜样完全浸没,放在磁力搅拌器上搅拌;

34.步骤二、称量0.015mol(约为2.44g)无水三氯化铁粉末加入10ml去离子水中配制三氯化铁溶液,用滴管逐滴缓慢加入烧杯,之后室温下聚合60min,期间搅拌不停止;

35.步骤三、聚合结束后将膜样取出,水洗几次后,放入鼓风干燥箱50℃干燥2h,用刷子扫去表面结合不牢固的聚吡咯粉末,即得到eva@ppy复合薄膜,命名为ep-5。

36.如图1所示,为ep-5复合薄膜截面的sem图,可以看到聚吡咯在eva基体表面均匀分布,构建了完美的导电网络。

37.如图2所示,为不同酸掺杂含量的eva@ppy复合薄膜的电导率,可以看出ep-5的电导率最大,达到了0.244s/cm。

38.如图3所示,为不同酸掺杂含量的eva@ppy复合薄膜在施加不同电压下温度是与时间的关系,可以看到ep-5的升温速率最快,在施加35v电压的条件下,可以在10s内达到100℃以上,高于eva的驱动温度。

39.如图4所示,为ep-5复合薄膜在红外热成像仪下拍摄的施加35v电压及断开后的图,可以看到ep-5复合薄膜在15s的时候就已经达到了120℃,持续施加电压到20s,断开后薄膜在40s的时间内快速下降至室温附近。

40.如图5所示,ep-5复合薄膜拉伸20%,以3.33mm/s循环10000次的电阻变化曲线,可以看到复合薄膜的电阻值在拉伸循环10000次后仅增加了11.97%。

41.实施例2:

42.本实施例的eva@ppy复合薄膜的制备方法,具体包括:

43.步骤一、将0.060mol(约为11.40g)对甲基苯磺酸-水合物和吡咯(0.015mol,约为1ml)加入290ml去离子水中,eva膜(裁成5mm

×

35mm的样条)悬挂在烧杯内使膜样完全浸没,放在磁力搅拌器上搅拌;

44.步骤二、称量0.015mol(约为2.44g)无水三氯化铁粉末加入10ml去离子水中配制三氯化铁溶液,用滴管逐滴缓慢加入烧杯,之后室温下聚合60min,期间搅拌不停止;

45.步骤三、聚合结束后将膜样取出,水洗几次后,放入鼓风干燥箱50℃干燥2h,用刷子扫去表面结合不牢固的聚吡咯粉末,即得到eva@ppy复合薄膜,命名为ep-4。

46.按照如实施例1相同的手段对本实施例的eva@ppy复合薄膜进行表征,结果表明复合纤维的电导率与实施例1获得的复合薄膜电导率相近,施加不同电压升温速率也与实施例1相近,施加35v电压的条件下,可以在10s内迅速升温至100℃以上。

47.实施例3:

48.本实施例的eva@ppy复合薄膜的制备方法,具体包括:

49.步骤一、将0.045mol(约为8.55g)对甲基苯磺酸-水合物和吡咯(0.015mol,约为1ml)加入290ml去离子水中,eva膜(裁成5mm

×

35mm的样条)悬挂在烧杯内使膜样完全浸没,放在磁力搅拌器上搅拌;

50.步骤二、称量0.015mol(约为2.44g)无水三氯化铁粉末加入10ml去离子水中配制三氯化铁溶液,用滴管逐滴缓慢加入烧杯,之后室温下聚合60min,期间搅拌不停止;

51.步骤三、聚合结束后将膜样取出,水洗几次后,放入鼓风干燥箱50℃干燥2h,用刷子扫去表面结合不牢固的聚吡咯粉末,即得到eva@ppy复合薄膜,命名为ep-3。

52.按照如实施例1相同的手段对本实施例的eva@ppy复合薄膜进行表征,结果表明复合纤维的电导率小于实施例1获得的复合薄膜电导率,施加不同电压升温速率也比实施例1稍慢。

53.实施例4:

54.本实施例的eva@ppy复合薄膜的制备方法,具体包括:

55.步骤一、将0.030mol(约为5.70g)对甲基苯磺酸-水合物和吡咯(0.015mol,约为1ml)加入290ml去离子水中,eva膜(裁成5mm

×

35mm的样条)悬挂在烧杯内使膜样完全浸没,放在磁力搅拌器上搅拌;

56.步骤二、称量0.015mol(约为2.44g)无水三氯化铁粉末加入10ml去离子水中配制三氯化铁溶液,用滴管逐滴缓慢加入烧杯,之后室温下聚合60min,期间搅拌不停止;

57.步骤三、聚合结束后将膜样取出,水洗几次后,放入鼓风干燥箱50℃干燥2h,用刷子扫去表面结合不牢固的聚吡咯粉末,即得到eva@ppy复合薄膜,命名为ep-2。

58.按照如实施例1相同的手段对本实施例的eva@ppy复合薄膜进行表征,结果表明复合纤维的电导率小于实施例1获得的复合薄膜电导率,施加不同电压升温速率也比实施例1稍慢。

59.实施例5:

60.本实施例的eva@ppy复合薄膜的制备方法,具体包括:

61.步骤一、将0.015mol(约为2.85g)对甲基苯磺酸-水合物和吡咯(0.015mol,约为1ml)加入290ml去离子水中,eva膜(裁成5mm

×

35mm的样条)悬挂在烧杯内使膜样完全浸没,放在磁力搅拌器上搅拌;

62.步骤二、称量0.015mol(约为2.44g)无水三氯化铁粉末加入10ml去离子水中配制三氯化铁溶液,用滴管逐滴缓慢加入烧杯,之后室温下聚合60min,期间搅拌不停止;

63.步骤三、聚合结束后将膜样取出,水洗几次后,放入鼓风干燥箱50℃干燥2h,用刷子扫去表面结合不牢固的聚吡咯粉末,即得到eva@ppy复合薄膜,命名为ep-2。

64.按照如实施例1相同的手段对本实施例的eva@ppy复合薄膜进行表征,结果表明复合纤维的电导率小于实施例1获得的复合薄膜电导率,施加不同电压升温速率也比实施例1慢,在施加25v电压的条件下,复合薄膜已经不能在40s内升温至100℃以上了。

65.对比例1:

66.本对比例的eva@ppy复合薄膜的制备方法,具体包括:

67.步骤一、将吡咯(0.015mol,约为1ml)加入290ml去离子水中,eva膜(裁成5mm

×

35mm的样条)悬挂在烧杯内使膜样完全浸没,放在磁力搅拌器上搅拌;

68.步骤二、称量0.015mol(约为2.44g)无水三氯化铁粉末加入10ml去离子水中配制三氯化铁溶液,用滴管逐滴缓慢加入烧杯,之后室温下聚合60min,期间搅拌不停止;

69.步骤三、聚合结束后将膜样取出,水洗几次后,放入鼓风干燥箱50℃干燥2h,用刷子扫去表面结合不牢固的聚吡咯粉末,即得到eva@ppy复合薄膜,因未加入对甲基苯磺酸-水合物,故命名为ep-0。

70.按照如实施例1相同的手段对本实施例的eva@ppy复合薄膜进行表征,结果表明复合纤维的电导率远小于实施例1获得的复合薄膜电导率,仅为0.01659s/cm。

71.在上述实施例及其替代方案中,吡咯的浓度还可以为0.05mol/l、0.6mol/l、0.07mol/l、0.08mol/l、0.1mol/l等。

72.在上述实施例及其替代方案中,室温聚合的时间还可以为70min、80min、90min等。

73.在上述实施例及其替代方案中,烘干的温度还可以为55℃、60℃等,时间还可以为2.5h、3h、3.5h、4h等。

74.以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1