一种提高秸秆葡萄糖和木糖产率的复合预处理及转化方法

300rpm,提高整体能量利用效率,为防止球磨过程产生的热量对秸秆产生影响,球磨程序设计为球磨5-10min后立即停止5-10min散热,球磨与散热交替循环,通过球磨粉碎降低玉米秸秆的粒径和纤维素结晶度;

10.s3、水热处理:

11.s31:将经步骤s2的秸秆置于不锈钢管中,加入去离子水得到固液混合物,秸秆与去离子水的质量体积比为1:5,固液混合物的总体积占不锈钢管总体积的70-80%,为高温高压条件下水的膨胀提供了足够空间;

12.s32:将步骤s31的不锈钢管闭盖后置于沙浴装置中,在140

±

10℃条件下预热10min取出后立即放入180-200℃进行水热处理,水热处理强度为3.53-4.12,溶解秸秆的部分木质素,破坏致密的组织结构;

13.s33:取出步骤s32不锈钢管放入冷水中,待充分冷却至室温后取出固液混合物置于分离漏斗上进行固液分离;

14.s34:由于水热过程会去除部分半纤维素,导致木质素沉积在秸秆表面,使用80-90℃热水反复冲洗步骤s33的固液混合物,固液混合物与热水的质量比为1:20,真空抽滤后收集液体得到预处理液、收集固体得到预处理固体。

15.进一步地,预处理固体通过真空冷冻干燥控制水分<10%,避免高温干燥影响木质素形态。

16.一种提高秸秆葡萄糖和木糖产率的转化方法,基于上述复合预处理方法,其方法包括:

17.取步骤s34的预处理固体加入柠檬酸钠缓冲液,预处理固体与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入四环素8mg,防止酶解过程中微生物的生长,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为3-20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应2-72h,振荡速率为200rpm,停止酶解反应后固液分离取酶解液体,酶解液体与步骤s34的预处理液综合作为含葡萄糖和木糖的产物。

18.优选地,在球磨30min和水热190℃复合预处理条件下,葡萄糖产率达到83%,木糖产率达到72%,最终总糖产率达到79%。

19.与现有技术相比,本发明的有益效果是:

20.本发明充分结合了球磨粉碎和水热处理各自的优点,通过球磨粉碎显著降低秸秆的粒径和纤维素结晶度,提高秸秆的比表面积,使半纤维在水热处理更易于溶解,破坏致密的组织结构,提升纤维素可及度,最终实现降低预处理能耗和提高总糖产率的目的,具有以下优势:

21.(1)过程中均没有使用化学试剂,不会对环境产生危害,避免了在酶解过程前对预处理固体进行大量水洗操作,绿色无污染。

22.(2)相较于现有球磨处理有效降低粉碎能耗、提高了整体的能量利用效率。

23.(3)节省了纤维素酶的用量,可用于解决现有木质纤维类生物质酶解效率低的问题。

24.(4)相比传统的水热预处理能够同时实现高葡萄糖产率和木糖产率,葡萄糖产率可达到83%,木糖产率可达到72%,最终总糖产率可达到79%,效果显著优于单一球磨粉碎

处理和单一水热预处理。

附图说明

25.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

26.图1为不同预处理前后玉米秸秆木质纤维成分的变化图。

27.图2为不同预处理前后玉米秸秆酶解葡萄糖动力学曲线图。

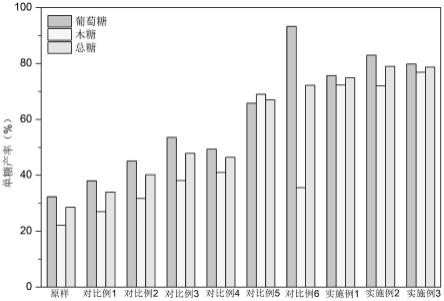

28.图3为不同预处理前后玉米秸秆葡萄糖、木糖和总糖产率变化图。

具体实施方式

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

31.实施例1:

32.一种提高秸秆葡萄糖和木糖产率的复合预处理方法,其方法包括以下步骤:

33.s1:将采集的玉米秸秆晾晒,使玉米秸秆含水率为9.26%,通过锤片式粉碎机将晾晒后的玉米秸秆粉碎并过1.00mm筛孔后密封保存待用;

34.s2:将经步骤s1的10ml玉米秸秆置入行星式球磨粉碎机中进行球磨处理,球磨时间为20min,行星式球磨粉碎机的球磨介质为10mm氧化锆球,球磨罐体积为80ml,球磨转速为300rpm,球磨程序设计为球磨10min后立即停止10min散热,球磨与散热交替循环;

35.s3、水热处理:

36.s31:将5.57g经步骤s2的玉米秸秆置于不锈钢管中,不锈钢管的外径为2.54cm,厚度为2.1mm,长度为11.4cm,总体积为45ml,加入28.13ml去离子水得到固液混合物,固液混合物总体积保持在33.70ml,固液混合物的总体积占不锈钢管总体积的70-80%;

37.s32:用扳手拧紧步骤s31的不锈钢管盖子后,将不锈钢管置于沙浴装置中在140

±

10℃条件下预热10min取出后,立即放入190

±

10℃下进行水热反应,水热处理强度为3.53-4.12;

38.s33:反应结束后取出步骤s32不锈钢管放入冷水中10min,待充分冷却至室温后取出固液混合物置于布氏漏斗上进行固液分离;

39.s34:使用100ml 80-90℃热水反复冲洗步骤s33的固液混合物,真空抽滤后收集液体得到预处理液、收集固体得到预处理固体。

40.一种提高秸秆葡萄糖和木糖产率的转化方法,基于上述复合预处理方法,其方法包括:

41.取1.0g步骤s34的预处理固体于50ml离心管中,加入柠檬酸钠缓冲液,预处理固体与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加

量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体,酶解液体与步骤s34的预处理液综合作为含葡萄糖和木糖的产物。

42.对比例1:

43.一种秸秆预处理方法,其方法包括实施例1的步骤s1、步骤s2,与实施例1不同的地方在于,对比例1仅进行球磨粉碎,而不进行水热处理;基于上述预处理方法的秸秆葡萄糖和木糖的转化方法包括:取1.0g经步骤s2的玉米秸秆于50ml离心管中,加入柠檬酸钠缓冲液,玉米秸秆与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体作为含葡萄糖和木糖的产物。

44.实施例2:

45.一种提高秸秆葡萄糖和木糖产率的复合预处理方法,其方法包括以下步骤:

46.s1:将采集的玉米秸秆晾晒,使玉米秸秆含水率为9.26%,通过锤片式粉碎机将晾晒后的玉米秸秆粉碎并过1.00mm筛孔后密封保存待用;

47.s2:将经步骤s1的10ml玉米秸秆置入行星式球磨粉碎机中进行球磨处理,球磨时间为30min,行星式球磨粉碎机的球磨介质为10mm氧化锆球,球磨罐体积为80ml,球磨转速为300rpm,球磨程序设计为球磨10min后立即停止10min散热,球磨与散热交替循环;

48.s3、水热处理:

49.s31:将5.57g经步骤s2的玉米秸秆置于不锈钢管中,不锈钢管的外径为2.54cm,厚度为2.1mm,长度为11.4cm,总体积为45ml,加入28.13ml去离子水得到固液混合物,固液混合物总体积保持在33.70ml,固液混合物的总体积占不锈钢管总体积的70-80%;

50.s32:用扳手拧紧步骤s31的不锈钢管盖子后,将不锈钢管置于沙浴装置中在140

±

10℃条件下预热10min取出后,立即放入190

±

10℃下进行水热反应,水热处理强度为3.53-4.12;

51.s33:反应结束后取出步骤s32不锈钢管放入冷水中10min,待充分冷却至室温后取出固液混合物置于布氏漏斗上进行固液分离;

52.s34:使用100ml 80-90℃热水反复冲洗步骤s33的固液混合物,真空抽滤后收集液体得到预处理液、收集固体得到预处理固体。

53.一种提高秸秆葡萄糖和木糖产率的转化方法,基于上述复合预处理方法,其方法包括:

54.取1.0g步骤s34的预处理固体于50ml离心管中,加入柠檬酸钠缓冲液,预处理固体与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体,酶解液体与步骤s34的预处理液综合作为含葡萄糖和木糖的产物。

55.对比例2:

56.一种秸秆预处理方法,其方法包括实施例2的步骤s1、步骤s2,与实施例2不同的地方在于,对比例2仅进行球磨粉碎,而不进行水热处理;基于上述预处理方法的秸秆葡萄糖和木糖的转化方法包括:取1.0g经步骤s2的玉米秸秆于50ml离心管中,加入柠檬酸钠缓冲液,玉米秸秆与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体作为含葡萄糖和木糖的产物。

57.实施例3:

58.一种提高秸秆葡萄糖和木糖产率的复合预处理方法,其方法包括以下步骤:

59.s1:将采集的玉米秸秆晾晒,使玉米秸秆含水率为9.26%,通过锤片式粉碎机将晾晒后的玉米秸秆粉碎并过1.00mm筛孔后密封保存待用;

60.s2:将经步骤s1的10ml玉米秸秆置入行星式球磨粉碎机中进行球磨处理,球磨时间为60min,行星式球磨粉碎机的球磨介质为10mm氧化锆球,球磨罐体积为80ml,球磨转速为300rpm,球磨程序设计为球磨10min后立即停止10min散热,球磨与散热交替循环;

61.s3、水热处理:

62.s31:将5.57g经步骤s2的玉米秸秆置于不锈钢管中,不锈钢管的外径为2.54cm,厚度为2.1mm,长度为11.4cm,总体积为45ml,加入28.13ml去离子水得到固液混合物,固液混合物总体积保持在33.70ml,固液混合物的总体积占不锈钢管总体积的70-80%;

63.s32:用扳手拧紧步骤s31的不锈钢管盖子后,将不锈钢管置于沙浴装置中在140

±

10℃条件下预热10min取出后,立即放入190

±

10℃下进行水热反应,水热处理强度为3.53-4.12;

64.s33:反应结束后取出步骤s32不锈钢管放入冷水中10min,待充分冷却至室温后取出固液混合物置于布氏漏斗上进行固液分离;

65.s34:使用100ml80-90℃热水反复冲洗步骤s33的固液混合物,真空抽滤后收集液体得到预处理液、收集固体得到预处理固体。

66.一种提高秸秆葡萄糖和木糖产率的转化方法,基于上述复合预处理方法,其方法包括:

67.取1.0g步骤s34的预处理固体于50ml离心管中,加入柠檬酸钠缓冲液,预处理固体与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体,酶解液体与步骤s34的预处理液综合作为含葡萄糖和木糖的产物。

68.实施例4:

69.一种提高秸秆葡萄糖和木糖产率的复合预处理方法,其方法包括以下步骤:

70.s1:将采集的玉米秸秆晾晒,使玉米秸秆含水率为9.26%,通过锤片式粉碎机将晾晒后的玉米秸秆粉碎并过1.00mm筛孔后密封保存待用;

71.s2:将经步骤s1的10ml玉米秸秆置入行星式球磨粉碎机中进行球磨处理,球磨时

间为60min,行星式球磨粉碎机的球磨介质为10mm氧化锆球,球磨罐体积为80ml,球磨转速为300rpm,球磨程序设计为球磨10min后立即停止10min散热,球磨与散热交替循环;

72.s3、水热处理:

73.s31:将5.57g经步骤s2的玉米秸秆置于不锈钢管中,不锈钢管的外径为2.54cm,厚度为2.1mm,长度为11.4cm,总体积为45ml,加入28.13ml去离子水得到固液混合物,固液混合物总体积保持在33.70ml,固液混合物的总体积占不锈钢管总体积的70-80%;

74.s32:用扳手拧紧步骤s31的不锈钢管盖子后,将不锈钢管置于沙浴装置中在140

±

10℃条件下预热10min取出后,立即放入190

±

10℃下进行水热反应,水热处理强度为3.53-4.12;

75.s33:反应结束后取出步骤s32不锈钢管放入冷水中10min,待充分冷却至室温后取出固液混合物置于布氏漏斗上进行固液分离;

76.s34:使用100ml80-90℃热水反复冲洗步骤s33的固液混合物,真空抽滤后收集液体得到预处理液、收集固体得到预处理固体。

77.一种提高秸秆葡萄糖和木糖产率的转化方法,基于上述复合预处理方法,其方法包括:

78.取1.0g步骤s34的预处理固体于50ml离心管中,加入柠檬酸钠缓冲液,预处理固体与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为3fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的72h取样,固液分离取酶解液体,酶解液体与步骤s34的预处理液综合作为含葡萄糖和木糖的产物。

79.对比例3:

80.一种秸秆预处理方法,其方法包括实施例3的步骤s1、步骤s2,与实施例3不同的地方在于,对比例3仅进行球磨粉碎,而不进行水热处理;基于上述预处理方法的秸秆葡萄糖和木糖的转化方法包括:取1.0g经步骤s2的玉米秸秆于50ml离心管中,加入柠檬酸钠缓冲液,玉米秸秆与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体作为含葡萄糖和木糖的产物。

81.对比例4:

82.一种秸秆预处理方法,其方法包括以下步骤:

83.s1:将采集的玉米秸秆晾晒,使玉米秸秆含水率为9.26%,通过锤片式粉碎机将晾晒后的玉米秸秆粉碎并过1.00mm筛孔后密封保存待用;

84.s2、水热处理:

85.s21:将5.57g经步骤s1的玉米秸秆置于不锈钢管中,不锈钢管的外径为2.54cm,厚度为2.1mm,长度为11.4cm,总体积为45ml,加入28.13ml去离子水得到固液混合物,固液混合物总体积保持在33.70ml,固液混合物的总体积占不锈钢管总体积的70-80%;

86.s22:用扳手拧紧步骤s21的不锈钢管盖子后,将不锈钢管置于沙浴装置中在140

±

10℃条件下预热10min取出后,立即放入170

±

10℃下进行水热反应,水热处理强度为3.53-4.12;

87.s23:反应结束后取出步骤s22不锈钢管放入冷水中10min,待充分冷却至室温后取出固液混合物置于布氏漏斗上进行固液分离;

88.s24:使用100ml80-90℃热水反复冲洗步骤s23的固液混合物,真空抽滤后收集液体得到预处理液、收集固体得到预处理固体。

89.一种秸秆葡萄糖和木糖的转化方法,基于上述预处理方法,其方法包括:

90.取1.0g步骤s34的预处理固体于50ml离心管中,加入柠檬酸钠缓冲液,预处理固体与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体,酶解液体与步骤s24的预处理液综合作为含葡萄糖和木糖的产物。

91.对比例4与实施例1-3的区别在于,进行170

±

10℃水热处理,而不进行球磨粉碎。

92.对比例5:

93.一种秸秆预处理方法,其方法包括以下步骤:

94.s1:将采集的玉米秸秆晾晒,使玉米秸秆含水率为9.26%,通过锤片式粉碎机将晾晒后的玉米秸秆粉碎并过1.00mm筛孔后密封保存待用;

95.s2、水热处理:

96.s21:将5.57g经步骤s1的玉米秸秆置于不锈钢管中,不锈钢管的外径为2.54cm,厚度为2.1mm,长度为11.4cm,总体积为45ml,加入28.13ml去离子水得到固液混合物,固液混合物总体积保持在33.70ml,固液混合物的总体积占不锈钢管总体积的70-80%;

97.s22:用扳手拧紧步骤s21的不锈钢管盖子后,将不锈钢管置于沙浴装置中在140

±

10℃条件下预热10min取出后,立即放入190

±

10℃下进行水热反应,水热处理强度为3.53-4.12;

98.s23:反应结束后取出步骤s22不锈钢管放入冷水中10min,待充分冷却至室温后取出固液混合物置于布氏漏斗上进行固液分离;

99.s24:使用100ml80-90℃热水反复冲洗步骤s23的固液混合物,真空抽滤后收集液体得到预处理液、收集固体得到预处理固体。

100.一种秸秆葡萄糖和木糖的转化方法,基于上述预处理方法,其方法包括:

101.取1.0g步骤s34的预处理固体于50ml离心管中,加入柠檬酸钠缓冲液,预处理固体与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体,酶解液体与步骤s24的预处理液综合作为含葡萄糖和木糖的产物。

102.对比例5与实施例1-3的区别在于,仅进行水热,而不进行球磨粉碎。

103.对比例6:

104.一种秸秆预处理方法,其方法包括以下步骤:

105.s1:将采集的玉米秸秆晾晒,使玉米秸秆含水率为9.26%,通过锤片式粉碎机将晾晒后的玉米秸秆粉碎并过1.00mm筛孔后密封保存待用;

106.s2、水热处理:

107.s21:将5.57g经步骤s1的玉米秸秆置于不锈钢管中,不锈钢管的外径为2.54cm,厚度为2.1mm,长度为11.4cm,总体积为45ml,加入28.13ml去离子水得到固液混合物,固液混合物总体积保持在33.70ml,固液混合物的总体积占不锈钢管总体积的70-80%;

108.s22:用扳手拧紧步骤s21的不锈钢管盖子后,将不锈钢管置于沙浴装置中在140

±

10℃条件下预热10min取出后,立即放入210

±

10℃下进行水热反应,水热处理强度为3.53-4.12;

109.s23:反应结束后取出步骤s22不锈钢管放入冷水中10min,待充分冷却至室温后取出固液混合物置于布氏漏斗上进行固液分离;

110.s24:使用100ml80-90℃热水反复冲洗步骤s23的固液混合物,真空抽滤后收集液体得到预处理液、收集固体得到预处理固体。

111.一种秸秆葡萄糖和木糖的转化方法,基于上述预处理方法,其方法包括:

112.取1.0g步骤s34的预处理固体于50ml离心管中,加入柠檬酸钠缓冲液,预处理固体与柠檬酸钠缓冲液的质量体积比为1:20,柠檬酸钠缓冲液的ph为4.8,加入8mg四环素,加入cellicctec2纤维素酶,纤维素酶的酶活为90fpu/g,蛋白质含量为150mg/ml,纤维素酶添加量为20fpu/g干物质,在50℃水浴震荡条件下进行酶解反应,振荡速率为200rpm,在酶解的2h、4h、8h、12h、24h、48h和72h分别取样,固液分离取酶解液体,酶解液体与步骤s24的预处理液综合作为含葡萄糖和木糖的产物。

113.对比例6与实施例1-3的区别在于,仅进行210

±

10℃水热,而不进行球磨粉碎。

114.玉米秸秆原样:将采集的秸秆晾晒,使秸秆含水率为9.26%,通过锤片式粉碎机将晾晒后的秸秆粉碎并过1.00mm筛孔得到玉米秸秆原样。

115.参考nrel/tp-510-42623标准方法中液相部分的测定步骤,可溶性低聚糖的测定步骤如下:取10ml预处理液添加浓度为72%的硫酸349μl,置于高压灭菌锅中在121℃条件下酸解1h后得到酸解液体,取酸解液体或酶解液体通过0.22μm滤膜过滤到进样瓶中,利用高效液相色谱仪测定液体中单糖和糠醛的含量,色谱柱为bio-rad hpx-87h,进样体积20μl,流动相为0.005m硫酸溶液,流动相流速0.6ml/min,柱温55℃,检测器为示差折光检测器,运行时间50min。

116.测定葡萄糖、木糖和总糖产率的具体计算公式如下:

117.①

葡萄糖产率(%)=[(酶解液体中的葡萄糖+酸解液体中的葡萄糖)

×

0.9]/(玉米秸秆原样中的葡聚糖)

×

100;

[0118]

②

木糖产率(%)=[(酶解液体中的木糖+酸解液体中的木糖)

×

0.88]/(玉米秸秆原样中的木聚糖)

×

100;

[0119]

③

总糖产率(%)=[(酶解液体中的葡萄糖+酸解液体中的葡萄糖)

×

0.9+(酶解液体中的木糖+酸解液体中的木糖)

×

0.88]/(玉米秸秆原样中的葡聚糖+玉米秸秆原样中的木聚糖)

×

100%。

[0120]

玉米秸秆原样、实施例1-3、对比例1-6的检测结果如下:

[0121][0122]

原样中葡聚糖为33.18%,木聚糖为19.07%,木质素为11.84%。

[0123]

由上表和附图1所示结果表明:实施例1-3相较于原样,葡聚糖比例升高,木聚糖比例降低,木质素比例略有提升;对比例4相较于原样,仅有6.5%的木聚糖受水热处理影响,结果表明170℃的温度条件并不能显著破坏秸秆中纤维素、半纤维素和木质素的结构;对比例5仅190℃水热处理而不进行球磨,有26.7%的木聚糖被降解成低聚糖和木糖存在于预处理液中,说明细胞壁的结构有一定程度的破坏,同时仅有15.5%的木聚糖被降解成了腐殖质,预处理液中副产物的浓度也相对降低;对比例6秸秆中木聚糖在210℃温度下被完全降解,其中仅有36%的木聚糖以低聚糖和单糖形式存在于预处理液中,其余部分均进一步降解成腐殖质。

[0124]

由上表和附图2、3所示结果表明:

[0125]

实施例1相较于未处理玉米秸秆原样葡萄糖产率提高了2.3倍,木糖产率提高了3.3倍,总糖产率提高了2.6倍;实施例2相较于未处理玉米秸秆原样葡萄糖产率提高了2.6倍,木糖产率提高了3.3倍,总糖产率提高了2.8倍;实施例3相较于未处理玉米秸秆原样葡萄糖产率高了2.5倍,木糖产率提高了3.5倍,总糖产率提高了2.8倍。

[0126]

对比例1的葡萄糖和木糖产率远小于实施例1的结果;对比例2的葡萄糖和木糖产率远小于实施例2的结果;对比例3的葡萄糖和木糖产率远小于实施例3的结果,表明仅进行球磨粉碎,而不进行水热处理葡萄糖和木糖产率远小于复合处理。

[0127]

对比例4的葡萄糖和木糖产率提高并不明显,远小于实施例1-3的总糖产率;对比例5的葡萄糖和木糖产率相较于对比例4有显著提升,但酶解糖化效率仍小于实施例1-3;虽然对比例6的酶解葡萄糖产率高于实施例1-3,高强度的水热处理虽然能够得到较高的葡萄糖产量,但由于木糖会被降解成一些副产物,如糠醛等,木聚糖被降解过度导致其木糖产率仅有35.6%,最终总糖产率并不理想。

[0128]

实施例4和对比例3相比较,可以得出如下及结果,实施例4和对比例3的球磨粉碎时间均为60min,但不同的是实施例4采用了复合预处理,而对比例3仅采用球磨预处理。实施例4的酶添加量为3fpu,对比例3的酶添加量为20fpu,但实施例4的总糖产率高于对比例总糖产率7个百分点,因此这种复合预处理能够有效降低酶的添加量,节约酶解转化成本。

[0129]

综上,本发明提出预处理和酶解转化方法实现了如下效果:第一阶段的机械粉碎作用降低玉米秸秆的粒径和纤维素结晶度,破坏了秸秆的组织同时疏松了细胞壁结构,使半纤维在第二阶段水热预处理过程中更易于被高温下的水合氢离子溶解,水在室温下呈中性,但在高温条件下能够释放出水合氢离子从而呈现出弱酸性,能够水解半纤维素和溶解部分木质素,在酸性条件下,纤维素、半纤维素和木质素的致密结构被破坏,使致密结构变的松散,纤维素可及度得到提升,最终达到提高农作物秸秆酶解效率的目的,从而同时实现较高的葡萄糖和木糖产率,最终增加了总糖的产率,葡萄糖产率可达到83%,木糖产率可达到72%,最终总糖产率可达到79%。

[0130]

本发明充分利用了球磨粉碎和水热预处理各自的优点,过程中均没有使用化学试剂,不会对环境产生危害,同时无需500ml以上水洗至ph呈中性,避免了在酶解过程前对预处理固体进行的大量水洗操作,因此本发明是一种绿色无污染的预处理手段,球磨粉碎和水热复合预处理的效果显著优于单一球磨粉碎处理和单一水热预处理,相较于现有超过8h的长时间球磨处理有效降低粉碎能耗、提高了整体的能量利用效率。

[0131]

水热预处理相较于传统的化学预处理方式即酸、碱处理没有使用化学试剂而且操作成本较低,是一种环境友好型的预处理方式,采用水热强度来表示水热反应剧烈程度的计算公式如下:水热强度=log[t

·

exp(t-100)/14.75],上式中,t—水热预处理的时间(min),t—水热预处理的温度(℃),相比传统的水热预处理能够同时实现较高的葡萄糖产量和木糖产量,同时在一定程度上节省了纤维素酶的用量,可节省85%的纤维素酶用量,提高了酶解效率,是一种非常有效的预处理方式。

[0132]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1