一种水凝胶固定化酶及其制备方法

1.本发明属于食品技术领域,具体涉及一种水凝胶固定化酶及其制备方法。

背景技术:

2.α-半乳糖苷酶是常见的糖苷水解酶,其主要作用于α-1,6-糖苷键,主要用于除去豆类食品和饲料中的抗营养因子,能够改善其营养成分使其易于消化吸收,缓解肠易激综合征患者对于食物的不耐受以及牲畜的消化不良现象。由于α-半乳糖苷酶的耐酸和耐碱性较差,固定化α-半乳糖苷酶是保持其原有的催化理化活性、提高其稳定性和重复使用性能的较好方法,并且固定化技术能大大减少工业的生产成本,大大提高其使用效率(食品科技,43(08):9-15,2018)。

3.现阶段已应用于α-半乳糖苷酶固定化的载体有壳聚糖、石墨烯、树脂(安博莱特mb-150凝胶树脂及sepabeads系列大孔树脂)、磁性材料、海藻酸钙、二氧化硅以及聚乙烯醇水凝胶等,可以通过吸附、包埋、共价以及化学交联等方法固定化。其中,天然聚合物,如藻酸盐、壳聚糖和琼脂糖,虽然具有生物相容性且无毒,但机械强度和耐久性较低;而合成聚合物虽具有良好的机械稳定性,但生物相容性和疏水性较差,因此,天然聚合物和合成聚合物的复配是一种改善材料机械性能的好办法。(粮油食品科技,24(03):92-97,2016)。

4.有文献报道,安博莱特凝胶树脂固定化后残留酶活性虽与使用壳聚糖作为载体时相差不大,但是当同样连续进行12次操作后其固定化酶酶活性值大幅度降低,相比之下,利用壳聚糖为载体,通过吸附-交联法制备的固定化α-半乳糖苷酶,其残留酶活和稳定性较好(carbohydr.res,2012,38:61-66.)。还有文献报道,利用戊二醛为交联剂,以无机材料二氧化硅为载体,通过共价交联法制备的固定化酶活性低,且稳定性较差。此外,文献报道显示,利用合成聚合物-聚乙烯醇水凝胶制备的lentikats的晶体胶囊具有多种优点,例如基质成本低、稳定性较强且几乎不降解(food chemistry,volume 102,issue 3,2007,pages 784-787,issn0308-8146)。

5.目前以壳聚糖为载体的固定化载体,由于壳聚糖分子间具有很强的氢键作用,会使得壳聚糖存在力学性能差、脆性大、透光度低的缺点,因此一定程度地限制了其应用。以聚乙烯醇为载体的固定化酶存在一定的温度限制,根据文献报道,在高于55℃的温度下,发现聚乙烯醇材料机械不稳定并开始熔化,因此,只能在低于50℃的温度范围内研究固定化酶的活性。以无机材料二氧化硅为载体,利用戊二醛为交联剂,通过共价交联法制备的固定化酶活性低,且稳定性较差,使用8次后其残留酶活只有33%,针对其实验方法及操作仍需进一步优化以提高固定化酶的酶活回收率。

6.因此,如何制备高强度、温度稳定性较强且力学性能较优的固定化α-半乳糖苷酶,亟待解决。

技术实现要素:

7.针对传统载体材料机械性能不强且耐热性不强的弱点,本发明采用定向冷冻结合

盐析技术与化学交联法相结合,制备了包埋有α-半乳糖苷酶的高强度、温度稳定性较强且力学性能较优的水凝胶固定化酶。

8.为了实现上述目的,本发明采用以下技术方案:

9.一种水凝胶固定化酶,包括活性酶和水凝胶载体,所述水凝胶载体由聚乙烯醇和壳聚糖经甲基丙烯酸缩水甘油酯交联形成,活性酶为α-半乳糖苷酶。

10.上述水凝胶固定化酶的制备方法,包括以下步骤:步骤1,取壳聚糖溶解于体积分数为2%-10%的乙酸溶液中,配置质量体积比为1%-20%的壳聚糖溶液;

11.步骤2,取聚乙烯醇溶解于去离子水中,配置质量体积比为1%-20%的聚乙烯醇溶液;

12.步骤3,按体积比1:5-5:5取壳聚糖溶液和聚乙烯醇溶液混合,常温下搅拌反应0.5-4h,得到混合水凝胶溶液,然后向其中加入甲基丙烯酸缩水甘油酯,60℃-80℃水浴加热搅拌0.5-4h,静置冷却至室温,得到水凝胶载体溶液;

13.步骤4,取α-半乳糖苷酶粉末,加入0.01-2.0m ph3.0-5.0的醋酸-醋酸钠缓冲液,混合均匀后2000-12000rpm低温离心取上清液,得到α-半乳糖苷酶溶液;

14.步骤5,将α-半乳糖苷酶溶液与水凝胶载体溶液混合,于低温水浴中搅拌,使酶均匀包埋进水凝胶内部网格结构中,离心除气泡后将其倒入制模容器中;

15.步骤6,将步骤5中盛装酶水凝胶的容器浸入-100℃至-20℃无水乙醇恒温水浴中进行冷冻,冷冻结束后将水凝胶从制模容器中取出,随后将其浸泡在0.1-5m柠檬酸钠溶液中盐析4-72h,取出后用蒸馏水冲洗表面,随后于蒸馏水中浸泡均衡4-72h,得到所述水凝胶固定化酶。

16.进一步地,所述壳聚糖的粘度为100-200mpa.s,所述聚乙烯醇的聚合度为500-2000。

17.进一步地,步骤3中,甲基丙烯酸缩水甘油酯的用量为混合水凝胶溶液体积的1%-10%;优选为3%。

18.进一步地,步骤5中,α-半乳糖苷酶溶液的浓度为20-100mg/ml,α-半乳糖苷酶溶液与水凝胶载体溶液的体积比为1:100。

19.进一步地,步骤6中,盛装酶水凝胶的容器以0.001-0.1mm/s的匀速浸入-100℃至-20℃无水乙醇恒温水浴。

20.本发明中,所述常温为25℃。

21.本发明采用物理交联(定向冷冻结合盐析技术)结合化学交联(交联剂gma)制备复合水凝胶固定化α-半乳糖苷酶,制备的水凝胶机械性能比一般的水凝胶强,可重复使用性强,且酶活回收率较高。其有益效果如下:

22.1、复配改性壳聚糖的水凝胶固定化酶,其温度耐受性较高。一般来说,大部分的聚乙烯醇水凝胶在温度高于55℃时机械性能不稳定并开始熔化,相比之下,添加有交联剂gma的复合水凝胶(聚乙烯醇-壳聚糖复配)在温度为60℃时形态依旧完整,水凝胶没有出现熔化现象。

23.2、根据穿刺力度和穿刺距离值的大小,同时结合同类型的水凝胶力学性能来看,该水凝胶固定化酶的刺破长度和受力强度值都较高,侧面证实了该固定化酶具有良好的机械性能。

24.3、该固定化酶的重复使用性能较高,重复使用13次后,其酶活力没有明显的下降,其次,该复合材料对酶的包载量较高,且酶活回收率能达到75%以上。

附图说明

25.图1为不同加酶量水凝胶固定化酶的形态。其中:左上图的水凝胶加酶量为40mg/ml,右上图的水凝胶加酶量为60mg/ml,左下图的水凝胶加酶量为80mg/ml,右下图的水凝胶加酶量为100mg/ml。

26.图2为温度对单组分pva水凝胶和聚乙烯醇复配改性壳聚糖水凝胶的机械形态的影响。其中:左图为30-80℃的聚乙烯醇水凝胶状态;右图为60℃时聚乙烯醇复配改性壳聚糖的水凝胶状态。

27.图3为不同加酶量对固定化酶活性的影响。

28.图4为添加不同比例的交联剂gma对固定化酶活性的影响。

29.图5为ph对游离酶和固定化酶活性的影响。其中:a为酶的最适ph探究,b为酶的ph稳定性探究。

30.图6为温度对游离酶和固定化酶活性的影响。其中:a为酶的最适温度探究,b为酶的温度稳定性探究。

31.图7为不同浓度的金属离子对游离酶活性的影响。

32.图8为不同浓度的金属离子对固定化酶活性的影响。

33.图9为不同浓度的糖类对游离酶活性的影响。

34.图10为不同浓度的糖类对固定化酶活性的影响。

35.图11为蜜二糖对游离酶抑制动力学的影响。

36.图12为蜜二糖对固定化酶抑制动力学的影响。

37.图13为半乳糖对游离酶抑制动力学的影响。

38.图14为半乳糖对固定化酶抑制动力学的影响。

39.图15为固定化酶的重复使用次数研究。

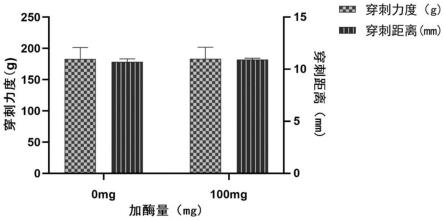

40.图16为包埋酶对水凝胶力学性能的影响。

具体实施方式

41.下面结合附图和具体实施例对本发明作进一步详细说明,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改或替换,均属于本发明的范围。实施例中未注明具体条件的实验方法及未说明配方的试剂均为按照本领域常规条件。

42.在以下实施例中,酶活性的测试方法如下:

43.(1)标准酶活力的测定。采用分光光度法测定,α-半乳糖苷酶的一个酶活力单位(u)定义为:在37℃、ph5.0的条件下,每分钟从浓度为0.01mol/l的对硝基苯基-α-d-吡喃半乳糖苷(pnpg)溶液中释放1μmol对硝基苯酚所需要的酶量。

44.(2)游离酶的活性测定:硝基酚比色法:将酶原液进行适量的稀释。反应体系总体积为2ml,由醋酸-醋酸钠缓冲液,一定浓度的对硝基苯-α-d-吡喃半乳糖苷溶液以及一定体积的适当稀释的酶液组成。于4-85℃恒温震荡箱中反应,准确计时5-30min后加入一定体积

的碳酸钠溶液(0.01-0.2m)终止反应,以蒸馏水调零,于395-410nm波长处测定吸光度值。3,5-二硝基水杨酸(dns)方法:以棉子糖为天然底物,将酶原液进行适量的稀释。反应体系总体积为1ml,由醋酸-醋酸钠缓冲液,一定浓度的棉子糖溶液以及一定体积的适当稀释的酶液组成。于4-85℃恒温震荡箱中反应,准确计时5-30min后取出,立即加入一定体积的dns试剂,混匀后于沸水浴中反应5-20min,取出后立刻用冰水浴降温5-10min,再用蒸馏水补加到总体积为5-20ml,通过在540-550nm处测定还原糖的量,一个酶单位定义为在37℃下每分钟从棉子糖中释放1μmol半乳糖的酶量。

45.(3)固定化酶的活性测定:硝基酚比色法:用固定孔径的打孔器将固定化酶制成形态均匀的的圆柱形水凝胶,质量控制在0.01-0.1g之间。反应体系总体积为2ml,由醋酸-醋酸钠缓冲液,一定浓度的对硝基苯-α-d-吡喃半乳糖苷溶液以及一定质量的固定化酶组成。于4-85℃恒温震荡箱中反应,准确计时5-30min后加入一定体积的碳酸钠溶液(0.01-0.2m)终止反应,以蒸馏水调零,于395-410nm波长处测定吸光度值。3,5-二硝基水杨酸(dns)方法:以棉子糖为天然底物,将酶原液进行适量的稀释。反应体系总体积为1ml,由醋酸-醋酸钠缓冲液,一定浓度的棉子糖溶液以及一定质量的固定化酶组成。于4-85℃恒温震荡箱中反应,准确计时5-30min后取出,立即加入一定体积的dns试剂,混匀后于沸水浴中反应5-20min,取出后立刻用冰水浴降温5-10min,再用蒸馏水补加到总体积为5-20ml,通过在540-550nm处测定还原糖的量,一个酶单位定义为在37℃下每分钟从棉子糖中释放1μmol半乳糖的酶量。

46.实施例1

47.聚乙烯醇-改性壳聚糖水凝胶固定化酶的制备

48.步骤1,配置质量体积比为2%的壳聚糖溶液。称取2.0g粘度为100-200mpa.s的壳聚糖溶解于体积分数为2%的乙酸溶液中,60℃水浴加热并不断搅拌至溶液澄清透明,取出后静置除泡,于4℃冰箱里保存备用。

49.步骤2,配置质量体积比为10%的聚乙烯醇溶液。称取10.0g聚合度为1750

±

50的聚乙烯醇粉末溶解于100ml去离子中,于80℃恒温水浴搅拌至溶液澄清透明。室温静置除泡,于4℃冰箱里保存备用。

50.步骤3,聚乙烯醇-改性壳聚糖水凝胶载体的制备。按体积比为4:5取壳聚糖溶液和聚乙烯醇溶液混合,常温下搅拌反应1h,得到壳聚糖复配聚乙烯醇的混合水凝胶溶液,然后向其中分别加入相对于混合水凝胶溶液不同体积分数的甲基丙烯酸缩水甘油酯(gma),80℃水浴加热搅拌1h,静置冷却至室温。

51.步骤4,α-半乳糖苷酶溶液的配置。分别称取不同质量的酶粉末,加入醋酸-醋酸钠缓冲液(ph5.0,0.05m)将其充分混合均匀,12000rpm低温离心10min后取上清液。

52.步骤5,α-半乳糖苷酶包埋进复合水凝胶载体中。实验组分为两个大组:第一组为单纯的10%聚乙烯醇溶液;第二组为聚乙烯醇-改性壳聚糖溶液。按酶液体积:水凝胶体积=1:10的比例分别将不同浓度(0.4、0.8、1.0、1.6、2、8、13.3、20、40、60、80以及100mg/ml)的酶液1ml倒入10ml的水凝胶中,于低温水浴中磁力搅拌1h,使酶混合均匀,4000r/min离心除气泡后将其倒入预制的制模容器中。

53.步骤6,定向冷冻盐析水凝胶的制备。将盛装固定化酶水凝胶的容器以0.02mm/s的均匀速度浸入-80℃无水乙醇恒温水浴槽中,将水凝胶从制模容器中取出,随后将其浸泡在

1.5m柠檬酸钠溶液中盐析24h,取出后用蒸馏水冲洗表面,随后于蒸馏水中浸泡均衡24h。浸泡结束后,用滤纸擦干水凝胶固定化酶表面的水并立即称重记录其质量,于4℃冰箱中保存。

54.不同加酶量的水凝胶固定化酶的形态如图1所示。负80℃无水乙醇浴冷冻结束的水凝胶呈现白色不透明状形态,将其放入盐析液中结束后,水凝胶皱缩成较小的体积,随后放入蒸馏水中浸泡结束后,水凝胶发生一定的溶胀,体积增大,为白色均一的块状固定化酶水凝胶。

55.本实施例利用定向冷冻结合盐析技术(物理交联),探究不加交联剂的单纯聚乙烯醇(pva)水凝胶的温度和机械稳定性,随后复配壳聚糖(cs)并添加交联剂甲基丙烯酸缩水甘油酯(gma)以制备pva-改性cs水凝胶,探究不同交联剂添加比例(1%-10%)对pva-改性cs水凝胶固定化酶酶活性的影响,以及不同加酶量(0-100mg/ml)对酶活的影响,以优化出最佳的固定化方案。具体如下:

56.(1)固定化材料的优化:将对照组设置为仅含有聚乙烯醇的水凝胶,实验组为聚乙烯醇复配改性壳聚糖的水凝胶,两组水凝胶的加酶量都为20mg。观察两组水凝胶的温度稳定性和材料形态来确定所选择的水凝胶的类型。

57.根据图2可知:观察材料的形态发现,只添加pva的水凝胶固定化酶在45℃时开始呈现半透明态,在温度大于等于50℃时呈现完全透明的状态,当温度为55℃时凝胶彻底溶解,游离酶从水凝胶中泄露。相比之下,添加有gma的复合水凝胶组在温度为60℃时形态依旧完整。考虑到水凝胶的应用场景,拥有较高耐热性能的改性水凝胶较为合适。

58.(2)酶添加量的优化:分别配置0.4、0.8、1.0、1.6、2、8、13.3、20、40、60、80以及100mg/ml的α-半乳糖苷酶溶液,混匀后离心取上清液,分别将1ml的不同浓度酶液与10ml的复合水凝胶混匀并进行定向冷冻盐析以制备出最终的水凝胶固定化酶。测定并比较固定化酶的酶活高低,定义酶活力最高的加酶量组为对照(100%),分别计算其他加酶量组的相对酶活。

59.根据图3的测定结果可知:随着加酶量的增加,固定化酶的活性呈现一个先快速增加再缓慢增加的趋势,添加量为100mg的水凝胶的酶活测定值最高;其次由酶活数据可看出,当加酶量为20mg时,固定化α-半乳糖苷酶活力为6.70u/g,且随着加酶量增加,酶活力逐渐升高。固定化酶的最优加酶量为100mg,此时固定化α-半乳糖苷酶的总酶活力达到26.84u/g。同时结合酶的回收率来看,该固定化酶材料对于酶的固载量相对比较高。

60.(3)交联剂添加量的优化:分别添加相对于混合水凝胶溶液体积分数为1%、3%、5%、7%及10%的gma来制备不同比例交联剂的水凝胶固定化酶。测定并比较固定化酶的酶活高低,定义酶活力最高的交联剂组为对照(100%),分别计算其他交联剂组的相对酶活。

61.根据图4的测定结果可知:随着交联剂含量的增加,固定化酶的活性呈现一个先增加后降低的趋势,3%的交联剂添加量是最优的,当交联剂浓度过高时,酶活力受到抑制,可能是交联剂浓度过高,所形成的水凝胶网络结构越致密,越不有利于酶的释放,从而导致酶活力的降低,再者,高浓度的交联剂可能会导致酶的二级结构发生改变,从而使酶失活。

62.实施例2

63.α-半乳糖苷酶固定化酶的酶学性质考察

64.1、固定化前后酶促动力学参数的变化

65.酶的动力学与不同种类的底物有关,分别以pnpg作为合成底物、棉子糖作为天然底物去测定游离酶和固定化酶的动力学参数值。通过改变pnpg的浓度(1-60mm)和棉子糖溶液的浓度(20-280mm),分别测定在不同浓度下的酶促反应速率,以1/v为纵坐标,1/s为横坐标作图,根据米氏方程lineweaver-burk(双倒数作图法)的斜率和截距得到游离酶和固定化酶对不同底物的饱和底物浓度、km、v

max

以及k

cat

值。

66.表1底物类型对游离酶和固定化酶的动力学参数的影响

[0067][0068]

根据表1可看出:以pnpg做底物,游离酶的km=0.8693mm,固定化酶的km=2.06mm;以棉子糖为底物,游离酶km=44.80mm,固定化酶的km=420.27mm。pnpg作为底物时,与游离酶相比,固定后酶的km值略有增加,说明固定化酶对其底物的亲和力低于游离酶。这可能是由于载体对活性位点的空间位阻影响或扩散阻力的作用。与底物棉子糖相比,pnpg作为合成底物具有较低的km值,表明酶可以更有效地水解pnpg并显示出对pnpg更高的亲和力,也意味着对硝基苯酚法的标准曲线的精度和灵敏度均比dns法高。从另一方面来看,与使用棉子糖作为底物相比,使用pnpg做底物的游离酶和固定化酶都获得了更高的k

cat

值,进一步说明α-半乳糖苷酶对合成底物的活性通常比天然底物高得多。

[0069]

2、固定化酶的酶活回收率的测定

[0070]

酶活回收率(%)=固定化后酶的总活力/用于固定化的游离酶的总活力。选择最优交联剂(交联剂添加比例为3%)和最优加酶量(0.1g/ml的加酶量)条件下的固定化酶作为研究对象,测定酶的总活力,并且测定固定化该酶所使用的游离酶的活力。酶的总活力为一定质量(0.02g)的固定化酶酶活力乘以块状水凝胶固定化酶的总质量,然后再除以0.02。

[0071]

根据测定结果得出:酶添加量为0.1g/ml的固定化酶其回收率为77.5%。

[0072]

3、ph对游离酶和固定化酶酶活性的影响

[0073]

分别配置ph3.0-8.0的不同ph值的缓冲液,缓冲液分别为:柠檬酸-柠檬酸钠缓冲溶液(ph3.0-4.0),醋酸-醋酸钠缓冲溶液(ph5.0),磷酸盐缓冲溶液(ph6.0-7.0),tris-hcl缓冲溶液(ph8.0),按照游离酶和固定化酶酶活力测定方法进行,评估ph值对α-半乳糖苷酶活性的影响,找出游离酶和固定化酶的最适ph;与此同时,将酶放置于4℃条件下,在不同ph值缓冲液中孵育2小时后按照酶活力的标准测定方法进行实验,用以评估游离酶和固定化酶的ph稳定性。

[0074]

根据图5a可知:游离酶的最适ph在6.0附近,固定化酶在ph为5.0的缓冲盐体系中酶活力测定值最高,固定化酶的最佳ph值向酸性一侧转变,这可能取决于交联剂与酶之间的二次相互作用。酶与gma的结合使酶表面的上所有可用的氨基链接在一起,因此酶表面的碱性基团使酶蛋白带正电荷,从而使得最适ph向低端移动。相比游离酶,固定化酶在较宽的

ph范围内更稳定,可能是由于固定化后酶对ph变化不敏感。

[0075]

根据图5b可知:对于ph稳定性而言,固定化酶的ph稳定性比游离酶更强,其在较宽的ph范围内(3.0-7.0)都保持55%以上的活力,说明固定化过程可能改变了酶的微环境,并保护其免受极端ph值的影响,这在实际应用中十分重要。

[0076]

4、温度对游离酶和固定化酶酶活性的影响

[0077]

分别在30℃、40℃、50℃、60℃、70℃、80℃温度条件下进行游离酶和固定化酶酶活力测定实验,评估温度对α-半乳糖苷酶活性的影响,找出游离酶和固定化酶的最适温度;与此同时将酶放置于4℃条件下,在不同温度的水浴中孵育30分钟后按照酶活力的标准测定方法进行实验,用以评估游离酶和固定化酶的温度稳定性。

[0078]

根据图6a可知:游离酶的最适温度是55℃,在温度高于60℃时酶活力急剧下降,70℃时几乎失活。表明该酶是一种耐高温的α-半乳糖苷酶。固定化酶的最适温度为55℃,在40-60℃其酶活力都保持在60%以上,具有较高水平的稳定性,这对于该酶的实际应用很重要。其中,在温度高于70℃时,固定化酶开始溶解,导致了酶的泄露,所以该点的酶活数据较高,本发明只探讨其在60℃范围内的温度稳定性。

[0079]

根据图6b可知:对于热稳定性而言,游离酶在55℃孵育1h仍然保持60%左右的活性,表明该酶是一种耐高温的α-半乳糖苷酶,固定化酶在55℃孵育1h活性达到最高(100%)。固定化酶在60℃孵育30min酶活力下降度没有游离酶大,表明固定化提高了该酶的耐热性能,对酶具有一定的保护作用。

[0080]

5、不同浓度的金属离子对游离酶和固定化酶活性的影响

[0081]

分别配置浓度为200mm的mgcl2、cacl2、feso4、fecl3、cuso4、kcl、nacl、c6h5na3o7

·

2h2o、znso4、nh4so4、na2co3以及mnso4溶液作为原液,每种离子的原液分别逐级稀释到三个梯度浓度100mm、50mm以及25mm,使酶活测定体系里的每种金属离子终浓度为1.25mm、2.5mm、5mm、10mm,在4℃条件下,试管中加入适量的醋酸-醋酸钠缓冲液(ph5.0,0.05m),将酶液/固定化酶与金属离子按照1:1的体积比加入到缓冲液中孵育1h,以10mm pnpg(ph5.0)为底物,取出后按照游离酶和固定化酶的酶活力检测方法测定残余酶活力,对照为以蒸馏水代替金属离子。

[0082]

根据图7和图8的测定结果得出:大多数金属离子对游离酶的酶活有较强的抑制作用,且随着金属离子浓度的增加,抑制作用逐渐增强。sds对酶的抑制作用最强,其是一种常见的阴离子表面活性剂,易引起酶分子表面的氨基酸残基微环境发生变化,致使酶活性中心的构象发生改变。其次,cu

2+

和fe

3+

对酶的抑制作用也很强,表明巯醇基、组氨酸的氨基参与了该酶的催化反应。fe

2+

、fe

3+

以及zn

2+

对游离酶酶活的抑制作用随着添加量的增加越来越强。观察发现,mg

2+

、ca

2+

、k

+

、na

+

及柠檬酸钠盐对游离酶没有显著的影响。而对固定化酶而言,fe

3+

、mn

2+

、mg

2+

和ca

2+

则有显著增强其活性的作用,猜测金属离子如fe

3+

在此充当一种激活剂,可能是在酶与底物之间起到桥梁的作用,也可能是离子的电荷影响了酶的活性。sds对固定化酶的抑制作用则显著低于固定化酶,证明了固定化酶材料对酶有较好的保护作用,结合离子难以接近酶的活性位点,能更好的避免酶失活。

[0083]

6、不同浓度的糖类对游离酶和固定化酶活性的影响

[0084]

分别配置浓度为200mm的葡萄糖、果糖、半乳糖、蔗糖、麦芽糖、乳糖、蜜二糖、棉子糖溶液作为原液,每种糖的原液分别逐级稀释到三个梯度浓度100mm、50mm以及25mm,使酶

活测定体系里的每种糖的终浓度分别为1.25mm、2.5mm、5mm、10mm,在4℃条件下,试管中加入适量的醋酸-醋酸钠缓冲液(ph5.0,0.05m),将酶液/固定化酶与金属离子按照1:1的体积比加入到缓冲液中孵育1h,以10mm pnpg(ph5.0)为底物,取出后按照游离酶和固定化酶的酶活力检测方法测定残余酶活力,对照为以蒸馏水代替糖溶液。

[0085]

由于半乳糖是豆浆中低聚糖的最终水解产物,蜜二糖是酶水解的中间产物,所以蜜二糖和半乳糖是酶常见的抑制剂。根据图9和图10的测定结果可知:高浓度的蜜二糖对游离酶有显著的抑制作用,体系终浓度为10mm的蜜二糖作用于游离酶和固定化酶,残余酶活分别为42.79%和51.79%,证明了固定化酶材料对糖有一定的阻隔作用,避免了酶的失活,这将在水解大豆低聚糖时具有较好的应用价值,能避免反应生成物蜜二糖和半乳糖对酶活性的影响。随着乳糖和麦芽糖浓度的增加,对游离酶也有一定的抑制作用,对于固定化酶而言,随着糖浓度的增加,酶活下降的程度比游离酶强。

[0086]

7、半乳糖和蜜二糖对游离酶和固定化酶的抑制动力学探究。

[0087]

分别将游离酶和固定化酶与抑制剂(蜜二糖、半乳糖)按照1:1(v/v)混合,通过改变底物(pnpg)浓度,测定不同底物浓度(0.1mm-1mm)下酶的相对活力,以1/v为纵坐标,1/s为横坐标作图。采用lineweaver-burk方法测定酶促反应中的抑制常数(ki)。

[0088]

根据图11和图12的测定结果可知:蜜二糖对游离酶的抑制属于非竞争性抑制作用,当有抑制剂存在时,km不变,v

max

减小,km/v

max

增大,表观v

max

随着抑制剂的增大而减少。抑制程度只与抑制剂成正比,而与底物浓度无关。对游离酶而言,随着[i]的增加,蜜二糖的抑制常数值ki分别为5.33、5.51以及7.21mm,ki值在增大。对于固定化酶而言,当[i]为30mm时,蜜二糖的抑制常数ki为38.27mm。一般ki越小,抑制能力越强,说明糖对固定化酶酶活的抑制作用比游离酶小。

[0089]

由图13和图14可知,半乳糖对游离酶的抑制作用属于竞争性抑制,当有抑制剂存在时,km增大,v

max

基本不变,km/v

max

增大。抑制程度与[i]成正比,而与[s]成反比,所以当底物浓度极大时也可以达到最大反应速率。由图可知,当[i]分别为50、25、10以及5mm时,ki分别为37.39、22.57、17.91以及11.01mm,可以看出随着抑制剂浓度的增加,抑制常数不断增加。对于固定化酶而言,当[i]为25mm,ki为76.66mm。综上,糖对固定化酶的抑制作用明显弱于对游离酶的抑制作用。

[0090]

8、固定化酶的重复使用次数测定

[0091]

使用最佳固定化条件下的水凝胶固定化酶,用打孔装置裁剪3-5个0.02g

±

0.002g左右的的水凝胶固定化酶,按照固定化酶酶活力测定方式计算酶活,每次测定结束后将水凝胶从反应体系中取出并用缓冲液至少清洗3次,再投入新的缓冲盐测定体系中,以酶活力最高的值作为对照(100%),计算每次重复(平行测定3-5次)后固定化酶的残余酶活。

[0092]

根据图15的测定结果可知:固定化的α-半乳糖苷酶活力随着重复使用次数增加呈现先增大后减小的趋势,在第5次重复使用时活力达到最高,结合之前做过的水凝胶的溶胀性能实验,可能是因为酶活的释放需要一定的时间缓冲,重复使用13次后,酶活力没有明显的下降。

[0093]

9、固定化酶力学性能研究

[0094]

使用最优固定化条件下的聚乙烯醇-改性壳聚糖水凝胶固定化酶,使用质构仪对其进行穿刺实验,测定所需要的力和距离的大小。具体是将水凝胶裁剪为30mm*30cm*2mm的

大小,穿侧的速度设置为1mm/sec,触发力度设置为5.0g。

[0095]

根据图16的测定结果可知:通过质构仪的穿刺实验,得到加酶量为0.1g的固定化α-半乳糖苷酶水凝胶的平均穿刺力度为183.35g,平均穿刺距离为10.93mm。与不包载酶的水凝胶相比,固定化α-半乳糖苷酶水凝胶的平均穿刺力度和穿刺距离没有明显变化,说明酶的添加对聚乙烯醇-改性壳聚糖水凝胶载体材料的机械性能没有明显的影响。其次,类比其他类型的冷冻水凝胶,其穿刺的力度更强,说明水凝胶的材质更为坚固,更能提高固定化酶水凝胶的机械性能和重复使用性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1