一种液晶聚氨酯材料及其制备方法和应用

1.本发明涉及功能材料技术领域,尤其涉及一种液晶聚氨酯材料及其制备方法和应用。

背景技术:

2.摩擦是一种不可避免的自然现象,其有积极的一面也有消极的一面。如针对工程部件而言,高的摩擦系数势必会影响其使用寿命,严重的会涉及安全问题。据统计,全球约有1/3~1/2的能源损耗在摩擦上,摩擦导致的磨损是造成机器零件失效的最主要原因。因此,降低摩擦系数、提高抗磨性能,能够有效节约能源、延长机械零件寿命。润滑是降低摩擦系数、提高抗磨性能的重要手段。传统的润滑方式是采用油或水润滑,虽然能降低摩擦系数,但对油以及水的资源浪费问题也日益加剧,无法适应现在绿色和环保的发展趋势。

技术实现要素:

3.本发明的目的在于提供一种液晶聚氨酯材料及其制备方法和应用,本发明将含羟基液晶单体引入聚氨酯材料中,所得液晶聚氨酯材料具有较好的润滑特性以及力学性能,能够作为润滑材料使用,避免了传统润滑方式采用油或水存在的资源浪费问题。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种液晶聚氨酯材料,制备原料包括4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂、羟基封端聚醚低聚物和极性溶剂,所述4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂和羟基封端聚醚低聚物的摩尔比为8:(1~5):(1~5):2;且所述液晶单体的物质的量低于4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂和羟基封端聚醚低聚物的总物质的量的25%。

6.优选地,所述含羟基液晶单体为联苯型液晶单体。

7.优选地,所述联苯型液晶单体具有式i所示结构:

[0008][0009]

优选地,所述扩链剂包括三羟甲基丙烷、可膨胀石墨、乙二胺、1,4-环己烷二甲醇、己二醇或1,4-丁二醇。

[0010]

优选地,所述羟基封端聚醚低聚物的数均分子量为1000~3000。

[0011]

优选地,所述极性溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、甲苯或四氢呋喃。

[0012]

本发明提供了上述技术方案所述液晶聚氨酯材料的制备方法,包括以下步骤:

[0013]

将4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂、羟基封端聚醚低聚物与极性溶剂混合,进行聚合反应,得到聚合产物体系;

[0014]

将所述聚合产物体系依次进行固化和熟化,得到液晶聚氨酯材料。

[0015]

优选地,所述聚合反应的温度为70~90℃,时间为4~8h。

[0016]

优选地,所述固化的温度为80~120℃,时间为6~18h;所述熟化的温度为80~100℃,时间为18~36h。

[0017]

本发明提供了上述技术方案所述液晶聚氨酯材料或上述技术方案所述制备方法制备得到的液晶聚氨酯材料作为润滑材料的应用。

[0018]

本发明提供了一种液晶聚氨酯材料,制备原料包括4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂、羟基封端聚醚低聚物和极性溶剂,所述4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂和羟基封端聚醚低聚物的摩尔比为8:(1~5):(1~5):2;且所述含羟基液晶单体的物质的量低于4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂和羟基封端聚醚低聚物的总物质的量的25%。在本发明中,含羟基液晶单体具有良好的自润滑特性,将含羟基液晶单体引入聚氨酯材料中,利用含羟基液晶单体的自润滑性能,可以实现对所得液晶聚氨酯材料摩擦系数的调控,同时使所述液晶聚氨酯材料具有较好的力学性能,使机械零件的寿命和可靠性得到提升。实施例的结果显示,本发明提供的液晶聚氨酯材料的干摩擦系数≤0.30,拉伸强度≥8.0mpa,断裂伸长率≥151.4%。

附图说明

[0019]

图1为实施例以及对比例制备的液晶聚氨酯材料的应力-应变曲线图;

[0020]

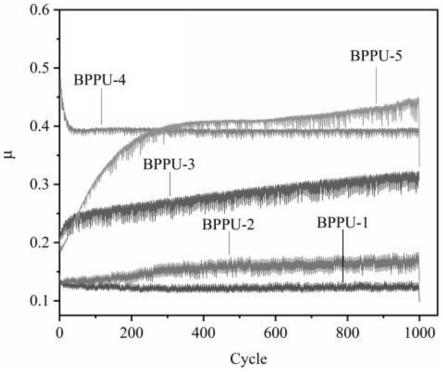

图2为实施例以及对比例制备的液晶聚氨酯材料在载荷为1n且速度为1cm/s条件下的往复摩擦曲线图。

具体实施方式

[0021]

本发明提供了一种液晶聚氨酯材料,一种液晶聚氨酯材料,制备原料包括4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂、羟基封端聚醚低聚物和极性溶剂,所述4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂和羟基封端聚醚低聚物的摩尔比为8:(1~5):(1~5):2;且所述液晶单体的物质的量低于4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂和羟基封端聚醚低聚物的总物质的量的25%。

[0022]

本发明将含羟基液晶单体引入聚氨酯材料中,利用含羟基液晶单体的自润滑性能,可以实现对所得液晶聚氨酯材料摩擦系数的调控,同时使所述液晶聚氨酯材料具有较好的力学性能,使机械零件的寿命和可靠性得到提升。此外,聚氨酯材料具有良好的分子设计特性以及形状记忆性能,利用聚氨酯材料的形状记忆性能,将液晶聚氨酯材料作为润滑材料使用,在发生不良工况产生内生热时,能够根据响应温度的上升变化而对磨损变形情况作出自补偿或自修复行为,有利于使机械零件的寿命和可靠性得到进一步提升。

[0023]

在本发明中,若无特殊说明,所用制备原料均为本领域技术人员熟知的市售商品或采用本领域技术人员熟知的方法制备得到。

[0024]

本发明提供的液晶聚氨酯材料的制备原料包括4,4'-亚甲基双(异氰酸苯酯)。在本发明中,所述4,4'-亚甲基双(异氰酸苯酯)的作用是合成聚氨酯材料的硬段。在本发明的实施例中,所述4,4'-亚甲基双(异氰酸苯酯)具体购自安耐吉公司。

[0025]

本发明提供的液晶聚氨酯材料的制备原料包括含羟基液晶单体。在本发明中,所述含羟基液晶单体优选为联苯型液晶单体,所述联苯型液晶单体优选具有式i所示结构:

[0026][0027]

在本发明中,具有式i所示结构的联苯型液晶单体分子的长程有序性排列使其具有独特的流变特性,因而其具有良好的自润滑特性,将其引入聚氨酯材料中,利用含羟基液晶单体的自润滑性能,可以实现对所得液晶聚氨酯材料摩擦系数的调控。在本发明中,具有式i所示结构的联苯型液晶单体优选采用本领域技术人员熟知的方法制备得到(文献doi号:10.1080/02678292.2020.1766587)。

[0028]

本发明提供的液晶聚氨酯材料的制备原料包括扩链剂。在本发明中,所述扩链剂优选包括三羟甲基丙烷(tmp)、可膨胀石墨(eg)、乙二胺(eda)、1,4-环己烷二甲醇(chdm)、己二醇(hdo)或1,4-丁二醇(bdo),更优选为1,4-丁二醇。在本发明中,所述扩链剂的作用是提高液晶聚氨酯材料的分子量以及机械强度,例如扩链剂中羟基等基团可以与异氰酸酯反应生成氨基甲酸酯键。在本发明的实施例中,所述扩链剂具体购自成都市科隆化学品有限公司。

[0029]

本发明提供的液晶聚氨酯材料的制备原料包括羟基封端聚醚低聚物。在本发明中,所述羟基封端聚醚低聚物的数均分子量优选为1000~3000,更优选为2000。在本发明中,所述羟基封端聚醚低聚物的作用是合成聚氨酯材料的软段。在本发明的实施例中,所述羟基封端聚醚低聚物具体购自巴斯夫公司。

[0030]

在本发明中,所述4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂和羟基封端聚醚低聚物的摩尔比为8:(1~5):(1~5):2,具体可以为8:1:5:2、8:2:4:2或8:3:3:2;且所述含羟基液晶单体的物质的量低于4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂和羟基封端聚醚低聚物的总物质的量的25%,优选为6.25~18.75%,更优选为12.5%。本发明将各制备原料控制在上述用量范围内,得到直链型液晶聚氨酯材料;同时控制含羟基液晶单体的用量在上述范围内,使所述直链型液晶聚氨酯材料在具有较好力学性能的基础上同时具有较好的润滑特性。

[0031]

本发明提供的液晶聚氨酯材料的制备原料包括极性溶剂。在本发明中,所述极性溶剂优选包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、甲苯或四氢呋喃,更优选为n,n-二甲基甲酰胺。本发明采用极性溶剂能够使含羟基液晶单体充分溶解,有利于保证顺利制备得到液晶聚氨酯材料。在本发明中,所述极性溶剂与4,4'-亚甲基双(异氰酸苯酯)的摩尔比优选为(10~20):8,更优选为15:8。

[0032]

本发明提供了上述技术方案所述液晶聚氨酯材料的制备方法,包括以下步骤:

[0033]

将4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂、羟基封端聚醚低聚物与极性溶剂混合,进行聚合反应,得到聚合产物体系;

[0034]

将所述聚合产物体系依次进行固化和熟化,得到液晶聚氨酯材料。

[0035]

本发明将4,4'-亚甲基双(异氰酸苯酯)、含羟基液晶单体、扩链剂、羟基封端聚醚低聚物与极性溶剂混合,进行聚合反应,得到聚合产物体系。在本发明中,所述聚合反应的温度优选为70~90℃,更优选为80℃;时间优选为4~8h,更优选为6h。在本发明中,所述聚合反应过程中,含羟基液晶单体通过羟基与4,4'-亚甲基双(异氰酸苯酯)的异氰酸酯基反应生成氨基甲酸酯键并扩链在聚氨酯中,且扩链剂中羟基等基团与异氰酸酯反应生成氨基甲酸酯键并扩链在聚氨酯中。

[0036]

得到聚合产物体系后,本发明将所述聚合产物体系依次进行固化和熟化,得到液晶聚氨酯材料。在本发明中,所述固化的温度优选为80~120℃,更优选为80~85℃;时间优选为6~18h,更优选为10~12h。在本发明中,所述熟化的温度优选为80~100℃,更优选为90~95℃;时间优选为18~36h,更优选为20~24h。在本发明中,所述固化以及熟化的过程中,聚合产物体系由液态粘稠状转化为固态。

[0037]

本发明提供了上述技术方案所述液晶聚氨酯材料或上述技术方案所述制备方法制备得到的液晶聚氨酯材料作为润滑材料的应用。本发明提供的液晶聚氨酯材料具有良好的润滑特性、力学性能以及形状记忆性能,适用于作为润滑材料使用。

[0038]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

以下实施例以及对比例中部分原料来源为:

[0040]

羟基封端聚醚低聚物购自巴斯夫公司;

[0041]

含羟基液晶单体具有式i所示结构的联苯型液晶单体,参照文献方法制备得到(文献doi号:10.1080/02678292.2020.1766587);

[0042]

4,4'-亚甲基双(异氰酸苯酯)购自安耐吉公司;

[0043]

扩链剂bdo购自成都市科隆化学品有限公司。

[0044]

实施例1

[0045]

按摩尔份数计,称取2份羟基封端聚醚低聚物(数均分子量为2000)和1份含羟基液晶单体于三颈烧瓶中,加入15份n,n-二甲基甲酰胺,在通入氩气保护的80℃油浴锅中搅拌混合均匀,然后加入8份4,4'-亚甲基双(异氰酸苯酯)和5份bdo并搅拌混合均匀,在80℃条件下进行聚合反应6h,将所得聚合产物体系浇注在聚四氟乙烯模具内,在80℃条件下固化12h,然后在90℃条件下熟化24h,冷却至室温后脱模,得到液晶聚氨酯材料,记为bppu-1。

[0046]

实施例2

[0047]

按照实施例1的方法制备液晶聚氨酯材料,不同之处仅在于液晶单体为2份,扩链剂为4份;所得液晶聚氨酯材料记为bppu-2。

[0048]

实施例3

[0049]

按照实施例1的方法制备液晶聚氨酯材料,不同之处仅在于液晶单体为3份,扩链剂为3份;所得液晶聚氨酯材料记为bppu-3。

[0050]

对比例1

[0051]

按照实施例1的方法制备液晶聚氨酯材料,不同之处仅在于液晶单体为4份,扩链剂为2份;所得液晶聚氨酯材料记为bppu-4。

[0052]

对比例2

[0053]

按照实施例1的方法制备液晶聚氨酯材料,不同之处仅在于液晶单体为5份,扩链剂为1份;所得液晶聚氨酯材料记为bppu-5。

[0054]

使用shimadzuag-x(5000n)电子万能试验机对实施例以及对比例制备的液晶聚氨酯材料在室温(25℃)条件下的力学性能进行测试,拉伸速度为10mm/min,样品形状根据国际标准iso-527-2/5b裁成哑铃状。

[0055]

将实施例以及对比例制备的液晶聚氨酯材料在csm摩擦试验机上采用往复模式进行摩擦性能测试,载荷为1n,速度为1cm/s,选用直径为6mm的轴承钢球。

[0056]

表1为实施例以及对比例制备的液晶聚氨酯材料的干摩擦系数和力学性能数据。

[0057]

表1不同液晶聚氨酯材料的干摩擦系数和力学性能数据

[0058]

样品来源断裂伸长率(%)拉伸强度(mpa)干摩擦系数/μ实施例1151.48.00.12实施例2441.812.80.16实施例3329.110.90.30对比例148.75.40.39对比例219.85.80.42

[0059]

图1为实施例以及对比例制备的液晶聚氨酯材料的应力-应变曲线图,图2为实施例以及对比例制备的液晶聚氨酯材料在载荷为1n且速度为1cm/s条件下的往复摩擦曲线图。

[0060]

由表1、图1以及图2可知,本发明提供的液晶聚氨酯材料具有较好的力学性能以及摩擦学性能,且通过调控液晶单体与扩链剂配比,可以调控液晶聚氨酯材料的力学性能以及摩擦学性能,其中,实施例2制备的液晶聚氨酯材料力学性能以及摩擦学性能最佳,当液晶单体含量继续增加,液晶聚氨酯材料的力学性能以及摩擦学性能有所下降(如实施例3),尤其是当液晶单体含量为25%(以物质的量计)以上时,液晶聚氨酯材料的力学性能以及摩擦学性能显著下降(如对比例1~2)。

[0061]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1