一种全氘代1,1-二氨基-2,2-二硝基乙烯及其制备方法和应用与流程

文档序号:31728459发布日期:2022-10-05 01:14阅读:156来源:国知局

导航: X技术> 最新专利>有机化合物处理,合成应用技术

1.本发明涉及氘代含能材料技术领域,具体涉及一种全氘代1,1-二氨基-2,2-二硝基乙烯及其制备方法。

背景技术:

2.1,1-二氨基-2,2-二硝基乙烯是1998年成功合成的一种新型的高能钝感炸药,其爆压(34.6gpa)和爆速(8870m/s)等能量均与黑索金相近,而摩擦感度以及冲击波感度均低于黑索金,是一种受到了人们广泛关注的新型含能材料。然而,1,1-二氨基-2,2-二硝基乙烯的分子稳定性较低,导致其感度较高。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种全氘代1,1-二氨基-2,2-二硝基乙烯及其制备方法和应用,本发明提供的全氘代1,1-二氨基-2,2-二硝基乙烯的感度低,稳定性好,爆速高,爆轰性能优异。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种全氘代1,1-二氨基-2,2-二硝基乙烯,具有式i所示的结构:

[0006][0007]

本发明提供了上述技术方案所述全氘代1,1-二氨基-2,2-二硝基乙烯的制备方法,包括以下步骤:

[0008]

将氘代2-甲基咪唑、氘代硝酸和磷酸酐第一混合,进行取代反应,得到全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮;所述第一混合的温度温度≤5℃;

[0009]

将所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮溶解后与氘代酸溶液第二混合,进行复分解反应,得到全氘代1,1-二氨基-2,2-二硝基乙烯。

[0010]

优选地,所述氘代硝酸的浓度为90~98wt%;氘代2-甲基咪唑与氘代硝酸的摩尔比为1:(16~20)。

[0011]

优选地,所述磷酸酐与氘代硝酸的摩尔比为1:(8~12)。

[0012]

优选地,所述第一混合为:将磷酸酐置于低温环境中,向磷酸酐中滴加氘代硝酸,搅拌至磷酸酐完全溶解,然后分批加入氘代2-甲基咪唑;

[0013]

所述低温环境的温度为-10~-5℃;

[0014]

所述滴加的速率为1~5ml/min;

[0015]

所述搅拌的速度为150~300rpm。

[0016]

优选地,所述取代反应的温度为25~30℃,时间为30~60min。

[0017]

优选地,所述溶解的溶剂包括水和醇中的一种或几种;所述醇包括甲醇、乙醇、乙二醇、正丙醇和丙三醇中的一种或几种;

[0018]

所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮与溶剂的质量比为1:(2~5)。

[0019]

优选地,所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮与氘代酸溶液中氘代酸的摩尔比为(2~5):1;

[0020]

所述氘代酸溶液包括氯化氘溶液、氘代高氯酸溶液或氘代硼酸溶液;所述氯化氘溶液的质量浓度为12~17%;所述氘代高氯酸溶液的质量浓度为20~25%;所述氘代硼酸溶液的质量浓度为45~52%;

[0021]

所述氘代酸溶液的加入方式为滴加,所述滴加的速度为0.3~3ml/min,滴加时间为1~3h。

[0022]

优选地,所述复分解反应的时间为30~60min。

[0023]

本发明提供了上述技术方案所述的全氘代1,1-二氨基-2,2-二硝基乙烯或上述技术方案所述制备方法制得的全氘代1,1-二氨基-2,2-二硝基乙烯在国防工业中的应用。

[0024]

本发明提供了一种全氘代1,1-二氨基-2,2-二硝基乙烯,具有式i所示的结构。氘原子与氢原子相比多携带一个中子,氘与碳形成的碳-氘键与碳-氢键相比,前者的零点能较低,然而它们的过渡态活化能相近,这就导致碳-氘键比碳-氢键的振动频率更低,碳-氘键更加稳定,因此全氘代1,1-二氨基-2,2-二硝基乙烯的稳定性更高,其摩擦感度、热感度和撞击感度更低,其应用范围更广。而且,与普通1,1-二氨基-2,2-二硝基乙烯相比,全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度更高,且使用氘原子替代氢原子可以避免1,1-二氨基-2,2-二硝基乙烯中氢原子对中子衍射信噪比的影响,因此全氘代1,1-二氨基-2,2-二硝基乙烯的爆速显著提高,爆轰性能更优。本发明提供的全氘代1,1-二氨基-2,2-二硝基乙烯作为高能低感炸药在国防工业具有重大的应用价值和重要的研究意义。

[0025]

本发明提供了上述技术方案所述全氘代1,1-二氨基-2,2-二硝基乙烯的制备方法,包括以下步骤:将氘代2-甲基咪唑、氘代硝酸和磷酸酐第一混合,进行取代反应,得到全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮;所述第一混合的温度温度≤5℃;将所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮溶解后与氘代酸溶液第二混合,进行复分解反应,得到全氘代1,1-二氨基-2,2-二硝基乙烯。本发明提供的制备方法,氘代2-甲基咪唑、氘代硝酸和磷酸酐发生的取代反应为放热反应,反应温度温度越高,取代反应的速度就越快,放出的热量就越多,越极易造成温度失控而爆炸,而本发明通过控制取代反应步骤中混合时体系的温度≤5℃,进而实现对取代反应的温度的控制,取代反应的安全性高,同时也提高了产物的收率。本发明以氘代2-甲基咪唑为原料,与传统的1,1-二氨基-2,2-二硝基乙烯二制备方法(如:[1]蔡华强,郁卫飞,田野,等.1,1-二氨基-2,2-二硝基乙烯的合成研究[j].含能材料,2003,11(1):1-3;付秋菠,舒远杰,黄奕刚,等.1,1-二氨基-2,2-二硝基乙烯的合成与性能研究[j].有机化学,2006,26(10):1409-1413;周诚,李祥志,王伯周,等.fox

–

7高安全性合成研究[j].化学推进剂与高分子材料,2015,13(5):56-58)相比,本发明采用的原料相对易得。硫酸中含有游离的氢离子,会与全氘代1,1-二氨基-2,2-二硝基乙烯发生氢氘交换,从而降低产品的氘代率,而本发明以磷酸酐作为脱水剂,避免向体系中引入活泼氢,所制备的全氘代1,1-二氨基-2,2-二硝基乙烯的氘代率高。而且,通过两步反应即可制备得到,操作简单,总产率高,生产成本低,适宜工业化生产。与普通1,1-二氨基-2,2-二硝基乙

烯相比,本发明制得的全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度更高,爆轰性能提高;且其,摩擦感度、热感度、撞击感度均有不同程度下降,感度更优,全氘代1,1-二氨基-2,2-二硝基乙烯的应用范围更广。

附图说明

[0026]

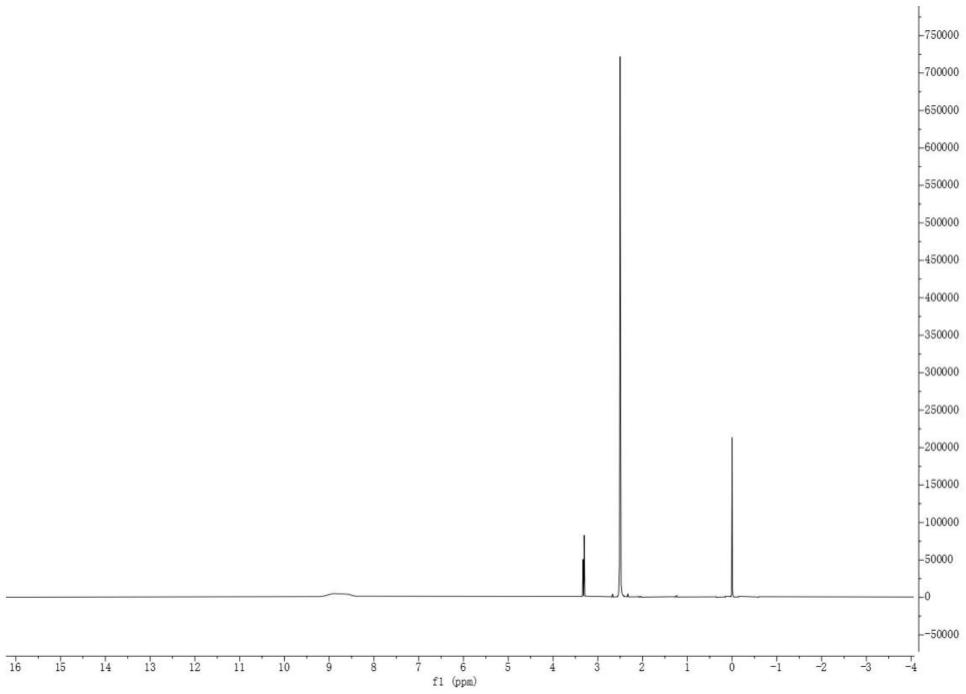

图1实施例制备的全氘代1,1-二氨基-2,2-二硝基乙烯的氢谱图。

具体实施方式

[0027]

本发明提供了一种全氘代1,1-二氨基-2,2-二硝基乙烯,具有式i所示的结构:

[0028][0029]

本发明提供了上述技术方案所述全氘代1,1-二氨基-2,2-二硝基乙烯的制备方法,包括以下步骤:

[0030]

将氘代2-甲基咪唑、氘代硝酸和磷酸酐第一混合,进行取代反应,得到全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮;所述混合的温度温度≤5℃;

[0031]

将所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮溶解后与氘代酸溶液第二混合,进行复分解反应,得到全氘代1,1-二氨基-2,2-二硝基乙烯。

[0032]

在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

[0033]

本发明将氘代2-甲基咪唑、氘代硝酸和磷酸酐第一混合,进行取代反应,得到全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮;所述混合的温度温度≤5℃。

[0034]

在本发明中,所述氘代硝酸的质量浓度优选为90~98%,更优选为92~96%,进一步优选为94~95%,在本发明中,所述氘代2-甲基咪唑与氘代硝酸的摩尔比优选为1:(16~20),更优选为1:(17~19),进一步优选为1:(17~18)。

[0035]

在本发明中,所述磷酸酐与氘代硝酸的摩尔比优选为1:(8~12),更优选为1:(9~11),进一步优选为1:(9~10)。

[0036]

在本发明中,所述第一混合优选为:将磷酸酐置于低温环境中,向磷酸酐中滴加氘代硝酸,搅拌至磷酸酐完全溶解,然后分批加入氘代2-甲基咪唑。在本发明中,所述低温环境的温度优选为-10~-5℃,更优选为-9~-6℃,进一步优选为-8~-7℃。在本发明中,所述滴加的速率优选为1~5ml/min,更优选为2~4ml/min,进一步优选为3ml/min;所述滴加优选利用恒压滴液漏斗进行。在本发明中,所述搅拌的速度优选为150~300rpm,更优选为200~250rpm。在本发明中,所述氘代2-甲基咪唑优选分4~6次加入,更优选为分5次加入。在本发明中,所述第一混合优选在耐压容器中进行,所述耐压容器优选设置有机械搅拌、恒压滴液漏斗和冷凝器。在本发明中,所述第一混合过程中的温度≤5℃,优选为0~5℃。

[0037]

在本发明中,所述取代反应的温度优选为25~30℃,更优选为26~29℃进一步优选为27~28℃;所述取代反应的时间优选为30~60min,更优选为35~54min,进一步优选为40~50min;所述取代反应优选在密封条件下进行。

[0038]

完成所述取代反应后,本发明优选还包括将所得取代反应液进行固液分离,将所得固体产物进行洗涤后干燥,得到全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮。本发明对于所述固液分离没有特殊限定,采用本领域技术人员熟知的固液分离方式即可,具体如抽滤。在本发明中,所述洗涤的溶剂优选包括水、氯仿、四氯化碳、丙酮或二氯甲烷;所述水优选为去离子水;所述洗涤的溶剂的温度优选≤5℃;所述洗涤的次数优选为3~5次,更优选为4次;本发明未使用三氟乙酸进行洗涤,简化了后处理过程。在本发明中,所述干燥的温度优选为20~40℃,更优选为25~35℃,进一步优选为40℃;所述干燥的时间优选为12~24h,更优选为15~22h,进一步优选为18~20h;所述干燥优选为真空干燥。

[0039]

得到全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮后,本发明将所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮溶解后与氘代酸溶液第二混合,进行复分解反应,得到全氘代1,1-二氨基-2,2-二硝基乙烯。

[0040]

在本发明中,溶解的溶剂优选包括水和醇中的一种或几种;所述水优选为去离子水;所述醇包括甲醇、乙醇、乙二醇、正丙醇和丙三醇中的一种或几种;当所述溶剂为水和醇时,所述水和醇的体积比优选为1:(0.5~5),更优选为1:(1~4),进一步优选为1:(2~3)。在本发明中,所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮与溶剂的质量比优选为1:(2~5),更优选为1:(2.5~4.5),进一步优选为1:(3~4)。

[0041]

在本发明中,所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮与氘代酸溶液中氘代酸的摩尔比优选为(2~5):1,更优选为(2.5~4.5):1,进一步优选为(3~4):1。在本发明中,所述氘代酸溶液优选包括氯化氘溶液、氘代高氯酸溶液或氘代硼酸溶液。在本发明中,所述氯化氘溶液的质量浓度优选为12~17%,更优选为13~16%,进一步优选为14~15%。在本发明中,所述氘代高氯酸溶液的质量浓度优选为20~25%,更优选为21~24%,进一步优选为22~23%。在本发明中,所述氘代硼酸溶液的质量浓度优选为45~52%,更优选为46~50%,进一步优选为47~48%。在本发明中,所述氘代酸溶液的加入方式优选为滴加,所述滴加的速度优选为0.3~3ml/min,更优选为0.5~2.5ml/min,进一步优选为1~2ml/min。

[0042]

在本发明的具体实施例中,所述将所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮溶解后与氘代酸溶液第二混合具体为:将装有溶剂(溶解全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮的溶剂)的耐压容器置于-5~0℃的环境中,将所述全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮加入到溶剂中,密封耐压容器,以200~400rpm(更优选为250~350rpm,进一步优选为300rpm)的速率机械搅拌,将温度升至25~50℃,待全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮完全溶解后,通过恒压滴液漏斗滴加氘代酸溶液。在本发明中,所述耐压容器优选设置有机械搅拌、恒压滴液漏斗和冷凝器。

[0043]

在本发明中,所述复分解反应的温度优选为室温,所述复分解反应的时间优选为30~60min,更优选为35~54min,进一步优选为40~50min;所述复分解反应优选在密封条件和搅拌条件下下进行;所述搅拌的速度优选为200~400rpm,更优选为250~350rpm,进一步优选为300rpm。

[0044]

所述复分解反应完成后,本发明优选还包括将所得复分解反应液进行固液分离,将所得固体产物洗涤后干燥,得到全氘代1,1-二氨基-2,2-二硝基乙烯。在本发明中,所述洗涤的溶剂优选包括水和醇中的一种或几种;所述水优选为去离子水;所述醇包括甲醇、乙醇、乙二醇、正丙醇和丙三醇中的一种或几种;当所述溶剂为水和醇时,所述水和醇的体积

比优选为1:(0.5~5),更优选为1:(1~4),进一步优选为1:(2~3);所述溶剂的温度优选≤5℃,更优选为0~5℃,进一步优选为1~4℃;所述洗涤的次数优选为3~5次,更优选为4次;本发明未使用三氟乙酸进行洗涤,简化了后处理过程。在本发明中,所述干燥的温度优选为20~40℃,更优选为25~35℃,进一步优选为40℃;所述干燥的时间优选为12~24h,更优选为15~22h,进一步优选为18~20h;所述干燥优选为真空干燥。

[0045]

本发明提供了上述技术方案所述的全氘代1,1-二氨基-2,2-二硝基乙烯或上述技术方案所述制备方法制得的全氘代1,1-二氨基-2,2-二硝基乙烯在国防工业中的应用。本发明制备的全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度大、热稳定性高、爆速高、爆轰性能优异、摩擦感度、热感度和撞击感度低,作为炸药尤其是高能低感炸药在国防工业具有重大的应用价值和重要的研究意义。

[0046]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

实施例1

[0048]

将容积为100ml且装有11.3g磷酸酐的耐压容器置于-5℃的高精度中温循环浴中,通过恒压滴液漏斗以1ml/min的速率向磷酸酐中滴加质量浓度为98%的氘代硝酸,37min滴加完毕后,以150rpm的速率搅拌至磷酸酐完全溶解;将4.4g氘代2-甲基咪唑平均分成十份依次缓慢加入(每份氘代2-甲基咪唑的加入时间为10s,相邻两份加入时间间隔为20s)到上述溶液中,份加入过程中维持溶液温度不高于5℃,待氘代2-甲基咪唑完全溶解后,密封反应耐压容器,将溶液温度升至25℃,保温0.5h后,抽滤,将所得固体产物用不高于5℃的去离子水洗涤5次,在35℃的条件下真空干燥12h,得到9.8g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮晶体;

[0049]

将容积为50ml且装有25g去离子水的耐压容器置于0℃的高精度中温循环浴中,将9.8g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮加入到去离子水中,密封反应耐压容器并以200rpm的速率进行搅拌,将温度升至45℃,待全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮完全溶解后,通过恒压滴液漏斗以0.3ml/min的速率滴加质量浓度为15%的氯化氘溶液,滴加13min后将混合液置于室温条件下,静置1h后,抽滤,将所得固体产物用不高于5℃的去离子水洗涤5次,在30℃的条件下真空干燥20h,得到全氘代1,1-二氨基-2,2-二硝基乙烯晶体(6.7g,产率为88.3%,纯度为99.5%)。

[0050]

图1为全氘代1,1-二氨基-2,2-二硝基乙烯的氢谱图。

[0051]

测得本实施例制备的全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度为1.925g/cm3,爆速为9083m/s。使用bam摩擦仪对该全氘代1,1-二氨基-2,2-二硝基乙烯进行摩擦感度测试,测得全氘代1,1-二氨基-2,2-二硝基乙烯的的摩擦感度为387n;由tg-dsc测得分解温度为247℃;特性落高h

50

增至94.2cm(5kg落锤)。

[0052]

对比例1

[0053]

与实施例1的区别仅在于,将氘代硝酸替换为硝酸,将氘代2-甲基咪唑替换为2-甲基咪唑,得到2-(二硝基亚甲基)-4,5-咪唑烷二酮晶体,将氯化氘溶液替换为氯化氢溶液,得到1,1-二氨基-2,2-二硝基乙烯晶体。

[0054]

本对比例制备的1,1-二氨基-2,2-二硝基乙烯的晶体密度为1.88g/cm3,爆速为8870m/s,摩擦感度>350n,分解温度为219~223℃。

[0055]

通过比较实施例1和对比例1可知,与非氘代的1,1-二氨基-2,2-二硝基乙烯相比,本实施例制得的全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度增大,爆速提高,摩擦感度下降,热稳定性提高,撞击感度降低。

[0056]

实施例2

[0057]

将容积为150ml且装有24.1g磷酸酐的耐压容器置于-5℃的高精度中温循环浴中,通过恒压滴液漏斗以1ml/min的速率向磷酸酐中滴加质量浓度为90%的氘代硝酸,56min滴加完毕后,以200rpm的速率搅拌至磷酸酐完全溶解;将6.2g氘代2-甲基咪唑平均分成十份依次缓慢加入到上述溶液中,加入过程中维持溶液温度不高于5℃,待氘代2-甲基咪唑完全溶解后,密封反应耐压容器,将溶液温度升至25℃,保温0.5h后,抽滤,将所得固体产物用5℃的去离子水洗涤5次,在35℃的条件下真空干燥12h,得到12.6g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮晶体;

[0058]

将容积为100ml且装有32g去离子水的耐压容器置于0℃的高精度中温循环浴中,将12.6g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮加入到去离子水中,密封反应耐压容器并以350rpm的速率进行搅拌,将温度升至45℃,待全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮完全溶解后,通过恒压滴液漏斗以0.3ml/min的速率滴加质量浓度为17%的氯化氘溶液,滴加16.5min后将混合液置于室温条件下,静置1h后,抽滤,将所得固体产物用不高于5℃的去离子水洗涤5次,在30℃的条件下真空干燥20h,得到全氘代1,1-二氨基-2,2-二硝基乙烯晶体(8.1g,产率为76.1%,纯度为99.6%)。

[0059]

测得全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度为1.927g/cm3,爆速为9087m/s。使用bam摩擦仪对该全氘代1,1-二氨基-2,2-二硝基乙烯进行摩擦感度测试,测得全氘代1,1-二氨基-2,2-二硝基乙烯的的摩擦感度为392n;由tg-dsc测得分解温度为249℃;特性落高h

50

增至94.7cm(5kg落锤)。与非氘代1,1-二氨基-2,2-二硝基乙烯相比,本实施例制得的全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度增大,爆速提高,摩擦感度下降,热稳定性提高,撞击感度降低。

[0060]

实施例3

[0061]

将容积为250ml且装有51.1g磷酸酐的耐压容器置于-5℃的高精度中温循环浴中,通过恒压滴液漏斗以3ml/min的速率向磷酸酐中滴加质量浓度为98%的氘代硝酸,52min滴加完毕后,以150rpm的速率搅拌至磷酸酐完全溶解;将17.6g氘代2-甲基咪唑等分十五份依次缓慢加入到上述溶液中,加入过程中维持溶液温度不高于5℃,待氘代2-甲基咪唑完全溶解后,密封反应耐压容器,将溶液温度升至30℃,保温1h后,抽滤,将所得固体产物用5℃的氘代氯仿洗涤3次,在25℃的条件下真空干燥12h,得到36.7g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮晶体;

[0062]

将容积为300ml且装有120g甲醇的耐压容器置于-5℃的高精度中温循环浴中,将36.7g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮加入到甲醇中,密封反应耐压容器并以350rpm的速率进行搅拌,将温度升至30℃,待全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮完全溶解后,通过恒压滴液漏斗以0.5ml/min的速率滴加质量浓度为22%的氘代高氯酸溶液,滴加30min后将混合液置于室温条件下,静置1h后,抽滤,将所得固体产物用不高于5℃的去

离子水洗涤5次,在30℃的条件下真空干燥20h,得到26.0g全氘代1,1-二氨基-2,2-二硝基乙烯晶体,产率为85.6%。

[0063]

测得全氘代1,1-二氨基-2,2-二硝基乙烯的纯度为99.5%,晶体密度为1.925g/cm3,爆速为9082m/s。使用bam摩擦仪对该全氘代1,1-二氨基-2,2-二硝基乙烯进行摩擦感度测试,测得全氘代1,1-二氨基-2,2-二硝基乙烯的的摩擦感度为389n;由tg-dsc测得分解温度为247℃;特性落高h

50

增至94.7cm(5kg落锤)。与非氘代1,1-二氨基-2,2-二硝基乙烯相比,本实施例制得的全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度增大,爆速提高,摩擦感度下降,热稳定性提高,撞击感度降低。

[0064]

实施例4

[0065]

将容积为500ml且装有80.8g磷酸酐的耐压容器置于-5℃的高精度中温循环浴中,通过恒压滴液漏斗以5ml/min的速率向磷酸酐中滴加质量浓度为98%的氘代硝酸,49min滴加完毕后,以300rpm的速率搅拌至磷酸酐完全溶解;将26.43g氘代2-甲基咪唑等分十五份依次缓慢加入到上述溶液中,加入过程中维持溶液温度不高于5℃,待氘代2-甲基咪唑完全溶解后,密封反应耐压容器,将溶液温度升至30℃,保温1h后,抽滤,将所得固体产物用5℃的氘代氯仿洗涤3次,在25℃的条件下真空干燥12h,得到42.8g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮晶体;

[0066]

将容积为300ml且装有130g甲醇的耐压容器置于-5℃的高精度中温循环浴中,将42.8g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮加入到的甲醇中,密封反应耐压容器并以400rpm的速率进行搅拌,并将温度升至30℃,待全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮完全溶解后,通过恒压滴液漏斗以3ml/min的速率滴加质量浓度为25%的氘代高氯酸溶液,滴加6.5min后将混合液置于室温条件下,静置1h后,抽滤,将所得固体产物用不高于5℃的去离子水洗涤5次,在30℃的条件下真空干燥20h,得到33.4g全氘代1,1-二氨基-2,2-二硝基乙烯晶体,产率为73.3%。

[0067]

测得全氘代1,1-二氨基-2,2-二硝基乙烯的纯度为99.3%,晶体密度为1.924g/cm3,爆速为9080m/s。使用bam摩擦仪对该全氘代1,1-二氨基-2,2-二硝基乙烯进行摩擦感度测试,测得全氘代1,1-二氨基-2,2-二硝基乙烯的的摩擦感度为385n;由tg-dsc测得分解温度为244℃;特性落高h

50

增至94.1cm(5kg落锤)。与非氘代1,1-二氨基-2,2-二硝基乙烯相比,本实施例制得的全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度增大,爆速提高,摩擦感度下降,热稳定性提高,撞击感度降低。

[0068]

实施例5

[0069]

将容积为1000ml且装有140.1g磷酸酐的耐压容器置于-5℃的高精度中温循环浴中,通过恒压滴液漏斗以5ml/min的速率向磷酸酐中滴加质量浓度为95%的氘代硝酸,75min滴加完毕后,以150rpm的速率搅拌至磷酸酐完全溶解;将37.9g氘代2-甲基咪唑等分二十份依次缓慢加入到上述溶液中,加入过程中维持溶液温度不高于5℃,待氘代2-甲基咪唑完全溶解后,密封反应耐压容器,将溶液温度升至25℃,保温0.5h后,抽滤,将所得固体产物用5℃的氘代丙酮洗涤5次,在20℃的条件下真空干燥12h,得到71.4g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮晶体;

[0070]

将容积为600ml且装有300g乙二醇的耐压容器置于-5℃的高精度中温循环浴中,将71.4g全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮加入到的乙二醇中,密封反应耐压容器

并以400rpm的速率进行搅拌,并将温度升至25℃,待全氘代2-(二硝基亚甲基)-4,5-咪唑烷二酮完全溶解后,通过恒压滴液漏斗以1ml/min的速率滴加质量浓度为50%的氘代硼酸溶液,滴加55min后将混合液置于室温条件下,静置1h后,抽滤,将所得固体产物用不高于5℃的去离子水洗涤5次,在30℃的条件下真空干燥20h,得到57.1g全氘代1,1-二氨基-2,2-二硝基乙烯晶体,产率为87.4%,纯度为99.8%。

[0071]

测得全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度为1.928g/cm3,爆速为9091m/s。使用bam摩擦仪对该全氘代1,1-二氨基-2,2-二硝基乙烯进行摩擦感度测试,测得全氘代1,1-二氨基-2,2-二硝基乙烯的的摩擦感度为395n;由tg-dsc测得分解温度为250℃;特性落高h

50

增至94.9cm(5kg落锤)。与非氘代1,1-二氨基-2,2-二硝基乙烯相比,本实施例制得的全氘代1,1-二氨基-2,2-二硝基乙烯的晶体密度增大,爆速提高,摩擦感度下降,热稳定性提高,撞击感度降低。

[0072]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:刘吉平 方祝青 韩佳

- 技术所有人:理道新材(北京)科技有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、薛老师:1.CRISPR-Cas系统 2.基因编辑 3.基因修复 4.天然产物合成 5.单分子技术开发与应用

- 2、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 3、豆老师:1.环境纳米材料及挥发性有机化合物(VOCs) 2.CO污染物的催化氧化 3.低温等离子体 4.吸脱附等控制技术

- 4、赵老师:1.高分子材料改性及加工技术 2.微孔及过滤材料 3.环境友好高分子材料

- 5、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....